Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: Изучение характеристик подачи компрессора от давления нагрузки.

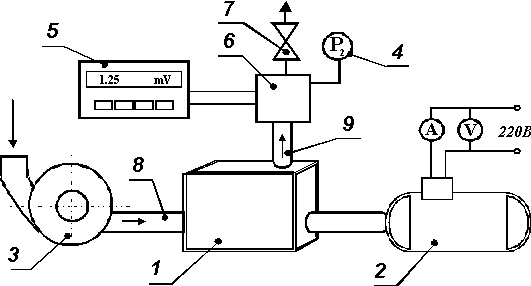

Цель: Ознакомление с экспериментальными методами изучения характеристик компрессора Задание 1. Экспериментально исследовать процессы, протекающие при сжатии воздуха в одноступенчатом поршневом компрессоре. 2. Провести расчёты по обработке результатов измерений. 3. Построить процессы в P- Лабораторная установка Лабораторная установка (рис.1) включает одноступенчатый поршневой воздушный компрессор 1, электродвигатель переменного тока 2 и необходимое вспомогательное и измерительное оборудование. Всасываемый воздух сжимается до давления, равного давлению воздуха в ресивере 6 (при этом давлении открывается шариковый клапан в нагнетающем канале 9), и начинается механический процесс выталкивания воздуха в ресивер. Давление Р 2 воздуха в ресивере замеряют манометром 4 и регулирует вентилем 7. Температуру сжатого воздуха Т 2 измеряют термопарой с помощью милливольтметра 5. Перевод в градусы Цельсия осуществляется с помощью справочной таблицы термопары (приложение 1), с учетом комнатной температуры. Поступающий в компрессор воздух проходит через газовый счетчик 3. Замеряя время прохождения определенного объема воздуха, определяют секундный объемный расход воздуха G. Параметры состояния на входе в компрессор принимают равными параметрам воздуха в лаборатории. Мощность электродвигателя замеряют с помощью ваттметра.

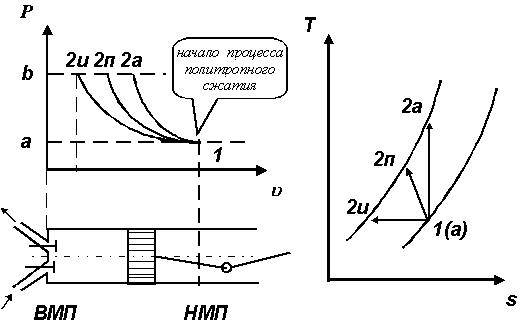

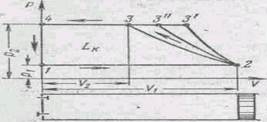

Рабочий цикл любого идеального одноступенчатого компрессора (рис.2), осуществляемый с 1 кг рабочего тела, можно представить состоящим из трех последовательных процессов. Первый - обратимый (без трения и других диссипативных эффектов) механический процесс всасывания газа в компрессор. Для поршневого компрессора это соответствует ходу поршня от верхнего мертвого положения (ВМП) до нижнего (НМП) при открытом всасывающем клапане. Изменения термодинамических параметров газа при этом не происходит, но его количество увеличивается. В координатах P -

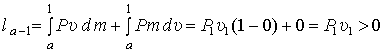

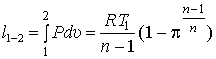

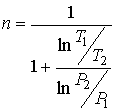

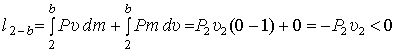

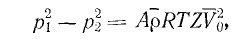

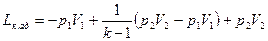

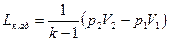

Второй - обратимый термодинамический процесс 1 - 2 сжатия рабочего тела в компрессоре с показателем политропы n, определяемым при выполнении лабораторной работы. Поршень движется по направлению к ВМП, оба клапана закрыты, масса рабочего тела остается неизменной. Сжатие заканчивается при достижении в цилиндре давления Р 2, равного давлению потребителя. Работа в этом процессе является отрицательной, так как совершается над газом за счет внешнего привода где Показатель политропы сжатия n определяется выражением: Третий - обратимый механический процесс 2 - b нагнетания газа в ресивер компрессора. В этом процессе параметры газа остаются неизменными и равными P 2, каждый компрессор или группа компрессоров включены в сеть. Сетью называется совокупность устройств (трубопроводов, аппаратов и др.), через которые проходит перекачиваемый газ. В общем случае часть сети расположена на входе в компрессор, а часть на выходе. Каждая часть сети характеризуется некоторой зависимостью между расходом газа и давлениями в начале и конце части сети. В большинстве случаев характеристика сети определяется линейными и местными сопротивлениями и может быть получена из приближенного уравнения:

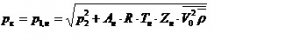

где Р1 и Р2 — давления в начале и конце сети; А — коэффициент сопротивления сети, зависящий от ее размеров и конструкции; (ρ— относительная (по воздуху) плотность газа; R,T, Z — газовая постоянная, абсолютная температура и средний коэффициент сжимаемости перекачиваемого газа; Vo — расход газа в стандартных условиях.

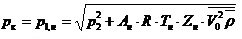

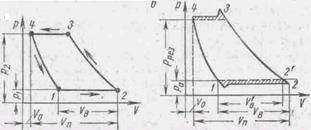

В нагнетательной части сети давление р2 обычно задано и поэтому ее характеристика (рис. 1. а) выражается уравнением:

Для стороны всасывания параметром характеристики служит давление в начале сети Р1 так что

Потребный режим работы сети (точка М) определяется расходом и соответствующим давлением. По условиям технологического процесса этот режим может отличаться от номинального режима компрессоров по разным причинам. Часто рабочие условия при проектировании установки недостаточно известны, вследствие чего после ее пуска возникает несоответствие номинальных технических показателей машины и показателей рабочего режима; в другом случае при выборе не оказалось машины, удовлетворяющей поставленным требованиям. Такое рассогласование может происходить также во время эксплуатации компрессоров в связи с изменением концевого давления, температуры и состава газа или коэффициента сопротивления сети вследствие засорения труб или теплообменников, расстройств и нарушений в работе оборудования и т. п. В некоторых случаях машины должны работать в нескольких совершенно различных режимах с переходом от одних к другим. Может также существовать определенная закономерность непрерывного изменения, потребных режимов, выражаемая линией АВ на графике Vo — рк. Частные задачи регулирования — регулирования на постоянное давление, на постоянный расход и на постоянную мощность двигателя. Постоянное давление на выходе компрессора поддерживается, например, при обслуживании пневматического хозяйства, каково бы ни было потребление воздуха из сети. Постоянный расход должен обеспечиваться при подаче газа или воздуха в количестве, достаточном для потребителей, независимо от сопротивления при перекачке. Например, определенное количество газа требуется для топок, для бытовых нужд, а сопротивление сети может изменяться в зависимости от температуры и т. п. Задача регулирования на постоянную мощность возникает, когда компрессор работает при переменных давлениях на входе и выходе. Так, например, на компрессорной станции газового промысла необходимо обеспечить постоянство мощности газомоторного компрессора при всех изменениях давления газа, поступающего из эксплуатируемых скважин, а также давления в газопроводе. Назначение регулирования — привести характеристику компрессора или группы компрессоров в соответствие с характеристикой потребного режима сети при условии наиболее полного использования установленной мощности двигателей. 2.1 Методы регулирования компрессоров Регулирование может быть прерывистым (периодическое прекращение работы компрессора), ступенчатым и плавным; ручным или автоматическим. Универсальные способы регулирования (применяемые для всех видов машин): 1) временная остановка компрессора, 2) изменение частоты вращения вала компрессора, 3) дросселирование на входе в компрессор, 4) перепуск газа из нагнетательной линии в подводящую линию (или в атмосферу). Остановка одной или нескольких машин позволяет регулировать общую подачу компрессорной станции. При работе одиночного компрессора периодическая его остановка обеспечивает снижение подачи в среднем за период пуска. Остановка компрессора выполняется двумя способами: остановкой двигателя и отключением компрессора от работающего двигателя с помощью пневматических или электромагнитных муфт. Преимущество первого способа — прекращение расхода энергии с момента остановки агрегата. Преимущество второго способа — поддержание установившегося режима работы двигателя и упрощение автоматизации управления агрегата (редкие пуск и остановка осуществляются вручную). При частых остановках (обычно объемных машин) выявляется общий недостаток метода регулирования остановками — нарушение теплового режима компрессора, что приводит к неравномерному нагреву рабочих органов и заставляет устанавливать в машине повышенные зазоры, что нежелательно. Остановки и пуски можно делать редкими, но тогда необходимо иметь большой ресивер.

Изменение частоты вращения вала компрессора — универсальный способ изменения характеристики компрессора при условии, что двигатель допускает экономичное изменение частоты вращения. Способ применяется для компрессоров, имеющих привод от газовой или паровой турбины или от двигателя внутреннего сгорания, преимущественно от дизеля, допускающего большое изменение скорости вращения — около 50%. Частота вращения вала газомоторных компрессоров в небольших пределах регулируется автоматическим приспособлением. В случае привода от трехфазного электродвигателя возможно ступенчатое регулирование, если двигатель имеет переменное число полюсов. Однако этот двигатель имеет крупные габариты и высокую стоимость. Существует метод плавного регулирования асинхронных электродвигателей с фазовым ротором при помощи так называемого вентильного каскада. Эта схема нашла некоторое применение на компрессорных станциях магистральных газопроводов. Метод регулирования изменением частоты вращения вала компрессора наиболее экономичный. Исключение составляют некоторые типы роторных компрессоров. Например, в пластинчатом компрессоре удельный расход энергии при снижении частоты вращения вала повышается, так как относительные потери мощности от неплотности возрастают. Диапазон выгодного регулирования зависит от типа компрессора и формы кривой зависимости к. п. д. от частоты вращения и степени повышения давления.

При постоянной частоте вращения двигателя ступенчатое регулирование компрессора можно осуществлять при помощи коробки передач, что усложняет привод, а плавное — посредством гидродинамической муфты, что, однако, снижает экономичность регулирования почти до уровня, присущего дросселированию в потоке газа. Дросселирование на входе в компрессор приводит к уменьшению плотности газа и, следовательно, к снижению подачи компрессора. Объемный расход газа VH, зависящий от степени повышения давления, при постоянном конечном давлении падает из-за увеличения е, что еще больше снижает количество подаваемого газа. Понижение давления перед компрессором при сохранении конечного давления вызывает возрастание конечной температуры, что может быть особенно опасным при работе на воздухе, содержащим пары масла. При перекачивании горючих газов разрежение при входе в компрессор может привести к подсасыванию из атмосферы воздуха вследствие негерметичности узла регулирования, к образованию полимерных соединений и взрывоопасных смесей. Дросселирование сопровождается увеличением удельного расхода энергии, что снижает эффективность его применения по сравнению с другими способами длительного регулирования. Перепуск газа из нагнетательной линии в область всасывания — основное средство разгрузки компрессора при пуске. Если при этом нагнетательный трубопровод остается под давлением, то на нем устанавливают обратный клапан или задвижку. Дроссельный перепуск применяется в сочетании с другими методами ступенчатого регулирования.

2.2 Методы регулирования динамических компрессорных машин

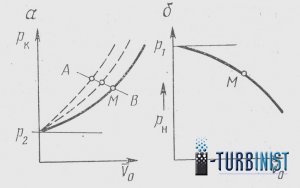

1.Дросселирование на выходе компрессора 2.Дросселирование' на входе в компрессор. Каждому положению дросселя соответствует своя линия изменения начального давления в зависимости от расхода газа Vo и, следовательно, своя характеристика рк — Vo при постоянной частоте вращения (рис. 2, а). Линии всех характеристик 1, 2, 3,... сходятся в одной точке, поскольку при закрытой задвижке на выходе дросселирование на входе не имеет значения. При дросселировании критическая точка характеристики k смещается влево. Поэтому при запуске и остановке машины, чтобы избежать работы в помпажной зоне, следует закрывать дроссель, а затем манипулировать с задвижкой на выкиде.

Рисунок 2 – Способы регулирования подачи центробежных компрессоров а – характеристики при дросселировании во всасывающий линии; б – характирстики при изменении частоты вращения; в – схема устройства для регулирования лопастями при входе: 1 – рабочее колесо; 2 – поворотные лопасти; 3 – корпус компрессора; 4 – вал; г – изменение характеристики: α – угол поворота лопастей; д – регулирование перепуском газа

ОСНОВЫ ТЕОРИИ ПОРШНЕВЫХ КОМПРЕССОРОВ

В машинах, предназначенных для сжатия газа. увеличение давления происходит или за счет уменьшения объема просторную, в котором находится газ (объемные компрессоры, к числу которых относятся поршневые и винтовые), или за счет сообщения потока газа энергии от динамического влияния на него лопат рабочих колес (центробежные компрессоры). На рис. 87 показанные схемы поршневых компрессоров одностороннего и двустороннего действия. В современных компрессорах вместо кривошипного вала применяется коленчатый. В компрессоре одностороннего действия, где цилиндр не имеет задней крышки, механизм движения более простой, в нем отсутствуют крейцкопф и шток. В компрессоре одностороннего действия (рис. 87, а) всасывание воздуха из атмосферы в цилиндр происходит через всасывающий клапан при походке поршня по левую сторону по правую сторону. При походке поршня по правую сторону по левую сторону этот клапан закрывается. воздух сжимается и выталкивается через нагнетательный клапан в воздухопроводную сеть. В компрессоре двустороннего действия эти процессы протекают с обеих сторон поршня (рис. 87, б). Описанные компрессоры называются одноступенчатыми, сжатие воздуха в них от начального к конечному давлению вырабатывается сразу за один ход поршня. В многоступенчатых компрессорах сжатие воздуха от начального до некоторого промежуточного давления вырабатывается в первой ступени, а потом в следующих ступенях он сжимается к необходимому конечному давлению.

Рис. 87. Схемы поршневых компрессоров: а —одностороннего действия; б- двустороннего действия; 1- цилиндр; 2 — поршень; 3,4— всасывающий и нагнетательный клапаны; 5 - вал; 6- кривошип; 7 – шатун; 8 — крейцкопф; 9 – шток. Процессы, которые протекают в компрессорах, как известно из термодинамики, могут быть изображены в координатных осях давления р и объема В, а также в осях абсолютной температуры Т и энтропии 5. При изображении в осях р-V может быть определенная затрачиваемая в компрессоре робота как площадь, ограниченная линией кругового процесса, при изображении в осях Т —5 — теплота.

Низшее относительно поршневых компрессоров используются координаты р-V, а к центробежных — как координаты р-V, так и Т — 8. Теоретический процесс поршневого компрессора можно было бы осуществить при следующих условиях: 1) после выталкивания в цилиндре компрессора не останется сжатый воздух; 2) давление и температура воздуха при всасывании не изменяются и остаются такими же, как в окружающей компрессор атмосфере; 3) давление и температура сжатого воздуха при его выталкивании не изменяются и одинаковые с давлением и температурой воздуха в напорном трубопроводе. процесс сжатия его — кривой 2-3, процесс выталкивания сжатого воздуха объемом V2 при давлении р2 в напорный трубопровод — линией 3-4, процесс выравнивания давления в цилиндре от р2 к р1 — линией 4-1. Процессы в компрессоре двустороннего действия изобразятся двумя такими диаграммами, повернутыми друг относительно вторая на угол 180°. Полная работа Lk, израсходованная в компрессоре, представляет собой площадь кругового процесса 1-2-3—4-1 и равняется сумме работ процессов всасывания Lвс = р1V1, сжатия Масштаб работы определяется на основании принятых масштабов давления и объема. Допустим, что 1 МПа (1 000 000 Н/м2) отвечает 2см, а 1 м² - 5см, тогда 1 000 000 Н·м (Дж) отвечает 10 см'2. Диаграмма теоретического процесса в одноступенчатом поршневом компрессоре одностороннего действия показанная на рис. 88. Процесс сжатия может быть изотермической (2-3 ), адиабатным (2-3') и политропным (2-3 "). При изотермическом сжатии температура постоянная и от воздуха отводится вся теплота, которая выделяется в процессе сжатия. При этом процессе

(В цикле с изотермическим сжатием Lвс = Lвыт,так как Р1V1=P2V2. Ведь Lк.с = Lсж, то есть работа, затрачиваемая в компрессоре,

Если объемы выражены в м3, то для получения работы в Дж (Н·г) в формуле (108) и в следующих формулах работы давление должный быть выражен в Па (Н/м2). При изотермическом процессе от воздуха при сжатии отводится теплота (Дж)

При адиабатном сжатии к воздуху не привстает и от него не отводится теплота. Линия адиабатного процесса сжатия в координатах р-V круче линии изотермического процесса. При адиабатном процессе справедливые следующие зависимости между давлениями р и абсолютными температурами Т, с одной стороны, и объемами V — с другого, а также между температурами и давлениями:

где k==1,4 — показатель адиабаты (отношение теплоемкост воздух при постоянном давлении порівн к теплоемкости его при постоянном объеме Сv);

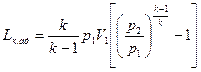

При цикле с адиабатным сжатием

откуда

На основании выражений ( 110) и (113)

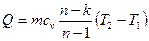

Политропное сжатие воздуха в компрессоре применяется с отводом теплоты, то есть с охлаждением (п < k ). При цикле с политропным сжатием справедливые те же зависимости, то есть (110)—(114), что и при адиабатном сжатии, но с применением вместо показателя адиабаты k показателя политропы г. Количество теплоты Q (Дж), что відводиться от т кг воздух при сжатии его по политропному процессу,

где Cv = 0,7243 кдж/(кг·КР)-средняя массовая теплоемкость воздуха при постоянном объеме и температуре 0... 200 °С. Минимальная работа будет затрачиваться в компрессоре с изотермическим сжатием (площадь 1-2-3—4-1), а максимальная — при адиабатном сжатии (площадь 1-2-3'—4-1). Максимальная площадь будет больше минимальной на величину площади 2-3-3'—2. При изотермическом сжатии за все время процесса температура сжимаемого воздуха будет равняется температуре всасываемого. При адиабатном сжатии температура сжатого воздуха будет выше температуры всасываемого, и это может появиться причиной взрыва от вспышки смазочного масла. Адиабатное сжатие тем более невыгодно, чем больше степень повышения давления ε= р2/p1. Так как изотермическое сжатие в компрессоре через условия охлаждения практически осуществить невозможно, то сжатие вырабатывается по политропному процессу (линия 2-С") при п = = 1, 3,... 1,35 с частичным отводом тепла от воздуха, что выгоднее адиабатного. Соответствующей действительности процесс поршневого компрессора отличается от теоретического следующим: 1) при выталкивании сжатого воздуха его часть остается в просторному между поршнем, который находится в крайнем положении, и крышкой цилиндра, а также в каналах, которые соединяет клапаны с цилиндром; это пространство называется вредной; 2) имеют место сопротивления при всасывании атмосферного воздуха в фильтре и в всасывательных клапанах, а при выталкивании сжатого воздуха — в нагнетательных клапанах; 3) имеются неплотности между поршнем и стенками цилиндра, в клапанах и сальниках; 4) в конце всасывание температура воздуха в цилиндре повышается; 5) сжимаемый воздух содержит частицы водного пара. При походке всасывания сжатый воздух, который остался в вредном пространстве, расширяется (рис. 89, а, кривая 4 -1} и давление его падает от р2 к р1. Очевидно, что всасывание начинается не

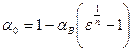

Рис. 89. Диаграмма процесса в одноступенчатом компрессоре с учетом влияния: а — вредного пространства; бы — вредного пространства и клапанов в начале хода поршня; а только тогда, если давление в цилиндре станет ниже давления атмосферного воздуха, то есть будет всасываться меньший объем воздуха, чем при теоретическом процессе. Отношение α0 объема V0 вредного просторную к объему Vп, описываемому поршнем за один ход, называется коэффициентом вредного пространства. Обычно αв = 0,03...0,06. Отношение α0 объемаVв всасываемого в компрессор воздуха с учетом влияния вредного пространства к объему Vпназывается объемным коэффициентом компрессора. Для общего случая расширения воздух, который остался в вредному просторные, по политропе

На основании этого выражения и понятия про “в и “про имеем

то есть объемный коэффициент тем более, чем меньше коэффициент вредного пространства αВ и степень повышения давления ε и чем больше показатель политропы п расширение воздух, который остался в вредном пространстве. Вредное пространство почти не влияет на работу, затрачиваемую в компрессоре, но снижает производительность компрессора. Давление р1 воздух в цилиндре при всасывании будет меньше давления ра атмосферного воздуха в связи с сопротивлением: 1) при проходе воздуха через фильтр, который всасывает трубу и под пластинками клапана; 2) обусловленным инерцией клапанных пластинок и пружины при открытии клапана; 3) от инерции воздуха, вследствие чего линия всасывания снижается в первой половине и немного повышается в второй половине хода поршня. При этом объем VВ всасываемого в компрессор воздуха, приведенный к атмосферному давлению, будет еще меньшее, а затрачиваемая работа возрастает на величину, изображаемую заштрихованной площадью, которая розташованаі ниже линии атмосферного давления (рис. 89, б). Давление р2 сжатые воздух в компрессоре будет больше давления ррез сжатого воздуха в воздухосборнике и воздухопроводной сети в связи с сопротивлением: 1) при проходе воздуха под пластинками нагнетательного клапана; 2) обусловленным инерцией клапанных пластинок и пружины, которая проявляет в момент открытия клапана; 3) при проходе воздуха от клапана к нагнетательному патрубку компрессора. При этом затрачиваемая работа возрастает на величину, пропорциональную заштрихованной площади, которая розмещена выше линии давления сжатого воздуха в резервуаре. Выступ в начале линии всасывание и выталкивание на диаграмме объясняется инерцией подвижных элементов клапанов.. Неплотности в компрессоре имеют место: в всасывательных клапанах (из-за чего при сжатии и выталкивании часть воздуха просачивается назад в всасывающий трубопровод); в нагнетательных клапанах (в связи с чем во время всасывания частично поступает воздух из напорного трубопровода); между поршнем и стенками цилиндра и в сальниках (вследствие чего воздух при сжатии и выталкивании может перетекать с одной пустоты цилиндра в другую и просачиваться из него). В результате соответствующей действительности производительность компрессора уменьшается, причем работа на сжатие воздуха, который вытекает через неплотности, затрачивается напрасно. В момент всасывания снова поступает воздух смешивается с оставшимся в цилиндре и непрерывно подогревается от стенок цилиндра. При этом уменьшаются плотность воздуха и, итак, массовая производительность компрессора, хотя его объемная производительность остается бывшей. Затрачиваемая работа остается такой же, но относится уже к меньшей массовой производительности компрессора. В воздухе помещается водный пар, который, конденсируя после выхода из цилиндра, также уменьшает массовую производительность компрессора. Таким образом, соответствующей действительности производительность компрессора меньше теоретической. Все потери производительности в компрессоре учитываются коэффициентом подачи. Отношение соответствующей действительности подаваемого за один ход объема Vд воздух, перечисленного на давление и температуру всасывания, к объему, описываемому поршнем компрессора за один ход, называется коэффициентом подачи компрессора αг, что обычно равняется 0,75...0,9. Повысить коэффициент подачи и, итак, соответствующей действительности производительность компрессора можно: 1) правильным выбором объема вредного пространства; 2) уменьшением сопротивления при всасывании; 3) красивым уплотнением в компрессоре; 4) чистотой цилиндра и других частей машины; 5) обеспечением по возможности более низкой температуры всасываемого воздуха. Содержание отчета о проделанной работе: 1. Указать цель работы, содержание работы. 2. Произвести запись измеренных величин и определенных величин. 4. Сделать необходимые вычисления. 5. Выводы. Лабораторная работа № 7

|

|||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 231; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.137.218 (0.111 с.) |

координатах.

координатах. Рис.1. Схема лабораторной установки: 1 - компрессор; 2 - электродвигатель; 3 - газовый счетчик; 4 - манометр; 5 - милливольтметр; 6 - ресивер; 7 - вентиль; 8 - канал всасывающий; 9 - канал нагнетания

Рис.1. Схема лабораторной установки: 1 - компрессор; 2 - электродвигатель; 3 - газовый счетчик; 4 - манометр; 5 - милливольтметр; 6 - ресивер; 7 - вентиль; 8 - канал всасывающий; 9 - канал нагнетания

. (1)

. (1) Рис. 2. Рабочий процесс идеального одноступенчатого компрессора: а - 1 - всасывание; 1 - 2 - сжатие в компрессоре; 2 - b - нагнетание

Рис. 2. Рабочий процесс идеального одноступенчатого компрессора: а - 1 - всасывание; 1 - 2 - сжатие в компрессоре; 2 - b - нагнетание

< 0, (2)

< 0, (2) - степень повышения давления в компрессоре.

- степень повышения давления в компрессоре. . (3)

. (3)

и выталкивание Lвыт = p2V2, то есть

и выталкивание Lвыт = p2V2, то есть

(108)

(108) (109)

(109) (110)

(110) ; (111)

; (111) .; (112)

.; (112)

. (113)

. (113) (114)

(114) (115)

(115)

p2

p2  =p1(Vп+Vо+Vв)n (116)

=p1(Vп+Vо+Vв)n (116) (117)

(117)