Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные узлы и детали поршневых компрессоров

Основными элементами конструкций поршневых компрессоров являются картеры (блок-картеры), цилиндры, поршни с поршневыми кольцами, коленчатые или зксцентриковые валы, шатуны, клапаны, сальники и устройства для смазки. Картер. Картер – это конструктивная основа машины, объединяющая ее отдельные части. Он представляет собой пустотелую отливку с окнами для монтажа, гнездами для подшипников и приливами для крепления деталей. Для уменьшения числа разъемов и улучшения герметичности иногда цилиндры изготавливают в одной отливке с картером – блок-картере. Материалом для картеров и блок-картеров служат чугун, сталь или сплпвы алюминия. Внутреннее пространство картеров (нижняя часть) служит емкостью для заливания в компрессор смазочного масла. Картер и блок-картер должны быть жесткими, прочными и удобными для крепления цилиндров, валов с шатунами и вспомогательных узлов компрессора: сальника, масляного насоса и т.д. Цилиндры. Цилиндры – наиболее ответственная часть компрессора, поскольку в них осуществляется рабочий процесс (всасывание. Сжатие и нагнетание). Цилиндры изготавливают в виде отдельного блока, либо в виде общего блока с картером. В цилиндры блок-картера могут запрессовываться сменные гильзы, которые при износе можно заменить. Для охлаждения цилиндров во время работы компрессора верхнюю часть их боковой поверхности отливают с ребрами при охлаждении воздухом или специальной полостью при охлаждении водой (водяной рубашкой). Цилиндры и гильзы изготавливают из чугуна. Для уменьшения трения при движении поршня и создания уплотнения цилиндры шлифуют. Поршни. В малых холодильных компрессорах устанавливают поршни тронкового типа. Они представляют собой цельную полую конструкцию в виде опрокинутого вверх дном стакана. В верхней части поршня проточены канавки для поршневых колец. Чаще всего на поршне делают три канавки: две верхние - для уплотнительных колец и одну нижнюю – для маслосъемного. Поршень соединен и шатуном поршневым пальцем. Поршни тронкового типа изготавливают из чугуна или алюминиевого сплава. Валы. Различают валы коленчатые, эксцентриковые и кривошипные, применяемые в кривошипно-кулисном механизме малых герметичных компрессоров бытовых холодильников.

Опорами для вала являются подшипники. В малых компрессорах применяют подшипники скольжения для уменьшения шума или подшипники качения. Валы компрессоров с принудительной системой смазки шатунных подшипников имеют масляные каналы с выходами к местам смазки. При смазке разбрызгиванием на валу предусматривают специальные устройства. Шатуны. С помощью шатуна, представляющего собой стержень фигурного сечения с верхней неразъемной и нижней разъемной головками, поршень соедтняется с коленчатым валом. Верхняя головка имеет впрессованную бронзовую втулку и соединена споршнем поршневым пальцем. Нижняя разъемная головка, снабженная двуми биметаллическими вкладышами с внутренним антифрикционным покрытием, стягивается шатунными болтами. В плоскости разъема вкладышей имеются прокладки, при регулировании их толщины изменяют величину зазора подшипника скольжения. Шатуны изготавливают из стали коваными или штампованными с последующим отжигом и нормализацией. В некоторых моделях малых компрессоров используют бронзовые или алюминиевые шатуны и двуми неразъемными головками. Подобные шатуны устанавливаются на эксцентриковых валах. Всасывающие и нагнетательные клапаны. На каждом цилиндре компрессора имеются два клапана: всасывающий и нагнетательный. В малых непрямоточных хладоновых компрессорах всасывающие и нагнетательные клапаны обычно размещают на одной плите. Покрывающей цилиндры. Всасывающие клапаны предназначены для впуска парообразного хладагента в полость цилиндра во время хода всасывания (когда поршень движется вниз). При сжатии всасывающий клапан закрывается и запирает парообразный хладагент в полости цилиндра, где тот сжимается и давление в полости цилиндра доводится до рабочего. Всасывающие клапаны работают под действием разности давлений в цилиндре компрессора. Нагнетательные клапаны предназначены для подачи сжатого хладагента в конденсатор и создания паронепроницаемого уплотнения между сторонами высокого и низкого давлений системы, когда компрессор отключен. Клапаны принадлежат к числу наиболее нагруженных элементов компрессора. В современных поршневых компрессорах применяют самодействующие клапаны, поскольку использование клапанов принудительного действия усложняет конструкцию машины.

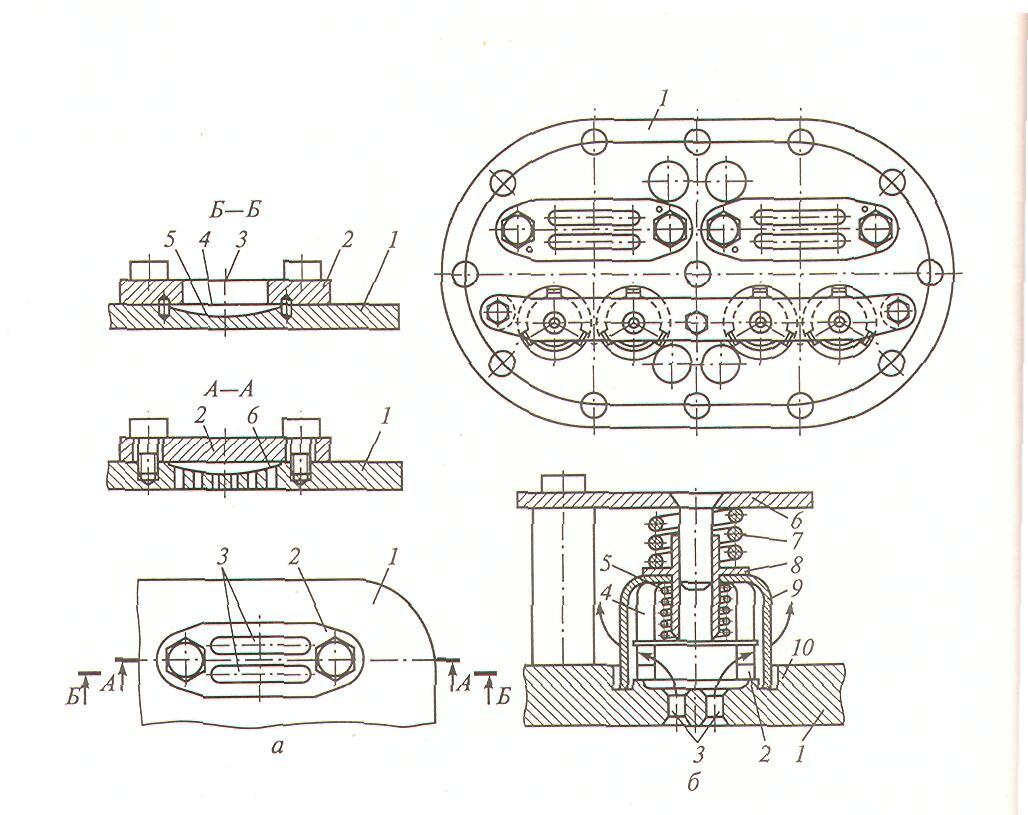

Основные требования, предъявляемые к самодействующим клапанам, следующие: герметичность, минимальное сопротивление потоку пара, минимальный объем «мертвого» пространства, своевременность открытия и закрытия, долговечность работы, минимальный теплообмен с проходящим паром. В малых компрессорах распространены клапаны с упругими пружинящими пластинами (рис.2). Лепестковый пластинчатый всасывающий клапан изготавливают из очень тонкой пружинной стали, и сам он является пружиной. Пластина клапана жестко закреплена на одном конце, а противоположный свободный конец опирается на седло над отверстием клапана. Свободный конец пластины изгибается, закрывая или открывая отверстие клапана. В малых и средних холодильных компрессорах в качестве нагнетательных наибольшее распространение получили пятачковые пластинчатые клапаны. Их устанавливают на клапанной доске. Седлом для пятачковых клапанов служит кольцевой выступ на этой доске. Клапанная пластина прижимается к седлу пружиной, расположенной в розетке (направляющем стакане). В случае попадания в цилиндр жидкого холодильного агента или масла может создаться высокое давление, т.к. жидкость не успеет пройти через кольцевой зазор, образованный приподнятой пластиной. Чтобы избежать при этом гидравлического удара, пластина приподнимается, преодолевая силу буферной пружины. Избыток хладагента проходит в нагнетательную полость компрессора через отверстия в клапанной доске и прорези в розетке. Закрывается клапан под действием сил упругости клапанной пружины. Сальники. Сальниками называют специальные устройства для уплотнения подвижных деталей, например валов, для предотвращения утечек жидкости или пара. В малых и средних холодильных компрессорах открытого типа сальники уплотняют выходной конец коленчатого вала в месте выхода его из картера. В современных компрессорах применяют сальники с кольцами трения. По своей конструкции сальники с кольцами трения делят на сильфонные и пружинные. Смазка компрессоров Для обеспечения непрерывной смазки трущихся деталей компрессора в картере необходимо поддерживать определенный уровень масла. Его считают нормальным, если граница поверхности немного ниже или выше середины визуального указателя уровня. Существует два основных способа смазки компрессора: смазка разбрызгиванием и принудительная смазка. В малых компрессорах чаще всего применяют первый способ смазки трущихся деталей с помощью специальных дисковых разбрызгивателей, закрепленных на валу, с образованием масляного тумана. Принудительную смазку иногда используют даже в очень малых компрессорах. Существует несколько видов принудительной смазки. В малых компрессорах производительностью до 2,2 кВт масло подается принудительно к требуемым точкам по нарезным каналам. В компрессорах большей мощности смазка обеспечивается шестеренным масляным насосом. Последний может быть размещен в масляной ванне компрессора.

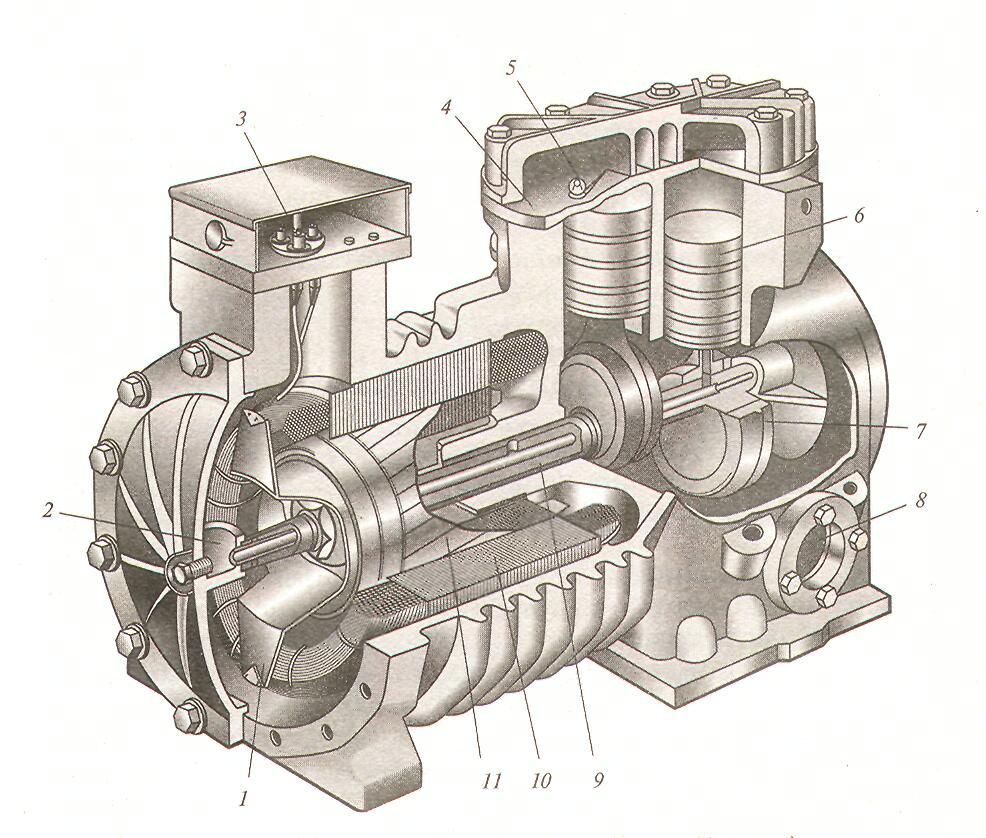

Рисунок 1 – Полугерметичный компрессор фирмы «Престколд»:

1 – маслоразбрызгивающий диск; 2 – масляный кран; 3 – проходной контакт; 4 – клапанная плита; 5 – нагнетательный клапан; 6 – поршень; 7 – шатун; 8 – смотровое стекло; 9 – эксцентриковый вал; 10 – статор электродвигателя; 11 – ротор электродвигателя.

Рисунок 2 – Клапанная доска компрессора ФВ – 6 а – всасывающий клапан: 1- клапанная плита; 2 - съемное седло; 3 – щель; 4 – пружинящие стальные пластины; 5 – продольная выемка; 6 – отверстия; б – нагнетательный клапан: 1 – плита; 2 – кольцевой выступ; 3 – стальное кольцо; 4 – вертикальная прорезь; 5 – пружина; 6 – планка; 7 – буферная пружина; 8 – втулка; 9 – розетка; 10 – пластина Преимущества бессальниковых компрессоров Бессальниковые (полугерметичные) компрессоры (рис.1) наряду с герметичными являются в настоящее время доминирующими в классе малых и средних холодильных компрессоров. Это объясняется целым рядом их преимуществ перед широко применявшимися ранее открытыми компрессорами. Бессальниковые компрессоры более надежны в эксплуатации: могут работать при повышенной частоте вращения вала; имеют более высокую номинальную мощность, поскольку электродвигатель эффективно охлаждается парами хладагента; имеют лучшие виброакустические характеристики, меньшие габариты (примерно в 1,5 раза) и массу (примерно на 40%), чем открытые компрессоры; стоимость их монтажа и обслуживания также ниже. Содержание работы:

Измерительный инструмент: 1.Штангенциркуль для измерения диаметров цилиндра и поршня. 2.Металлическая линейка для измерения хода поршня. Ход работы: 1.Порядок разборки компрессора:

2. Изучить конструкцию отдельных элементов компрессора и выполнить эскизы основных деталей.

3.Описать конструкцию компрессора Таблица 1 – Устройство поршневого полугерметичного компрессора

4. Произвести замеры диаметров цилиндра, поршня и хода поршня, который представляет собой расстояние между торцами поршня в его крайнем нижнем и крайнем верхнем положениях. 5. Собрать компрессор. 6. Определить теоретическую объемную подачу компрессора Vh и его стандартную холодопроизводительность Qост при работе на различных хладагентах. 6.1 Определение теоретической объемной подачи компрессора. Занести в таблицу 2 значения измеренных и определенных величин. Таблица 2

Вычислить теоретическую подачу компрессора, м3/с Vh = (π Dц 2 / 4) · S · n · z где D – диаметр цилиндра, м; S – ход поршня, м; n – частота вращения вала компрессора, с-1; z - число цилиндров, шт.

6.2.1.Построение рабочего цикла Для определения стандартной производительности компрессора необходимо в диаграммах «i – lg p» для R404А и R134а построить рабочий процесс холодильной установки, параметры работы которой соответствуют стандартным условиям. Стандартные условия для компрессоров, работающих на хладонах: tо = - 15оС tвс = 15оС tк = 30оС tп = 25оС 6.2.2 Определение стандартной объемной холодопроизводительности Вычислить стандартную объемную холодопроизводительность qvст = qост / v1 где qост – удельная массовая холодопроизводительность, которая определяется из термодинамического цикла при стандартных условиях как разность энтальпий точек конца процесса кипения хладагента и его начала, кДж/кг; v1 – удельный объем холодильного агента в точке всасывания компрессора, м3 / кг. 6.2.3 Вычислить стандартную холодопроизводительность компрессора для различных хладагентов Qост = Vh· qvст ·λст где qvст – удельная объемная холодопроизводительность кДж / м3; λст – коэффициент подачи компрессора, который определяется по графикам в зависимости от степени сжатия компрессора π = рк / ро. В расчетах принять значение коэффициента подачи, равное 0,82. Сделать выводы, проведя сравнительный анализ величины вычисленной холодопроизводительности компрессора в зависимости от различных хладагентов. Содержание отчета о проделанной работе: 1. Указать цель работы, содержание работы и мерительный инструмент. 2. Выполнить описание элементов, входящих в конструкцию компрессора, дать эскизы. 3. Произвести запись измеренных величин и определенных величин. 4. Сделать необходимые вычисления. 5. Выводы.

Лабораторная работа № 6

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 163; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.111.9 (0.027 с.) |