Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аппаратурная схема производства и спецификация оборудованияСодержание книги

Поиск на нашем сайте

Мясо подается в загрузочную чашу волчка по вертикальным спускам или подъемником К6-ФПЗ-1 из напольной тележки, откуда захватывается вспомогательным и рабочим шнеками и направляется к режущему механизму, где измельчается до заданной степени, что обеспечивается установкой ножей и соответствующих ножевых решеток. При переработке шрота порция загружаемого сырья не должна превышать 90 кг, в противном случае возможно зависание продукта в чаше [1].

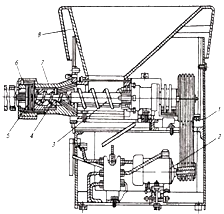

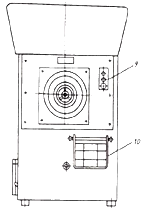

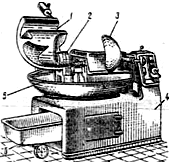

Рисунок 2.Устройство волчка К6-ФВП-120: 1 - станина; 2 - привод; 3 - подающий шнек; 4 - рабочий шнек; 5 - режущий механизм; 6 - прижимное устройство; 7 - цилиндр; 8 - бункер; 9 - кнопки управления; 10 - откидная площадка. Техническая характеристика волчка К6-ФВП-120 Производительность, кг/ч 2500 Диаметр решеток режущего механизма, мм 120 Установленная мощность, кВт 12.5 Габаритные размеры, мм длина 1600 ширина 900 высота 1600 Масса, кг 800 Производительность волчка зависит от диаметра решетки. Окончательное, более тонкое измельчение сырья при изготовлении фаршевых и паштетных консервов производят на куттере. Куттер (рис. 3) состоит из вращающейся чаши 5 (частота вращения чаши 8-14 мин-1), закрытой на 2/з крышкой 1, ножевого вращающегося зала 2 с серповидными ножами (частота вращения вала 1000-2000 мин-1), выгружателя 3.

Рисунок 3. Куттер. 1 - крышка чаши; 2 -ножевой вал; 3 - выгружатель; 4- станина; 5 - чаша;6 - тележка. Все узлы крепятся на станине 4. Куттер загружают вручную либо транспортными средствами. Разгружают его специальным выгружателем в напольные тележки 6, бункера, емкости для перекачки фаршей. Вместе с фаршем в куттер вносят специи (соль, перец, лук измельченный), подготовленный каррагинан, измельченный на волчке нут, масло сливочное, бульон и куттеруют 10-15 минут. Наполнение банок. Наполнение банок требует тщательного контроля не только общей массы консервов в банке, но и массы каждого компонента, входящего в их состав. Наполнение банок определенной массой продукта имеет важное значение и для проведения заключительных операции технологического процесса. Так, эффективность эксгаустирования частично зависит от размеров незаполненного верхнего пространства в банке, а отношение твердой фазы содержимого банки к жидкой оказывает влияние на скорость проникновения тепла в банку, а следовательно, и на режим стерилизации.

Теоретически установлено, что увеличение степени наполнения жестяной банки способствует снижению образующегося в ней давления. При расфасовке в банки продукта особое внимание должно быть уделено технике наполнения банок для предупреждения попадания в них воздуха.

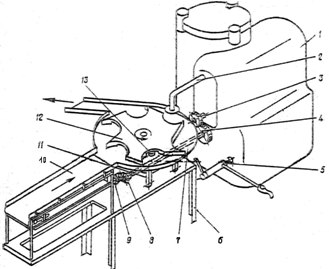

Рисунок 4. Агрегат-наполнитель консервных жестяных банок фаршем. 1- шприц CAM-80; 2 - цевка; 3, 4 - зубчатая передача; 5 - фрикцион управления; 6- станина; 7 - рабочий стол; 8 и 9 - коническая зубчатая передача; 10 - ленточный транспортер; 11 - вал передачи; 12 - ротор подачи банок; 13 - механизм блокировки. Консервные банки паштетной массой наполняют на шприцах-дозаторах типа «Идеал» и САМ-80. Усовершенствованная модель дозатора такого типа на базе гидравлического шприца CAM-8G. Агрегат-наполнитель консервных банок состоит из шприца 1, имеющего изогнутую цевку 2, ленточного транспортера 10 подачи пустых банок, ротора подачи банек 12 и механизмов привода 3, 4, 8, 9 и 11. Пустые банки ленточным транспортером 10, установленным на станине 6 и приводимым в движение от шестерни 3 шприца 1 через зубчатое колесо 4 и вал 11, а также коническую пару 8 и 9, поступают на рабочий стол 7. Одновременно с работой ленточного транспортера 10 осуществляет вращение шестипазовый ротор подачи банок 12, который захватывает банку и подает ее на наполнение через цевку 2 шприца 1. При подаче банки под цевку ротор останавливается и банка наполняется фаршем. Механизмы поворота ротора и дозировки работают синхронно. При дальнейшем повороте ротора 12 банка выводится из дозатора. Управление агрегатом производится через фрикцион 5. При отсутствии банки шприц при помощи специального механизма блокировки 13 выключается.

Материальный баланс

Материальный баланс представляет собой соотношение между массой исходных материалов, массой полученного продукта, материальных потерь и выражается следующим равенством: Gн = Gк + Gп, где Gн – масса исходных материалов, кг; Gк – масса готового продукта, кг; Gп – масса материальных потерь, кг. 8.1 Материальный баланс при производстве Таблица 8 Материальные потери на стадиях производства

Таблица 9 Расчет изготовления паштета

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 126; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.136.18.192 (0.008 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||