Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологического процессаСодержание книги Поиск на нашем сайте

В куттер загружают сырую печень, температура которой не превышает 4°С, нитрит натрия, и кут-теруют в течение 3-5 минут до получения вязкой однородной массы, после чего вносят фосфат или фосфатсодержащие смеси, поваренную соль, в соответствии с рецептурой и продолжают процесс куттерования до получения вязкой однородной пузырящейся массы. В самом конце добавляют аскорбиновую кислоту или ее производные. Температура печени не должна превышать 4-6°С. Полученную массу выгружают из кут-тера в чистую емкость. После этого в куттер загружают горячее мясное, жиросодержащее и колла-геносодержащее сырье (температура не ниже 45°С) и начинают измельчение на низких оборотах вращения ножей куттера, добавляя лук (если он предусмотрен рецептурой), белки (в сухом виде) и постепенно вводят горячий бульон (температура не ниже 60°С). После введения всего бульона (воды) переключают скорость вращения ножей куттера на максимальное число оборотов и продолжают процесс куттерования от 5 до 7 минут, до получения однородной, стабильной, блестящей эмульсии. Подготовленную печень добавляют в эмульсию, при температуре фаршевой массы 45-55°С во избежание денатурации белков печени. После этого в куттеруе-мую массу добавляют остальные ингредиенты рецептуры (специи, сухое молоко, крахмал) и доводят ее до однородного состояния. Измельченную на волчке с диаметром отверстий решетки 2-3 мм печень (температура 0-2°С) загружают в куттер и куттеруют в течение 1-2 минут, затем добавляют нитрит натрия, соль и продолжают куттерование в течение еще 1-2 минут до вязкой однородной консистенции и появления пузырей, после чего полученную массу выгружают из куттера в чистую емкость. Температура печени перед добавлением в фаршевую массу паштета не должна превышать 4°С. В куттер загружают измельченное на блокорезке мясное сырье, шпик лук и краситель (при необходимости) и куттеруют до получения однородной массы. Переводят куттер в режим нагрева и нагревают жиросодержащее сырье до температуры 65-68°С (скорость вращения ножей - 2500 об/мин). Температура печени -не должна превышать 4°С. В готовую эмульсию добавляют печень и куттеруют 3-4 минуты. Готовая фаршевая эмульсия паштета представляет собой гомогенную однородную массу кремового цвета.

Термообработка. Сформованные паштеты направляют на термообработку (варку или запекание). Варку паштетов производят в пароварочных камерах с контролем и регулированием температуры греющей среды 75-80°С до достижения температуры в центре батона от 72°С до 74°С. При варке в воде батоны погружают в воду, нагретую до 95°С, температура которой при этом снижается до 80-87°С. Продолжительность варки 40-60 мин в зависимости от диаметра оболочки. Паштеты, упакованные в полимерную тару (полипропиленовые коробочки и др. аналогичную тару), подвергают пастеризации в автоклаве. При этом очень важно, чтобы разница между давлением внутри продукта и давлением, создаваемым при стерилизации, не превышала 0,4-0,3 бар для предотвращения образования брака готовой продукции. Запекание паштетов в формах производят в универсальных термокамерах или жарочных шкафах (без подачи пара) при температуре 140 - 160°С до достижения температуры внутри продукта 72-74°С. Для предотвращения растрескивания поверхности паштетов формы для запекания устанавливают на поддон, который заполняют водой в количестве 1/3 от высоты форм. Паштеты, вырабатываемые в тесте, запекают при температуре 140-160°С до достижения температуры 74°С. Температура, при которой запекают паштет, зависит как от типа используемого теста, которое должно полностью пропечься, так и от температуры готовности продукта (74°С).

Контроль производства Методы контроля

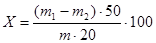

Метод контроля основан на регулировании общего жира, смесью хлороформа и этилового спирта в фильтрующей делительной воронке. Навеску продукта массой (2,0 ± 0.2) г взвешивают на весах в стаканчике или бюксе. Затем количественно переносят в фильтрующую делительную воронку (рис. 1), приливают 20 см3 экстрагирующей смеси, состоящей из хлороформа и этилового спирта в соотношении 2:1. и проводят экстракцию, встряхивая воронку в течение 2 мин (примерно от 75 до 80 качаний). Массовую долю жира (Х) в процентах вычисляют по формуле:

Где т1 - масса бюксы с жиром, г; т2 - масса бюксы с нелипидной фракцией, г; 50 - общий объем экстракта, см3; т - масса навески, г; 20 - объем экстракта, отобранный для высушивания, см3. Вычисления проводят с погрешностью ± 0,13 %.

За окончательный результат испытания принимают среднеарифметическое значение результатов двух параллельных определений, допускаемое расхождение между которыми не должно превышать 0.5 % при выполнении анализов в одной лаборатории и 1 % - при выполнении анализов в разных лабораториях (Р = 0.95).

Требования безопасности и охрана окружающей среды

Биологически опасные и вредные производственные факторы при производстве паштетов - это микроорганизмы- продуценты, живые клетки, патогенные микроорганизмы, споры. В организм человека биологический фактор проникает в основном через органы дыхания, желудочно-кишечный тракт, кожу. Биологически вредный фактор обладает токсическим, раздражающим и аллергическим действием на организм, при наличии его в производственной среде у работников наблюдается снижение иммунитета. Инфекционные заболевания работников пищевой промышленности относятся к группе зооантропонозов (сальмонеллёз, бруцеллёз, сибирская язва). Оздоровительные мероприятия заключаются в устранении контакта человека с ними, а также доведение содержания вредного фактора до предельно допустимых уровней во всех средах обитания человека. Это достигается снижением объёма, либо полной ликвидацией атмосферных выбросов, автоматизацией, герметизацией технологических процессов, соблюдением личной гигиены, обеспечением средствами индивидуальной защиты, вакцинацией проводимой перед поступлением на работу, а также обязательными периодическими медицинскими обследованиями. Меры безопасности при эксплуатации оборудования на предприятии. Безопасная эксплуатация пароварочных аппаратов сводится к тщательной проверке всех элементов аппарата и особенно предохранительных и контрольно-измерительных приборов, а также к соблюдению технологического и санитарно-гигиенического режимов. Для измельчения мяса используется волчок и куттер. Наиболее травмоопасная зона – зона вращающегося шнека и ножей. При загрузке волчка вручную, загрузочную горловину оборудуют предохранительным кольцом. Перед началом работы проверяют исправность затвора загрузочного устройства, выталкивателя режущего механизма, качества заточки ножей и решеток и убеждаются в отсутствии заусениц и других дефектов на шнеке, ножах и решетке. Проверяют надежность крепления ножей и решеток. Во время работы волчка не разрешается руками удерживать или вытаскивать сырье, а также работать со снятым предохранительным кольцом. Разбирать волчок разрешается только после отключения пускового устройства и полной остановки шнека. Особую осторожность следует соблюдать при снятии ножей и решеток. Охрана труда на предпиятии представляет собой систему технических, организационных и правовых мероприятий, направленных на устранение вредного воздействия и факторов производственной среды на работников, профилактику производственного травматизма и профессиональных заболеваний, а также создание благоприятных условий труда. Нейтрализация заключается в выдаче на работах с вредными условиями или производимых в неблагоприятных температурно-влажностных условиях труда бесплатных спецодежды и обуви, отпускается молоко или другие равноценные продукты. При особо вредных условиях труда рабочим и служащим предоставляется лечебно- профилактическое питание.

Безопасность труда – состояние условий труда, при котором исключено воздействие на работающих опасных и вредных факторов. Факторы производственной среды условно подразделяют на две группы: - вредные производственные факторы-факторы среды и трудового процесса, воздействие которых на работающих при определённой интенсивности и длительности, способно вызвать профессиональное заболевание, временное или стойкое снижение работоспособности, привести к нарушению здоровья потомства - опасные производственные факторы- факторы среды, которые являются причиной острого заболевания, внезапного ухудшения здоровья, нарушения здоровья потомства. Классификация условий трудовой деятельности осуществляют согласно ГОСТ 12.1.003-74/99 «Опасные и вредные производственные факторы»: - физические; - химические; - биологические; - психофизиологические. Опасные и вредные физические производственные факторы при производстве паштетов: 1. перемещающиеся изделия заготовки, незащищённые подвижные элементы производственного оборудования; 2. загазованность, запылённость рабочей зоны; 3. повышенный уровень шума; 4. повышенный уровень напряжения в электрической сети, замыкание которого может произойти в теле человека; 5. повышенный уровень ионизирующего излучения; 6. повышенный уровень электромагнитных полей; 7. повышенный уровень ультрафиолетового излучения; 8. недостаточная освещённость рабочей зоны. Опасные и вредные химические производственные факторы: 1. раздражающие вещества. Опасные и вредные биологические производственные факторы: 1. макро- и микроорганизмы. Опасные и вредные психофизиологические производственные факторы: физические перегрузки; статические нагрузки; динамические нагрузки; гиподинамия; нервно- эмоциональные нагрузки; умственное перенапряжение; переутомление; перенапряжение анализаторов (кожные, зрительные, слуховые); монотонность труда; эмоциональные перегрузки.

|

|||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 109; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.212.225 (0.011 с.) |