Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I . Открытый способ возведения подземных сооруженийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Лекция № 1 ТЕМА: ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗЕМЛЯНЫХ И ПОДЗЕМНЫХ СООРУЖЕНИЙ I. Открытый способ возведения подземных сооружений

При строительстве различного рода подземных сооружений (гаражи, тоннели, шлюзы, насосные станции и очистные сооружения) наиболее эффективно применение способа «стена в грунте». Сущность этого способа заключается в следующем: с помощью специального штатового или грейдерного оборудования к экскаваторам с объемом ковша 1м3 и более разрабатывают траншею шириной 0,2 – 1, 0 м и глубиной 1 м и более. Для предотвращения обрушения вертикальных стенок траншеи используют глинистый раствор, обеспечивающий необходимое гидростатическое давление. После отрывки на полную глубину участка траншеи экскаватор передвигают на новую стоянку, а на открытом участке траншеи возводят стенку из монолитного железобетона или сборных элементов. Затем по окончании устройства «стена в грунте» по периметру сооружения или котлована производят разработку грунта и транспортировку его из котлована обычными методами, т.е. с использованием экскаваторов, автомобилей-самосвалов и другого оборудования. Стены сооружений и ограждений котлованов, устраиваемые способом «стена в грунте» могут иметь различную форму: прямоугольную, многоугольную, круглую, крестообразную и т.д. Для проходки траншеи с вертикальными или наклонными стенками наиболее эффективными являются землеройные машины, обеспечивающие непрерывную или цикличную разработку траншеи на всю высоту. К таким машинам относятся экскаваторы с обратной лопатой (для траншеи глубиной до 7,4 м), драглайны (для траншей глубиной до 16,3 м), бурофрезерные машины СВД-500Р. Эффективность и целесообразность способа «стена в грунте», выбор механизмов для производства работ зависят от гидростатических условий строительной площадки и характеристики возводимого сооружения. Этот способ применяется при заглублении конструкции в водоупорный слой; тесной застройки территории; при высоком уровне грунтовых вод в районе строительства; устройстве помещений, заглубленных в грунт более чем на 5-7 м.

II. Выбор машин, оборудования и материалов, используемых В процессе работ Выемка грунта производится с помощью машин циклического и непрерывного действия. К 1 группе следует отнести обычные экскаваторы с ковшом, оборудованные обратной лопатой. При глубине траншеи от 7 до 12 м устанавливают удлиненные рукоятки. Наибольшее распространение получило оборудование с рабочим органом в виде двухчелюстных грейдеров, которые подвешивают на канате стрелы крана-экскаватора, либо закрепляют на специальной жесткой штанге. Оборудование непрерывного действия более производительно, но и более дорогое и сложное в эксплуатации. К этой группе относится гидравлический траншее-копатель. Он предназначен для разработки траншей в песчаных, глинистых и суглинистых грунтах глубиной до 20 м и шириной до 0,5 -0,8 м. Возведение монолитных стен из бетона и железобетона в траншеях под защитой глинистого раствора производят методом вертикально перемещающейся трубы. В комплект специального оборудования для укладки бетонных смесей входят: вышка с воронкой; бетонолитная секционная труба; опорная шайба и бадья для бетонной смеси. В траншеях глубиной до 20 м можно применять телескопические бетоноукладчики.

III. Опускной способ, его технологические особенности. Области применения Опускные колодцы используют при устройстве заглубленных подземных помещений насосных станций, водозаборов, скиповых ям доменных печей, установок непрерывной разливки стали, подземных гаражей, в качестве массивных и заглубленных фундаментов для опор мостов, механических прессов и различных испытательных стендов. Опускные колодцы классифицируются: − по материалу – на железобетонные, бетонные, металлические, деревянные, каменные и кирпичные; − по форме колодца (в плане) – на круглые, прямоугольные, квадратные и с закругленными торцевыми стенками. По способам устройства стен опускные колодцы подразделяются на 3 группы: ● из монолитного ж/б; ● из сборных тонкостенных ж/б панелей; ● сборных ж/б пустотелых блоков. Колодцы со стенами из монолитного ж/б рекомендуется применять, когда подземное помещение по технологическим требованиям имеет сложное очертание в плане; необходимо проходить скальные грунты или грунты с большим числом валунов и когда сборный опускной колодец конструктивно более сложно выполнить, чем монолитный. Технология устройства опускного колодца состоит из следующих процессов: − устройства основания под нож; изготовление ножа; устройство стен колодца; − опускание колодца на проектную отметку; − устройство днища колодца и гидроизоляционных работ. Важным этапом процесса сооружения колодца является устройство основания под нож. Правильно выбранная схема опирания ножа колодца на грунт гарантирует сохранность колодца при снятии его с временных опор и равномерность погружения в грунт на первых метрах опускания. Применяют 5 типов основания под нож опускного колодца: ● на втопленной песчаной подушке и деревянных подкладках; ● на насыпной песчаной подушке и деревянных подкладках; ● на насыпной песчаной призме; ● в специально подготовленной траншее (котловане); ●на песчано-гравийной (щебеночной) призме и деревянных опорах-подмостях. Деревянные подкладки укладывают на песчано-гравийную подушку с заглублением их на 0,5 диаметра подкладки. Высота подушки 50−70 см, ширина определяется длиной деревянных подкладок + 100 см. Обычная длина подкладок находится в пределах 2−3,5 м. Основными требованиями, предъявляемыми к бетону опускных колодцев, помимо прочности являются: плотность и водонепроницаемость. Для стен и днища колодца применяют бетон М 200 и выше, водонепроницаемость В:4 и В: 6. Стены колодца при бетонировании разбивают на ярусы, а ярусы − на блоки. Высоту яруса назначают в проекте производства работ, исходя из условий допустимого удельного давления на грунт под ножевой частью колодца, а также работы кранов. Колодцы высотой до 10 м бетонируют в один ярус. Более высокие бетонируют в несколько ярусов, принимая высоту яруса 6 − 8 м. Бетонирование каждого последующего яруса допускается только после набора бетоном прочности 1,2 − 1,5 мПа. Стены и днища колодцев гидроизолируют, чем исключается попадание воды внутрь колодца и предохраняют бетон стен и днища от агрессивного воздействия грунтовых вод. Основные типы гидроизоляции: – покраска битумно-бензиновым раствором; – оклеечная; – металлическая гидроизоляция; – литая асфальтобитумная. Колодцы погружают в грунт под действием собственного веса. В настоящее время применяют два способа опускания колодца: насухо, с водоотливом или с искусственным водопонижением уровня грунтовых вод; без водоотлива, с разработкой грунта под водой. При опускании колодцев насухо используют три схемы разработки и выдачи грунта из колодцев. По первой схеме грунт в колодце разрабатывают экскаваторами или бульдозерами и на поверхность выдают кранами в бадьях. Вторая схема предусматривает разработку грунта в колодце грейдерами. По третьей схеме используют гидромеханический способ, состоящий из трех подсхем: − грунт разрабатывают гидромониторами и транспортируют на поверхность землесосными снарядами или углесосами; − разработку грунта ведут гидромониторами, а на поверхность выдают гидроэлеваторами; − грунт разрабатывают экскаваторами, а на поверхность выдают средствами гидромеханизации. Способ опускания колодцев определяется в проекте производства работ, в зависимости от гидрогеологических условий стройплощадки и местных условий строительства. При сооружении опускных колодцев могут происходить перекосы и зависание их, самопроизвольное опускание. В таких случаях перекосы исправляют следующими способами: − опережающей и более интенсивной разработки грунта под ножевой частью колодца, менее заглубленной в грунт; − дополнительной пригрузки того участка стены колодца, который менее заглублен в грунт; − размыва грунта гидроиглой. Самопроизвольное опускание колодца останавливают путем установки под наклонную грань специальных фигурных ж/б блоков или фундаментных блоков. Зависание колодцев исправляют теми же способами, что и перекосы.

Сооружений Строительство заглубленных в грунт сооружений осуществляется в сложных геологических, гидрогеологических и гидрологических условиях. К этим сооружениям относятся сооружения по забору, перекачке и хранению воды, а также по очистке, обеззараживанию и перекачке сточных вод. Способы строительства заглубленных сооружений: ● в открытых котлованах; ● опускные; ● «стена в грунте». Первый способ является традиционным и наиболее распространенным. Его сущность состоит в том, что до начала строительства заглубленного сооружения оно разрабатывается в плане с необходимыми размерами, указывается глубина котлована с откосами, крутизна которых устанавливается в зависимости от свойств грунта и уровня залегания грунтовых вод такой, чтобы была обеспечена устойчивость откосов. Строительство заглубленных сооружений в открытых котлованах, как правило, осуществляется в скальных, песчано-гравелистых, галечных и валунных грунтах. В песчаных и глинистых грунтах применение этого способа целесообразно в следующих случаях: а) в песчаных водонасыщенных грунтах – до глубины 6 – 7 м; б) в песчаных грунтах естественной влажности до глубины 10 – 11 м; в) в водонасыщенных глинистых грунтах – до глубины 10 – 12 м; г) в глинистых грунтах естественной влажности – до 13 – 16 м. Сооружения, возводимые в открытом котловане, унифицированы по размерам в плане. Строительство их осуществляется из монолитного (до 55– 60%) и сборного ж/б. В зависимости от конструктивной схемы, инженерно-геологических условий и размеров сооружений толщина наружных ж/б стен этих сооружений при монолитном исполнении изменяется от 0,4 до 1,5 м, а при сборном – от 0,24 до 0,8 м. Разработка грунта в котлованах в зависимости от объема подлежащего выемке грунта и наличия свободных площадок производится по следующим схемам: ● грунт разрабатывается экскаватором в отвал с дальнейшим перемещением бульдозером; ● при глубоких котлованах разработка грунта ведется в два яруса и более; ● при влажных и мокрых грунтах предпочтительнее применение драглайна или обратной лопаты; ● в сухих – использование всех типов навесного оборудования экскаваторов. Для возведения монолитных стен сооружений рекомендуется применять армо-опалубочные блоки. Сборные ж/б конструкции монтируют с помощью башенных, козловых или мобильных кранов на гусеничном или пневмоколесном ходу, в зависимости от размеров сооружения в плане, массы конструкций, глубины котлована и конкретных местных условий строительной площадки. После возведения сооружений производят гидроизоляционные работы и обратную засыпку пазух между возведенным сооружением и откосами котлована, а также въездов и выездов. Для обеспечения механизированной засыпки и уплотнения грунта в пазухах разрешается увеличивать размеры котлованов в пределах, дающих возможность максимальной механизации процессов земляных работ.

Лекция № 2 (4 часа)

ТЕМА: ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ ИЗ СБОРНЫХ КОНСТРУКЦИЙ Жилых и общественных зданий

Сборные здания по конструктивным признакам подразделяются на крупнопанельные, каркасные, крупноблочные и объемно-блочные. По конструктивной схеме современные крупнопанельные здания могут быть разбиты на 4 группы: с малы, большим и смешанным шагом поперечных несущих стен и с продольными несущими стенами. В зданиях с поперечными несущими стенами наружные стены могут быть несущими, самонесущими и навесными. Каркасные здания по конструктивному исполнению бывают с балочными и безбалочными конструкциями перекрытий, а также с этажом в межферменном пространстве. Две последние схемы применяются в промышленных зданиях. Расположение ригелей в каркасах балочной конструкции может быть продольным или поперечным. Панели наружных стен в этих зданиях бывают самонесущими или навесными. Здания объемно-блочной конструкции подразделяются на 3 основных конструктивных схемы: ● панельно-блочная – сочетание несущих объемных блоков с плоскими панелями перекрытий и навесными или самонесущими панелями наружных стен; ● каркасно-блочная – сочетание несущих блок-комнат с несущим каркасом. В домах такой конструкции все нагрузки воспринимает ж/б каркас, блок-комнаты опираются на поперечные или продольные ригели; ● объемно-блочная – сплошная расстановка объемных элементов без применения плоских конструкций. Основной конструктивной системой жилых домов является крупнопанельная, а общественных и административных бытовых зданий – каркасная. По этажности здания делятся на малоэтажные (1-2 этажа), среднеэтажные (3-5 этажей), многоэтажные (6-12 этажей), повышенной этажности (12 и более этажей) и высотные (25 этажей и более). Протяженность и конфигурация зданий в плане может быть различной в зависимости от состояния типов блок-секций их количества. Основные типы блок-секций: − рядовые; − торцевые; − рядовые с торцевыми окончаниями; − угловые; − поворотные под углом 90° и 135°.

б) Строительно-конструктивные решения сборных Производственных зданий Производственные здания по архитектурно-конструктивным признакам бывают одноэтажные, многоэтажные и смешанной этажности. В одноэтажных зданиях обычно располагаются предприятия, характеризующиеся тяжелым и громоздким оборудованием, крупногабаритными изделиями и значительными динамическими нагрузками. В одноэтажных производственных зданиях применяется укрупненная сетка колонн (12х6; 18х6; 12х12; 18х12; 24х12; 30х12; 36х12 м), которая позволяет более гибко организовать технологический процесс, свободно размещать оборудование и изменять без коренной реконструкции зданий технологические процессы при возведении новой техники и технологии. Применение в строительстве ж/б и армоцементных оболочек, стальных и алюминиевых ферм, пространственных и висячих систем и других высокопрочных облегченных конструкций покрытий позволяет строить большепролетные здания с шириной пролетов в 36, 42, 60 м и более. В одноэтажных производственных зданиях применяют ж/б, сталдьные и смешанные каркасы, а в отдельных случаях может быть применен и неполный каркас с несущими каменными стенами. Типовое решение одноэтажных зданий состоит из поперечных рам, в которых соединение ригелей и колонн осуществляется шарнирно. Шарнирное соединение колонн и ригелей конструктивно проще жесткого, что облегчает изготовление и монтаж. Многоэтажные производственные здания по своей конструктивной схеме в большинстве случаев представляют собой каркасные здания и проектируются обычно из сборного ж/б. Эти здания строят с полным (неполным) сборным ж/б каркасом и самонесущими (несущими) или навесными стенами. Каркас состоит из вертикальных стоек (колонн), соединенных жестко с балками (ригелями) междуэтажных перекрытий и покрытий. В совокупности они образуют поперечную многоярусную раму, жестко защемленную в фундаментах. В продольном направлении поперечные рамы связывают настилом перекрытий и покрытий, образующих жесткие диафрагмы. Унифицированными габаритными схемами предусмотрены двух-, трех- и многопролетные здания с одной высотой по длине не более шести этажей, с сеткой колонн 6х6, 9х6, 12х6, 12х12 м. Одноэтажные здания могут быть сблокированы с многоэтажными. Для верхних этажей с подвесным подъемно-транспортным оборудованием грузоподъемностью до 5 т или мостовыми кранами грузоподъемностью до 10 т применяют пролет длиной до 24 м. Высота этажей может быть 3,6; 4,8; 6,0; 7,2; 10,8 м. Высоту 7,2 м применяют для первого и верхнего этажей, высоту 10,8 – только для верхнего этажа. Каркас многоэтажных зданий выполняется из унифицированных конструкций и состоит из колонн прямоугольного сечения (0,4х0,4 и 0,4х0,6 м), ригелей прямоугольного сечения или с опорными полками и коробчатыми настилами. Колонны с консолями для опоры ригелей изготавливают высотой в один, два, три этажа. Стыки колонн выполняют с помощью сварки выпусков арматуры с последующим замоноличиванием, стыки располагают на 0,6 м выше уровня пола. Применять стальные каркасы в многоэтажных зданиях допускается под оборудование с полезной нагрузкой на перекрытия, превышающей 30, 15 и 10 кН/м2 при сетке колонн соответственно 6х6, 6х9 и 6х12 м.

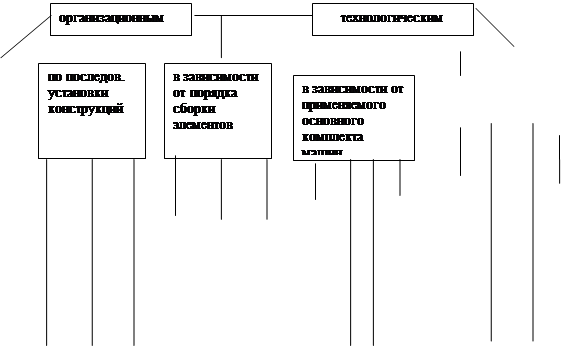

Классификация по признакам

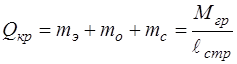

Выбор монтажных машин и технологической оснастки производится после определения методов производства монтажных работ и способов установки конструкций в проектное положение. Для чего составляют различные варианты механизации работ и устанавливают по минимальным требуемым параметрам техническую возможность использования крана данного типоразмера, затем по технико-экономическим показателям определяют наилучший вариант механизации работ. Исходными данными при выборе монтажных кранов, кроме методов и технологии монтажа являются: габариты и конфигурация зданий и сооружений; параметры и расположение в здании монтируемых конструкций (масса, габариты, оснастка); условия производства (степень сосредоточенности возводимых сооружений на площадке, грунтово-климатические факторы, конструктивные особенности подземной части). Следует выбирать также краны, которые по своим параметрам и степени охвата монтируемых конструкций по грузоподъемности и производительности соответствовали бы возводимым сооружениям. При определении схемы движения монтажных кранов и их стоянок при любом методе монтажа необходимо стремиться к уменьшению длины пути передвижения крана и числа стоянок. Обязательным условием является соблюдение технологической последовательности установки конструкций, обеспечивающей устойчивость смонтированных элементов. Устанавливая технические параметры монтажных кранов (грузоподъемность, высоту подъема крюка, вылет стрелы), если они не полностью соответствуют условиям монтажа, следует рассмотреть базовые модели и их модификации со всеми типами рабочего оборудования, подъемными и балочными стрелами, башенно-стреловым оборудованием. Грузоподъемность крана определяется из условия обеспечения монтажа наиболее тяжелых элементов с учетом массы оснастки и строповочных устройств:

где m э – масса монтируемого элемента, кг; m о – масса оснастки, устанавливаемой на конструкциях до их подъема, кг; m с – масса строповочных устройств, кг; Мгр – грузовой момент, кг·м;

Лекция № 4 ТЕМА: ТЕХНОЛОГИЯ МОНТАЖА ПРОМЫШЛЕННЫХ ЗДАНИЙ I. Возведение одноэтажных и многоэтажных зданий из сборных ж/б конструкций унифицированных параметров Лекция № 5 ТЕМА: ВОЗВЕДЕНИЕ МНОГОЭТАЖНЫХ ПРОМЫШЛЕННЫХ ЗДАНИЙ Многоэтажные промышленные здания имеют каркасную конструкцию с самонесущими или навесными стенами. Высота их колеблется от 3 до 12 этажей, ширина составляет от 12 до 42 м. В длину подобные сооружения имеют размеры от 100 до 300 м. Однако размер сетки колонн ограничен. Размеры монтажной ячейки могут быть 6х6; 9х6; 12х6 м. Высота производственного этажа находится в пределах от 3,6 до 7, 2 м. Верхний этаж чаще всего оборудован мостовым краном, поэтому он имеет высоту от 8,4 до 10,8 м. Число типоразмеров сборных элементов многоэтажных промышленных зданий невелико. Основными элементами каркаса здания являются одиночно стоящие фундаменты колонн высотой на 1-2 этажа, фундаментные балки, ригели и монтажные перекрытия балочного и безбалочного типа. Иногда колонны здания вместе с ригелями объединяют в рамные конструкции плоской или пространственной компоновки. Технологический процесс возведения многоэтажных промышленных зданий включает в себя следующие специализированные потоки: 1. Производство земляных работ и устройство подземных конструкций. 2. Возведение надземных конструкций и устройство кровли. 3. Выполнение специальных и отделочных работ. 4. Монтаж технологического оборудования. При возведении зданий с однородной структурой (часто повторяющиеся ячейки) за ярус, в зависимости от типа колонн, принимается 1 или 2 этажа. В качестве захватки принимают 1 секцию (температурный блок) или ее половину. Для организации поточного строительства зданий с неоднородной структурой (когда этажи и секции могут отличаться друг от друга конструктивной компоновкой, материалом изготовления и размерами) их расчленяют на ряд неодинаковых участков, но однородных по своему конструктивному устройству. В зависимости от приоритета работ, входящих в специализированные потоки и конструкции здания выбирается необходимая схема его возведения. При монтаже сборных конструкций их три: · Горизонтально-восходящая схема. В этом случае все конструкции монтируют поэтажно в определенной последовательности: колонны, ригели и перекрытия. При такой схеме еще до окончания монтажа всего здания можно начинать отделочные работы. · Вертикально-восходящая схема. Монтаж конструкций ведут на всю высоту здания в пределах ячейки при условии обеспечения пространственной жесткости возводимой части сооружения. Применение такой схемы позволяет ускорить ввод объекта в эксплуатацию, так как в этом случае появляется возможность установки технологического оборудования в более ранние сроки. · Смешанная схема применяется при возведении разноэтажного промышленного здания. В любом случае выбор схемы монтажа зависит от уровня механизации и технологии производства работ. На выбор вариантов механизации монтажа, в том числе, и ведущей машины влияют следующие факторы: − назначение здания; − архитектурно-конструктивное решение сооружения; − строительный материал, используемый для изготовления несущих конструкций; − этажность, количество и строительный объем секций здания; − конфигурация здания и размеры его в плане; − рельеф строительной площадки; − сроки строительства. Здание с балочными перекрытиями, в основном, монтируют башенными кранами. При наличии индивидуальной монтажной оснастки, например, одиночных кондукторов, работы рационально выполнять раздельным методом. При наличии групповых кондукторов наиболее приемлем комплексный метод. Здания с безбалочными перекрытиями также монтируют башенными кранами. При наличии одного крана его, как правило, устанавливают в пределах здания. С конструктивной точки зрения для таких зданий характерна высокая пространственная жесткость и устойчивость каркаса. Это обстоятельство позволяет вести монтаж здания по ярусам или секциям на его полную высоту при условии своевременной заделки стыков. Здания смешанной этажности монтируют с помощью башенных кранов повышенной грузоподъемности совместно с самоходными кранами. При возведении многоэтажных сооружений приходится согласовывать частные и специализированные потоки с целью их совместимости по трудоемкости и срокам выполнения. При возведении многоэтажных промышленных зданий, в основном, выполняют следующие работы: − разбивка котлована и устройство обноски; − разработка котлована или траншей; − монтаж фундаментов и корректировка монтажного горизонта; − обратная засыпка и устройство подготовки под полы; − монтаж поэтажных конструкций; − заделка и бетонирование стыков; − монтаж сантехнических и электротехнических систем; − затирка и облицовка поверхностей; − устройство полов; − окраска поверхностей; − монтаж технологического оборудования. Среди отмеченных работ, основным процессом является специализированный поток монтажа поэтажных конструкций, определяющий общий темп строительства. Он включает в себя следующие частные потоки: − установку колонн и укладку ригелей; − монтаж элементов лестничных клеток и перегородок; − укладку плит перекрытий; − установку наружных стеновых панелей. При установке наружных стеновых панелей дополнительно обеспечивается пространственная жесткость многоэтажного здания. Однако часто возникает необходимость монтажа технологического оборудования и подача мелкоштучных элементов на межэтажные перекрытия. В этом случае навешивание наружных стеновых панелей производят позже. Таким образом, частные и специализированные потоки могут быть расставлены следующим образом: После монтажа фундаментов выверяют их монтажный горизонт и подготавливают фронт работ для установки колонн. Продолжительность всего процесса не должна быть больше, чем монтаж колонн на втором участке (захватке). После возвращения крана на первый участок производят установку колонн, а после перевода его на второй участок начинают работы по заделке стыков. Продолжительность работ по замоноличиванию сочленения колонн и фундаментов не должна превышать срока занятости крана на втором участке. Затем в пределах первого участка на колонны устанавливают ригели, а после перехода крана на второй участок, окончательно, с помощью сварки укрепляют стыки колонн и ригелей и заделывают их бетонной смесью. Далее следует монтаж панелей перекрытий. Такие частные и специализированные потоки согласовываются с помощью монтажного модуля цикличности (ММЦ). Промышленных зданий

При разработке технологии возведения многоэтажного промышленного здания главной задачей является организация ритмичного процесса выполнения монтажных работ. Для этого требуется установить последовательность монтажа конструкций, обеспечивающую поточное производство работ, определить состав бригад монтажников, составить график возведения и циклограмму процесса. С этой целью, как правило, выбирают поярусный метод монтажа при горизонтальном развитии потока. За ярус, в зависимости от вида колонн, может приниматься один или два этажа. В случае использования колонн на два этажа в каждом ярусе выделяют два монтажных комплекта сборных конструкций: в первый комплект включают колонны высотой на два этажа, ригели и плиты перекрытия нижнего этажа между колонами (распорные плиты), во второй – рядовые плиты перекрытия нижнего этажа, ригели и плиты верхнего этажа, конструкции лестниц и перегородки. Стыки элементов замоноличиваются в процессе монтажа. Стеновые панели монтируют после возведения каркаса секции отдельным потоком. Для обеспечения непрерывности монтажных работ здание разбивают на монтажные участки. Обычно принимают поперечное членение. Методика определения границ монтажных зданий (захваток) участков определим из примера. Четырехэтажное типовое промышленное здание имеет 6 пролетов. При возведении здания используются колонны высотой на 2 этажа. В поперечном пролете здания между первыми двумя осями к первому комплекту относятся: · колонны на два этажа: – крайние массой 3,8 т – 4 шт; – средние – массой 4,2 т – 10 шт; · ригели нижнего этажа массой 3,2 т – 12 шт; · плиты перекрытия: – распорные между колоннами размером 0,76х6 м, массой 1,1 т – 2 шт; – основные размером 1,5х6 м, массой 2,2 т – 5 шт. По данным ЕНиР определяем среднюю трудоемкость установки одного монтажного элемента первого комплекта, состоящую из 33 штук.

Средняя трудоемкость монтажа колонн, ригелей и межкомнатных плит каждого яруса в одной ячейке (4 колонны), монтируемых одним потоком: Ко второму комплекту в каждом поперечном пролете можно отнести: · ригели верхнего уровня (этажа) массой 3,2 т – 12 шт; · плиты перекрытия основные 1,5х6 м, массой 2,2 т – 18 шт; · плиты покрытий: – основные 1,5х6 м, массой 1,3 т – 23 шт; – доборные 0,75х6 м, массой 0,6 т – 2 шт. Тогда по данным ЕНиРа средняя трудоемкость установки одного монтажного элемента второго комплекта в пределах одной ячейки составит

Приведенные расчеты позволяют определить коэффициент темпа монтажа, как отношение первого комплекта ко второму:

В таком случае, минимальное количество монтажных элементов (колонн, ригелей и плит перекрытий нижнего этажа) на захватке можно определить, как это отмечалось выше, с помощью выражения: где t см – продолжительность смены, равная 7 часам; z – количество в сутках, равное 2; t в – интервал времени между началом установки колонн и замоноличиванием их стыков равный 0,5 сут.; t б – время укладки бетонной смеси и выдерживания бетона в стыках до получения монтажной прочности. Оно может быть принято равным 1 суткам. Тогда минимальное количество монтажных элементов будет равно:

Допустим, что общее число колонн, ригелей и межколонных распорных плит нижнего этажа в пределах монтажного яруса одной типовой секции будет равно 213 шт., тогда возможное количество монтажных участков 213:42=5. При одновременной работе двух башенных кранов число участков приблизительно равно 2,5. Каждая типовая секция может быть разделена на два монтажных участка. Причем число ярусов-захваток на участке составит 2 х 2 = 4. С помощью ЕНиР определяют трудоемкость монтажа каждого монтажного комплекта на участках. Количество комплектов определяется расчетом. В соответствии с трудоемкостью, при постоянном составе звена монтажников 5 человек, назначают продолжительность крановых процессов с учетом перевыполнения норм.

Лекция № 6

ТЕМА: ТЕХНОЛОГИЯ ВОЗВЕДЕНИЯ ЗДАНИЙ С НЕСУЩИМИ И ОГРАЖДАЮЩИМИ СТЕНАМИ ИЗ КИРПИЧА

1. Технологические свойства глиняного кирпича, как строительного материала

В настоящее время выпускают кирпич различного вида. Это и полнотелый, облицовочный, пластический и полусухой, кирпич пустотелый, пятистенный, щелевой, легковесный, шамотный, огнеупорный, каминный и силикатный. Керамические материалы для кладки каменных и армокаменных конструкций (стен, фундаментов и т.п.) носят название «кирпич» и «камни» (ГОСТ 530-95). В технических фундаментах на керамические кирпичи и камни принята специальная маркировка, в которой указываются основные показатели материала. Условное обозначение включает: название вида изделия – кирпич или камень; название материала (К – керамический; С – силикатный); особенности геометрии изделия (П – пустотелый; У – утолщенный; Г – с горизонтальным расположением пустот); марку по прочности – 75-300; марку по морозостойкости – F15 – F50 и номер ГОСТа. Например: кирпич керамический пустотелый утолщенный марка по прочности 150, по морозостойкости F35 будет иметь маркировку: кирпич КП-У-150/35 ГОСТ 530-95. Исходя из требований современного ГОСТа марка кирпича по прочности определяется исходя из двух параметров: предела прочности на сжатие и предела прочности при изгибе. ГОСТ 530-95 устанавливает 8 марок кирпича по прочности: 75, 100, 125, 150, 175, 200, 250, 300. Предел прочности при изгибе составляет 20 % от предела прочности на сжатие. В кладке кирпич работает не только на сжатие, но и на изгиб из-за наличия прослоек раствора и кладки кирпича с перевязкой. Поэтому несущая способность кладки принимается ниже прочности самого кирпича. При строительстве малоэтажных зданий толщина кирпичной стены определяется не из соображения прочности, а из соображения теплопроводности. В этом случае наиболее эффективен пустотелый облегченный кирпич. Российская технология фирмы КНАУF из Санкт-Петербурга предлагает пустотелый керамический камень с пустотностью до 45 % и с поризованным черепком с плотностью черепка 1730 кг/м3, имеющих среднюю плотность 250 кг/м3. Размеры камня стандартные: 250х120х142 мм (250х120х65 мм – кирпич), масса одного камня – 4 кг; морозостойкость – не ниже F. Коэффициент теплопроводности кладки из такого кирпича 0,29 Вт/мк. Еще больше впечатляют характеристики крупноформатных блоков (510х260х219 мм), эквивалентных 15 штукам кирпича; пустотность – 52 %; плотность – 800 кг/м3; марка по прочности 50-100; морозостойкость – F35 и теплопроводность – 0,2 Вт/мк. Такие физико-механические параметры материала позволяют возводить несущие стены из камней и блоков толщиной 51-64 см, но отвечающие при этом новым теплотехническим требованиям СНиП II-3-99.

Каменных и монтажных работ

При совмещенном производстве каменных и монтажных работ на конкретном объекте краны могут использоваться для выполнения только каменных или только монтажных работ, либо для выполнения и тех и других работ. В первом случае на строительном объекте устанавливают не менее двух кранов, один из которых обслуживает только каменщи

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 660; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

||||||||||||||||||||||

,

, – вылет стрелы, требуемый для установки данного элемента, м.

– вылет стрелы, требуемый для установки данного элемента, м.

м.-час.

м.-час. м.-час.

м.-час. м.-час.

м.-час. .

. ,

, элемента.

элемента.