Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Маркировка, транспортирование и хранение.

Строительные растворы готовят централизованно на бетонно- растворных заводах, растворосмесительных узлах, приобъектных механи- зированных или передвижных установках. Процесс приготовления раство- ров включает следующие этапы: подготовку исходных материалов, дози- рование и тщательное перемешивание материалов. Товарные растворы приготовляют централизованно на специальных установках в виде сухих смесей с определенной подвижностью, маркой и назначением (кладочные, штукатурные и др.). Их затворяют водой в рас- творосмесителях малой емкости непосредственно на строительном объекте. Строительные растворы перевозят в специально оборудованных ав- тоцистернах или автосамосвалах; на строительных площадках раствор транспортируют растворонасосами. Сухие смеси поставляют в гидроизо- ляционной установке. Для предохранения растворов от расслоения автомобили оборудуют смесителями. Чтобы избежать преждевременного схватывания растворных смесей (при хранении или продолжительной перевозке) в них вводят до- бавки, замедляющие схватывание. Каждую партию раствора снабжают паспортом, в котором указы- вают наименование и номер партии, ее объем и дату изготовления, состав, марку, подвижность и водоудерживающую способность раствора. Качество изделий на основе минеральных вяжущих веществ опреде- ляется основными свойствами – сроками схватывания, тонкостью помола, прочностью и др. Строительный гипс является быстросхватывающимся и быстротвер- деющим вяжущим веществом. Начало схватывания строительного гипса по ГОСТ 125-70 должно наступать не ранее 4 мин, а конец – не позднее 30 мин., но не ранее 6 мин с момента соединения с водой.

287 Тонкость помола гипса определяется остатком на сите № 02 (размер ячейки сита в свету 0,2 мм) в процентах к просеиваемой массе. Тонкий по- мол гипса обеспечивает получение наиболее плотного и наиболее прочно- го материала на его основе. Предел прочности определяется при сжатии или изгибе образцов, полученных из гипсового теста, но не ранее чем через 1,5 ч после смеше- ния гипса с водой. По показателям прочности строительный гипс разделя- ется на 1, 2 и 3-й сорта (см. табл.16).

Таблица 16 – Нормированные показатели для гипса

Вяжущая активность строительной извести зависит от ее хи- мического состава и качества изготовления: чем выше в извести содержа- ние активных составляющих, тем выше вяжущие свойства и качество из- вести. Содержание активных окислов (CaO + MgO) является важнейшим показателем качества и критерием деления извести на сорта. Так, негаше- ная известь согласно ГОСТ 9179-70 подразделяется на три сорта: 1, 2 и 3-й. Содержание активных окислов должно быть для каждого сорта соответст- венно не менее 90, 80 и 70%. Для гашеной извести («пушонки»), которая делится на два сорта, содержание активных окислов должно быть не менее 67% для 1-го и 60% для 2-го сортов. Содержание непогасившихся зерен является другим важнейшим показателем и фактором подразделения не- гашеной извести на сорта. Оно должно быть не более 7, 10 и 12% соот- ветственно для 1, 2 и 3-го сортов. Тонкость помола (остаток на сите с сеткой № 008 в процентах) должна быть для всех сортов и видов извести не более 10. Строительные растворы на основе воздушной извести имеют низкую прочность, находящуюся в пределах 5-15 кгс/см2, и стандартом не норми- руются. Основные свойства портландцемента определяются минера- логическим составом его клинкера и тонкостью помола. Состав клинкера и вводимые при его помоле добавки подбирают таким образом, чтобы со- гласно ГОСТ начало схватывания для всех разновидностей наступало не ранее 45 мин, а конец – не позднее 12 ч от начала затворения. Большое влияние на свойства портландцемента, и в первую очередь на его прочность, оказывает тонкость помола, которая должна соответст- вовать проходу через сито с сеткой № 008 не менее 85% веса пробы.

288 В зависимости от предела прочности при сжатии различают четыре марки портландцемента: 300, 400, 500 и 600 кгс/см2. Марка цемента опре- деляется пределом прочности при сжатии образца, изготовленного из сме- си цемента и песка в соотношении 1: 3 и испытанного через 28 дней после изготовления.

В зависимости от вида изделий к их качеству предъявляется ряд спе- цифических требований. Гипсовые обшивочные листы, например, плохо сопротивляются изгибу и разрушаются под воздействием влаги. Поэтому одними из основных нормируемых показателей, по которым определяют качество этих материалов, является их влажность и прочность на изгиб. По качеству гипсовые обшивочные листы делятся на два сорта: 1-й и 2-й. Влажность листов 1-го и 2-го сортов не должна превышать 2% по весу. Прочность на изгиб должна быть не менее 32 и 30 кгс/см2 соответственно при толщине 12 и 10 мм для 1-го сорта. Прочность на изгиб листов 2-го сорта 30 и 27 кгс/см2. При определении качества гипсовых обшивочных листов учитыва- ются также наличие, вид, величина и местонахождение дефектов. Наибо- лее распространенные дефекты: · отслоение картона по длине кромок; · надрывы картона с обнажением гипса; · не заполненные гипсом края; · отбитость углов; · повреждение кромок; · местные утолщения или утонения.

Дефекты – надрывы картона с обнажением гипса, наличие на лице- вой поверхности масляных пятен не допускаются. Листы должны иметь правильную прямоугольную форму. Силикатный кирпич должен: · иметь установленную для данной марки прочность; · иметь водопоглощение не менее 8 и не более 16% веса кирпича, высушенного до постоянного веса; · выдерживать в насыщенном водой состоянии не менее 15 цик- лов замораживания и оттаивания без признаков разрушения. В кирпиче не должно быть отбитых углов, сквозных трещин и дру- гих дефектов внешнего вида, не допустимых ГОСТом. Отклонения от раз- меров также не должны быть выше допустимых. Листы асбестоцементные волнистые должны иметь: · предел прочности при изгибе 160-220 кгс/см2; · морозостойкость - не менее 25 циклов;

289 · соответствующий внешний вид: прямоугольную форму, ровный без заусенцев обрез кромок, отсутствие сквозных и поверхностных трещин, отколов, пробоин, посторонних повреждений. Масса 1 м2 пазовой черепицы в насыщенном водой состоянии не должна превышать 50 кг, а вес погонного метра коньковой черепицы — 8 кг. Морозостойкость ее должна быть не менее 25 циклов. Кроме того, че- репица должна иметь правильную форму с гладкими поверхностями и ровными краями, без короблений и трещин. Величина отбитых или смя- тых шипов, углов, гребней не должна превышать установленных нормати- вов. Гипсовые обшивочные листы при транспортировании и хранении укладывают плашмя без прокладок по сортам и размерам. Они должны быть тщательно защищены от увлажнения и повреждений. При транспор- тировании и хранении изделий на основе цемента и извести необходимо предохранять от ударов. Листовые изделия и черепицу перед транспорти- рованием укладывают горизонтально в стопы, при погрузке и разгрузке их нельзя сбрасывать. Хранят листовые изделия и черепицу в закры- тых помещениях или под навесом. Минеральные вяжущие вещества обладают высокой гигро- скопичностью. Поглощая влагу из воздуха, они постепенно теряют свои вяжущие свойства. Поэтому транспортироваться и храниться они должны в условиях, исключающих возможность увлажнения, а процесс хранения должен быть краткосрочным. Транспортируют минеральные вяжущие вещества навалом без тары или в упакованном виде. Транспортирование навалом осуществляется в за- крытых специально оборудованных автомобилях. Упаковываются мине- ральные вяжущие вещества в бумажные многослойные мешки, масса ко- торых, как правило, не должна превышать 50 кг. На каждом мешке должно быть обозначено: наименование завода-изготовителя, вид и сорт вяжущего вещества, дата изготовления.

Минеральные вяжущие вещества должны храниться в закрытых су- хих помещениях. Мешки укладывают на стеллажах. Но, следует знать, что даже при правильном хранении минеральные вяжущие вещества посте- пенно теряют свои свойства. Так, гипс через 3 месяца теряет 30% своей ак- тивности, портландцемент – 20%, через 6 месяцев – на 30, через год – на 40%.

290 РАЗДЕЛ 10. ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ ВЕЩЕСТВА 10.1. Общие сведения Согласно археологическим исследованиям органические вяжущие начали применять в строительстве 4500—5000 лет назад: природный би- тум и смолу использовали в качестве вяжущих и гидроизоляционных ма- териалов в различных сооружениях Древнего Египта и Вавилона, изоляции каналов и водостоков, фундаментов дворцов и храмов, стен и полов в ам- барах и зернохранилищах (битумная обмазка способствовала длительному хранению зерна и других сельскохозяйственных продуктов). С середины 19в. с помощью битумных вяжущих стали укладывать дорожные покрытия. В 1300 г. итальянский путешественник Марко Поло впервые обнаружил залежи «жидкого асфальта» в г. Баку. В России асфальт начали применять в 40-х годах XIX в. в дорожном строительстве, затем стали изготавливать лаки, краски, гидроизоляционные материалы. В XX в. были получены ис- кусственные или нефтяные битумы, расширился ассортимент органиче- ских вяжущих и материалов, получаемых на их основе. Органические вяжущие – группа природных или искусственных твёрдых, вязко-пластичных или жидких веществ, состоящих из смеси ор- ганических высокомолекулярных соединений. Они хорошо объединяются с каменными материалами и образуют прочную водостойкую плёнку. По составу, структуре, свойствам, изменению свойств в зависимости от тем- пературы органические вяжущие достаточно близки к термопластичным полимерам и материалам на их основе. Встречаются в природе в чистом виде или получаются путём их переработки. Сырьём для производства органических вяжущих являются продук- ты органического происхождения – каменный уголь, нефть, горючие слан- цы, торф, древесина; физико-химическая переработка этого сырья (фрак- ционная разгонка, сухая деструктивная перегонка и др.) даёт наряду с цен- ными продуктами смолообразные остатки. В результате дополнительной переработки этих остатков получают органические вещества.

В строительстве наряду с минеральными вяжущими применяют ор- ганические вяжущие — битумные и дегтевые (так называемые «черные вяжущие») и полимеры. В зависимости от свойств, химического состава, вида сырья и техно- логии получения принята следующая классификация органических вяжу- щих веществ: · битумы; · дёгти. Битумные и дегтевые представляют собой сложные смеси угле- водородов и их производных.

291 Полимеры (от греч. polymeres — многообразный, состоящий из мно- гих частей) — вещества с высокой молекулярной массой, молекулы кото- рых состоят из большого числа повторяющихся мономерных звеньев. В зависимости от строительных свойств и консистенции органиче- ские вяжущие делят на группы: · твёрдые битумы и дёгти (пеки), обладающие при 20-25°С вяз- ко-упругими свойствами; при 120-180°С они приобретают подвижность · вязкие битумы и дёгти, обладающие при 20-25°С вязкими и пластичными свойствами · жидкие битумы и дёгти при 20-25°С текучие, содержащие в своём составе летучие низкомолекулярные углеводороды; применяют их при температуре в диапазоне от 15 до 120°С. они способны загустевать по мере испарения летучих углеводородов, тем самым приобретают свойства вязких битумов и дёгтей · битумные эмульсии и суспензии – дисперсные системы, со- стоящие из диспергированного вяжущего материала (битума или дёгтя) в водной среде с добавкой эмульгатора, обеспечивающего их устойчивость. При нормальной температуре текучи. По назначению органические вяжущие делят на: · дорожные – битумы нефтяные (вязкие и жидкие), дёгти камен- ноугольные, битумы сланцевые, эмульсии битумные · строительные битумы · кровельные битумы · изоляционные битумы · специальные битумы.

Требования к качеству органических вяжущих: · легко объединяться с каменными материалами, образуя проч- ную водостойкую плёнку · обладать вязкостью, позволяющей в момент объединения с ма- териалом хорошо его обволакивать, а в период работы связывать мине- ральные частицы в прочный монолит · быть стабильными, т.е. не изменять свойства в процессе экс- плуатации в покрытиях. Применение - в гидротехническом, дорожном (для устройства до- рожных покрытий, тротуаров, полов), промышленно-гражданском строи- тельстве в виде кровельных, гидроизоляционных материалов, асфальтовых растворов и бетонов, уплотняющих герметизирующих материалов, гидро- изоляционных и дорожных мастик, битумных эмульсий, кровельно- гидроизоляционных паст, для устройства и ремонта мягких крыш, защиты от коррозии бетона, металлов и от радиоактивных излучений.

292 10.2 Битумные вяжущие вещества Битумы - вяжущие вещества, сложные соединения из смеси углево- дородов нафтенового, ароматического и метанового рядов и их сернистых, кислородных и азотистых производных, полностью растворимых в сероуг- лероде. Химический состав битумов сложен, они содержат около 200 раз- личных органических веществ.

Различают битумы 3-х видов: · природные; · искусственные нефтяные; · сланцевые. Природные битумы – органическое вещество, почти без запаха, пластичное в нагретом состоянии, представленное в виде вязкой жидкости или твердообразного вещества темно-коричневого или черного цвета, ко- торые в чистом виде встречаются сравнительно редко, образуя озёра; часто пропитывают асфальтовые (или битумные) горные породы – асфальтовые известняки, песчаники, пески и доломиты. Из асфальтовых пород природ- ные битумы получают экстрагированием с помощью различных раствори- телей (но это дорогостоящий способ, поэтому он не получил достаточного распространения) или вывариванием в горячей воде. Природный битум образовался в верхних слоях земной коры из неф- ти в результате медленного удаления из нее легких и средних фракций, а также в результате естественного процесса окислительной полимеризации нефти. Осадочные горные породы, пропитанные природным битумом на- зывают асфальтовыми. Отличительные особенности природного битума от искусственного: · высокая атмосферостойкость; · замедленные темпы старения. Применение – в связи с дефицитностью и высокой стоимостью при- меняют в основном для производства битумных лаков.

Нефтяные битумы – продукты переработки нефти и ее смолистых остатков – по стоимости почти в шесть раз ниже природных. Нефть – жид- кое горючее ископаемое в виде маслянистой тёмно-бурой жидкости с при- сущим ей запахом керосина; представляет собой сложную смесь большого числа углеводородов различных классов, а также их соединений с кисло- родом, серой, азотом. В зависимости от вязкости нефтяные битумы делят на: · твердые; · полутвердые; · жидкие.

293 В зависимости от скорости формирования структуры жидкие битумы делятся на три класса: · БГ – быстрогустеющие; · СГ – среднегустеющие; · МГ – медленногустеющие. Жидкие битумы применяют в качестве вяжущего в подогретом до 60- 1000С состоянии - при строительстве дорог (для обработки гравийных и щебеночных смесей, изготовления асфальтовых материалов). В зависимости от способа переработки нефтяные битумы делят на: · остаточные (гудроны); · окисленные; · крекинговые; · компаундированные (смешанные); · битумы деасфальтизации. Остаточные битумы (гудрон) образуются после отгонки из нефти бензина, керосина и глубокого отбора части масел; при нормальной темпе- ратуре являются твердыми веществами. Гудрон – остаток после отгонки из мазута масляных фракций; он является основным сырьем для получения нефтяных битумов. Окисленные битумы (полутвердое состояние) получают в кубах (конверторах) непрерывного или периодического действия путем продувки воздуха через нефтяные остатки, которые при этом окисляются и уплот- няются под действием кислорода. Крекинговые битумы получают при крекинге (разложении при вы- сокой температуре) нефти и нефтяных масел (жидкие битумы). Компаундированные получают смешиванием нефтяных продуктов различной вязкости. Компаундирование – это вторичный процесс их пере- работки. Ведь битум или смолистый остаток, полученный перегонкой, окислением, экстракцией или деасфальтизацией, не всегда удовлетворяет требованиям по всем показателям, предъявляемым к дорожным битумам. Поэтому путём смешения битума с другими смолистыми остатками соот- ветствующего состава можно значительно улучшить его свойства и дове- сти до требуемых. Битумы деасфальтизации получают осаждением асфальтосмоли- стой части гудронов пропаном и другими растворителями. В строительстве чаще используют остаточные и окисленные битумы. Нефтяные битумы в нагретом состоянии разливают в тару и после остывания отправляют по назначению. Сланцевые битумы – битумы, образующиеся при переработке про- дуктов перегонки битуминозных (горючих) сланцев без доступа воздуха. Термин «сланцевые битумы » не совсем точен. По свойствам и химическо- му составу они приближаются к битумным материалам, а по способу по-

294 лучения – к дегтям. Область применения сланцевых битумов в основном та же, что и нефтяных. Индексация битумов Строительные нефтяные битумы выпускают трех марок: битум неф- тяной БН-50/50, БН-70/3О, БН-90/1О (числитель – температура размягче- ния, °С; знаменатель – среднее значение глубины проникания иглы). При- меняются для изготовления асфальтовых бетонов и растворов, приклеи- вающих и изоляционных мастик, покрытия и восстановления рулонных кровель. Нефтяные кровельные битумы, применяемые для производства кро- вельных и гидроизоляционных материалов, вырабатывают трех марок: би- тум нефтяной кровельный БНК-45/180 – пропиточный битум, БНК-90141 и БНК-90/30 – покровные битумы (числитель – среднее значение температу- ры размягчения, °С, знаменатель – среднее значение глубины проникания иглы). Нефтяные дорожные битумы, применяемые в качестве вяжущего при строительстве дорожных и аэродромных покрытий, выпускают пяти ма- рок: битум нефтяной дорожный БНд-200/300, БНд-130/200, БНд-90/130, БНд-60/90, БНд-40160. Цифры показывают допускаемые пределы откло- нения глубины проникания иглы при 25°С. Применение: · твердые нефтяные битумы применяют в производстве рулон- ных кровельных материалов, битумных мастик; · полутвердые – для изготовления гидроизоляционных материа- лов, битумных обмазок, асфальтовых растворов и бетонов и других мате- риалов; · жидкие – преимущественно для дорожного строительства.

Состав битумов В групповой состав битумов входят: · масла – вязкие жидкости светло-желтого цвета с плотностью не ниже 1000 кг/м3, состоящие из углеводородов (85-88%) с молекулярной массой 100-500, водорода (10-14%), серы (до 4%) и незначительно кисло- рода и азота. Придают вяжущему подвижность, текучесть, увеличивают испаряемость и снижают температуру размягчения; · смолы (кислые и нейтральные) – вязкопластичные высокомо- лекулярные аморфные вещества темно-коричневого цвета с плотностью около 1000 кг/м3 и молекулярной массой 600-2000, от содержания которых зависят степень пластичности, растяжимости битумов и вяжущие свойства. По химическому составу они в основном относятся к гетероцикли- ческим ароматическим высокомолекулярным соединениям, в состав кото- рых входят углерод (80-87%), водород (10-18%), кислород (1-10%) и сера (1-1-%):

295 · асфальтены – твердые хрупкие неплавкие вещества кристал- лического строения с плотностью более1000 кг/м3 и молекулярной массой 1000-5000, содержание которых определяет теплоустойчивость, вязкость и хрупкость вяжущих материалов. По химическому составу представляют собой смесь насыщенных гетероциклических соединений, содержащих уг- лерод, водород, кислород и серу; · карбены и карбоиды – твердые углеродистые вещества, обра- зующиеся при высоких температурах; их содержание повышает вязкость и хрупкость битума. В битумах встречаются редко. По составу схожи с ас- фальтенами, но содержат больше углерода, имеют большую плотность и более тёмный цвет. Карбоиды – твёрдые вещества типа сажи; · асфальтогеновые кислоты и их ангидриды – смолообразные вещества коричнево-серого цвета с плотностью более1000 кг/м3, способст- вующие более интенсивной адгезии битумов к каменным материалам, осо- бенно к карбонатным породам; · примесь в битуме кристаллического парафина (твёрдого ме- танового углеводорода) понижает его качество, в частности повышает хрупкость при пониженных температурах. Нефти в России в основном вы- сокопарафинистые, поэтому при производстве битумов необходимо, чтобы содержание парафина в них не превышало 5%. Повышение содержания парафина ухудшает дорожно-строительные свойства битумов: снижает растяжимость и повышает температуру затвердевания битума (см. табл. 17). Таблица 17 – Примерный групповой состав битума

Свойства битумов Основные свойства, определяющие качество нефтяных битумов и де- ление их на марки – вязкость, растяжимость, температура размягчения и вспышки. Вязкость (твердость, или пенетрация) битумов является характери- стикой их структурно-механических свойств и зависит главным образом от температуры. При низких температурах вязкость битума увеличивается, и он приобретает свойства твердого тела; с увеличением температуры вяз- кость уменьшается и битум переходит в состояние густой жидкости почти чёрного цвета. Эта особенность позволяет применять их как связующее вещество. Структурная вязкость для жидких битумов определяется време- нем истечения пробы в секундах при постоянной температуре через отвер-

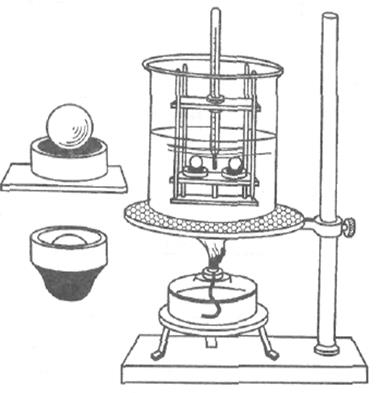

296 стие стандартного вискозиметра размером 5 или 10 мм. Для полутвердых и твердых битумов структурированная вязкость, точнее текучесть (величина, обратная вязкости), измеряется в условных единицах по глубине проника- ния иглы в битум при определенной нагрузке, температуре, времени по- гружения. Растяжимость (дуктильность) – свойство битумов вытягиваться в тонкие нити под влиянием приложенной растягивающей силы. Оно харак- теризуется абсолютным удлинением до разрыва нити (см) образца битума (в виде восьмерки) при температуре 25°С, определяемым на приборе - дук- тилометре (рис.26). Растяжимость характеризует пластичность вязких би- тумов. Высокие пластические свойства вязких битумов наблюдаются обычно при значительном содержании смол, оптимальном содержании ас- фальтенов и масел и незначительном содержании карбенов и карбоидов.

Рис.26. Дуктилометр: 1 – червячный винт; 2 – салазки; 3 – маховик; 4 – разборная форма; 5 – битум

Температура вспышки – важное свойство для установления техноло- гических параметров при работе с битумом, ее измеряют на специальном приборе (за температуру вспышки принимают температуру, которую пока- зал термометр при первом появлении синего пламени над частью или над всей поверхностью образца битума, выделившего пары вяжущих). Темпе- ратура вспышки характеризует степень огнеопасности битума при разо- гревании в котлах. Она составляет 220-240°С (в зависимости от марки); минимальная температура самовоспламенения 300-368°С. Температура, при которой пламя горит не менее 5 секунд, называется температурой вос- пламенения. Температура размягчения битума характеризует степень его под- вижности и составляет от 20°С до 80-110°С и выше. Битумы имеют аморфное строение, поэтому у них нет определенной температуры плавле- ния, а существуют большие температурные интервалы размягчения, т. е.

297 при нагревании они постепенно переходят из твердого состояния в вязко- жидкое, что характеризует пригодность битума для использования в раз- личных температурных условиях, т.е. пластические и тепловые качества битума. Температура размягчения имеет большое практическое значение, так как при данной температуре битум теряет ряд своих строительных свойств, например, склеивающие свойства, поэтому в конструкциях, в которых би- тум может подвергаться нагреванию до температуры 50°С, следует приме- нять битум с температурой размягчения 65-70°С. Теплостойкость определяют с помощью прибора «кольцо и шар» (рис.27) по температуре, при которой битум, залитый в кольцо, выдавли- вается на определенную глубину (2,54 см) под действием массы стального шарика и помещается в подогреваемую водяную баню. Температуру раз- мягчения определяют по температуре водяной бани, когда битум размягча- ется и шарик опустится на нижнюю полочку прибора.

Рассмотренные свойства связаны между собой некоторой за- висимостью. Так, твердые битумы с малой глубиной проникания иглы имеют высокую температуру размягчения и малую растяжимость, т.е. яв- ляются хрупкими, а битумы с низкой температурой размягчения имеют большую пенетрацию, могут сильно растягиваться, т.е. обладают высо- кой пластичностью. Рис. 27. Прибор «кольцо и шар» для определения температуры размягчения битума

298 Температура хрупкости или затвердевания. При отрицательных температурах битумы становятся хрупкими. Температура хрупкости - тем- пература, при которой образуется первая трещина на изгибаемом тонком слое битума, нанесенном на стальную пластинку специального прибора. Чем ниже температура хрупкости битума, тем выше его морозостойкость и тем выше качество битума. За рубежом в некоторых странах температуру хрупкости устанавливают по пенетрации. Битумы гидрофобны (не смачиваются водой), водостойки, имеют плотное строение, пористость их практически равна нулю, поэтому они водонепроницаемы и морозостойки (на них меньше образуется трещин). Битумы стойки по отношению к водным растворам многих кислот, щелочей, солей и большинству агрессивных газов, но растворяются полно- стью или частично в различных органических растворителях (сероуглеро- де, хлороформе, бензоле, дихлорэтане, этиловом спирте, бензине, бензоле и др.), поэтому их применяют их для приготовления лаков, красок и мас- тик. Битумы при размягчении прочно сцепляются (обладают адгезией) с камнем, деревом, металлом и др. Используются при применении в качест- ве вяжущих веществ; переводить в рабочее состояние битумы можно рас- плавлением, растворением в органических растворителях и эмульгирова- нием в воде (получение битумных эмульсий производят с помощью специ- альных добавок-эмульгаторов). Нефтяные битумы хорошо совмещаются с резиной и полимерами, что позволяет значительно улучшить качество битумных материалов в со- ответствии с требованиями современного строительства. Получаемые при этом материалы называют резинобитумными и битумно-полимерными. К ним можно отнести «монофлекс» - битумно-полимерный материал, обла- дающий высокой морозостойкостью (до -50°С) и теплостойкостью (до +100°С), сохраняя при этом пластичность и гибкость: его верхняя поверх- ность укреплена полиэстером, нижняя – плёнкой, а внутри – модифициро- ванный битум. В целом битумы сходны по составу и структуре, основным техниче- ским свойствам с дёгтями. Основные показатели физико-механических свойств нефтяных би- тумов приведены в таблице18.

299 Таблица 18 – Физико-механические свойства нефтяных битумов

Недостатк и битумных вяжущих – старение – процесс медленного изменения состава и свойств битума, сопровождающийся повышением хрупкости и снижением гидрофобности. Происходит оно от действия сол- нечного света и кислорода воздуха, поэтому на стройплощадках битум хранят под навесом или в специальных закрытых складах, защищая их от действия солнечных лучей и атмосферных осадков.

10.3 Дёгтевые вяжущие вещества Дегтевые вяжущие получают в процессе деструктивной (нагревание без доступа воздуха) перегонки твердых видов топлива (каменного и буро- го угля, торфа, горючих сланцев и др.); в настоящее время имеют меньшее применение, чем битумные. Деготь ( каменноугольный, древесный, торфяной) темно- коричневого цвета с характерным резким запахом нафталина и фенола. Состоит из углеводородов и их сернистых, азотистых и кислородных про- изводных. В сыром виде каменноугольный деготь в строительстве не при-

300 меняют, так как он содержит воду и летучие фракции. Химический состав дегтей сложен. В нем находится около 200 различных органических ве- ществ. В зависимости от исходного сырья получают: · каменноугольные дёгти; · торфяные дёгти; · древесные дегти.

В строительстве чаще применяют дегтевые каменноугольные вяжу- щие: каменноугольный деготь и каменноугольный пек. Каменноугольный деготь – вязкая невзрывоопасная маслянистая жидкость черного цвета с характерным запахом, обусловленным содержа- нием в нем фенолов и нафталина, определяющих токсичные свойства дёгтя. Каменноугольные дегти в зависимости от значения вязкости подраз- деляют на шесть марок: · Д-1 (для обеспыливания дорог и поверхностной обработки до- рожных покрытий и оснований); · Д-1 и Д-2 (для обработки грунтово-гравийных и щебёночных материалов при смешении на дороге в холодном состоянии); · Д-3 и Д-4 ( для обработки грунтово-гравийных материалов в смесительных установках в холодном состоянии); · Д-5 и Д-6 (для поверхностной обработки дорожных покрытий, изготовления холодного дёгтебетона и щебёночных смесей в смеситель- ных установках); · Д-6 (для глубокой пропитки) щебёночных дорожных покры- тий; для изготовления горячего дёгтебетона. Сырой каменноугольный деготь не пригоден для производства строительных материалов из-за содержания значительного количества ле- тучих веществ и растворимых, вымываемых водой соединений, которые понижают их погодоустойчивость. Каменноугольный пек – твердое хрупкое аморфное вещество черно- го цвета с характерным блеском и раковистым изломом, с плотностью 1,28 г/см3 и температурой размягчения 50-60°С, не растворимое в воде, но растворимое в органических растворителях. Получают пек следующим образом: из сырого дегтя сначала отгоня- ют воду (при 100°С), все легкие (при 170°С) и часть тяжелого, шпалопро- питочного масла (при 270-300°С) самого тяжелого антраценового масла (при 360°С), в результате получают отогнанный деготь – пек, который применяют в строительстве. Следует помнить, что пек – токсическое вещество; при работе с ним необходимо соблюдать правила безопасности, защищать кожу, слизистые оболочки.

301 Пек сплавляют с антраценовым маслом или отогнанным дегтем и получают составленный деготь, который обладает высокими вяжущими и приклеивающими свойствами, малой хрупкостью и слабо размягчается под действием солнечных лучей. Он наиболее пригодный для строительных целей. Пек в зависимости от температуры размягчения, зольности и содер- жания влаги производят двух марок: среднетемпературный и высоко- температурный.

Отличительные особенности дёгтевых материалов от битумных: · под действием влаги, кислорода воздуха, солнечной радиации сравнительно быстро стареют, становятся хрупкими и малопрочными. Старение вызвано испарением масел и вымыванием фенолов водой. Дегте- вые материалы становятся хрупкими и теряют гидрофобность, эластич- ность, покрываются трещинами; · более биостойки, чем битумные. Стойкость к гниению объяс- няется высокой токсичностью содержащегося в дегтях фенола (карболовой кислоты). Применение - дегтевые материалы служат ценным сырьем для полу- чения разных химических продуктов.

Свойства дёгтей Вязкость дегтей является характеристикой их структурно- механических свойств и зависит главным образом от температуры. При повышении температуры вязкость снижается, при понижении – резко воз- растает; при отрицательных температурах дегти становятся хрупкими. Структурная вязкость для жидких дегтей определяется временем истече- ния пробы в секундах при постоянной температуре через отверстие стан- дартного вискозиметра размером 5 или 10 мм. Теплостойкость дегтей, имеющих аморфное строение, определяет- ся на приборе «кольцо и шар» (см. методику в п.10.2). Она ниже, чем у нефтяных битумов благодаря более грубой дисперсности и повышенной плавкости. «Пассивные» сцепления с мрамором и песком и др. При размягче- нии прочно сцепляются с камнем, деревом, металлом и др. Атмосфероустойчивость. В результате совместного протекания процессов испарения масел и химического видоизменения компонентов дёгти стареют интенсивнее нефтяных битумов. Пластичность дёгтя низкая и обусловливается небольшим количе- ством в них вязко-пластичных компонентов и наличием свободного угле- рода.

302 При нормальной температуре дёгти – это твердые массы или густые жидкости темного, почти черного цвета; при нагревании они размягчают- ся (разжижаются), а при охлаждении – отвердевают. Эта особенность по- зволяет применять их как связующее вещество. Они практически не растворяются в воде (а многие и в кислотах) благодаря отсутствию пористости, но растворяются в органических рас- творителях (сероуглероде, хлороформе, бензоле, дихлорэтане и др.). Это позволяет их использовать при изготовлении лаков и мастик. Дёгти водостойки и морозостойки, поэтому их используют в каче- стве кровельных и гидроизоляционных материалов. Дегти имеют аморфное строение, поэтому у них нет определенной температуры плавления, а существуют интервалы размягчения, т.е. при на- гревании они постепенно переходят из твердого состояния в вязкожидкое;

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 47; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.23.123 (0.142 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||