Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы производства железобетонных изделий

Производство сборных бетонных и железобетонных изделий - ком- плексный процесс, состоящий из следующих основных операций: · приготовление бетонной смеси; · изготовление арматуры и арматурных каркасов; · формование изделий; · тепловлажностная обработка; · декоративная отделка лицевых поверхностей изделий. Современные предприятия сборного железобетона изготовляют из- делия следующими способами по трем схемам производства: · в стационарных неподвижных формах - стендовый и кассетный способы; · в формах, перемещающихся по отдельным технологическим постам, поточно-агрегатный и конвейерный способы; · методом непрерывного формования – вибропрокат изделий на стане.

Стендовый способ. Стенд – железобетонная площадка, на которую устанавливается опалубка с формой будущего изделия. За весь период технологического цикла изделие остается на месте, а технологическое обо- рудование для выполнения отдельных операций по укладке арматуры, бе- тонной смеси и ее уплотнению перемещается последовательно от одного стенда к другому. При формовании изделий сложной конфигурации (лест- ничный марш, ребристая панель и т.п.) вместо стендов применяют матри- цы - железобетонные формы, днища которых представляют собой обрат- ный отпечаток конфигурации бетонируемого изделия. В тело матрицы за- кладывают приборы отопления – трубы, через которые пропускают пар или горячую воду или применяют электрообогрев конструкций (для уско- рения твердения бетона).

273 Преимущества стендового способа – простота применяемого обору- дования. Недостаток – требуются большие производственные площади. Применение – для изготовления крупногабаритных или длинномер- ных изделий.

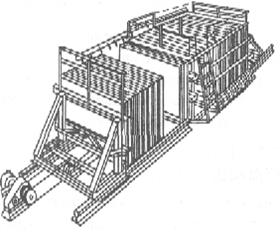

Рис. 24. Кассета для изготовления железобетонных изделии Кассетный способ – способ, при котором формование и твердение изделий происходит в неподвижной вертикальной форме-кассете (рис. 24). Последняя представляет собой несколько отсеков, образованных стальны- ми перегородками, на которой осуществляется полный цикл производства изделий – укладка арматуры, укладка и уплотнение бетонной смеси и твердение бетона. Количество одновременно формуемых изделий соответ- ствует числу отсеков в кассете. Рекомендуется применять данный способ для производства тонкостенных изделий (стеновые панели, панели пере- крытий, балконные плиты), санитарно-технических кабин и т.п.

Поточно-агрегатный способ предполагает все операции по изго- товлению железобетонных изделий выполнять на специальных постах, об- разующих поточную технологическую линию и имеющих стационарное оборудование. Изделие вместе с формой при помощи транспортных средств перемещается по потоку от поста к посту с различными интерва- лами времени (от 2-5 мин до 6-10 ч). Преимуществ а – использование сравнительно несложного техноло- гического оборудования и гибкость производства, позволяющая при не- значительной переналадке оборудования быстро переходить на выпуск другого типа изделий; изделия выпускаются с широкой номенклатурой. Недостаток - требуются большие производственные площади, капи- тальные затраты и время. Конвейерный способ – более совершенный, ритмичный, обеспечи- вающий высокую механизацию и производительность труда. Это замкну-

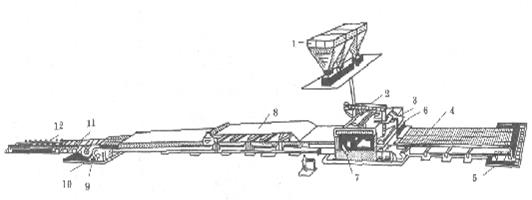

274 тая линию-конвейер, которая включает несколько технологических опера- ций, выполняющихся на отдельных постах. По конвейеру от одного поста к другому перемещается изделие. Применение - данный способ производства экономически целесооб- разен только на заводах большой мощности, выпускающих однотипные изделия. Способ непрерывного вибропроката позволяет осуществлять не- прерывный, полностью механизированный и автоматизированный процесс производства железобетонных изделий на вибропрокатных станах конст- рукции Н.Я. Козлова (рис. 25) -непрерывно движущуяся формующая лента из объемных или плоских пластин. Сначала на ленту распылителем на- носят смазку, затем укладывают арматурный каркас, бетонную смесь при помощи бетоноукладчика, который равномерно распределяет ее по шири- не формующей ленты.

Рис. 25. Вибропрокатная установка: 1 – дозировочное отделение; 2 – шнек-смеситель; 3 – бетоносмеситель; 4 – формующая лента; 5 – натяжная станция; 6 – формующая секция; 7 – калибрующая секция; 8 – секция термической обработки; 9– привод стана; 10 – приводная станция; 11 – обгонный рольганг; 12 – опрокидыватель

Уплотняют бетонную смесь при помощи вибрирования и частично прокатом. Отформованное изделие по мере движения ленты поступает в зону тепловлажностной обработки, где используют контактный прогрев за счет подачи пара с температурой 105-110°С под формующую ленту. Спус- тя 40 мин. изделие подвергается подогреву до температуры 95-98°С про- должительностью тепловой обработки 2 ч для тяжелых бетонов и 4 ч для легких бетонов на пористых заполнителях. Затем специальный опрокиды- ватель переворачивает изделие из горизонтального положения в верти- кальное и его транспортируют на склад готовой продукции или к месту комплектации изделий. Часовая производительность стана достигает 80 м2 панелей. Применение- изготовляю плоские железобетонные панели перекры- тий, панели несущих стен толщиной 140 мм, размером на комнату, часто- ребристые тонкостенные скорлупы и др.

275 9.4. СТРОИТЕЛЬНЫЕ РАСТВОРЫ И СУХИЕ РАСТВОРНЫЕ СМЕСИ

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.143.4 (0.007 с.) |