Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Циклы двигателей внутреннего сгоранияСодержание книги

Поиск на нашем сайте ДВС – это тепловая машина, в которой весь цикл осуществляется внутри цилиндра. Впервые идея ДВС была предложена Сади Карно в 1824 году, но построен первый ДВС был только в 1860 году, французским механиком Ленуаром. Этот двигатель работал на светильном газе без сжатия рабочего тела, в результате КПД был низок и двигатель распространения не получил. В 1877 году немецкий инженер Отто построил бензиновый двигатель, работавший по принципу, запатентованному в 1862 году французам Бо-де-Роша, фактические принципы которого совпадали с идеей, предложенной Карно. Двигатель высокого сжатия был построен немецким инженером Дизелем в 1897 году. Двигатель работал на керосине, для сжатия воздуха использовался компрессор высокого давления. Бескомпрессорный двигатель, в котором сгорание топлива происходило последовательно сначала при постоянном объеме, а затем – при постоянном давлении, был построен в 1904 году русским инженером Тринклером. Таким образом, в зависимости от особенностей процесса сгорания топлива различают три типа двигателей. Карбюраторный двигатель, работающий на смеси паров воздуха и бензина, воспламенение осуществляется свечой. Это ДВС с быстрым горением, практически при постоянном объеме; Компрессорные дизели, в которых в качестве топлива используют солярку, мазут; воспламенение осуществляется за счет высокой температуры сжатого воздуха, горение – медленное, практически при постоянном давлении; Бескомпрессорные дизели со смешанным горением: вначале при постоянном объеме, а затем при постоянном давлении. Основные характеристики или параметры цикла – это: 1) 2) 3) Эти характеристики задаются на начальном этапе проектирования на основе опыта конструирования двигателей.

Исследование работы реального поршневого двигателя целесообразно производить по диаграмме, в которой дается изменение давления в цилиндре в зависимости от положения поршня за весь цикл. Такую диаграмму, снятую с помощью специального прибора индикатора, называют индикаторной диаграммой. Площадь замкнутой фигуры индикаторной диаграммы изображает в определенном масштабе индикаторную работу газа за один цикл. Не следует смешивать индикаторную диаграмму с рабочей (p-v- диаграммой): p-v - диаграмма строится для постоянного количества вещества, а индикаторная диаграмма изображает процесс в цилиндре, количество газа в котором переменно.

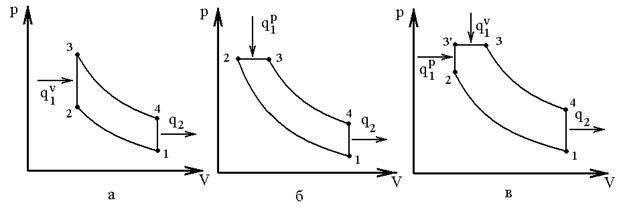

Рис 0-1 – всасывание рабочего тела 1-2 – сжатие рабочего тела 2-3 – сгорание рабочего тела, практически при постоянном объеме. 3-4 – рабочий ход 4-0 – выброс продуктов сгорания Из описания работы процесса реального ДВС видно, что он не является замкнутым. В нем имеются все признаки необратимых процессов. Анализ такого цикла с точки зрения теории тепловых процессов невозможен, а поэтому ТД исследует не реальные процессы ДВС, а идеальные. Идеальные циклы ДВС. Идеализация циклов осуществляется при принятых допущениях. На рис 42 представлены циклы: Отто с подводом тепла при

Рис 42 В этих циклах: 1-2 – адиабатное сжатие рабочего тела; 2-3 – подвод тепла к рабочему телу (для Отто по изохоре; Дизеля – по изобаре; Тринклера – часть по изохоре, а часть по изобаре) 3-4 – адиабатное расширение; 4-1 – отвод тепла по изохоре. Исходными данными для анализа являются: 1) параметры рабочего тела 2) начальные параметры 3) 4) масса рабочего тела.

Анализ цикла Тринклера Из рассмотрения циклов видно, что цикл Тринклера является обобщающим по отношению к циклам Отто и Дизеля. Порядок анализа следующий: 1. Последовательно определяют значения p, v и T в характерных точках по уравнениям [] для соответствующих процессов в двигателе. Например, для цикла Тринклера температура в точке 3:

2. На основании уравнений [] определяют количество подведенной и отведенной теплоты в каждом процессе, а также общее количество подведенной и отведенной теплоты. Например, для цикла Тринклера количество подведенной теплоты:

3. На основании уравнения [] определяют величину КПД цикла. Например, для цикла Тринклера:

4. Определяют работу цикла:

5. Определяют мощность ДВС:

Где М– масса рабочего тела участвующая в процессе; Z – число цилиндров; n – число оборотов в минуту;

6. Определяют основные размеры. Для этого при проектировании задаются параметром

Для бескомпрессорных дизелей степень сжатия воздуха Для цикла Отто (

при увеличении В значительной мере КПД Отто зависит от степени сжатия Для цикла Дизеля (

при увеличении К недостатком следует отнести наличие компрессора, применяемого для подачи топлива, на работу которого расходуется от общей мощности двигателя 6—10%, что усложняет конструкцию и уменьшает экономичность двигателя. Кроме того, необходимо иметь сложные устройства насос, форсунки и т. д. Установка имеет большой вес. Применяются тяжелые виды топлив, а в качестве начального рабочего тела – воздух. Недостатки ДВС. 1 Наличие возвратно-поступательного движения Þ «разболтка». 2 Невозможность расширять продукты сгорания до Этих недостатков лишены газовые турбинные установки (ГТУ) – это тепловые машины, в которых рабочим телом служат продукты сгорания топлива. Цикл Стирлинга

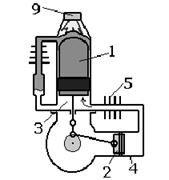

рис 45 Двухпоршневой двигатель Стирлинга

Рис 46 Рабочая и тепловая диаграммы двигателя Стирлинга 1-2 – изотермическое сжатие рабочего тела; Фаза сжатия при постоянной температуре рабочего тела: поршень-вытеснитель 1 находится вблизи верхней мертвой точки (ВМТ) и остается условно неподвижным. Газ сжимается рабочим поршнем 2, движущимся слева направо, и поступает в холодную полость 3 под поршнем-вытеснителем. Давление газа возрастает, а температура остается постоянной, так как теплота сжатия отводится через стенки цилиндра 4 и холодильник 5 в окружающую среду при температуре- 2-3 – изохорный процесс подвода тепла; Фаза нагревания при постоянном объеме: Рабочий поршень 2 находится вблизи ВМТ и перемещает холодный сжатый газ из полости 3 в горячую полость 6 над поршнем-вытеснителем. При прохождении газа через регенератор 7, заполненный пористой массой, нагретой в предыдущем цикле, его температура повышается от 3-4 – изотермическое расширение; Фаза расширения при постоянной температуре газа: поршень-вытеснитель находится вблизи нижней мертвой точки (НМТ) и остается условно неподвижным. Рабочий поршень 2 под действием давления газа движется справа налево, происходит расширение горячего газа в полости 6. Полезная работа, совершаемая рабочим поршнем 2, через кривошипно-шатунный механизм 8 передается на вал двигателя. Давление в цилиндрах двигателя падает, а температура газа в горячей полости 6 остается постоянной, так как к нему подводится тепло от горячего источника (от горелки 9) через теплообменник-нагреватель 10 и стенки цилиндра 11 при температуре - Рабочий поршень 2 в этой части цикла одновременно сжимает газ, находящийся в герметичной буферной емкости-картере 12. Запасенная таким образом энергия идет на сжатие газа в процессе фазы 1) следующего цикла. 4-1 – отвод тепла по изохоре. Фаза охлаждения при неизменном объеме: Рабочий поршень 2 находится вблизи НМТ и остается условно неподвижным. Поршень-вытеснитель 1 движется к ВМТ и перемещает газ, оставшийся в горячей полости 6, в холодную полсть 3. При прохождении через регенератор 7 горячий газ отдает свое тепло пористой массе и охлаждается. Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газа в них продолжает падать и достигает минимального значения.

|

||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |

– степень сжатия;

– степень сжатия; – степень повышения давления при изохорном подводе тепла;

– степень повышения давления при изохорном подводе тепла; – степень предварительного расширения при изобарном подводе тепла.

– степень предварительного расширения при изобарном подводе тепла.

(быстрое горение); Дизеля с подводом тепла при

(быстрое горение); Дизеля с подводом тепла при  (медленное горение, воздух сжимается в цилиндре двигателя, а жидкое топливо распыляется сжатым воздухом от компрессора); Тринклера с подводом тепла при

(медленное горение, воздух сжимается в цилиндре двигателя, а жидкое топливо распыляется сжатым воздухом от компрессора); Тринклера с подводом тепла при  (смешанное горение, Жидкое топливо топливным насосом подается через топливную форсунку в головку цилиндра в виде мельчайших капелек. Попадая в нагретый воздух, топливо самовоспламеняется и горит в течение всего периода, пока открыта форсунка: в начале при постоянном объеме, а затем при постоянном давлении).

(смешанное горение, Жидкое топливо топливным насосом подается через топливную форсунку в головку цилиндра в виде мельчайших капелек. Попадая в нагретый воздух, топливо самовоспламеняется и горит в течение всего периода, пока открыта форсунка: в начале при постоянном объеме, а затем при постоянном давлении).

,

,  ,

,  ;

; ,

,  ;

; ,

,  ,

,  – из опыта конструирования

– из опыта конструирования

[Вт];

[Вт]; – механический КПД;

– механический КПД; – индикаторный КПД;

– индикаторный КПД; (где Н – величина хода поршня, а d – его диаметр)

(где Н – величина хода поршня, а d – его диаметр) ;

; ;

; ,

,  ,

,  . При увеличении

. При увеличении  ) КПД зависит только от

) КПД зависит только от

).

). ):

):

(

( ),

),  и уменьшении

и уменьшении  – КПД увеличивается.

– КПД увеличивается. , т.к. это приводит к увеличению хода поршня, увеличению времени хода поршня и Þ снижению мощности.

, т.к. это приводит к увеличению хода поршня, увеличению времени хода поршня и Þ снижению мощности.

до

до  . Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газ в них повышается и достигает максимального значения.

. Так как при этом суммарный внутренний объем цилиндров двигателя остается постоянным, давление газ в них повышается и достигает максимального значения. .

.