Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование и расчет металлорежущего инструмента ⇐ ПредыдущаяСтр 5 из 5

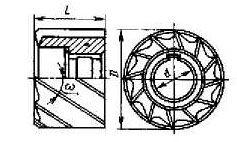

Для расчета выбираем фрезу торцовую из быстрорежущей стали для обработки плоской поверхности на операции 002 – карусельно-фрезерная.

Рис. 10.1 – фреза торцовая насадная из быстрорежущей стали.

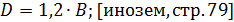

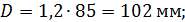

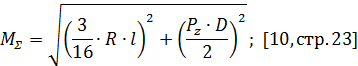

Конструкцию фрезы рекомендуется выбирать по ГОСТ 24359-80, присоединительные размеры – по ГОСТ 27066-86. 1) Исходные данные: · Заготовка – отливка; · Материал заготовки – алюминиевый сплав АК7М2Мг; · Предел прочности материала заготовки – σв = 300 Мпа; · Твердость материала заготовки – HB 85; · Требуемая шероховатость – Ra 10; · Ширина обрабатываемой поверхности – B = 85 мм; · Расстояние между оправками – l = 500 мм; · Общий припуск на обработку – h = 2 мм; · Глубина резания – t = 2мм; · Характер обработки – окончательная; торцовое фрезерование плоской поверхности; · Модель станка – Карусельно- фрезерный 621; 2) Расчет диаметра фрезы: Диаметр фрезы рассчитываем по формуле: для чистовой обработки

Выбираем ближайший больший диаметр фрезы из стандартного ряда при знаменателе прогрессии φ = 1,26: [11, стр. 20]

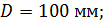

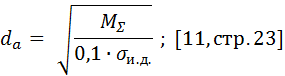

3) Расчет диаметра фрезы под оправку:

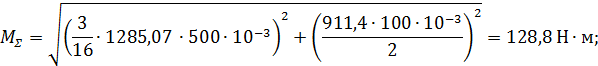

M 𝛴– суммарный момент при изгибе и скручивании оправки, Н·м; 𝜎и.д. = 250 МПа – допустимое напряжение на изгиб оправки; [10, стр. 23]

R –равнодействующая сил, Н; R = 1,41· Pz; l = 500 мм– расстояние между опорами фрезерной оправки, мм; Pz – сила резания при фрезеровании, Н; Pz =911,4 Н R = 1,41· 911,4 = 1285,07 Н;

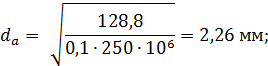

Рассчитанное значение диаметра посадочного отверстия округляем до целого и принимаем ближайший диаметр отверстия фрезы по ГОСТ 9304-69: da = 16мм; 4) Корректировка значения заданного числа зубьев фрезы.

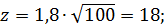

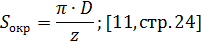

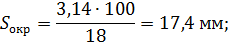

Принимаем число зубьев z = 18. 5) Определение шага зубьев фрезы. Окружной шаг:

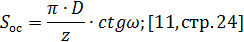

Осевой шаг:

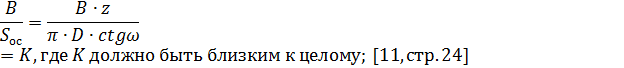

6) Проверка рассчитанных величин z и Процесс фрезерования можно считать равномерным при выполнении следующего условия:

Коэффициент K близок по значению к целому, следовательно, условие выполняется. 7) Выбор шпоночного паза: По ГОСТ 9472-90 выбираем размеры шпоночного паза:

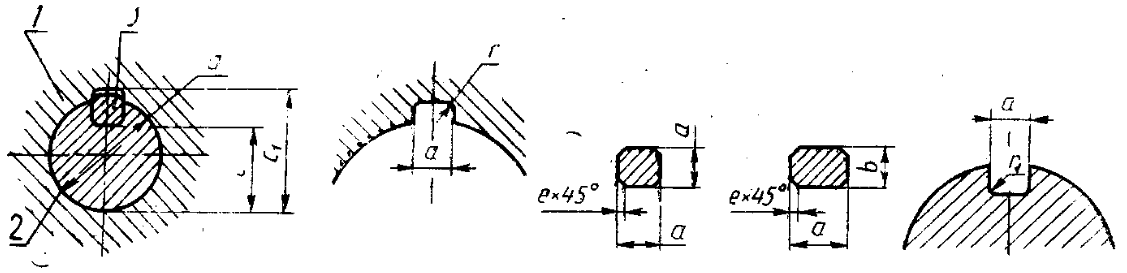

Рис. 10.2 – геометрические параметры шпоночного паза.

8) Определяем геометрические параметры рабочей части фрезы:

χ = 45°; χ1 = 45°; Параметры режущей части ножей фрезы по ГОСТ 24359-80: α = 12° – главный задний угол; γ = 3° – передний угол; φ = 30° – главный угол в плане; α1 = 18° – вспомогательный задний угол; λ = 9° – угол наклона главной режущей кромки; L = 42 мм; H = 18 мм; B = 12 мм;

9) Выбираем материал фрезы Р6М5 10) Допуски и на основные элементы фрезы и другие технические требования принимаем по ГОСТ 8721 – 69*, предельные отклонения размеров рифлений – по ГОСТ 2568 – 71*.

Заключение В данном курсовом проекте был разработан технологический процесс механическ0ой обработки корпуса воздухораспределителя. Были рассчитаны припуски на обработку данной детали, режимы резания, был произведен расчет приспособления, применяемого в данном технологическом процессе, выявлена и рассчитана размерная цепь, а так же рассчитан и спроектирован металлорежущий инструмент. В результате выполнения работы организовывалась работа с технологической документацией, с технической литературой и ГОСТами.

Список использованной литературы 1) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль. гос. техн. ун-т. Ярославль, 2007 – 59 с. 2) Косилова А.Г., Мещеряков Р.К., Калинин М.А.: Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М., «Машиностроение», 1976, 288с. с ил. 3) Расчет припусков и межпереходных размеров в машиностроении: Учеб. пособ. для машиностроит. спец. вузов/ Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский; под ред. В.А. Тимирязева. – М.: Высш. шк., 2004 – 272 с.: ил. 4) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль. гос. техн. ун-т. Ярославль, 1998 – 32 с. 5) Справочник технолога-машиностроителя: В 2-х т. Т.2 / Под ред. А.Г.Косиловой, Р.К.Мещерекова. – М.: Машиностроение, 1986. 6) Н.А. Нефедов, К.А. Осипов. Сборник задач и примеров по резанию металлов и режущему инструменту – М.: Машиностроение, 1990.

7) Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б.Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 1 /Под ред. Б.Н. Вардашкина, А.А. Шатилова, 1984. 592 с., ил. 8) Антонюк В.Е., Королев В.А., Башеев С.М.: Справочник конструктора по расчету и проектированию станочных приспособлений. Минск. «Беларусь», 1969. 392 с. 9) Дипломное проектирование по технологии машиностроения: [Учеб. пособие для вузов / В.В. Бабук, П.А. Горезко, К.П. Забродин и др.] Под общ. ред. В.В. Бабука. – Мн.: Выш. школа, 1979. – 464 с., ил. 10) Г.Г. Иноземцев. Проектирование металлорежущего инструмента– М: Машиностроение 1984. – 272 с. 11) Проектирование и расчет металлорежущего инструмента: Метод. указания и задания /Сост. М.И. Иродов. – Яросл. политехн. ин-т. – Ярославль. 1993. – 40 с.

Приложение

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 164; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.162.247 (0.008 с.) |

[10, стр. 25, табл. 3.5]

[10, стр. 25, табл. 3.5]

на условие равномерного фрезерования.

на условие равномерного фрезерования.