Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Операция 025 вертикально-сверлильная

8.2.1. Рассверливание отверстия до выхода в полость, выдерживая размеры: 31 8.2.1.1. Расчет режимов резания:

1) Исходные данные: · Заготовка – отливка; · Материал заготовки – алюминиевый сплав АК7М2Мг; · Предел прочности материала заготовки – σв = 300 Мпа; · Твердость материала заготовки – HB 85; · Глубина сквозного отверстия – l = 20 мм; · Общий припуск на обработку – · Глубина резания – · Характер обработки – рассверливание отверстия. · Модель станка –агрегатный сверлильный;

2) Параметры режущего инструмента: Сверло спиральное по ГОСТ 10903-77: Материал рабочей части – быстрорежущая сталь Р6М5; Геометрические параметры: D = 23 мм; L = 253 мм; l = 155мм;

3) Выбираем величину подачи: Выбираем максимально допустимую по прочности сверла подачу. S = 0,89 мм/об; [5, стр. 277, табл. 25]

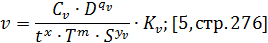

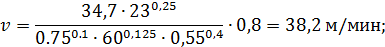

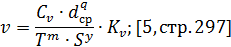

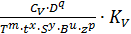

4) Рассчитываем скорость резания:

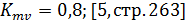

С v – постоянная, значение берется из справочника; D – диаметр сверла; q, у,m,x – показатели степени для конкретных условий обработки; Т – средний период стойкости, мин; S – подача, мм/об; Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц. С v = 34,7; q = 0,25; y = 0,4; m = 0,125; x=0,1[5, стр. 278] Т = 75 мин; [5, стр.280] Kv = Kmv · Kuv · Klu; [5, стр. 276] Kmv – поправочный коэффициент, учитывающий обрабатываемый материал; Kuv – поправочный коэффициент, учитывающий материал инструмента; Klv – поправочный коэффициент, учитывающий глубину сверления

Kuv= 1,0; [2, стр.263]; Klv = 1,0; [2,стр. 280]; Kv = 0,8·1·1 = 0,8;

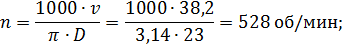

5) Рассчитываем частоту вращения шпинделя:

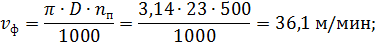

По паспорту стана выбираем n п = 500 об/мин; 6) Рассчитываем фактическую скорость резания:

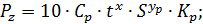

7) Определяем осевую составляющую силы резания по формуле:

Ср – постоянная, значение берется из справочника; q, у – показатели степени для конкретных условий обработки для каждой из составляющих силы резания; S – подача, мм/об; Cp = 9,8; qp = 1,0; yp = 0,7; [5, стр. 281] Kp – поправочный коэффициент на осевую составляющую силы резания Kp =1; [5, стр. 280]

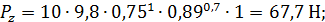

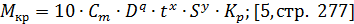

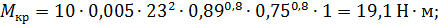

8) Рассчитываем крутящий момент:

С m – постоянная, значение берется из справочника; q, y, x– показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента; S – подача, мм/об; D – диаметр сверла, мм; Kp – поправочный коэффициент на осевую составляющую силы резания.

Cm = 0,005, q = 2,0; y = 0,8; x=0,8 [5, стр. 281] Kp = 1; [5, стр. 265, табл. 10]

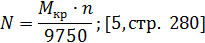

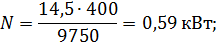

9) Рассчитываем мощность резания:

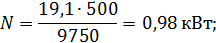

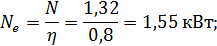

10) Рассчитываем эффективную мощность резания:

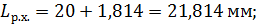

Мощность привода шпинделя станка N ст = 2,2 кВт è станок пригоден для использования на этой операции. 8.2.1.2. Расчет нормы времени: 1) Определяем длину рабочего хода:

l 1= 5 мм– величина врезания и перебега режущего инструмента;

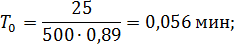

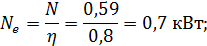

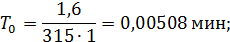

2) Находим основное время:

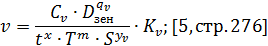

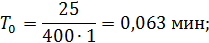

8.2.2. Зенкеровать отверстие под резьбу К3/4” 8.2.2.1. Расчет режимов резания: 1) Исходные данные: · Заготовка – отливка; · Материал заготовки – алюминиевый сплав АК7М2Мг; · Предел прочности материала заготовки – σв = 300 Мпа; · Твердость материала заготовки – HB 85; · Глубина зенкерования – l = 20 мм; · Глубина резания – · Модель станка – агрегатный сверлильный многошпиндельный; 2) Параметры режущего инструмента: Зенкер конический ГОСТ 16858-71. Материал рабочей части – быстрорежущая сталь Р6М5; Геометрические параметры: D зен = 24 мм; 3) Выбираем величину подачи: S = 1 мм/об; [5, стр. 277, табл. 25] 4) Рассчитываем скорость резания:

С v – постоянная, значение берется из справочника; x, q, у, m – показатели степени для конкретных условий обработки; Т – средний период стойкости, мин; S – подача, мм/об; Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц. С v = 27,9; q = 0,2; y = 0,4; m = 0,125; x=0,1[5, стр. 278] Т = 40 мин; [5, стр.280] Kv = Kmv · Kuv · Klu; [5, стр. 276] Kmv – поправочный коэффициент, учитывающий обрабатываемый материал; Kuv – поправочный коэффициент, учитывающий материал инструмента; Klv – поправочный коэффициент, учитывающий глубину сверления

Kuv= 1,0; (2, стр.263); Klv = 1,0; (2,стр. 280); Kv = 0,8·1·1 = 0,8;

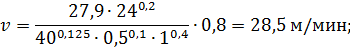

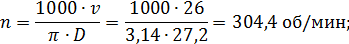

5) Рассчитываем частоту вращения шпинделя:

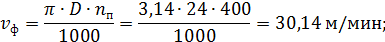

По паспорту стана выбираем n п = 400 об/мин; 6) Рассчитываем фактическую скорость резания:

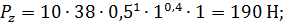

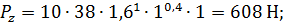

7) Определяем осевую составляющую силы резания по формуле:

Ср – постоянная, значение берется из справочника; y, x – показатели степени для конкретных условий обработки для каждой из составляющих силы резания; S – подача, мм/об; Cp = 38; x = 1,0; yp = 0,4; [5, стр. 281] Kp – поправочный коэффициент на осевую составляющую силы резания

Kp =1; [5, стр. 280]

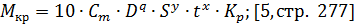

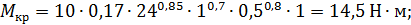

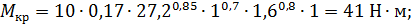

8) Рассчитываем крутящий момент:

С m – постоянная, значение берется из справочника; q, у, x – показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента; S – подача, мм/об; D – диаметр отверстия, мм; Kp – поправочный коэффициент на осевую составляющую силы резания. Cm = 0,17; q = 0,85; x= 0,8;y=0,7 [5, стр. 281] Kp = 1; [5, стр. 265, табл. 10]

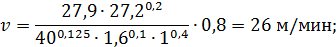

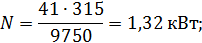

9) Рассчитываем мощность резания:

10) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВт è станок агрегатный сверлильный модели пригоден для использования на этой операции.

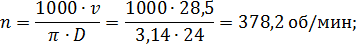

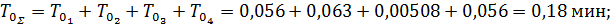

8.2.2.2. Расчет нормы времени: 1) Определяем длину рабочего хода:

l 1= 5 мм– величина врезания и перебега режущего инструмента;

2) Находим основное время:

8.2.3. Зенковать фаску, выдерживая размер 1,6×45°. 8.2.3.1. Расчет режимов резания: 1) Исходные данные: · Заготовка – отливка; · Материал заготовки – алюминиевый сплав АК7М2Мг; · Предел прочности материала заготовки – σв = 300 Мпа; · Твердость материала заготовки – HB 85; · Длина зенкования – l = 1,6 мм; · Модель станка – агрегатный сверлильный;

2) Параметры режущего инструмента: Зенковка коническая по ГОСТ 14953-80: обозначение 2353-0136 Материал режущей части – быстрорежущая сталь Р6М5. Геометрические параметры: D =31,5 мм; L = 124 мм; l = 32 мм; конус морзе – 2; 3) Выбираем величину подачи: S = 0,76 мм/об; [5, стр. 277, табл. 25] 4) Рассчитываем скорость резания:

С v – постоянная, значение берется из справочника; x, q, у, m – показатели степени для конкретных условий обработки; Т – средний период стойкости, мин; S – подача, мм/об; Kv – суммарный поправочный коэффициент, учитывает фактические условия резания, данные берутся из таблиц. С v = 27,9; q = 0,2; y = 0,4; m = 0,125; x=0,1[5, стр. 278] Т = 40 мин; [5, стр.280] Kv = Kmv · Kuv · Klu; [5, стр. 276] Kmv – поправочный коэффициент, учитывающий обрабатываемый материал; Kuv – поправочный коэффициент, учитывающий материал инструмента; Klv – поправочный коэффициент, учитывающий глубину сверления

Kuv= 1,0; (2, стр.263); Klv = 1,0; (2,стр. 280); Kv = 0,8·1·1 = 0,8;

5) Рассчитываем частоту вращения шпинделя:

По паспорту стана выбираем n п = 315 об/мин; 6) Рассчитываем фактическую скорость резания:

7) Определяем осевую составляющую силы резания по формуле:

Ср – постоянная, значение берется из справочника; y, x – показатели степени для конкретных условий обработки для каждой из составляющих силы резания; S – подача, мм/об; Cp = 38; x = 1,0; yp = 0,4; [5, стр. 281] Kp – поправочный коэффициент на осевую составляющую силы резания Kp =1; [5, стр. 280]

8) Рассчитываем крутящий момент:

С m – постоянная, значение берется из справочника; q, у, x – показатели степени для конкретных условий обработки для каждой из составляющих крутящего момента; S – подача, мм/об; D – диаметр отверстия, мм; Kp – поправочный коэффициент на осевую составляющую силы резания. Cm = 0,17; q = 0,85; x= 0,8;y=0,7 [5, стр. 281] Kp = 1; [5, стр. 265, табл. 10]

9) Рассчитываем мощность резания:

10) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВт è станок агрегатный сверлильный модели пригоден для использования на этой операции. 8.2.3.2. Расчет нормы времени: 1) Находим основное время:

8.2.4. Нарезание резьбы, выдерживая размер К3/4'' ГОСТ 6111-52. 8.2.4.1. Расчет режимов резания: 1) Исходные данные: · Заготовка – отливка; · Материал заготовки – алюминиевый сплав АК7М2Мг; · Предел прочности материала заготовки – σв = 300 Мпа; · Твердость материала заготовки – HB 85; · Длина резьбы – l = 20 мм; · Модель станка – агрегатный сверлильный многошпиндельный;

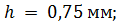

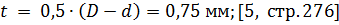

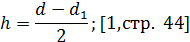

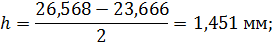

2) Параметры режущего инструмента: Метчик К3/4'' по ГОСТ 6227-80: Обозначение 2680-0009 Материал режущей части – быстрорежущая сталь Р6М5. Геометрические параметры: Число шагов = 14; P = 1,814 мм – шаг резьбы; L = 95 мм; l = 32 мм – длина режущей части; l 1 = 21 мм – длина хвостовика; 3) Параметры нарезаемой резьбы: d = 26,568 мм – наружный диаметр в основной плоскости; d 1 = 23,666 мм – внутренний диаметр резьбы в основной плоскости; d ср = 25,117мм – средний диаметр; 4) Определяем высот профиля резьбы:

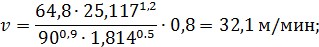

5) Определяем глубину резания: t = h = 1,451 мм; [1, стр. 44] 6) Определяем величину подачи: Величина подачи при нарезании резьбы равна шагу резьбы. S = P = 1,814мм/об; [1, стр. 44] 7) Рассчитываем скорость резания:

Коэффициент Cv и показатели степеней находим из таблиц [5, стр. 296, табл. 49]: Cv = 64,8; q = 1,2; m = 0,9; y = 0,5; T = 90 мин – стойкость инструмента; Kv = Kmv · Kuv · Kτu – общий поправочный коэффициент; [5, стр. 297] Kmv = 1; [5, стр. 298, табл. 50] Kuv = 1; [5, стр. 298, табл. 50] Kτu = 0,8; [5, стр. 298, табл. 50] Kv = 1·1·0,8 = 0,8;

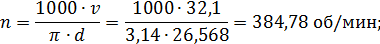

8) Рассчитываем частот вращения шпинделя:

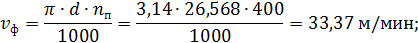

По паспорту стана выбираем n п = 400 об/мин; 9) Рассчитываем фактическую скорость резания:

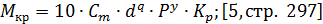

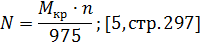

10) Рассчитываем крутящий момент:

Коэффициент Cm и показатели степеней находим из таблиц [5, стр. 298, табл. 51]: Cm = 0,013; q = 1,4; y = 1,5; Kp = 1 – поправочный коэффициент; [5, стр. 198, табл. 50]

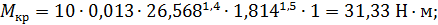

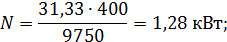

11) Рассчитываем мощность резания:

12) Рассчитываем эффективную мощность резания:

Мощность привода шпинделя станка N ст = 2,2 кВт è станок агрегатный сверлильный модели пригоден для использования на этой операции. 8.2.4.2. Расчет нормы времени: 1) Определяем длину рабочего хода:

l 1= 1,814 мм– величина врезания и перебега режущего инструмента;

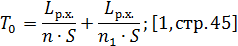

2) Находим основное время:

n1 = 455 об/мин – частота обратного вращения шпинделя;

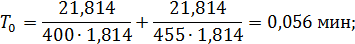

8.2.5. Расчет штучного времени для всей операции: 1) Находим суммарное основное время:

2) Находим вспомогательное время: Вспомогательное время составляет 50% от основного времени. [1, стр. 42] T в = 0,18·0.5 = 0,09 мин; 3) Вычисляем оперативное время: T оп = T 0 + T в; [1, стр. 42]

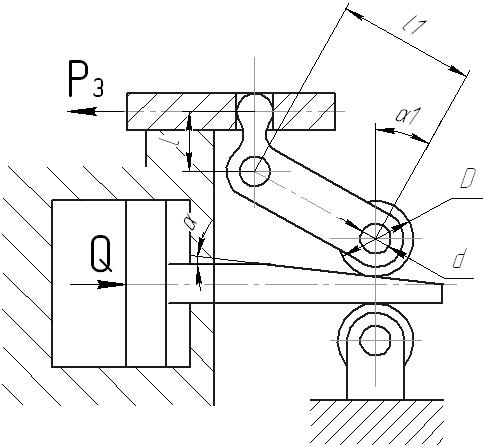

T оп = 0,18 + 0,09 = 0,27 мин; 4) Находим время обслуживания рабочего места: Время обслуживания рабочего места составляет 5% от оперативного времени. T обс. = 0, 27·0,05 = 0,0135 мин; 5) Находим время перерывов на отдых: Время перерывов на отдых составляет 5% от оперативного времени. T отд. = 0,27·0,05 = 0,0135 мин; 6) Вычисляем норму штучного времени: T ш = T оп + T обс. + T отд.; [1, стр. 42] T ш = 0, 27 + 0,0135 + 0,0135 = 0,297 мин; Расчет приспособления Рассчитать и спроектировать приспособление для фрезерования торцевой поверхности на карусельно-фрезерном станке модели 621 (операция 002- карусельно-фрезерная). 9.1.Силовой расчет: 9.1.1.Скорость резания V, м/мин: Глубина резания t=1 мм; V= V=72,56м/мин; 9.1.2.Частота вращения шпинделя n, об/мин: n= Действительная скорость резания Vд=78,5 м/мин; 9.1.3.Осевая сила резания Pz, Н: Pz=911,4Н. 9.1.4.Расчет пневматического зажимного механизма ведем по [7,стр.410]: Кз Кз=К0*К1*К2*К3*К4*К5*К6, где K 0 = 1,5 – гарантированный коэффициент запаса; [7, стр. 382] K 1 = 1,2 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки; [7, стр. 382] K 2 = 1– коэффициент, учитывающий увеличение сил резания вследствие затупления инструмента; [7, стр. 382, табл. 2] K 3 = 1 – коэффициент, учитывающий увеличения сил резания при прерывистом резании; [7, стр. 383] К 4 = 1 – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом; [7, стр. 383] K 5 = 1– коэффициент, характеризующий эргономику немеханизированного ЗМ; [7, стр. 383] К6 = 1 – коэффициент, учитывающийся только при наличии моментов стремящихся повернуть заготовку, установленную плоской поверхностью; [7, стр. 383] l=30 мм; l1=30 мм; η=0,85…0,95 (КПД рычажного механизма); i=1,7 (передаточное отношение при угле скоса клина 20°) Q= Схема зажимного механизма:

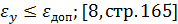

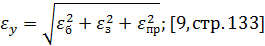

9.1.5. Выбираем пневмопривод, т.к. он имеет следующие преимущества перед гидроприводом: · Отсутствует специальный источник давления, т.к. линии сжатого воздуха имеются на большинстве заводов; · Нет возвратных трубопроводов, т.к. отработанный воздух выпускают в окружающую среду; · Простые аппаратура и арматура; Определяем диаметр пневмопривода по [7,стр.432]: D=1.13 где р=0,63- избыточное давление сжатого воздуха, Мпа. Принимаем стандартное значение D=100 мм. Выбираем встроенный пневмоцилиндр обозначение: 7020-0237 исполение 2 ГОСТ 15608-81. 9.2.Расчет приспособления на точность: Для обеспечения необходимой точности обрабатываемой детали должно соблюдаться условие:

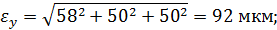

Погрешность установки заготовки на выполняемой операции или переходе определяется по формуле:

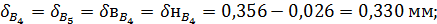

ε з = 0,05 мм – погрешность закрепления; [9, стр. 145, табл. 3.24] ε пр = 0,05 мм – погрешность положения заготовки, которая является следствием неточности изготовления приспособления и износа его базирующих элементов; [9, стр. 133] Погрешность базирования равна допуску на размер базирующего отверстия: ε б = 0,058 мм;

δ = 300 мкм – допуск на размер детали, обрабатываемый в приспособлении;

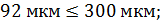

Условие Выявление и расчет размерной цепи приспособления: 1) При соединении корпуса и крышки винтами обеспечивается гарантированный зазор за счет несоосности отверстий под винт в крышке и корпусе. Замыкающим звеном цепи В Δ назначаем межосевое расстояние отверстий в крышке. Тогда составляющими звеньями цепи будут межосевое расстояние отверстий в корпусе В 1 = 60 мм, а также величины зазоров между осями отверстий в корпусе (В 4; В 5) и осями отверстий в крышке (В 2; В 3).

Рис. 9.2 – эскиз крепления крышки к корпусу приспособления.

2) Уравнение размерной цепи:

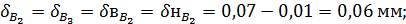

3) Величину допуска звена B 1 выбираем по табл. 5 с. 24 в зависимости от номинального размера для одиннадцатого квалитета точности. Принимаем δВ 1=0,190 мм. Звенья В 2, В 3 являются зазорами в соединении вал-отверстие,поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором H 9/ f 9 и выбираем по таблицам предельные отклонения. Н 9: EI = 0 мкм; ES = +30 мкм. f 9: ei = -10 мкм; es = -40 мкм. Схема полей допусков представлена на рисунке 4:

Рис. 9.4 - схема полей допусков соединения вал-отверстие. Из схемы видно, что размеры звеньев будут равны В 2 = В 3 = Поля допусков рассчитываем по формуле:

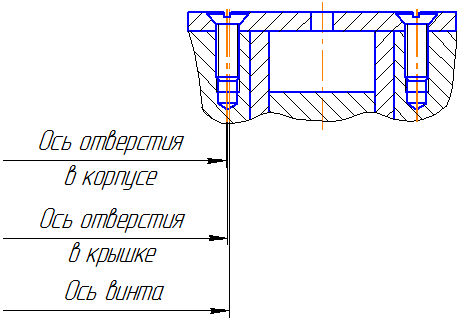

Звенья В 4, В 5 являются зазорами резьбовогосоединения, поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором 6 Н /6 g. По табл. 8,9 с. 27-28 выбираем предельные отклонения наружной и внутренней резьб в зависимости от диаметра и шага резьбы. 6 Н: ES = +150 мкм. 6 g: ei = -260 мкм; es = -26 мкм. Схема полей допусков этого соединения представлена на рисунке 5:

Рис. 9.5 – схема полей допусков резьбового соединения.

Из схемы видно, что размеры звеньев будут равны В 4 = В 5 = Поля допусков рассчитываем по формуле:

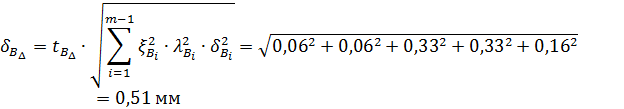

4) Находим поле допуска замыкающего звена методом неполной взаимозаменяемости. Примем, что значение процента риска Р = 0,27%, следовательно коэффициент риска t В Δ = 3. Закон распределения размеров близок к закону нормального распределения.

Таким образом, размер межосевого расстояния отверстий в крышке равен: B Δ = 60±0,25 мм.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 216; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.41.187 (0.164 с.) |

; Ø23

; Ø23

=231,5 об/мин; nф=250 об/мин;

=231,5 об/мин; nф=250 об/мин; Рz=Q

Рz=Q

=

=  =4077,3 Н

=4077,3 Н

=90,9 мм

=90,9 мм

выполняется, следовательно, приспособление обеспечивает заданную точность получаемого размера.

выполняется, следовательно, приспособление обеспечивает заданную точность получаемого размера.

Рис. 9.3 Схема размерной цепи.

Рис. 9.3 Схема размерной цепи.

.

.

.

.