Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1.4 Сооружения для выдачи нефтепродуктовСодержание книги

Поиск на нашем сайте

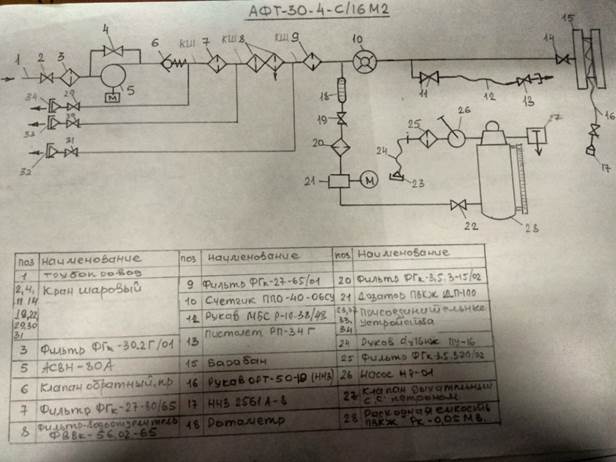

Тема 1.4 Сооружения для выдачи нефтепродуктов Фильтры тонкой очистки: назначение, конструкция, принцип работы

ТФ-10 – топливный фильтр, предназначен для очистки светлых нефтепродуктов от твердых нерастворимых частиц загрязнений. Монтируется на пунктах налива ТЗ. Работоспособны в температурном диапазоне от -50С до +50С.

Конструктивно представляет собой вертикальный цилиндрический корпус из коррозионностойкой стали. Устанавливается на 4х опорах, в которых имеются отверстия для крепления его с помощью болтов к фундаменту. Сверху корпус закрывается съемной крышкой, герметичность ее обеспечивается прокладкой из топливо стойкого материала, а плотность прилегания откидным винтами пи гайками. На крышке имеется винтовое устройство стравливания давления в полости фильтра. На боковой стенке фильтра расположен входной присоединительный фланцевый патрубок. В центре днища выведен выходной присоединительный фланцевый парубок, рядом располагается кран для слива топлива из корпуса фильтра. Внутри корпуса в центральной его части располагается опорная труба, которая напрямую сообщена с выходным патрубком. На трубу монтируется пакет фильтров 8Д2.966.063

ТФ-60 изготавливается в трех модификациях: · ТФа-60 · ТФк-60 · Тфу-60 По сравнению с ТФ-10 оснащен двумя манометрами, двумя шаровыми трубками на входном и выходном присоединительных фланцевых патрубках для отбора проб топлива, и индикатором потока. В ТФ-60 используется та же элементная база что и в ТФ-10, но в нем отсутствует объемный пакет элементов. Элементы устанавливаются и закрепляются на вертикальных направляющих металлического диска, горизонтально встроенного в нижнюю внутреннюю часть корпуса. Тема 1.4 Сооружения для выдачи нефтепродуктов Тема 1.4 Сооружения для выдачи нефтепродуктов Назначение, конструкция, принцип работы, характеристика вертикальных фильтров-водоотделителей высокой пропускной способности.

Тема 1.4 Сооружения для выдачи нефтепродуктов Тема 1.4 Сооружения для выдачи нефтепродуктов Тема 1.4 Сооружения для выдачи нефтепродуктов Конструкция, принцип работы, техническая характеристика дозаторов ПВКЖ переносного типа. Дозаторы переносного типа могут использоваться на пунктах налива ТЗ и непосредственно при заправке ВС. Конструктивно представляет собой вертикальную цилиндрическую ёмкость из коррозионной стойкой стали вместимостью 50 л, к днищу которых крепятся опорные кронштейны, кран сливы ПВК-жидкости и штатный узел сливаю На крышке ёмкости размещены патрубок с сетчатым фильтром и крышка для заполнения ёмкости ПВК-Ж, указатель объем ПВК-Ж в топливе, на шкале которого размещено контрольное окно дренажной форсунки и две рукоятки. Основным рабочим узлом дозаторов является смеситель -- это составная труба переменного сечения, горизонтально встроенная внутри ёмкости. Имеет два ввода через стенки: один вывод оборудован штуцером для подключения наконечника нижней заправке, на другом выводе установлено рукоятка переключения дозировки ПВК-Ж и закреплён раздаточный рукав с внутренним диаметром 50 мм и длиной 3,5 метра с наконечником нижней заправки. Внутри смесителя, полость которого омываются потоком топлива, встроен плунжерный насос регулируемой подачи, клапанное устройство, две форсунки для подачи ПВК-жидкости в поток топлива. Дренажные форсунка обеспечивают возврат в ёмкость излишек подаваемый насосам ПВК-жидкости. Насос приводится в действие за счет энергии потока топлива. Две форсунки работают при установке рукоятки переключение в положении 0,3 %. Тема 1.4 Сооружения для выдачи нефтепродуктов Тема 1.4 Сооружения для выдачи нефтепродуктов Тема 1.4 Сооружения для выдачи нефтепродуктов Техническая характеристика

Тема 1.4 Сооружения для выдачи нефтепродуктов 1.4.1 Методы очистки нефтепродуктов от загрязнений. Фильтрация – требования к процессу: его характеристика. План: 1. Общие сведения о загрязнениях Н/П. 2. Методы очистки нефтепродуктов от загрязнений. 3. Фильтрация – требования к процессу: его характеристика.

1. Обобщение данных по эксплуатационной надежности топливных систем показывают, что примерно 33% всех аварий и катастроф, 50% отказов реактивных двигателей (РД)происходит из-за наличия в топливе загрязнений. Под загрязнением понимаются все инородные включения в топливе, имеющие свойства, отличные от свойств топлива – твердые частицы, капли воды, смолы, колонии бактерий и продукты их жизнедеятельности и т.п. Доказано, что чем меньше загрязнений в топливе, тем более надежна топливная система и больше срок службы ее агрегатов и авиадвигателей. Прежде чем попасть в баки ВС топливо проходит длительный путь – хранение в резервуарах НПЗ, транспортировка, сливо-наливные операции, хранение в резервуарах склада авиапредприятия, перекачка его по трубопроводам, доставка к месту заправки в ТЗ. При этом загрязнение топлива идет непрерывно. Основным источником загрязнений является атмосферная пыль, которая попадает в топливо через систему дренажа, при хранении в резервуарах, через заливные горловины при открытой заправке ВС. Пыль в атмосфере представляет собой типичную дисперсную систему с размером пылинок до 100 мкм. Измерения показали, что в одном метре воздуха количество пылинок может изменяться от 10 до 200000. Состав минеральной части атмосферной пыли, твердость его компонентов и гранулометрическая характеристика пыли в % по массе могут быть различными в зависимости от региона, времени года и других факторов. Загрязнения в топливо попадают при обслуживании системы, при небрежном монтаже агрегатов, гибких рукавов и трубопроводов, через незаглушенные соединительные узлы, из-за загрязненности инструментов, заправочных средств, одежды обслуживающего персонала. При длительном хранении в условиях положительных температур в топливах могут развиваться колонии микроорганизмов, водорослей и грибков. В основном их наблюдают на границе топливо-вода в отстойной зоне. 2. Повышенный износ агрегатов топливной автоматики приводит к их отказу, что может быть причиной аварии или катастрофы ВС. К аналогичным последствиям приводит и наличие в топливе свободной воды. Используются различные способы очистки жидкости (авиатоплива) от нерастворимых частиц загрязнений, в тои числе способы очистки в силовых полях – гравитационных, центробежных, магнитных и др., фильтрация. Силовые очистители имеют незначительное гидравлическое сопротивление и могут выполняться в термостойком варианте, но, как правило, имеют большую массу и требуют специальный источник энергии. Очистка в гравитационном поле. Каждая частица загрязнений в покоящейся жидкости находится под действием силы веса и выталкивающей силы. Если удельный вес частицы больше удельного веса жидкости, частица осаждается на дно емкости и наоборот, если частица имеет меньший удельный вес, чем жидкость, то она всплывает. Движению частицы оказывает сопротивление сила вязкого трения, конвективные потоки. Наблюдения показали, что в летний период при хранении ТС-1 в наземных резервуарах не осаждаются частицы размером менее 15 мкм. Время отстаивания можно оценить по формуле

Для осаждения капли воды, размером 40 мкм в ТС-1 на 1 метр взлива потребуется 1 час, 20 мкм – 6 часов. Частицы загрязнений имеют большую плотность, чем вода => осаждаются быстрее. Очистка в центробежном поле. При вращении жидкости на каждую частицу загрязнений действует центробежная сила.

Если удельный вес частицы больше удельного веса жидкости, то под действием центробежной силы частицы начинают двигаться к периферии и осаждаются на внутренней поверхности ротора, что используется в конструкции современных гидроочистителей, при этом удаляются частицы загрязнений размером 1,5 и более мкм. Критическая скорость потока через очиститель, при превышении которой из очистителя будут выноситься частицы загрязнений равна 5 м/с. Отсюда критический расход, соответствующий началу укоса частиц:

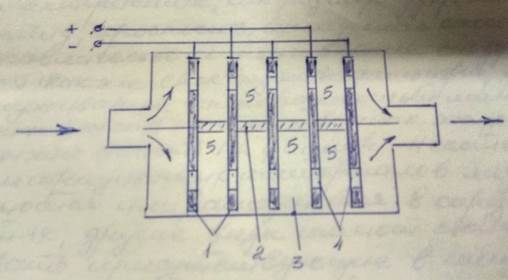

Очистка в магнитном поле. Ферромагнитные частицы загрязнений в топливе могут составить 65% от общего количества загрязняющих частиц. Конструкции магнитных очистителей изготовлены так, что вся очищающая жидкость пропускается через область большого по величине магнитного потока. Анализ загрязнений, улавливаемых магнитным фильтром показал, что на очистителе удерживается не только ферромагнитные включения, но и значительная доля немагнитных частиц. Наиболее хорошо магнитные очистители задерживают частицы размером 0,4-4 мкм. Обычно в магнитных очистителях используется поле постоянного магнита, но имеются и с электромагнитами. Очистка в электрическом поле заключается в том, что если жидкость вместе с находящимися в ней частицами загрязнений подвергнуть силовому воздействию электрического поля, то частицы, следуя законам электростатики, начнут совершать движение, которым можно управлять: осаждать частицы на поверхности электродов, отделить от основного потока жидкости, вызывать укрупнение. Поляризация частиц в электрическом поле, повышение заряда да них интенсифицирует процесс обеспечивая тонкость очистки 1-3 мин при малом гидравлическом сопротивлении и возможности удалении накопленных загрязнений без разборки агрегатов, к котором относятся следующие марки электроочистителей: ЭОТ, ЭОМ, ЭОЖГ.

3. Корпус 4.Каналы для прохода очищаемой жидкости 5. Ячейки-накопители загрязнений Регенерация электроочистителя осуществляется подачей на электроды переменного тока низкой частоты, при этом частицы загрязнений, накопленные в ячейках, отрываются от поверхности осадительных электродов, начинают совершать колебательные движения между ними, открывается кран слива жидкости из внутренней полости очистителя и вместе с жидкостью сливаются все загрязнения, накопленные в очистителе. 3. Фильтрация – это способы очистки жидкости от загрязнений при прокачке через фильтрационный материал. По способу задержания частиц все фильтрационные материалы делятся на поверхностные и объемные. При выборе очистителя, помимо таких характеристик, как размер удерживаемых частиц, прочность, пропускная способность, гидравлическое сопротивление следует учитывать так же срок службы фильтра, удобство обслуживания. Фильтрационный материал не должен влиять на фильтр. Некоторые типы фильтрационных материалов медленно растворяются или распадаются в определенных жидкостях, другие виды имеют свойство задерживать присутсвующие в топливе антикорозионные вещества, вязкостные присадки или другие полезные примеси. Все эти факторы взаимосвязаны и не могут рассматриваться изолированно друг от друга. Сетчатые фильтроэлементы. Сетки различных типов являются наиболее распространенными фильтрующими материалами. Для изготовления сетки применяется проволока круглого сечения, реже прямоугольного. Проволока изготавливается из латуни, фосфористой бронзы, никеля, коррозионно-стойкой сетки. Тонкость очистки жидкости определяется размерами стороны ячейки в свету.

Номинальные размеры стороны ячейки в свету для сеток с квадратными отверстиями по ГОСТ 6613-73

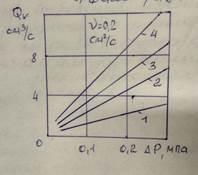

Этот ГОСТ допускает отклонение от номинального размера ячейки в свету в пределах 30-90%, ограничивая кол-во ячеек большего размера на единицу поверхности. Поэтому указанный размер сетки характеризует тонкость фильтрации по номинальной, но не по абсолютной маркировке. Сетки имеют большую удельную пористость (отношение площади пор к общей площади фильтроэлемента), что обеспечивает относительно большую пропускную способность фильтра при сравнительно небольших габаритах. Для повышения тонкости фильтрации иногда сетки прокатывают, что приводит к уменьшению размера пор. Для этой же цели на сетки наносятся гальванические покрытия. Чтобы повысить грязеемкость, фильтры иногда изготавливают с несколькими слоями сеток, размер ячеек которых уменьшается по потоку жидкости. Сетки саржевого переплетения позволяют получать более тонкую фильтрацию, чем сетки квадратного переплетения. При саржевом переплетении сетка получается более тонкой и эластичной. Номинальная тонкость очистки при применении таких сеток достигает 10 мкм. Применяемая для изготовления авиационных фильтров никелевая сетка саржевого переплетения 80-720(ТУ1-62) обеспечивает тонкость фильтрации 12-16 мкм при допуске до 1% частиц размером 16-25 мкм. Также как и сетка квадратного переплетения, сетки саржевого переплетения прокатываются для уменьшения размеров ячеек. Полученные таким образом плющенные сетки обеспечивают номинальную тонкость очистки до 2-3 мкм. Фильтрующие элементы из сеток обычно изготавливаются в виде цилиндра, концы которого заделаны в обоймы. Для увеличения пропускной способности, а также механической прочности сетка гофрируется или фильтрующий элемент изготавливается в виде набора чечевичеобразных шайб. Сетчатые фильтрующие элементы обладают высокой механической прочностью,? свойства миграции материала в жидкость, хорошо промываются. В зависимости от материала сетки могут работать до температур выше 500 С. Металлические сетки являются поверхностными фильтроэлементами, не требуют защиты, легко промываются, однако имеют малую грязеемкость, неспособны задерживать частицы, размер которых меньше размеров ячеек. На большой площади трудно получить стабильные по размерам поры. Щелевые проволочные фильтроэлементы представляют собой цилиндрический каркас с внешней винтовой нарезкой на поверхности которого нависла проволока круглого или фасонного сечения с зазором между витками, который и образует фильтрующую щель. Для исключения плотного прилегания витков на проволоке, через определенное расстояние делают местные утолщения, например трапецевидные выступы. Минимальный зазор фильтрующего зазора 20-25 мкм. Пластинчатые фильтроэлементы образуются путем набора большого количества тонких пластин, между которыми устанавливаются проставки, толщина которых определяют размер фильтрующей щели. Пластинчатые фильтры имеют зазоры 0,08, 0,12, 0,2 мм, поэтому применяются в основном для грубой очистки жидкостей, они снабжены устройствами для частичной очистки фильтроэлемента без разборки фильтра. Металлокерамические фильтроэлементы получают путем слияния различных металлических порошков. При этом образуется пористая масса- фильтрационный материал. Номинальная тонкость очистки жидкости такими фильтрами от 2 до 65 мкм, абсолютная – 13-100 мкм и зависит от размера гранул порошка. Эти фильтры пригодны для температур свыше 260 С. Небольшие габариты и возможность получения фильтроэлементов самой разнообразной конфигурации позволяет устанавливать их внутри гидроагрегатов для защиты чувствительных загрязнению узлов. Грязеемкость таких фильтров можно повысить, если применять двухслойные фильтры – внешней из порошка крупных, внутренней -более мелки гранул. Бумажные фильтрующие элементы изготавливаются из древесной целлюлозы или хлопковых волокон и для повышения механической прочности и эластичности пропитываются эпоксидной смолой. Номинальная тонкость фильтрования от 2 до 40 мкм. Фильтроэлементы могут работать при температурах окружающей среды от -55 до +135 С. При более высоких температурах расклеиваются. Фильтровальная бумага обычно натягивается на каркас чтобы выражать больший перепад давления. Фильтровальную бумагу применяют и при изготовлении щелевых фильтров. Тонкость фильтрования зависит от толщины бумаги и усилия сжатия ее пружиной. Фильтры такого типа обеспечивают номинальную тонкость очистки от 1,0 до 10 мкм, выдерживают без разрушения большие перепады давления. Все бумажные фильтры - одноразового действия. Фильтрующие материалы из тканей: батиста, шелка, фильтродигонами, капрона, нейлона, стеклоткани. Номинальная тонкость очистки составляет 15-30 мкм. На фильтрационные свойства ткани влияет тип переплетения нитей, плотность. Повышение числа слоев ткани улучшает очистку топлива. Фильтроэлементы из нетканых материалов. Нетканый фильтрационный материал представляет собой волокнистые слои с хаотичным расположением волокон. Волокна между собой смешивают бутил-каучуковым латексом или поливинилацетатной эмульсией (ПВАЭ). В качестве волокнистой массы используют обычно камрон (основа) и хлопок (наполнитель). Нетканые материалы обеспечивают тонкость фильтрации 20-30 мкм; применяя несколько слоев, можно повысить тонкость фильтрации до 5-10 мкм. Недостатком этих фильтрующих элементов является выделение накопленных загрязнений и самого фильтрующего материала в жидкость. Мембранные фильтрующие элементы изготавливаются из различных пористых материалов (полиэтилен, нитрат целлюлозы и др.). Объем пор фильтроэлементов достигает до 80% от общего объема фильтра, а на 1 см³ приходится до 50 мкм. капиллярных пор, которые имеют приблизительно одинаковые размеры. Мембраны изготавливаются в виде дисков с диаметром от 40 до 200мм, толщина диска колеблется в пределах от 60 до 120 мкм. Такие фильтроэлементы обеспечивают тонкость очистки от 0,05 до 10 мкм, относятся к поверхностным фильтрам, поэтому обладают малой грязеёмкостью, имеют незначительную механическую прочность и применяются для работы в лабораториях. Пористые фторопласты. Для получения этих фильтроэлементов смешивают порошок политетрафторэтилена с поваренной солью определенного помола и спрессовывают в специальной форме. Затем образец подвергают термообработке и охлаждению. При кипячении NaCl вымывается и в пластинах образуются поры. Фильтроэлементы из пористых фторопластов обеспечивают задержание частиц до 10-14мкм. Все фильтры наземной очистки топлива условно разделены на фильтры грубой (предварительной) очистки, тонкой очистки и фильтры-сепараторы. Фильтры грубой очистки удерживают загрязнения размером более 15 мкм, фильтры тонкой очистки - менее 15 мкм, а фильтры-сепараторы еще и эмульсионную воду. Основными характеристиками фильтров и фильтроэлементов являются следующие показатели: тонкость очистки, пропускная способность, гидравлическое сопротивление и срок службы. Тонкость очистки определяется минимальным размером частиц загрязнителя, удерживаемых фильтроэлементом. Этот размер зависит от размера пор фильтрующего материала. Так как определить размер поровых каналов большинства фильтрующих элементов невозможно и размер их часто неоднороден, тонкость очистки определяют микроскопическим анализом жидкости, взятой перед и за фильтром. Оценку тонкости фильтрации различных фильтровальных материалов проводят по коэффициенту отфильтровывания. Ψ= Где n1 -количество частиц загрязнителя данного размера в пробе нефильтрованной жидкости; n 2- количество частиц загрязнителя данного размера в пробе отфильтрованного (топлива) жидкости Значение Ψ изменяется от 0 до 1. Чем выше значение, тем больше частиц загрязнения данного размера задерживает фильтр. Зависимость Ψ от диаметра частиц называется кривой отфильтровывания. Эта кривая для каждого фильтровального материала определяется экспериментально. По мере забивания пор фильтроэлементов частицами загрязнений коэффициент отфильтровывания постепенно увеличивается, при этом уменьшается пропускная способность фильтра. Для оценки тонкости фильтрации иногда используются понятиями номинальной и абсолютной маркировки. Из самого определения номинальной маркировки следует, что фильтр с номинальной тонкостью 5;10; 20 мкм и т.д. может пропускать в систему частицы размеры, большим указанной величины (обычно не более 2% по массе). Этот недостаток устраняется введением абсолютной маркировки, которая определяется величиной диаметра наибольшего стеклянного шарика, который может пройти через фильтр. Количество жидкости, которое может пропустить фильтр в единицу времени с перепадом давления Р, может быть подсчитано по формуле: Qᵥ=K Где К- удельная пропускная способность единицы площади фильтрационного материала при перепаде давления в 0,1 МПа и вязкости жидкости в 0,1 Па*с*л/см²; P- перепад давления на фильтре, Па; µ- динамический коэффициент вязкости жидкости, Па*с S- площадь поверхности фильтра, через которую проходит поток жидкости, см² Эксперименты показали, что в широком диапазоне перепадов давления удельная пропускная способность К сохраняет постоянное значение что позволяет его применять в качестве величины, характеризующей фильтрационный материал. Чем выше значение К, тем меньше гидравлическое сопротивление фильтра, чем меньше диаметр поровых каналов фильтроэлемента, тем меньше удельная пропускная способность К. Зависимость расхода жидкости, проходящей через единицу поверхности фильтрационного материала от перепада давления при постоянной вязкости жидкости называется гидравлической характеристикой, она строится по результатам экспериментов. Гидравлическая характеристика фильтрационных материалов

1.Картон 2.Сплющеная сетка 3.Бумага крепированная 4.Фетр Срок службы фильтра. При фильтрации поры фильтроэлементов постепенно забиваются частицами загрязнений. Это вызывает при сохранении постоянного расхода через фильтр увеличение перепада давления на фильтроэлементе. Отрезок времени между началом работы фильтра и моментом, когда возросший перепад давления может привести к разрушению фильтроэлемента, носит название срока службы (ресурса) фильтра. Он зависит от материала и площади фильтроэлементов, от характера загрязнения жидкости, количества и размера загрязняющих частиц. В качестве сигнализаторов загрязненности на фильтр устанавливаются манометры. Один из них фиксирует давление перед фильтрующим элементом (пакетом элементов), второй- за ним. Перепад давления, который постоянно регистрируется при работе фильтра и является показателем загрязненности его элементов (пакета). Изменение значения перепада давления на фильтре от меньшей величины к большей характеризует увеличение загрязненности фильтрационных элементов. Динамика изменений такова, что фильтр, загрязненный даже на 50% может иметь такой же перепад давления, какой имел, будучи чистым и только к концу срока службы фильтроэлемента перепад давления начинает нарастать очень быстро, и через короткий промежуток времени потребуется замена элементов. Уменьшение содержания эмульсионной воды может достигаться обычным фильтрованием. Когда фильтрующие элементы изготовлены из гидрофобных материалов (стекловолокно, капрон, лавсан и др.), капли воды размером больше чем размеры поровых каналов задерживаются на поверхности и постепенно укрупняются вследствие соударений с другими и сил поверхностного натяжения. Укрупнение капли под действием силы тяжести стекают с фильтроэлементов в отстойную зону. Когда размер капель меньше размеров каналов пор они проникают внутрь фильтроэлементов и, соприкасаясь его волокнами под действием сил межмолекулярного взаимодействия, прилипают к ним. Перемещаясь вдоль волокон в направление падение давления и сталкиваясь с другими каплями, они укрупняются и под действием перехода давления выталкиваются из фильтроэлемента.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 744; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.235.100 (0.013 с.) |

– уровень топлива в резервуаре, [м];

– уровень топлива в резервуаре, [м]; – скорость осаждения частицы загрязнения, [м/с]/

– скорость осаждения частицы загрязнения, [м/с]/

масса частицы, [кг];

масса частицы, [кг]; угловая скорость [рад/с];

угловая скорость [рад/с]; расстояние от частицы до оси вращения.

расстояние от частицы до оси вращения.

площадь рабочего сечения ротора, [м^2]

площадь рабочего сечения ротора, [м^2]

*S

*S