Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 2. Общая характеристика видов технического обслуживания и ремонта вагонов

2.1 Виды, содержание, объем и периодичность выполнения технического обслуживания и ремонта вагонов Метод ремонта тележек стационарный, предусматривающий: полную разборку тележек, осмотр, определение величин износа и неисправностей боковых рам, надрессорных балок, триангелей, подвески башмака, фрикционных клиньев и планок, рессорных пружин, устранение выявленных неисправностей, последующую сборку тележек. Тележки поступают в вагоносборочный цех, где производится выкатка их из под вагонов. По рельсовому пути тележки подаются на позицию перед моечной машиной, где при помощи мостового крана г\п 5т производится съем тележек с колесных пар; колесные пары по специальному рельсовому пути подаются для ремонта. Тележки подаются в моечную гидромониторную машину КМТ. Мойка производится горячей водой с температурой +85 градусов. Резервуары для оборотной воды и трубопроводы подачи воды в цех существующие и находятся на территории депо. После мойки тележки поступают на позицию разборки со снятием рычагов тормозной передачи и триангелей, а также пружинных комплектов. Разборка производится на стенде раскантовки тележек СРТ. Далее тележки подаются на позицию контроля. Контроль производится по 29 основным параметрам при помощи автоматизированной компьютерной системы «СПРУТ» с выводом информации на цветной монитор, бумагу и звуковые колонки. У надрессорных балок выявляются трещины на опорной колонки и подпятниковом месте и замеряются износы подпятникового места и рабочих поверхностей балок; замеряются отверстия для шкворня. В боковых рамах выявляются трещины, определяется прочность крепления фрикционных планок, их износ и расстояние между ними в горизонтальной и вертикальной плоскостях, измеряется износ стенок отверстий в кронштейнах валиков подвесок тормозных башмаков или проверяется состояние сменных втулок. Если неразрушающий контроль литых деталей тележек производится на намагничивающих устройствах МСН33.3, МСН34.10, надрессорные балки и боковые рамы должны быть разобраны из состава тележки и направлены на проведение неразрушающего контроля по отдельности. Неразрушающий контроль деталей тележек производится в соответствии с требованиями ТИ-18 технологической инструкции «Неразрушающий контроль деталей подвижного состава на участке неразрушающего контроля».

После разборки и дефектоскопии элементы тележек поступают на ремонт. Ремонт надрессорных балок заключается в восстановлении изношенных отверстий для шкворня, заварке продольных, поперечных и кольцевых трещин опорной поверхности подпятникового места, заварке трещин внутреннего бурта, заварке продольных трещин верхнего пояса, заварке трещин в углах между ограничительными буртами и наклонной плоскостью для клина; наплавке наклонных поверхностей, опорных поверхностей подпятникового места и отколов наружного и внутреннего буртов подпятникового места, приварке новой верхней части скользуна. Надрессорные балки подают на стенд накопитель линии ремонта надрессорных балок тележек при помощи грузоподъемного крана. На рабочем столе производится расточка изношенных отверстий для шкворня с запрессовкой втулок и разделка трещин при помощи электроинструмента, установленного на поворотной укосине. Общий вид надрессорной балки с дефектами приведена на рисунке 2.

1,2,3 - трещины опорной поверхности подпятникового места; 4 — продольные трещины верхнего пояса; 5 — износ отверстий для постановки шкворня; 6 — износ внутреннего и наружного буртов подпятникового места; 7 — трещины боковых опор скользуна; 8 — трещины наклонной плоскости; 9 — трещины в углах между ограничительными буртами и наклонной плоскостью; 10 — износ упорных ребер, Рисунок - 2— Общий вид надрессорной балки с дефектами. Перемещение надрессорных балок на участке производится при помощи электротали г\п 1т, затем надрессорные балки подаются на сварочно-наплавочный участок. Участок оборудован специальным комплексам оборудования для восстановления наплавкой надрессорных балок. Комплекс состоит из контователя для установки и позиционирования балки, установки УННБ-1 для автоматической дуговой наплавки подпятников, полуавтомата ПДГО-501 с источником тока ВДУ-506 для наплавки наклонных поверхностей, устройством для отсоса шлака с наплавленных поверхностей. Для заварки трещин и обварки запрессованных втулок на участках установлены сварочные выпрямители. Заварка трещин производится электродами Э 42, наплавка автоматическая под слом флюса.

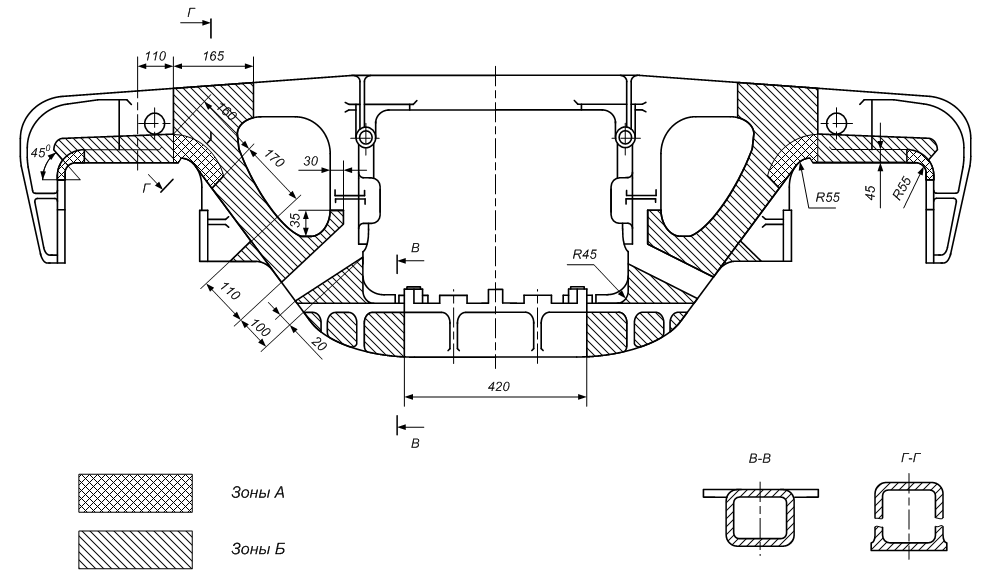

После наплавки и сварки надрессорные балки при помощи крана г\п 2т подаются на накопительный участок перед станками для металлической обработки. Обработка производится на двух специализированных фрезерных станках Ф 0008 для обработки подпятников балок. Участок обслуживается электрическим консольным поворотным краном г\п 1т обработанные надрессорные балки поступают при помощи кранбалки на сборочную позицию цеха. Не допускается эксплуатация вагонов, в тележках которых имеются трещины боковых рам и надрессорных балок, выявлено отсутствие или излом колпака скользуна и его болта. Ремонт боковых рам заключается в восстановлении изношенных трущихся поверхностей, заварке продольных трещин в стенках и буртиках кронштейнов для валиков подвесок башмаков, замене изношенных фрикционных планок, восстановлении диаметров отверстия для валиков подвесок тормозных башмаков в кронштейнах. Боковые рамы тележек подаются на стол- накопитель линии ремонта боковин при помощи грузоподъемного крана. На кантователе производится производится расточка отверстий для валиков подвесок тормозных башмаков и разделка трещин. Отверстие рассвеливается для постановки стальной втулки с последующей обваркой ее сплошным швом по периметру. Рассверловка и разделка трещин производится электроинструментом, установленным на укосине. Перемещение боковин на участке рассверловки производится при помощи электротали г\п 1т. Перечисленные дефекты в боковой раме устраняются сваркой и наплавкой. Общий вид боковой рамы с дефектами приведена на рисунке 3.

1 — трещины направляющего буртика; 2 — трещины в кронштейне подвески триангеля; 3 — откол направляющего буртика; 4 — трещины продольные в стенках прилива для валика подвески башмака; 5 — откол ушков в местах крепления фрикционных планок; 6 — износ поверхностей направляющих для букс. Рисунок 3 — Общий вид боковой рамы с дефектами Обварка втулок, заварка трещин, наплавка изношенных поверхностей колонок, прилегающих к надрессорной балке и наплавка направляющих плоскостей букс, срезка неисправных фрикционных планок производится на сварочно-наплавочном участке линии. Участок выгорожен металлическими экранами. На нем установлены рабочий стол, сварочный выпрямитель 500 А и 200 А. Для локализации сварочных аэрозолей участок оснащен местным подъемно-поворотным откосом КUА-4 и механическим фильтром в комплекте с вентилятором МF-3000 на наплавочный участок боковины подаются при помощи крана г\п 2т. Заварка трещин производится электродами Э42, наплавка электродами ЭНХх25, после сварочно-наплавочных работ боковины также при помощи крана подаются на стелаж-накопитель участка для обработки боковин и постановки фрикционных планок. Участок обслуживается электрическим консольным поворотным краном г\п 1т. Ремонт фрикционных планок и клиньев состоит в наплавке электродами ЭН-15ГГЗ или ЭНН-18Г4-35 без термической обработки с последующей механической обработкой до альбомных размеров, а также контроля геометрических параметров. Проектом предусмотрены два участка наплавки фрикционных клиньев и планок, которые оборудованы столами для электросварочных работ, сварочными выпрямителями 200 А и полочными стелажами. Столы для электросварочных работ оснащены боковым и нижним вытяжными отсосами. Участки выгорожены металлическими экранами.

Обработка клиньев и планок до альбомных размеров производится на двух строгальных станках. Контроль геометрических параметров клиньев производится при помощи автоматизированной компьютерной системы «Клин» позволяющий контролировать длину основания, уголок наклонной плоскости, износ вертикальной и наклонной стенок, угол наклонной плоскости, износ вертикальной и наклонной стенок, износ поверхности опорного ребра. Планки и клинья на участки подаются при помощи ручных грузовых тележек. Общий вид фрикционные клинья и планки приведена на рисунке 4.

1 – боковая рама 2 – фрикционная планка 3 – заклёпка 4 – втулка Рисунок 4— Фрикционные клинья и планки

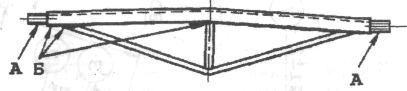

Ремонт триангелей заключается в разборке, проверке резьбовых участков, обточке и нарезании резьбы на наконечниках, испытании и сборке. Общий вид триангеля приведён на рисунке 5.

Рисунок- 5 — Общий вид триангеля

Триангели подаются на стенд для разборки, сбоки и испытания триангелей для разборки и проверки. На стенде выполняются операции по отвертыванию и завертыванию гаек крепления башмаков, дотягиванию гаек крепления башмаков до совмещения отверстия под шплинт, нагружению триангелей усилием 12000 кг со снижением до 800 кг, проверки зазоров и остаточной информации со стенда участков триангелей. Установка состоит из стенда с механизмами крепления и вращение детали и перемещение наплавочной головки, аппаратурой управления процессом автоматической наплавки, полуавтомата для сварки электродной проволокой в среде углекислого газа в комплекте с сточником питания, электронного блока. Установка находится на выгороженном металлическими экранами участке. После наплавки триангели подаются на установку для обточки и нарезания резьбы на наконечниках триангелей. Сборка триангелей и испытания производятся на стенде. Транспортировка деталей на линии ремонта триангелей производится при помощи трех консольных поворотных кранов г\п 1т. Подвески башмаков после разборки триангелей подаются на участок дефектоскопии и далее на два участка наплавки, оснащенных подобно участкам наплавки фрикционных клиньев и планок.

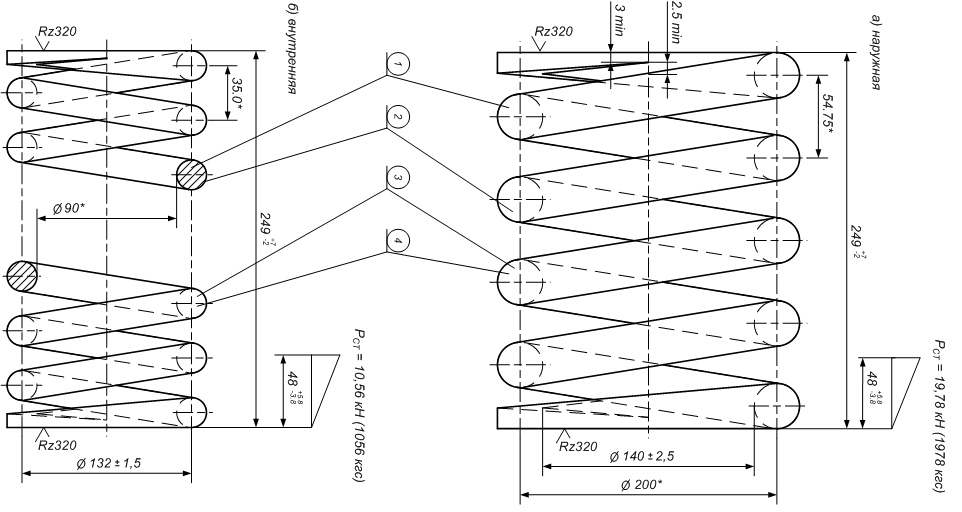

Далее производится обточка подвесок башмаков на двух токарных станках и подача на стенд разборки триангелей. Рессорные пружины проходят контроль линейных размеров и динамические испытания. Пружины снимают с тележки независимо от их технического состояния, очищают и осматривают при деповском ремонте контролируют диаметр прутков, число витков, высоту пружины в свободном состоянии. Пружины имеющие дефекты, к установке в рессорный комплект при всех видах ремонта не допускаются. Технические данные рессорных пружин приведены в таблице 1

Таблица-1 – Технические данные рессорных пружин

Общий вид рессорных пружин приведён на рисунке 6.

Рисунок- 6 — Общий вид рессорных пружин Сборка тележек производится на стенде расстановки тележек. Посли сборки тележки подаются на позицию постановки на колесные пары. Постановка производится при помощи крана г\п 5т. Тележки в сборе по рельсовому пути подаются для подкатки под вагоны. Для подачи сжатого воздуха потребителям в тележечном цехе предусмотрена система трубопроводов сжатого воздуха, подключенная к магистрали сборочного цеха. Требуемое давление в сети достигается установкой регулятора давления. От влаги сжатый воздух освобождается при помощи магистрального конденсатоотводчика и способа присоединения ответлений к магистрали. Хранение газовых баллонов происходит в металлическом вентилируемом шкафу, установленном на рампе высотой 200 мм в простенке снаружи цеха. Подача баллонов в цех производится при помощи специальных ручных тележек. Для ремонта и обслуживания кранов грузоподъемных кранов запроектированы ремонтные площадки. Расходные кладовые материалов и бытовые помещения для персонала цеха находятся в существующих помещениях депо.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.140 (0.025 с.) |

|||||||||||||||||||||||||||

249

249