Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы и аппараты мокрой очистки газов. Расчет скруббера ВентуриСтр 1 из 5Следующая ⇒

Практическая работа № 8 Преимущества и недостатки скрубберов Вентури Главные преимущества скрубберов Вентури обусловлены их принципом действия. Основной элемент установки – труба переменного диаметра, в которой нет движущихся частей. Подобная схема позволяет сделать конструкцию компактной. Отсутствие подвижных деталей обусловливает высокий уровень надежности. Скрубберы Вентури обеспечивают большую степень очистки (98-99 %) по сравнению с насадочными башнями и орошаемыми скрубберами (65-75 %) за счет преимуществ: – увеличение зоны и времени контакта газовой и жидкой фаз на пути их совместного движения; – равномерное и плотное орошение газового потока по всему сечению скруббера; – отсутствие необходимости частой промывки в отличие от насадочных колонн (важно для случаев, когда присутствуют нерастворимые примеси); – компактность, меньшая металлоемкость и трудоемкость при ремонтах; – высокие скорости газа – аппарат компактный, неметаллоемкий, имеет незначительную массу, не требует мощного фундамента, снижает нагрузку на перекрытия; – низкие капитальные затраты и эксплуатационные расходы (требуется меньшее количество орошения). Основным преимуществом конструкции Вентури является использование воды в качестве орошающей жидкости, что снижает образование накипи и не вызывает большой тяги в гасителе, в результате чего снижаются тепловые потери. Главные недостатки скрубберов Вентури также вытекают из принципа работы. Так как очищаемый газовоздушный поток сильно разгоняется, содержащаяся в нем твердая фракция на высокой скорости соприкасается со стенками трубы. Такая «бомбардировка» наносит ущерб внутренней поверхности. Если пыль имеет абразивные свойства, конструкция скруббера быстро изнашивается. Чтобы уменьшить эрозионное воздействие пылевых частиц, внутренние поверхности футеруются карбидом кремния. Эта мера продлевает срок службы устройства. Для удобства замены защитные элементы часто выполняются в виде съемных втулок. Это инженерное решение усложняет конструкционную схему скруббера Вентури и его стоимость, но облегчает обслуживание и ремонт. Недостатками скрубберов Вентури являются: – большой расход энергии по преодолению высокого гидравлического сопротивления, которое зависимости от скорости газа в горловине может составлять 0,002…0,013 МПа;

– аппарат не отличается надежностью в эксплуатации, управление им сложное; – не рекомендуется применять установки данного типа для улавливания пыли с абразивными свойствами; – малая эффективность взаимодействия фаз и неравномерность распределения жидкости и газа по сечению аппарата; – прямоток движения фаз – более низкая движущая сила процессов тепло– и массопередачи, что компенсируется ступенчатым противотоком; – более высокое гидравлическое сопротивление; – снижение эффективности при значительных колебаниях газовой нагрузки; – необходимость высокой степени автоматизации для обеспечения поддержания параметров на оптимальном уровне; – расход воды в скрубберах Вентури относительно высок: 0,7-3 м3 на 1000 м3 газа; – скрубберы Вентури устанавливаются только в помещениях, где температура воздуха не ниже 12 0С. Трубы Вентури типа ГВПВ ГВПВ – газопромыватель Вентури, прямоточный, высокоскоростной. Трубами-газопромывателями Вентури ГВПВ оборудуются системы очистки технологических газов. Такие устройства позволяют сделать более эффективной процедуры улавливания в газовоздушных потоках пылевых примесей и их последующее отфильтровывание из воздуха. Газопромыватели ГВПВ используются во многих отраслях промышленности. Например, данное изделие применяют черная и цветная металлургии, химическая и нефтяная промышленности, а также производства, связанные со строительством и энергетикой. Труба Вентури ГВПВ круглого сечения включает в свою структуру следующие основные элементы: – диффузор; – горловину; – конфузор; – штуцер подвода орошающей жидкости с форсунками. Основное функциональное предназначение трубы Вентури – установка в системах вентиляции для повышения эффективности очистки запыленных технологических газов, которые поступают с постоянным объемным расходом. Основные параметры и оптимальные условия для эксплуатации: – относительная длина горловины равна 0,15·D (где D – это значение диаметра горловины).

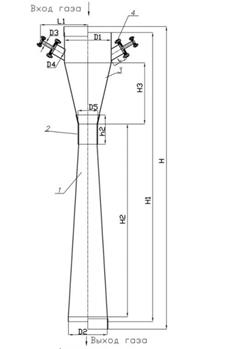

– углы раскрытия составляют: · для конфузора – 280 · для диффузора – 70. – Материалом для изготовления основных узлов и деталей служат: · для трубы Вентури – сталь ВСт или 12Х18Н10Т; · для форсунок – сталь 08Х13. – Сейсмичность региона, где будут устанавливаться трубы Вентура ГВПВ, не регламентируется. – Производится в климатическом исполнении У категории размещения 1 в соответствии с ГОСТ 15150–69. – Оборудование относится к группе несгораемых изделий. – Предназначено для установки в производствах Г и Д по СП 56.13330.2011. Условное обозначение: – ГВПВ – газопромыватель Вентури, прямоточный, высоконапорный; – 0,006 – площадь сечения горловины трубы Вентури, м2; – 01 – модификация с повышенным удельным орошением. Основные параметры: – допустимая запыленность очищаемого газа – 30 г/м3; – предельная температура очищаемого газа – 400 0С; – удельный расход воды – 0,5–2,5 л/м3; – диапазон гидравлического сопротивления от 6 до 12 кПа (600–1200 кгс/м2). Комплект поставки: – труба Вентури в сборе. Труба Вентури ГВПВ (рисунок 9) может эксплуатироваться при установке, как в вертикальном, так и в наклонном положении. В комплектацию аппаратов типа ГВПВ, как правило, входят каплеуловители КЦТ.

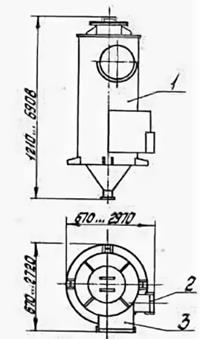

Рис. 9. Труба Вентури типа ГВПВ: 1 – диффузор; 2 – горловина; 3 – конфузор; 4 – штуцера подвода орошающей жидкости Технические характеристики трубы Вентури ГВПВ выбираются по таблице П.2.1 Приложения 2. Труба Вентури работает за счет столкновения частиц пыли с диспергированной жидкой фазой, которое возникает из-за разности скоростей этих сред, под воздействием интенсивной турбулентной диффузии в потоке газовоздуха. Действие газопромывателя Вентура начинается с поступления в конфузорную часть сопла потока запыленного газа. Одновременно с подводом газа, впрыскивается под давлением, через форсунки, жидкость для орошения. В конфузоре газ разгоняется, в результате чего, пыль начинает оседать на капли жидкости. Этот процесс основан на большой разности между массами (плотностями) жидкой и газообразной сред, а также разностью скоростей, которые развивают капли и частицы пыли в конфузоре. Следует знать, что уровень производительности аппарата во многом зависит от того, насколько равномерно распределится жидкость по сечению конфузора. Далее, когда газовоздушный поток попадает в диффузорную часть сопла, давление с конденсацией пара резко падает. Затем, поток воздуха с конденсированными парами получает постепенное торможение и поступает в каплеуловитель, изготовленный в виде прямоточного циклона. Расчет производительности трубы Вентури ГВПВ (степень очистки газовоздушных потоков от пыли) оценивается энергетическим методом, заключающегося в прямой зависимости эффективности газопромывателя от энергии, которая тратится на очистку (на пылеулавливание). Каплеуловители типа КЦТ Каплеуловители предназначены для улавливания брызгоуноса, возникающего при работе основного технологического оборудования. Центробежные каплеуловители типа КЦТ (рисунки 10, 11,12) предназначены для улавливания капельной орошающей жидкости с осевшими на каплях частицами пыли и в основном устанавливаются в технологической линии за трубами Вентури типа ГВПВ в качестве сепаратора капель.

Могут также использоваться как самостоятельная ступень очистки при улавливании пылей размером частиц более 5 мкм. Конструктивно центробежные каплеуловители типа КЦТ представляют собой малогабаритные прямоточные циклоны с рабочей частью высотой 1,5·D (где D – диаметр циклона) с входным патрубком прямоугольного сечения и выходным патрубком круглого сечения. Круглый выходной патрубок циклона утоплен внутрь корпуса аппарата на величину 0,1·D и смещен в сторону оси на расстояние 0,1·D. Материал основных деталей: корпус, патрубки – Ст.3, по желанию заказчика различной толщины. Каплеуловители типа КЦТ рассчитаны на применение в районах с сейсмичностью не более 7 баллов. Климатическое исполнение – У категория размещения 1 по ГОСТ 15150-69, относится к группе несгораемых изделий, предназначены для установки в производствах Г и Д по СП 56.13330.2011. Условное обозначение КЦП-400: – КЦТ – каплеуловитель центробежный с тангенциальным подводом газа; – 400 – диаметр аппарата, мм. Основные параметры: – концентрация жидкости в газе, поступающем в аппарат не более 1 л/м 3; – предельная температура очищаемого газа – 400° С; – скорость газа в свободном сечении аппарата – 3,5 – 5 м/с; – гидравлическое сопротивление – 350 Па (35 кгс/м 2); – концентрация капельной влаги на выходе не более 70 мг/м3. – производительность циклона данной марки возможна от 1 700 м³/ч до 82 000 м³/ч.

Рис. 10. Каплеуловитель КЦТ

Рис. 11. Каплеуловитель типа КЦТ: 1 – корпус; 2 – входной патрубок; 3– выходной патрубок

Рис. 12. Каплеуловитель КЦТ Технические характеристики каплеуловителя КЦТ выбираются по таблице П.2.2 Приложения 2. Расчет скрубберов Вентури В настоящее время для расчета эффективности пылеулавливания скрубберов Вентури пользуются энергетическим методом, приведенным выше. Гидравлическое сопротивление скруббера Вентури D ро находят как сумму гидравлических сопротивлений трубы Вентури D рТ и каплеуловителя D рк D ро = D рТ + D рк, Па. (4.17) Потеря давления в трубе Вентури D рТ определяется как сумма гидравлического сопротивления сухой трубы Вентури D рс и увеличения гидравлического сопротивления трубы Вентури, обусловленного введением жидкости D рж D рТ = D рс + D рж, Па. (4.18)

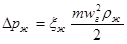

Гидравлическое сопротивление сухой трубы Вентури D рс определяется из выражения

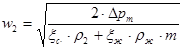

где w г – скорость газов в горловине трубы при рабочих условиях, м/с; r г – плотность газов при рабочих условиях, кг/м3; x с – коэффициент сопротивления сухой трубы Вентури (справочная величина). Для нормализованных труб Вентури при длине горловины l 2 = 0,15 d 2 можно принимать x с =0,12-0,15. Гидравлическое сопротивление, обусловленное введением жидкости D рж, определяется из выражения

где m – удельный расход орошающей жидкости, м3/м3; r ж – плотность орошающей жидкости, кг/м3; x ж – коэффициент сопротивления, обусловленный вводом жидкости. Для определения коэффициента сопротивления, обусловленного вводом жидкости x ж, для нормализованных труб с центральным вводом жидкости в конфузор, можно воспользоваться эмпирическим выражением x ж = 0,63× x с × m -0,3 . (4.21) Значения x ж для других способов подвода воды приведены в специальной литературе. Гидравлическое сопротивление каплеуловителя D рк определяется из выражения

где w ц – скорость газов в циклоне (должна находиться в пределах 2,5-4,5 м/с); x – коэффициент сопротивления циклона (принимается x=30-33 – для прямоточных циклонов, x=70 – для циклонов типа ЦН-24). Необходимый диаметр каплеуловителя d ц определяется по формуле

Активная высота каплеуловителя Нц в зависимости от скорости газа принимается по данным таблицы 2. Таблица 2

Для определения основных размеров нормализованных труб Вентури пользуются следующими соотношениями: – длина горловины lг=0,15×dг, (dг – диаметр горловины); – угол сужения конфузора a1=25-28°; – длина конфузора lк=(dк–dг)/2tg(a1/2), (dк – диаметр входного сечения конфузора); – угол расширения диффузора a2= 6-8°; – длина диффузора lд=(dд–dг)/2tg(a2/2), (dд – диаметр выходного сечения диффузора). Пример выбора и расчета скруббера Вентури Задание. Выбрать и рассчитать скруббер Вентури для очистки отходящих газов закрытой ферросплавной печи, выплавляющей силикомарганец, определить размеры скруббера, эффективность его работы и гидравлическое сопротивление при следующих данных: расход газа при нормальных условиях V о =2000 м3/ч, коэффициент сопротивления циклона-каплеуловителя x =32, температура газа Тг =60° С, разрежение перед трубой Вентури Рг =1,2 кПа, плотность газа при нормальных условиях r о =1,26 кг/м3, концентрация пыли в газе z ’ =1 г/м3, температура воды, поступающей на орошение по напором Рв =300 кДж, составляет Тн = Тж =35° С, необходимая концентрация пыли на выходе из аппарата z ’’ =20 мг/м3, удельный расход воды на орошение m =1,2 дм3/м3.

Решение: 1. Необходимая степень очистки газа

2. Число единиц переноса

Удельную энергию, Кч, кДж/1000 м3 газа, затрачиваемую на пылеулавливание, определяют из уравнения

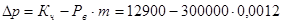

4. Общее гидравлическое сопротивление скруббера Вентури

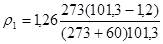

где m = 0,0012 м3/м3 – удельный расход воды на орошение. 5. Плотность газа на входе в трубу Вентури при рабочих условиях

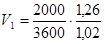

6. Объемный расход газа, поступающего в трубу Вентури при рабочих условиях

7. Расход орошающей воды Мв = V 1 × m = 0,69×1,2 = 0,83 дм3/с. 8. Температура газов на выходе из трубы Вентури Т2 = (0,133–0,041 · m)× Тг + Тж = (0,133–0,041×1,2) ×60+35 = 40° С.

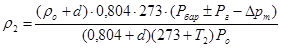

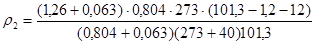

9. Плотность газов на выходе из трубы Вентури (считаем, что газы насыщены влагой (d = 0,063 кг/м3)

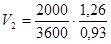

где D рm – сопротивление трубы Вентури, предварительно принимаемое равным 12 кПа (на основании работы аппаратов-аналогов). 10. Объемный расход газа на выходе из трубы Вентури

По таблице П.2.1 выбираем аппарат типа ГВПВ-0,006 с производительностью1700-3500 м3/ч. Рассчитываем параметры циклона-каплеуловителя 11 а) Диаметр циклона-каплеуловителя:

где w ц – скорость газа в циклоне-каплеуловителе (для прямоточных циклонов принимаем w ц = 2,5 м/с). В качестве каплеуловителя выбираем прямоточный циклон типа КЦТ-600 (таблица П.2.2) с внутренним диаметром циклона D = 600 мм и производительностью 3890-5600 м3/час. 11 б) Высота циклона-каплеуловителя H = 2,5 × D =2,5×0,62 = 1,55 м. 11 в) Гидравлическое сопротивление циклона-каплеуловителя

12. Гидравлическое сопротивление трубы Вентури D р m = D р – D рц =12540-93 = 12447 Па. 13. Коэффициент сопротивления, обусловленный вводом орошающей жидкости, для нормализованной трубы Вентури x ж =0,63 × x с × m -0,3 =0,63×0,145×0,0012 -0,3 =0,69, где x с =0,145 – коэффициент сопротивления сухой нормализованной трубы Вентури. 14. Необходимая скорость газов в горловине трубы Вентури

Рассчитываем геометрические размеры трубы Вентури 15 а) Диаметр горловины трубы Вентури, м dг = d2= 1,13

По полученному диаметру горловины, используя данные Приложения 2, выбираем аппарат типа ГВПВ-0,006 с производительностью1700-3500 м3/ч и находим все остальные размеры нормализованной трубы Вентури: 15 б) Длина горловины lг, м lг= 0,15×dr, где dг – диаметр горловины. 15 в) Диаметр входного отверстия конфузора, м dк= d1= 1,13 где V1 – объемный расход газа, поступающего в трубу Вентури при рабочих условиях, м3/с; wвх – скорость воздуха во входном патрубке, равная 15-20 м/с. 15 г) Длина конфузора lк, м lк = (dk-dг)/2tg (α1/2), где α1 – угол раскрытия конфузора, равный 25-30°. 15 д) Диаметр выходного отверстия диффузора, dд, м dд= d3= 1,13 где V2 – объемный расход газа на выходе из трубы Вентури, м3/с; wвых – скорость выхода воздуха из диффузора, равная 16-18 м/с. 15 е) Длина диффузора lд, м lд = (dд-dг)/2tg (α2/2), где α2 – угол раскрытия диффузора, равный 6-8°. 15 ж) Диаметр сопла подачи воды dс, м dc =1,06 где Мв – расход орошающей воды, м3/с, Рв – напор воды поступающей на орошение, Па. 16. Степень очистки газа

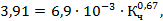

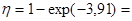

где В и c – константы, зависящие от физико-химических свойств и дисперсного состава пыли, образующейся при выплавке силикомарганца в закрытых ферросплавных электропечах (выбираются согласно данным таблицы Приложения 1). В = 6,9·10-3; c = 0,67 Или проще

17. Концентрация пыли на выходе из скруббера Вентури составляет

Исходные данные для расчета скруббера Вентури Задание для варианта 1 Выбрать и рассчитать скруббер Вентури для очистки отходящих газов от пыли известковых печей, определить размеры скруббера, эффективность его работы и гидравлическое сопротивление при следующих данных: расход газа при нормальных условиях V о =2650 м3/ч, коэффициент сопротивления циклона-каплеуловителя x =32, температура газа Тг =98° С, разрежение перед трубой Вентури Рг =1,29 кПа, плотность газа при нормальных условиях r о =1,19 кг/м3, концентрация пыли в газе z ’ =1 г/м3, температура воды, поступающей на орошение по напором Рв =400 кДж, составляет Тн = Тж =35° С, необходимая концентрация пыли на выходе из аппарата z ’’ =27 мг/м3, удельный расход воды на орошение m =1,0 дм3/м3. Коэффициент сопротивления сухой нормализованной трубы Вентури x с =0,135.Влагосодержание d = 0,069 кг/м3. Скорость газа в циклоне-каплеуловителе w ц =2,85.Предварительное гидравлическое сопротивление трубы Вентури D рm= 8,5 кПа. Задание для варианта 2 Выбрать и рассчитать скруббер Вентури для очистки отходящих газов от пыли известковых печей, определить размеры скруббера, эффективность его работы и гидравлическое сопротивление при следующих данных: расход газа при нормальных условиях V о =2500 м3/ч, коэффициент сопротивления циклона-каплеуловителя x =32, температура газа Тг =70° С, разрежение перед трубой Вентури Рг =1,20 кПа, плотность газа при нормальных условиях r о =1,26 кг/м3, концентрация пыли в газе z ’ =1 г/м3, температура воды, поступающей на орошение по напором Рв =300 кДж, составляет Тн = Тж =35° С, необходимая концентрация пыли на выходе из аппарата z ’’ =15 мг/м3, удельный расход воды на орошение m =1,0 дм3/м3. Коэффициент сопротивления сухой нормализованной трубы Вентури x с =0,145.Влагосодержание d = 0,063 кг/м3. Скорость газа в циклоне-каплеуловителе w ц =2,5.Предварительное гидравлическое сопротивление трубы Вентури D рm= 12 кПа. Форма отчетности: отчет по практической работе на листах формата А4 в печатной форме; защита практической работы в форме собеседования с преподавателем на основе контрольных вопросов для самопроверки. Рекомендации по выполнению заданий практического занятия ПРИЛОЖЕНИЕ 1

Значения коэффициентов В и c некоторых видов пылей и туманов

ПРИЛОЖЕНИЕ 2 Таблица П.2.1 Таблица П.2.2 Практическая работа № 8 Процессы и аппараты мокрой очистки газов. Расчет скруббера Вентури Цель работы: ознакомление обучающихся с основами процесса очистки газов от примесей в аппаратах мокрой очистки, освоение методики расчета скруббера Вентури и приобретение навыков расчета скруббера Вентури. Задание: 1. Ознакомиться с теоретическим материалом по теме занятия. 2. Изучить методику расчета скруббера Вентури. Разобрать пример расчета скруббера Вентури. 3. Выполнить расчет скруббера Вентури в соответствии с выданным вариантом.Рассчитать геометрические размеры трубы Вентури. Определить степень очистки газа. 4. Ответить на контрольные вопросы для самопроверки в письменной форме. Скрубберы Вентури Скруббер Вентури – мокрый механический пылеуловитель, в котором улавливание твердых и жидких частиц из газа осуществляется в результате контакта газа с каплями жидкости в трубе Вентури с последующей сепарацией капель в каплеуловителе. Скрубберы Вентури – наиболее распространенный тип мокрого пылеуловителя. Они обеспечивают эффективную очистку газов от частиц пыли практически любого дисперсного состава, также могут быть использованы в качестве первой ступени очистки газов для разгрузки последующих аппаратов более тонкой очистки. Также аппараты данного типа могут использоваться для абсорбции газообразных загрязнений, если вместо воды использовать растворы реагентов. Наряду с очисткой воздух охлаждается и увлажняется. Скрубберы Вентури рекомендуются для охлаждения газа и улавливания растворимых пылей, например, после охладителей, сушильных барабанов, аппаратов кипящего слоя, печей кальцинации производства минудобрений и прочих продуктов. Скрубберы Вентури часто используются в качестве первичной очистки газов. Скрубберы находят широкое применение в черной, цветной металлургии, химической и нефтяной промышленности, на предприятиях горнодобывающего сектора, производстве строительных материалов, в энергетической отрасли (электростанции, ТЭЦ, подстанции, котельные); пищевом производстве (на хлебозаводах).

Рис. Конструкционная схема скруббера Вентури: 1 – патрубок входа; 2 – конфузор (сужающаяся секция); 3 – форсунки подачи жидкости; 4 – горловина; 5 – диффузор (расширяющаяся секция); 6 – каплеуловитель; 7 – узел вывода шлама, 8 – патрубок выхода Размеры скрубберов Вентури зависят от требуемых технических характеристик. Различные модели могут сильно отличаться по габаритам. Скрубберы Вентури – высокоинтенсивные газоочистительные аппараты, но работающие с большим расходом энергии. Скорость газа в сужении трубы (горловине скруббера) составляет 100–200 м/с. При такой скорости очищаемый газ разбивает на мельчайшие капли завесу жидкости, впрыскиваемой по периметру трубы. Это приводит к интенсивному столкновению частиц аэрозоля с каплями и улавливанию частиц под действием сил инерции. Скруббер Вентури – универсальный малогабаритный аппарат (рисунки 1, 2 и 3), обеспечивающий улавливание тумана на 99…100 %, частиц пыли с d = 0,01…0,35 мкм – на 50…85 % и частиц пыли с d = 0,5…2 мкм – на 96-98 %. Для аэрозолей с d = 0,3–10 мкм эффективность улавливания определяется в основном силами инерции. При выборе и расчете скрубберов Вентури следует ориентироваться на следующие характеристики: – скорость газов в горловине – w 2 =50-150 м/с; – удельный расход орошающей жидкости – m = 0,5-1,3 дм3/м3; – гидравлическое сопротивление аппарата – 6-15 кПа. Скрубберы с высоконапорными трубами Вентури могут осаждать частицы размером 0,5 мкм и выше. В целом конструкционное устройство скрубберов Вентури позволяет достигать хороших результатов: – степень очистки 96-99 %; – максимальная запыленность очищаемого воздуха – до 90-100 г/м3; – фракция улавливаемых твердых частиц – до 0,5-1 мкм. Мелкие капли осаждаются на пылинках, провоцируя их слипание. Благодаря этой особенности в скрубберах Вентури улавливаются пылинки диаметром 2,5-10 мкм, размер улавливаемых частиц аэрозоля еще меньше – до 1 мкм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 729; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.188.36 (0.168 с.) |

, Па, (4.19)

, Па, (4.19) , Па, (4.20)

, Па, (4.20) , Па, (4.22)

, Па, (4.22) , м. (4.23)

, м. (4.23) ;

; = 0,98.

= 0,98. ;

; =3,91.

=3,91. , подставив численное значение

, подставив численное значение  и взяв значения коэффициентов В и c из таблицы Приложения 1. Получим выражение

и взяв значения коэффициентов В и c из таблицы Приложения 1. Получим выражение откуда

откуда  кДж/1000 м3 газа.

кДж/1000 м3 газа. =12540 Па,

=12540 Па, ;

; =1,02 кг/м3.

=1,02 кг/м3. ;

; = 0,69 м3/с.

= 0,69 м3/с. ;

; =0,93 кг/м3,

=0,93 кг/м3, ;

;  =0,75 м3/с.

=0,75 м3/с. ;

;  = 0,62 м.

= 0,62 м. ;

;  = 93 Па.

= 93 Па. ;

;  =160,8 м/с.

=160,8 м/с. ,

, = 0,077 м.

= 0,077 м. ,

, ,

, ,

, ;

; =1–exp(–3,91)= 1–0,0200405=0,9799,

=1–exp(–3,91)= 1–0,0200405=0,9799, 0,9799=97,99 %.

0,9799=97,99 %. = (1-0,9799)×1000 = 20,1 мг/м3.

= (1-0,9799)×1000 = 20,1 мг/м3.