Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор инструментов, приспособлений и оборудования для выполнения работСодержание книги

Поиск на нашем сайте

Цель работы: выбрать стреловой кран и определить продолжительность его работы на монтаже железобетонных ферм и плит покрытия компрессорного цеха. Всего устанавливается M 1 ферм и M 2 плиты покрытия размером 12x3x0,45. Кран доставляется на объект по автомобильной дороге на расстояние L 2.

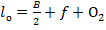

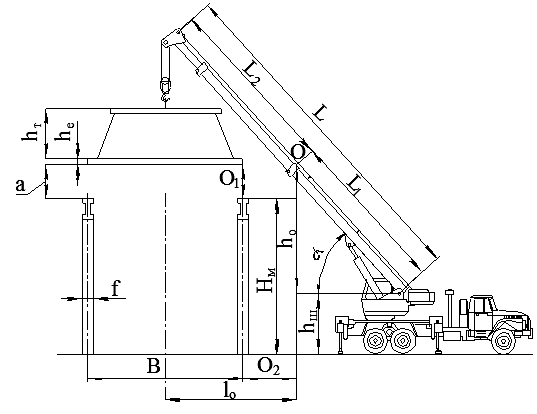

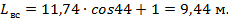

he - высота монтируемого элемента, 0,4м h т - высота монтажных средств, 1,7м h о -высота от пяты стрелы крана до опоры монтируемого элемента f - половина толщины стены,0,2 м B – длина плиты, 6 м О2 – расстояние по горизонтали от грани ранее установленного элемента до опасной точки “О”, 1 м О1 - превышение опасной точки “О” над шарниром, 1м lo - расстояние от центра тяжести устанавливаемого элемента или центра сооружения до опасной точки “О” h ш - превышение шарнира пяты стрелы над уровнем стоянки крана, 1м. 1. Определяем рабочие параметры крана для монтажа плит.

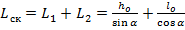

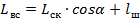

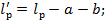

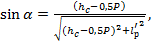

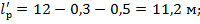

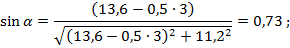

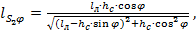

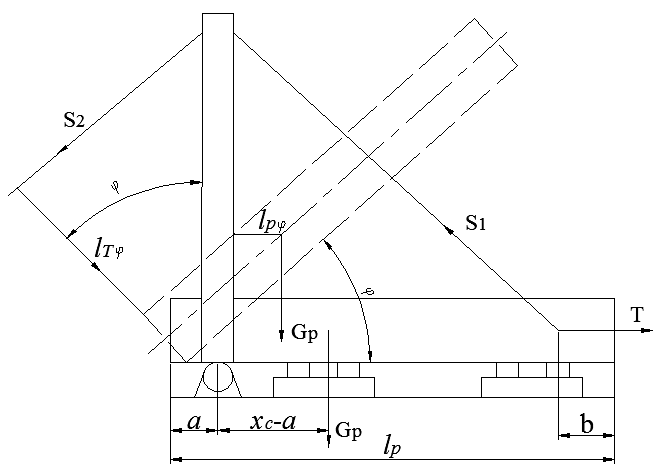

Длина стрелы крана при монтаже плит покрытия (рис. 3.1):

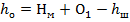

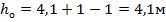

где ho – высота от пяты стрелы крана до опоры монтируемого элемента, находится так:

lo - расстояние от центра тяжести устанавливаемого элемента или центра сооружения до опасной точки “О”, находится так:

Находим тангенс угла наклона стрелы крана:

Рисунок 3.1 - Схема монтажа плит покрытия Исходя из найденных значений, находится необходимая длина стрелы Lск.

Вылет стрелы определяется из выражения:

Требуемая высота подъема крюка крана при установки плиты покрытия в проектное положение:

По длине стрелы L ск и необходимой грузоподъемности крана Q (таблица 2 ПРИЛОЖЕНИЯ 1) на заданном вылете стрелы L вс устанавливаем, какие краны удовлетворяют данным условиям. 2. Определяем рабочие параметры крана для монтажа ферм. Находится требуемая высота подъема крюка крана и вылет стрелы при монтаже ферм. 3. Окончательный выбор крана производится на основании сравнения технико-экономических показателей: продолжительности производства монтажных работ, себестоимости и трудоемкости монтажа 1 т конструкций, а также приведенных удельных затрат. Определяем продолжительность монтажных работ:

где

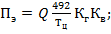

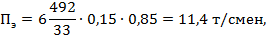

Сменная эксплуатационная производительность крана:

где

где G – вес монтируемого элемента;

где

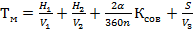

Машинное время цикла

где

Наибольший угол поворота стрелы в плане, определяющей размеры рабочей зоны, изменяется от 149 до 250°, увеличиваясь с увеличением базы и вылета стрелы.

S – длина пути перемещение крана за 1 цикл, м;

Зная объем монтажных работ, усредненную сменную эксплуатационную производительность, а также продолжительность монтажа, опробование и демонтажа кранов можно определить общую продолжительность монтажных работ. В результате расчета необходимо произвести выбор стрелового крана с учетом полученных данных и приведенных характеристик в таблице 3 Виды и технические характеристики кранов приведены в таблице П.2.4. Вывод: Таким образом знание методики расчета выбора стрелового крана можно слегкостью выбрать стреловой кран для монтажа плит перекрытия КС и железобетонных ферм, по еготехническим показателям.

Расчёт такелажной оснастки Цель работы: выполнить расчет подъема рулона стенки с помощью А - образного шевра. Рулон состоит из сваренных стальных листов размером 1,5x6 м требуемой ширины. Коэффициент запаса прочности каната n = 6. Дано: Q -масса, 50 m; Нрул -, 12 м; kB - коэффициент неравномерности массы, 1,06; k Д - коэффициент динамичности, 1,1; а -, 0,3 м;

b -, 0,5 м;

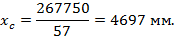

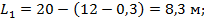

1. Определим центр массы рулона: где,

2. Тяговое усилие в подъемном канате, закрепляющем рулон А - образной стреле:

а) Определим

где,

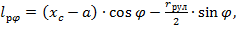

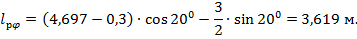

б) Определим плечо силы S 1:

где,

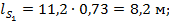

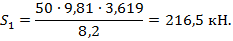

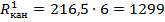

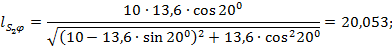

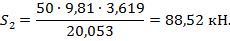

3. По усилию S 1 рассчитываем разрывное усилие подъемного каната:

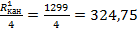

Принимаем, что А - образная стрела крепится к рулону с помощью четырех ветвей подъемного каната, тогда разрывное усилие в одной ветви будет:

По полученному разрывному усилию выбираем стальной канат (в соответствии с ГОСТ 14954-80) диаметром d = 23 мм с разрывным усилием 329 кН и временным сопротивлением разрыву 1570 МПа (по ГОСТ 14954-80). 4. Находим усилие в удерживающем канате, при помощи которого полиспаст крепится к оголовку А - образной стрелы:

где,

где,

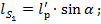

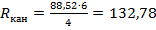

5. По S 2 рассчитываем удерживающий канат, считая, что он имеет четыре рабочих нити. Разрывное усилие в каждой нити:

По найденному разрывному усилию выбираем стальной канат диаметром d = 15 мм с разрывным усилием 133,5 кН и временным сопротивлением разрыву 1570 МПа. 6. По усилию S 2 подбираем 10 -тонные полиспастные блоки со следующей характеристикой: число рабочих нитей в полиспасте n 1 = 4, число роликов в блоке n 2 = 2 (табл. 3.1) Таблица 3.1 Технические характеристики монтажных блоков

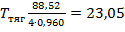

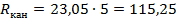

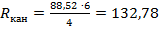

Находим усилие в сбегающем конце полиспаста:

где 𝜂 - коэффициент полезного действия полиспаста (𝜂 = 0,960 по табл. 3.2).

Таблица 3.2 Значение коэффициента полезного действия полиспастов 𝜂

Подобрав коэффициент запаса прочности каната n = 5, получаем:

Данному разрывному усилию соответствует стальной канат диаметром d = 15 мм с разрывным усилием 133,5 кН и временным сопротивлением разрыву 1570 МПа. По усилию Ттяг в качестве тягового механизма выбираем трактор модели Т-170, способный развивать тяговое усилие до 300 кН. 7. По усилию S 2 рассчитываем разрывное усилие каната, прикрепляющего нижний блок полиспаста к якорю:

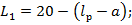

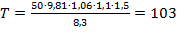

По найденному разрывному усилию выбираем стальной канат диаметром d = 15 мм с разрывным усилием 133,5 кН и временным сопротивлением разрыву 1570 МПа. 8. Определим усилие в тормозном канате (тормозной механизм находится на расстоянии 20 м от оси шарнира шевра):

где, kB - коэффициент неравномерности массы (kB = 1,06); k Д - коэффициент динамичности (k Д = 1,1).

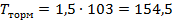

С учетом рывка:

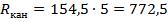

По усилию Тторм в качестве тормозного механизма выбираем трактор модели Т -170. Выбираем диаметр тормозного каната, определив его тормозное усилие:

Данному разрывному усилию соответствует канат диаметром d = 36 мм с разрывным усилием 785,5 кН и временным сопротивлением разрыву 1570 МПа.

Рис. 3.2 - Схема А-образного шевра Таблица 3.3 Исходные данные по вариантам

Вывод: определили центр массы рулона и подобрали стальные канаты в зависимости от рассчитанных усилий.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 101; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.186.78 (0.009 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- расстояние между шарниром пяты стрелы и опасной точкой “О”

- расстояние между шарниром пяты стрелы и опасной точкой “О” - расстояние от опасной точки “О” до грузового полиспаста

- расстояние от опасной точки “О” до грузового полиспаста – высота монтажного горизонта, 4,1м

– высота монтажного горизонта, 4,1м - монтажный запас, расстояние между ранее установленным и монтируемым элементом, 1м

- монтажный запас, расстояние между ранее установленным и монтируемым элементом, 1м , (3.1)

, (3.1) ; (3.2)

; (3.2) .

. ; (3.3)

; (3.3) .

. ; (3.4)

; (3.4) .

.

.

. ; (3.5)

; (3.5)

; (3.6)

; (3.6)

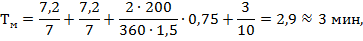

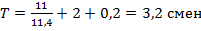

смен, (3.7)

смен, (3.7) – общий объем монтажных работ, 11 т;

– общий объем монтажных работ, 11 т; - эксплуатационная производительность крана в смену, т/смен;

- эксплуатационная производительность крана в смену, т/смен; - продолжительность монтажа, опробование и демонтажа, где продолжительность монтажа 2 смены. При этом продолжительность опробования крана принимаем равной 10% от продолжительности монтажа крана.

- продолжительность монтажа, опробование и демонтажа, где продолжительность монтажа 2 смены. При этом продолжительность опробования крана принимаем равной 10% от продолжительности монтажа крана. (3.8)

(3.8)

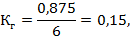

- грузоподъемность крана при данном вылете стрелы (таблица 2 ПРИЛОЖЕНИЯ 1);

- грузоподъемность крана при данном вылете стрелы (таблица 2 ПРИЛОЖЕНИЯ 1); - коэффициент использования крана по грузоподъемности.

- коэффициент использования крана по грузоподъемности.

- коэффициент использования крана по времени, для стреловых кранов – 0,85.

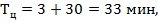

- коэффициент использования крана по времени, для стреловых кранов – 0,85. - время одного цикла, мин:

- время одного цикла, мин: (3.9)

(3.9)

– машинное время цикла, мин;

– машинное время цикла, мин; - время, затрачиваемое на выполнение ручных операций (строповка, расстроповка, установка), мин. Продолжительность ручных операций определяется по справочникам. В среднем брать 30 минут.

- время, затрачиваемое на выполнение ручных операций (строповка, расстроповка, установка), мин. Продолжительность ручных операций определяется по справочникам. В среднем брать 30 минут. ; (3.10)

; (3.10)

и

и  – необходимые высоты подъема и опускания крюка, м (табл. 2 П.1);

– необходимые высоты подъема и опускания крюка, м (табл. 2 П.1); и

и  - скорости подъема и опускания груза, м/мин (табл.2 П.1);

- скорости подъема и опускания груза, м/мин (табл.2 П.1); - угол поворота стрелы крана для данных условий, град.

- угол поворота стрелы крана для данных условий, град. - скорость поворота стрелы, 1,5 об/мин;

- скорость поворота стрелы, 1,5 об/мин; – коэффициент, учитывающий совмещение рабочих движений крана (

– коэффициент, учитывающий совмещение рабочих движений крана ( - скорость перемещения крана, м/мин (Табл. П.2.4.).

- скорость перемещения крана, м/мин (Табл. П.2.4.). .

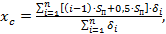

. – радиус рулона, 1,5 м;

– радиус рулона, 1,5 м; - высота А-образного шевра, 13,6 м;

- высота А-образного шевра, 13,6 м; -расстояние от шарнира до лебедки, 10 м;

-расстояние от шарнира до лебедки, 10 м; -, 200;

-, 200; – толщина i -го пояса, 11; 10; 9; 8; 7; 5; 4; 3 мм.

– толщина i -го пояса, 11; 10; 9; 8; 7; 5; 4; 3 мм. (3.1)

(3.1) - высота пояса, мм (

- высота пояса, мм ( - толщина i -го пояса, мм.

- толщина i -го пояса, мм.

(3.2)

(3.2) -вес поднимаемого груза;

-вес поднимаемого груза; -плечо силы S 1, м.

-плечо силы S 1, м. :

: (3.3)

(3.3) - радиус рулона, мм.

- радиус рулона, мм.

(3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6)

; (3.7)

; (3.7) кН.

кН. кН.

кН. (3.8)

(3.8) - плечо силы

- плечо силы  ;

; (3.9)

(3.9)

; (3.10)

; (3.10) кН.

кН. ; (3.11)

; (3.11) кН.

кН. (3.12)

(3.12) кН.

кН. ; (3.13)

; (3.13) кН.

кН. (3.14)

(3.14) (3.15)

(3.15)

кН.

кН. (3.16)

(3.16) кН.

кН. (3.17)

(3.17) кН.

кН.

, м

, м , м

, м