Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование отливки и литейной формы.Содержание книги Поиск на нашем сайте

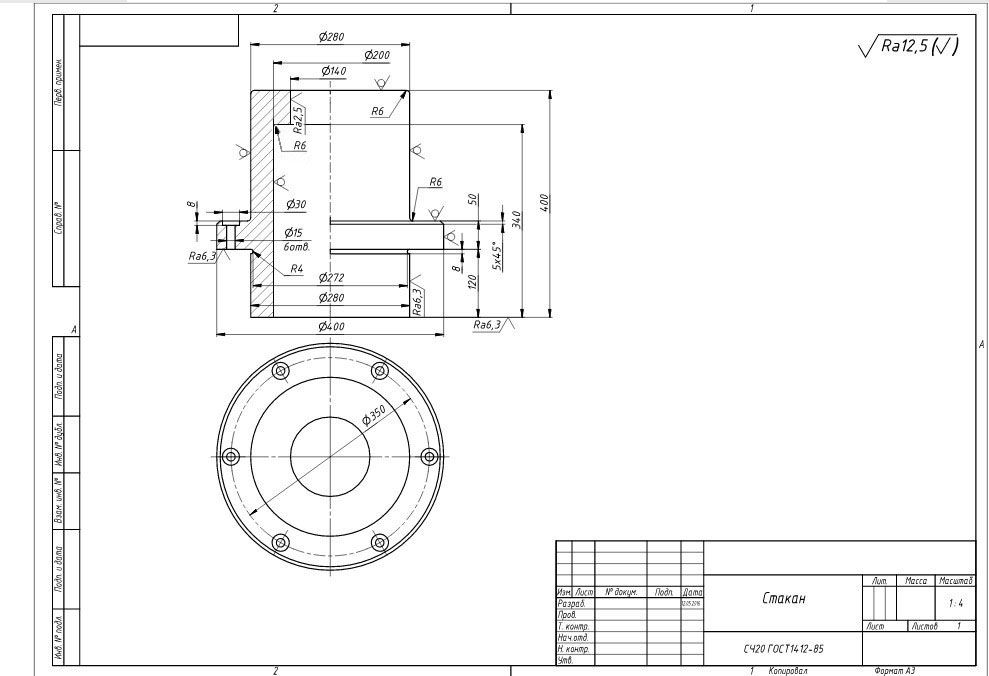

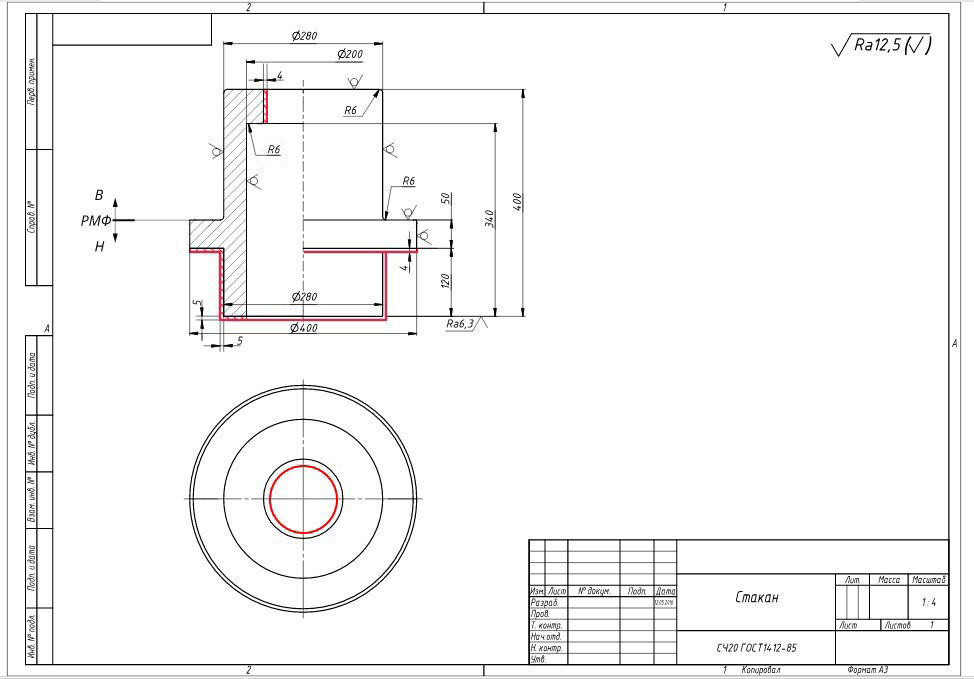

Проделаем несколько упражнений, которые позволят спроектировать технологию изготовления отливки в песчаной форме. Упражняться будем, используя методическое руководство к курсовой работе по разделу «Литейное производство». Задание на производство отливки – чертёж детали, которая получится после обработки резанием заготовки-отливки (рисунок 1).

Рисунок 1

На чертеже нанесены размеры детали, шероховатости её поверхностей. В основной надписи чертежа указан материал детали СЧ 20 ГОСТ 1412-85 – серый чугун. Из самого чертежа ясно, что заготовкой для этой детали может быть только отливка. Чугун хрупкий материал, единственный способ придать ему очертания – литьё.

Упражнение 1. Спроектировать по чертежу детали заготовку-отливку.

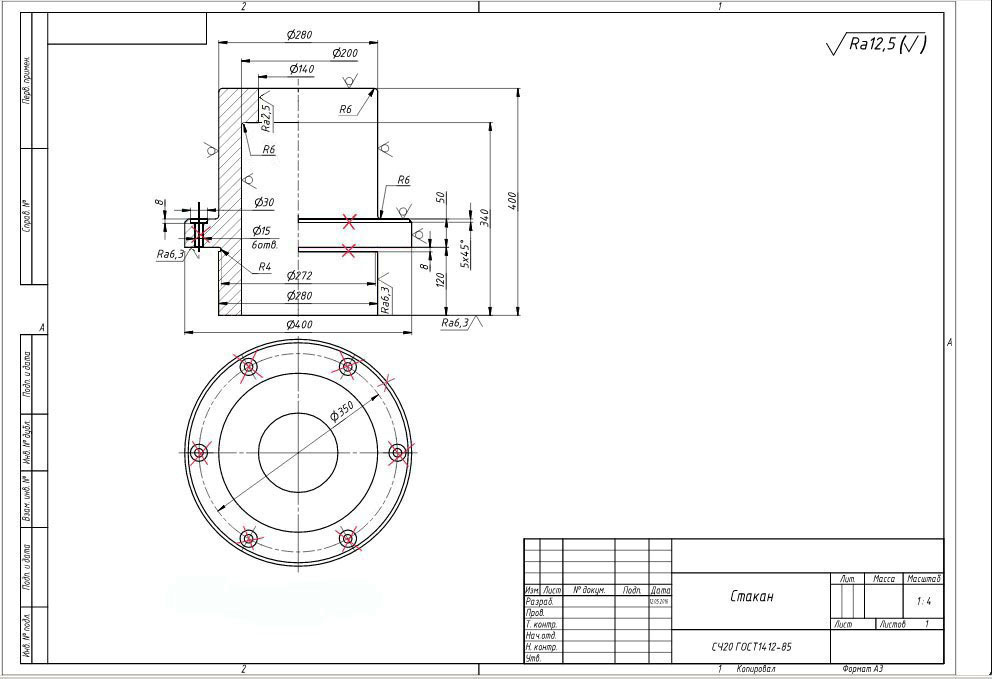

Рисунок 2 Обратите внимание, технолог-литейщик не вычерчивает новый чертёж детали с напусками, а производит напуски на существующем чертеже детали, зачёркивая некоторые её элементы. Это рационально. Во-первых, это гораздо быстрей, чем чертить новый чертёж. Во-вторых, это исключает ошибки, которые могут появиться при вычерчивании нового чертежа. Далее технолог-литейщик назначает припуски на поверхности детали, которые получаются механической обработкой. Как технолог-литейщик определяет, на какие поверхности надо назначить припуски? По обозначениям шероховатости её поверхностей. На чертеже детали некоторые поверхности отмечены знаком Рисунок 3 На чертеже детали технолог-литейщик пририсовывает к поверхностям, получаемым обработкой резанием, тонкие слои – припуски. Делает он это красным карандашом, чтобы припуски были заметнее (рисунок 3). Припуски, попадающие в разрез, штрихуют в противоположном направлении, в сравнении с разрезом детали. Дополнительные построения (нанесение припусков) производятся вопреки правилам черчения. Прямо по линиям и надписям чертежа детали. Это неизбежно. Когда выполнялся чертёж детали, то не предполагалось, что он будет использован для нанесения на него дополнительных построений литейной технологии. Будем считать, что дополнительные построения наносятся следующими слоями поверх того, что раньше было начерчено. Разумеется, их надо производить аккуратно, по возможности избегать наложения изображений друг на друга. Какой толщины должны быть припуски? Припуски должны быть минимальной достаточной толщины. Как это понимать? Понимать это надо технологически. С одной стороны, чем тоньше припуск, тем меньше объём предстоящей обработки резанием. С другой стороны, припуски должны скомпенсировать неточности изготовления отливки. Это только на чертеже детали все поверхности идеально плоские и цилиндрические, имеют точно те размеры, что написаны над размерными линиями. На самом деле и размеры не вполне точные, и поверхности не совсем плоские, не совсем цилиндричные. А ещё, поверхности смещены друг относительно друга, не сидят на одной оси, как это показано на чертеже детали. Для компенсации неточностей литейной технологии потребуются более толстые припуски. Технолог-литейщик руководствуется опытом, накопленным в литейном производстве за тысячи лет. Этот огромный опыт обобщён в учебниках и справочниках по литью, канонизирован в «литейных» ГОСТах. Некоторые таблицы со справочными данными есть в упомянутой «методичке». Воспользуемся ими. По таблице П.3 [стр. 21] находим, что литьём в песчаные формы можно получать отливки от 7 до 13 т классов точности (чем меньше номер класса точности, тем точнее отливка). Отливки получаются тем точнее, чем совершеннее литейная технология (лучше оснащено литейное производство, квалифицированнее литейщики). Предположим, что наша отливка будет изготовлена по 10 классу точности. Очень серьёзно влияет на толщину припуска положение поверхностей отливки, на которые назначают припуски, в литейной форме. На нижние и боковые поверхности отливки назначают более тонкие припуски, чем на верхние. Дело в том, что при заполнении литейной формы жидким металлом, неметаллические частицы (капли шлака, смытые потоком металла песчинки и пр.) всплывают и скапливаются в верхней части отливки. Определим, как будет располагаться отливка в форме. Имеет смысл рассматривать три варианта: 1 – отливка располагается так, как деталь изображена на чертеже; 2 – отливка положена на бок, повёрнута на 90° от того положения, что изображено на чертеже; 3 – отливка повёрнута на 180° от того положения, что изображено на чертеже. Если отливка, в сравнении с чертежом детали, повёрнута на 180°, то верхними при заливке формы окажутся поверхности А и Б (рисунок 4).

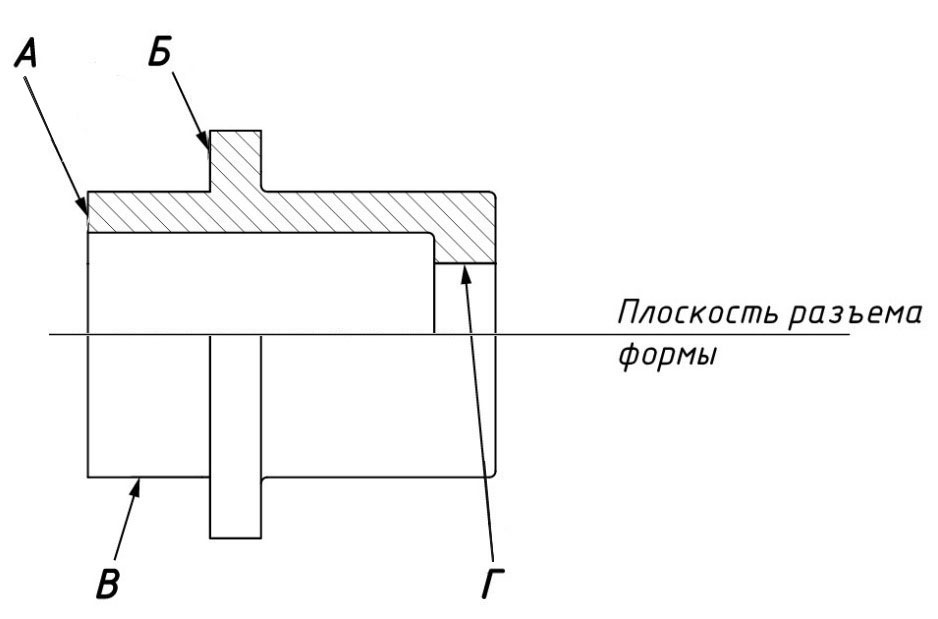

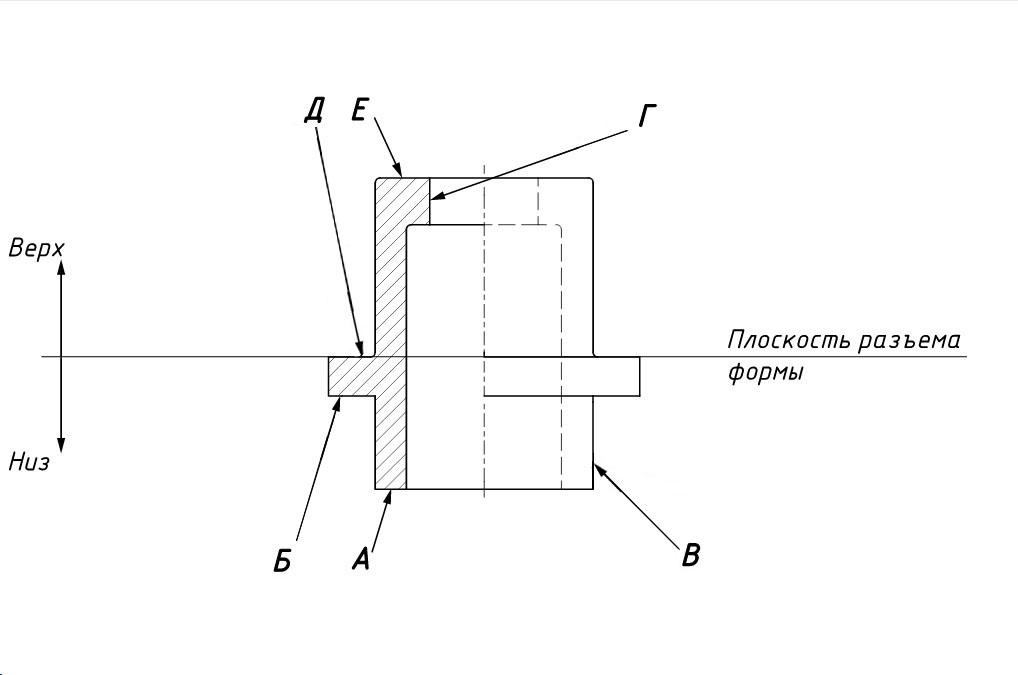

Рисунок 4

В толстых слоях припусков поверхностей А и Б скопятся, всплывшие в процессе кристаллизации отливки, неметаллические включения. При обработке отливки резанием, с поверхностей А и Б будут удалены толстые припуски вместе с загрязняющими отливку неметаллическими включениями. Но отливка имеет большую внутреннюю полость. Эта полость будет формироваться стержнем, проектировать который будем позже. Сейчас отметим, что при таком положении отливки, массивный стержень будет опираться на тонкий нижний конец (знак). Получится не надёжная конструкция. Отказываемся от этого положения отливки в форме.

Рисунок 5

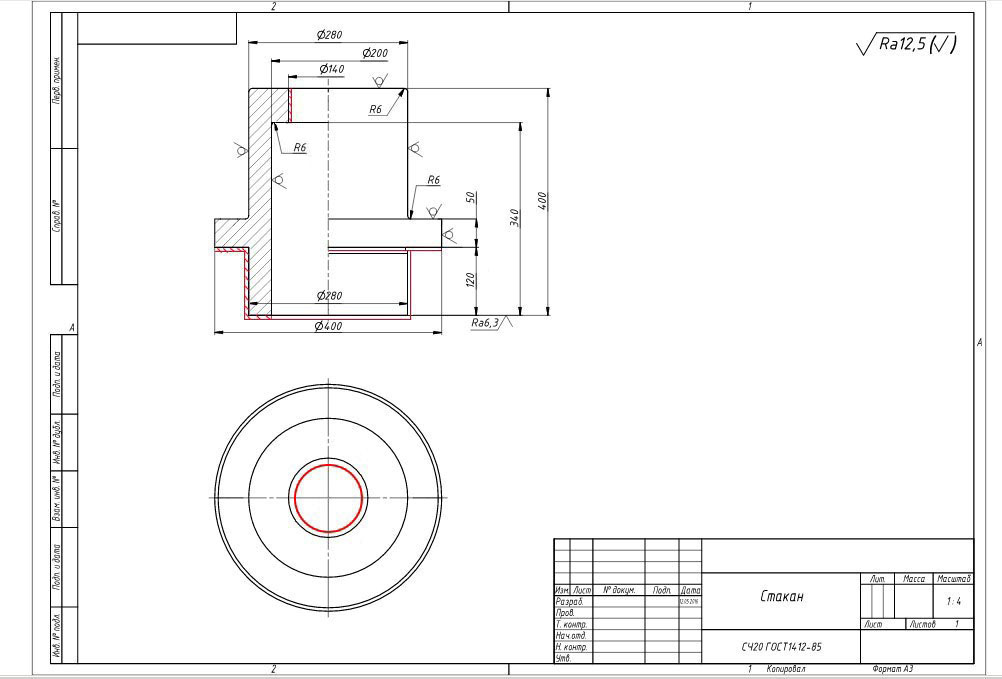

При этом плоскость разъёма формы рассекает и все обрабатываемые поверхности отливки (поверхности А, Б, В, Г, на которые назначают припуски). Это плохо. При установке верхней половины формы на нижнюю возникнет перекос: верхняя половина формы будет установлена на нижнюю не точно, со сдвигом. В результате припуск на поверхностях А, Б, В, Г получится со ступенькой, что затруднит обработку резанием. Поверхности получатся не точными, шероховатыми. Отказываемся от этого положения отливки в форме. Из трёх возможных вариантов расположения отливки в форме, два были отвергнуты по серьёзным технологическим соображениям. Остаётся согласиться с единственным оставшимся вариантом – отливка располагается в форме так, как деталь изображена на чертеже (рисунок 6).

Рисунок 6 Плоскость разъёма формы проходит по верхней поверхности фланца отливки (по поверхности Д). Плоскость разъёма формы рассекает отливку примерно пополам. Обрабатываемые поверхности отливки оказываются в разных половинах формы: поверхности А, Б, В – в нижней, поверхность Г – в верхней. Это плохо, но неизбежно. Очертания отливки таковы, что поместить её полностью в одну (нижнюю) половину формы невозможно. По рисунку видно, что ни одна из обрабатываемых поверхностей отливки не рассекается плоскостью разъёма формы. И стержень (он ещё не спроектирован, но внутренняя полость отливки даёт представление о том, какой он будет) получится устойчивым, надёжно стоящим на массивном основании. Ни одна из обрабатываемых поверхностей отливки не является верхней: поверхности А и Б – нижние, поверхности В и Г – боковые. Верхними у отливки будут поверхности Д и Е. В них, конечно, соберётся большая часть неметаллических включений, засоряющих металл отливки. Но поверхности эти не ответственные, свободные. В каком смысле свободные? С этими поверхностями детали, которая получится после обработки резанием отливки, не будут контактировать поверхности других деталей. Поэтому можно допустить скопление неметаллических включений в них. Толщины припусков на поверхностях А, Б, В, Г определим по таблицам П.4 и П.5 методических указаний [стр. 22]. По таблице П.4 определим допуски размеров, на которые влияют искомые припуски. Зная допуски, по таблице П.5 определим припуски. Допуски размеров определяем для 10 класса точности отливки. Припуски выбираем из 2 ряда, т. к. это припуски на нижние и боковые поверхности. Заметим попутно, что припуски на верхние поверхности следует выбирать из 5 или 6 ряда. Результаты соберём в таблицу.

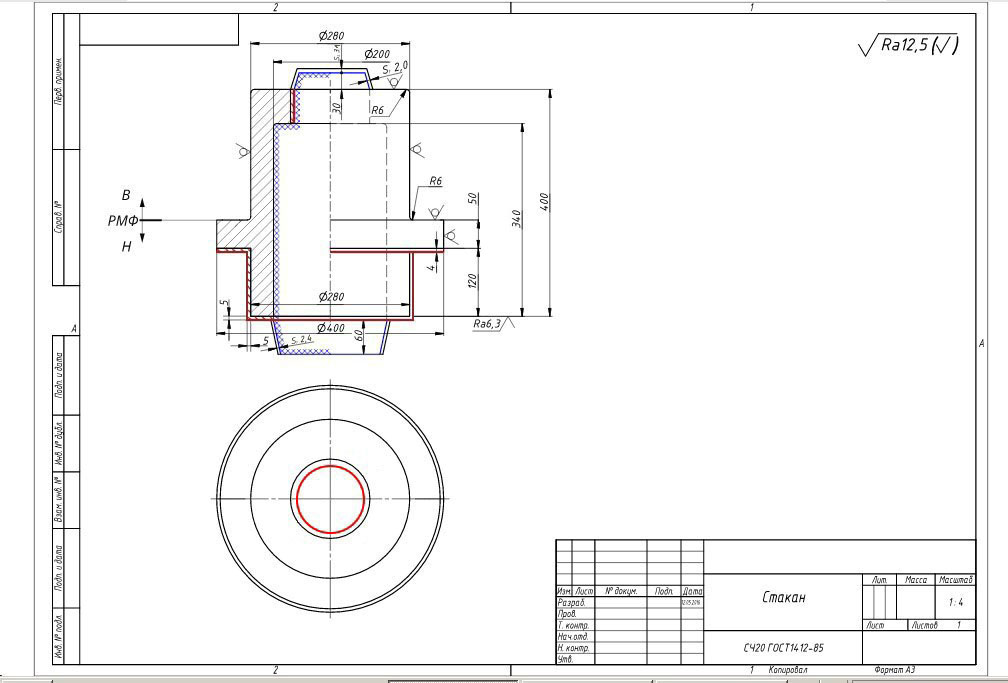

Рисунок 7 Теперь поверх чертежа детали появился чертёж отливки со всеми необходимыми размерами. Действительно, нанесение на чертёж детали напусков и припусков превратило изображение детали в изображение отливки. Система размеров детали с учётом толщин припусков – размеры отливки/ Упражнение 2. По чертежу отливки спроектировать стержень, оформляющий её внутреннюю полость Внесём небольшое дополнение в чертёж отливки: покажем штриховой линией её внутреннюю полость там, где отливка не имеет разреза (рисунок 8).

Рисунок 8

Рисунок 9 Левая половина стержня попадает в разрез. Заштрихуем её. Для наглядности стержень изображён синим. Крепёжные концы – знаки стержня немного конические для того, чтобы их было удобно вставлять в предназначенные им углубления формы. Внутренняя полость отливки имеет указанные на чертеже размеры. Эти же размеры имеет тело стержня. Длины его крепёжных концов – знаков пока не известны. Ясно, что знаки должны быть соразмерны стержню, чем стержень толще и длиннее, тем больше должны быть его знаки. Длину нижнего знака находим по таблице П.8 [стр. 25]. Поперечный размер стержня 280 мм, высота стержня 405 мм. Этим габаритам стержня соответствует нижний знак высотой В дополнение к чертежам детали и отливки появился третий чертёж – чертёж стержня со всеми размерами, необходимыми для изготовления стержня. Размеров стержня вполне достаточно для изготовления внутренней полости стержневого ящика. Всю остальную его конструкцию модельщик создаст сам в процессе изготовления стержневого ящика. Знаки стержня должны входить в предназначенные им углубления полости формы свободно, без усилий. В противном случае, при попытке вдавить знак стержня в углубление, в которое он не входит свободно, стержень (или форма) может разрушиться. Зазоры должны гарантировать свободное вхождение знаков в предназначенные им места, компенсировать возможные неточности изготовления стержня и формы. Назначим зазоры между знаками стержня и углублениями формы, предназначенными для знаков. Ясно, что зазоры должны быть тем больше, чем больше знаки и стержень. По таблице П.9 [стр. 26] определим величины зазоров. Боковой зазор для нижнего знака S1=2,4 мм (на сторону), боковой зазор для верхнего знака S1=2,0 мм (на сторону), торцовый (верхний) зазор для верхнего знака S2=3,1 мм Нанесём зазоры между знаками стержня и формой на чертёж, укажем размеры зазоров. На рисунке 9 появился пятый чертёж – чертёж модели отливки. Самый внешний контур изображения, по наружной поверхности отливки и зазорам, есть наружное очертание модели отливки. Размеры модели – это размеры детали + толщины припусков + высоты знаков + величины зазоров. Конечно, чертёж модели, как и чертёж стержневого ящика, на рисунке 9 присутствует в неявном виде: есть только внешний контур модели со всеми размерами. И этого модельщику достаточно для изготовления модели. Недостающие конструктивные элементы (разъём модели, соединение её частей, места присоединения к ней моделей элементов литниковой системы) модельщик создаст сам в процессе изготовления модели. Следует с уважением отнестись к тому, что изображено на рисунке 9. На рисунке 9 изображено пять чертежей, лежащих друг на друге: чертёж детали, чертёж отливки, чертёж стержня, чертёж стержневого ящика, чертёж модели отливки. Чертежи хорошо согласованы, полностью соответствуют друг другу. Иначе и быть не может. Ведь каждый следующий чертёж был получен из предыдущего минимальным прибавлением к тому необходимых элементов.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 350; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.76.159 (0.009 с.) |

Начинает технолог-литейщик проектирование заготовки-отливки с назначения напусков. Напуски – местные упрощения формы детали (отливки). На чертеже детали есть мелкие конструктивные элементы (небольшие отверстия, канавки, фаски и т. п.), отлить которые затруднительно. На этом основании технолог-литейщик отказывается отливать их. Красным карандашом технолог-литейщик зачёркивает на чертеже детали мелкие конструктивные элементы, которые не будут отлиты (рисунок 2).

Начинает технолог-литейщик проектирование заготовки-отливки с назначения напусков. Напуски – местные упрощения формы детали (отливки). На чертеже детали есть мелкие конструктивные элементы (небольшие отверстия, канавки, фаски и т. п.), отлить которые затруднительно. На этом основании технолог-литейщик отказывается отливать их. Красным карандашом технолог-литейщик зачёркивает на чертеже детали мелкие конструктивные элементы, которые не будут отлиты (рисунок 2). . Это, так называемые, «чёрные» поверхности – поверхности, которые при обработке резанием заготовки-отливки не будут обрабатываться. Все остальные поверхности детали получатся в результате обработки резанием, в результате срезания с них слоя материала. Этот, предназначенный для удаления обработкой резанием слой материала, называется припуском. Ясно, что на получаемые обработкой резанием

. Это, так называемые, «чёрные» поверхности – поверхности, которые при обработке резанием заготовки-отливки не будут обрабатываться. Все остальные поверхности детали получатся в результате обработки резанием, в результате срезания с них слоя материала. Этот, предназначенный для удаления обработкой резанием слой материала, называется припуском. Ясно, что на получаемые обработкой резанием  поверхности припуски надо назначить.

поверхности припуски надо назначить.

Если отливка, в сравнении с чертежом детали, повёрнута на 90°, то плоскость разъёма формы разделяет отливку пополам (рисунок 5).

Если отливка, в сравнении с чертежом детали, повёрнута на 90°, то плоскость разъёма формы разделяет отливку пополам (рисунок 5).

Нанесём толщины припусков на чертёж детали (рисунок 7).

Нанесём толщины припусков на чертёж детали (рисунок 7).

Разумеется, тело стержня имеет очертания и размеры внутренней полости отливки. Остаётся изобразить его крепёжные концы – знаки (рисунок 9)

Разумеется, тело стержня имеет очертания и размеры внутренней полости отливки. Остаётся изобразить его крепёжные концы – знаки (рисунок 9) . Высоту верхнего знака

. Высоту верхнего знака  рекомендуется брать не более половины высоты нижнего.

рекомендуется брать не более половины высоты нижнего.  Конусность знаков стержня можно не обозначать. Когда модельщик будет изготовлять стержневой ящик, он сам назначит конусность знаков от 5 до 10°. Точно такую же конусность модельщик назначит и для знаковых выступов модели, создающих при формовке углубления в полости формы для знаков стержня.

Конусность знаков стержня можно не обозначать. Когда модельщик будет изготовлять стержневой ящик, он сам назначит конусность знаков от 5 до 10°. Точно такую же конусность модельщик назначит и для знаковых выступов модели, создающих при формовке углубления в полости формы для знаков стержня. Боковые зазоры

Боковые зазоры  1 гарантируют свободное вхождение знаков стержня в предназначенные им углубления формы. Верхний зазор

1 гарантируют свободное вхождение знаков стержня в предназначенные им углубления формы. Верхний зазор  гарантирует, что при смыкании верхней половины формы с нижней, стержень не будет раздавлен.

гарантирует, что при смыкании верхней половины формы с нижней, стержень не будет раздавлен.