Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения по методике разработки технологического процесса изготовления отливкиСодержание книги

Поиск на нашем сайте

ЦЕЛЬ РАБОТЫ

Целью курсовой работы является: - Ознакомить с методикой и основными приемами разработки практической технологии литья, расширив и углубив тем самым материал лекционной части курса по литейному производству; - приобщить к работе с технической литературой и государственными стандартами; - дать навыки проведения инженерных расчетов, оформления конструкторской и технологической документации в соответствии с требованиями ЕСКД и ЕСТД.

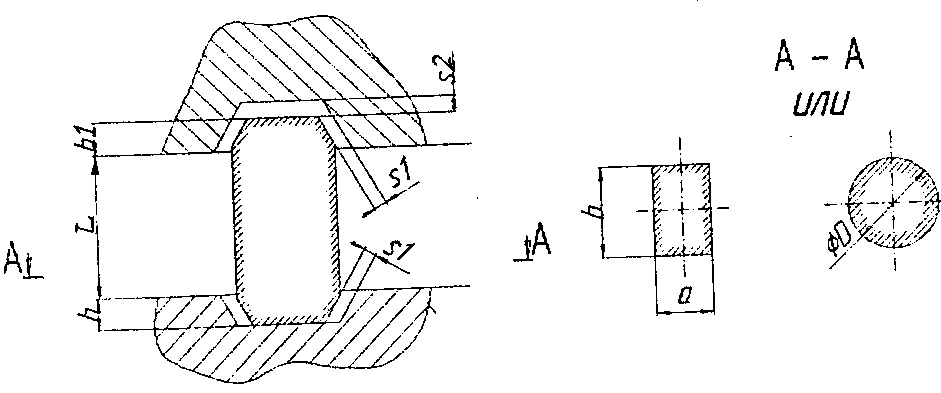

Одной из важнейших заготовительных баз машиностроения является литейное производство, на долю которого приходится около половины (по массе) выпуска всех заготовок для изготовления деталей машин. Инженеру-механику важно знать не только общие принципы производства литых заголовок (отливок), но и особенности разработки их технологии. Большинство отливок получают литьем в разовые песчаные формы, изготавливаемые из формовочной смеси, в состав которой входят кварцевый песок, огнеупорная глина, вода и специальные добавки. Из чугуна делают более 75%, а из стали около 15% отливок. Темой настоящей курсовой работы является разработка технологического процесса изготовления чугунной или стальной отливки литьем в разовые песчаные формы. Работа выполняется в соответствии с рабочим планом машиностроительных специальностей после прослушивания лекций по разделу «Литейное производство». ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ При выполнении работы студенту необходимо выполнить следующую последовательность действий: - внимательно изучить чертеж детали, установить группу ее сложности. - выявить все поверхности детали, подлежащие механической обработке. - выбрать положение отливки в форме. - назначить припуски на механическую обработку. - определить размеры знаков стержней. - рассчитать размеры литниковой системы. - воспроизвести чертеж детали (формат А2 или А3). - выполнить чертеж элементов литейной формы и отливки. - составить пояснительную записку к курсовой работе. 2.1. ОЦЕНКА ТЕХНОЛОГИЧНОСТИ ДЕТАЛИ, ВЫБОР СПОСОБА ФОРМОВКИ И ФОРМОВОЧНЫХ СМЕСЕЙ. Изучив чертеж детали, следует уяснить группу сложности данной детали, технологические достоинства и недостатки ее конструкции в соответствии с требованиями и рекомендациями, изложенными в П. 1 раздела 1. По рекомендациям, приведенным ниже, и после согласования с преподавателем назначается способ формовки и его конкретная разновидность. Для выбора составов формовочных смесей следует использовать приложение (табл. П.1, П.2). Можно обратиться к литературе, указанной в конце данных методуказаний для чугунного и стального литья.

2.2. НАЗНАЧЕНИЕ ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ. Назначение припусков на механическую обработку – важная часть разработки литейной технологии. На этом этапе определяются размеры отливки, в соответствии с которыми изготавливают модельный комплект. Умение определить припуски важно не только при выполнении курсовой работы, но и в профессиональной деятельности инженера-механика, особенно при приеме отливок на механическую обработку. Припуски ниже нормативных могут привести к тому, что в результате механической обработки отливки можно не получить требуемых чертежом размеров и шероховатости поверхности детали. Припуски выше нормативных приводят, помимо перерасхода металла, к увеличению стоимости механической обработки. Общие положения. Припуски на механическую обработку (в дальнейшем - припуски) назначают на поверхностях отливки, на которых такая обработка предусмотрена чертежом детали. Припуск – слой отливки (любой заготовки вообще), предназначенный для удаления режущим инструментом. Назначение припусков Основной припуск на механическую обработку в зависимости от допусков размеров отливок следует назначить по табл. П. 5. В первой колонке табл. П. 5 «Допуски размеров отливок, мм» находим интервал допусков, в который попадает определенный на прошлом этапе допуск. Припуск для выбранного интервала допусков берем из 2 ряда (из колонки припусков, помеченной цифрой 2). Значения припусков в табл. П. 5 указаны для поверхностей отливок, находящихся при заливке снизу или сбоку. На верхние при заливке поверхности следует найденный по табл. П. 5 припуск увеличить в 1,3…1,5 раза. Оформление назначенных припусков в курсовой работе На чертеже детали назначенные припуски на всех поверхностях наносят красным карандашом в соответствии с масштабом. Припуски, попавшие в разрезы, штрихуют тем же цветом (красным) сплошными линиями под углом 45 ̊.

В пояснительной записке следует привести эскиз контуров детали с указанием положения отливки в форме и обозначить поверхности, на которые назначены припуски. Все назначенные припуски свести в таблицу по следующей форме:

ОФОРМЛЕНИЕ ПОЯСНИТЕЛЬНОЙ ЗАПИСКИ. Пояснительная записка к курсовой работе должна иметь обложку, оформленную как титульный лист (по образцу, приведенному в П. 11), далее следует аннотация, в которой кратко излагается состав курсовой работы. Рекомендуется придерживаться такого порядка содержания записки: Характеристика материала детали; здесь приводится марка металла, его механические и литейные свойства [10]; [11]; [12]. Эскиз детали и технологичность конструкции; приводится упрощенный рисунок детали, название и ее назначение; кратко описываются достоинства и недостатки конструкции с точки зрения основных технологических процессов литья, отмечаются необходимые изменения в конструкции. Выбор способа формовки и ее разновидности; обосновывается выбранный способ формовки, приводятся составы формовочных и стержневых смесей, их свойства, способы уплотнения. Выбор положения отливки в форме и плоскости разъема модели и формы; кратко обосновывается выбор положения отливки в форме при формовке и заливке, выбор плоскости разъема модели и формы; здесь же при необходимости описывается выбор конструкции отъемных частей модели. Припуски на механическую обработку и технологические припуски отливки; кратко обосновывается выбор припусков для обрабатываемых поверхностей; принятые цифровые значения припусков следует дать в виде таблицы, форма которой приведена в разделе 2.2.6. Выбор стержней; обосновывается выбор стержней для получения полостей в отливке; приводятся в виде таблицы их размеры и размеры знаковых частей и зазоров по контуру знаков со ссылкой на рисунок с эскизом литейной формы или на основной чертеж. Формовочные уклоны; кратко описывается их назначение и приводится таблица выбранных величин для соответствующих поверхностей. Прибыли, выпоры; кратко обосновываются места установки прибылей и выпоров, приводятся их выбранные размеры. Конструкция и расчет литниковой системы; обосновывается выбор конструкции литниковой системы, приводится ее рисунок и исходные данные для расчета; описывается ход расчета, его результаты, т.е. конкретные размеры сечений элементов литниковой системы. Эскиз литейной формы в сборе; приводится упрощенный эскиз литейной формы, содержащей изображение формы с литниковой системой и стержнями; к эскизу литейной формы дается краткое описание технологии ее изготовления (последовательности операций формовки). В конце пояснительной записки приводится список использованной литературы, на которую в тексте должно быть даны ссылки под соответствующими номерами источников списка. Оформленная в соответствии с вузовским стандартом [9] и сброшюрованная записка подписывается студентом, руководителем и вместе с чертежом элементов литейной формы и отливки предъявляется к защите.

СПИСОК ЛИТЕРАТУРЫ 1. Литейное производство: Учебник/ Под общ.ред. А.М.Михайлова, М.: Машиностроение, 1987. 256с.

2. Орлов П.И. Основы конструирования: Справочно-методическое пособие. Кн. 1/ Под ред. П.Н. Учаева. М.: Машиностроение, 1988. 560с.: ил. 3. Худокормов Д.Н. Производство отливок из чугуна: Учебное пособие. Минск: Высш.шк., 1987. 199с. 4. Миляев В.М. Особенности производства отливок из стали: Учебное пособие. Свердловск: УПИ им. С.М. Кирова, 1987. 80с. 5. ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок. М.: Издательство стандартов, 1988. 20с. 6. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. М.: Издательство стандартов, 1986. 18с. 7. ГОСТ 3112-80. Комплекты модельные. Стержневые знаки. Основные размеры. М.: Издательство стандартов, 1981. 12с. 8. ГОСТ 3606-80. Комплекты модельные. Стержневые знаки. Основные размеры. М.: Издательство стандартов, 1980. 24с. 9. Стандарт предприятия СТП УГТУ-УПИ 1-96. Общие требования и правила оформления дипломных и курсовых проектов (работ). Екатеринбург: Изд. УГТУ-УПИ, 1996. 33с. 10. Марочник сталей и сплавов/ В.Г. Сорокин, А.В. Волосникова, С.С Вяткин и др. М.: Машиностроение, 1989. 640с. 11. Конструкционные материалы: Справочник/ Б.Н. Арзамазов, В.А. Брострем, Н.А. Буше и др. М.: Машиностроение, 1990. 668с. 12. Журавлев В.Н., Николаева О.И. Машиностроительные стали: Справочник. 4-у изд., перераб. и доп. М.: Машиностроение, 1992, 480 с. 13. Единая система конструкторской документации: Справочное пособие /С.С. Борушек, А.А. Волков, М.М. Ефремова и др. 2-е изд., перераб. и доп. М.: Изд-во стандартов, 1989. 352 с.

ПРИЛОЖЕНИЯ

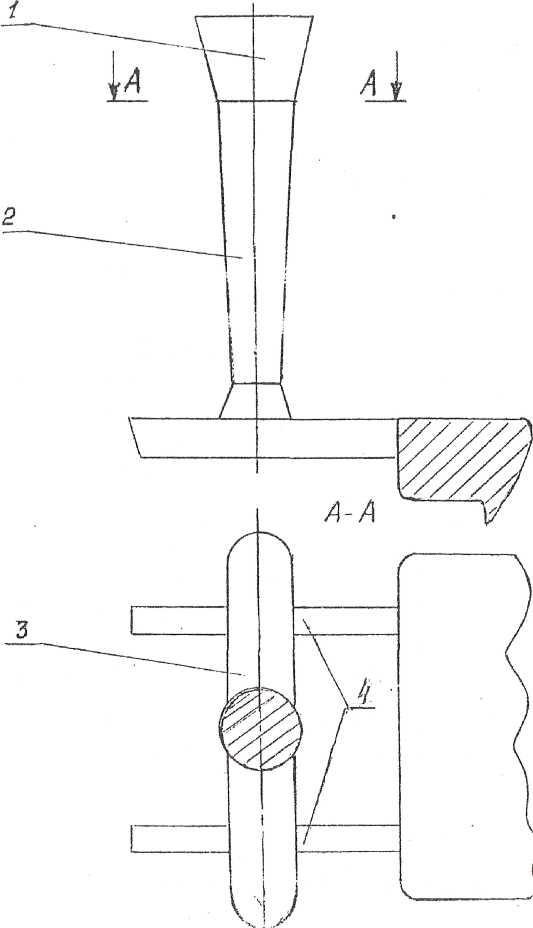

Рис. П. 1. Литниковая система

1 – чаша (воронка); 2 – стояк; 3 – литниковый ход (коллектор, шлакоуловитель); 4 – питатели.

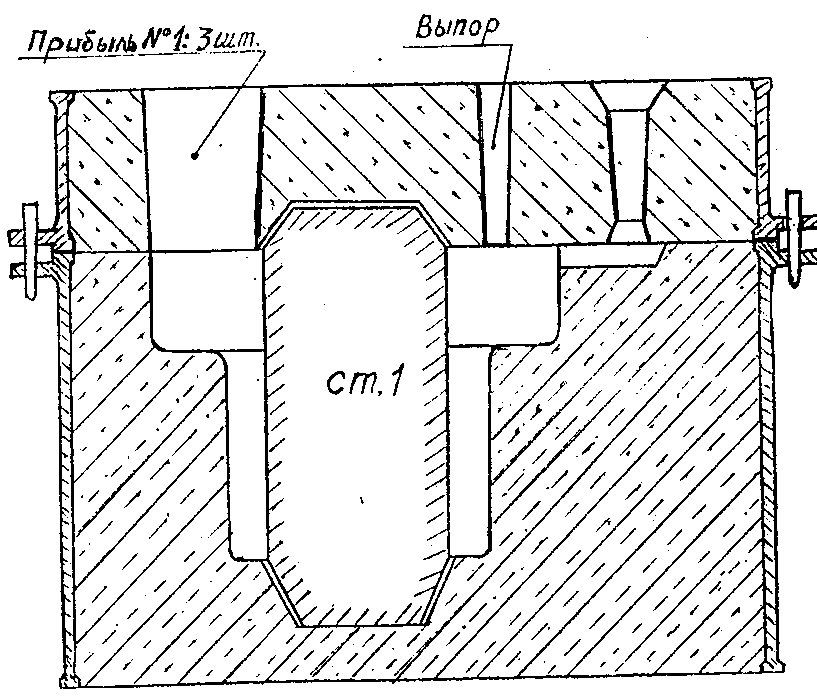

Рис. П. 2. Эскиз литейной формы

Таблица П. 1. Песчано-глинистые формовочные смеси для чугунных отливок

Таблица П. 2. Песчано-глинистые формовочные смеси для стальных отливок

Таблица П. 3. Классы точности размеров и ряды припусков на механическую обработку отливок для различных способов литья

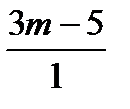

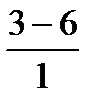

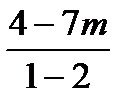

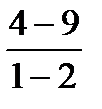

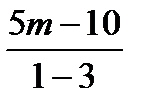

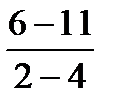

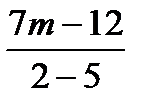

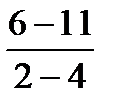

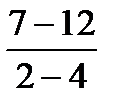

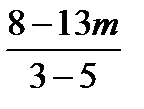

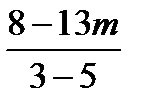

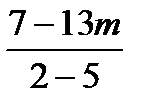

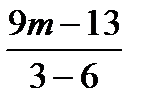

Примечание. В числителе указаны классы точности размеров и масс, в знаменателе – ряды припусков. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства; большие значения – к сложным, мелкосерийно и индивидуально изготовленным отливкам; средние – к отливкам средней сложности и условиям механизированного серийного производства. Таблица П. 4. Допуски размеров отливок для классов точности

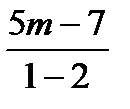

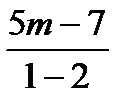

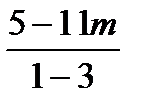

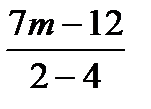

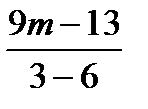

Таблица П. 5. Припуски размеров отливок.

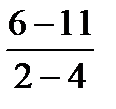

Таблица П. 6. Формовочные уклоны основных формообразующих поверхностей модельного комплекта

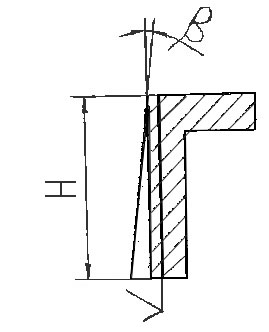

Таблица П. 7. Длина горизонтальных знаков для сырых форм.

Высота верхнего знака h1 берётся не более половины высоты нижнего знака h.

(на сторону для модельного комплекта третьего класса точности, изготовленного из дерева, мм)

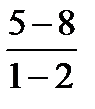

Таблица П. 10. Литейная усадка основных литейных сплавов

Приложение П.11. Пример оформления титульного листа курсовой работы

Министерство образования и науки Российской Федерации ФГАОУ ВО «Уральский федеральный университет имени первого Президента России Б.Н. Ельцина» Институт новых материалов и технологий Кафедра «Электронное машиностроение»

Оценка работы Члены комиссии

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Курсовая работа

Пояснительная записка

ХХХХХХ ХХ ПЗ номер специальности Вариант задания Вид документа

Руководитель И.О. Фамилия

Студент И.О. Фамилия

Екатеринбург, 2018 ЗАДАНИЯ

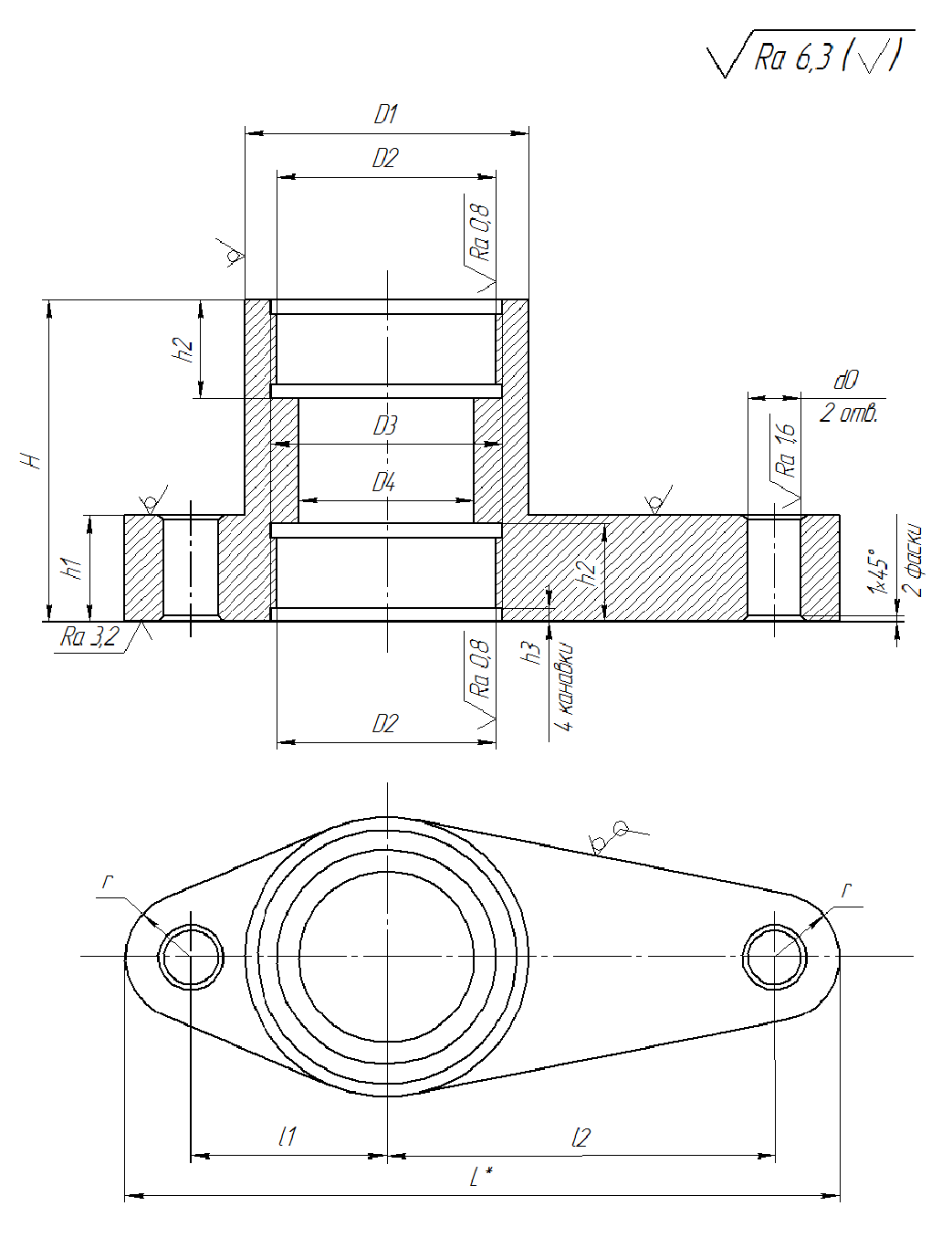

Задание №1. Корпус

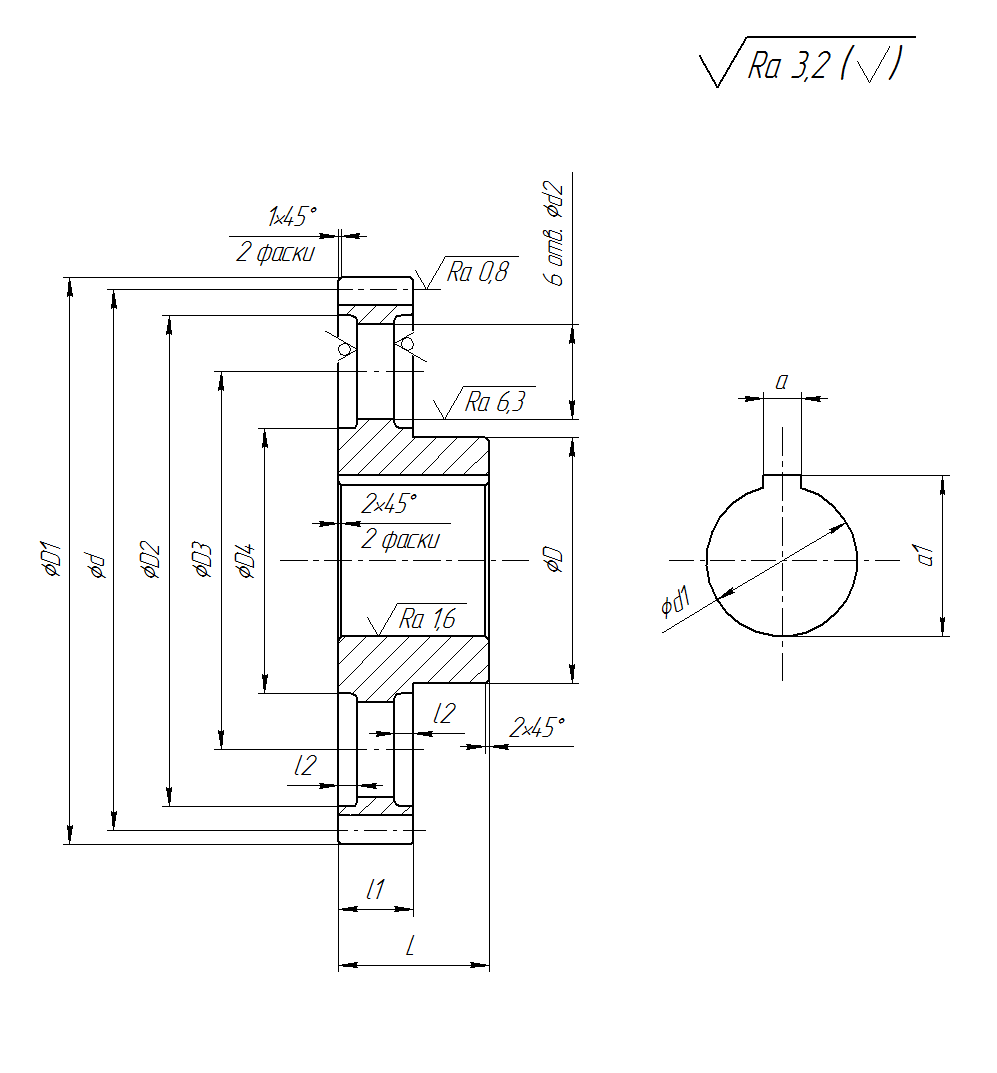

Задание №2. Колесо зубчатое

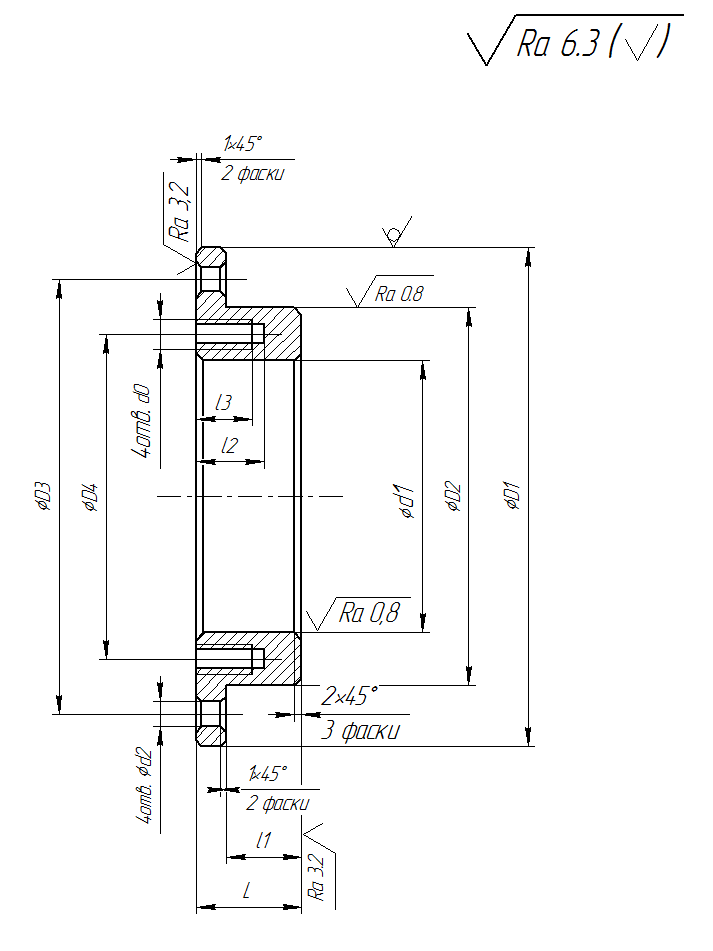

Задание №3. Корпус

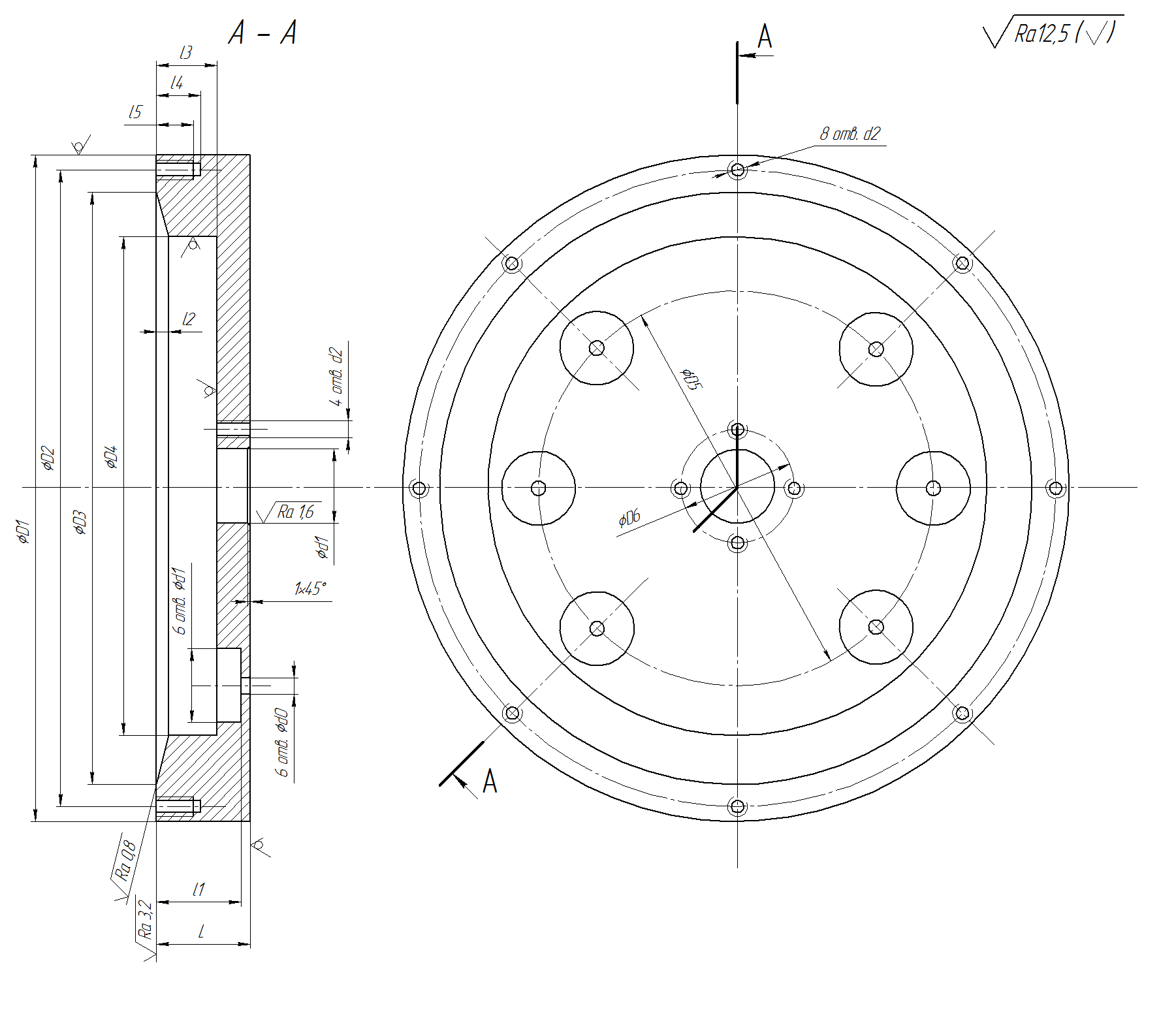

Задание №4. Крышка

Задание 5. Стакан

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 145; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.109.229 (0.012 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||