Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет привода. Проектирование привода рабочей машиныСтр 1 из 6Следующая ⇒

КУРСОВОЙ ПРОЕКТ

Проектирование привода рабочей машины тема проекта

Руководитель ____________ подпись, дата

Студент номер группы, зачётной книжки подпись, дата

Красноярск 2021

Смирнов Кирилл ГГ18-11ГЭ ЗАДАНИЕ № 3 ВАРИАНТ № 0 СПРОЕКТИРОВАТЬ: Привод исполнительного органа экскаватора. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 4 1.Кинематический расчет привода. 8 1.1 Выбор электродвигателя. 8 1.2 Общее передаточное отношение и разбивка его по ступеням. 9 2. Расчет цилиндрических зубчатых передач. 11 2.1 Выбор материалов зубчатых передач. 11 3.Расчет передачи зубчатым ремнем. 20 4.Расчет валов. 23 4.1.Выбор материала валов. 23 4.3. Эскизная компоновка редуктора. 25 4.4. Проверочный расчет валов на статическую прочность. 25 4.4. Уточненный расчет выходного вала на усталостную прочность. 31 4.5. Расчет шпоночных соединений. 33 5.Проектирование опор валов на подшипниках качения. 35 6. Конструктивные размеры элементов редуктора. 38 7.Выбор смазки. 40 8. Выбор муфты.. 42 ЗАКЛЮЧЕНИЕ. 44 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 46

ВВЕДЕНИЕ Цель работы: спроектировать привод рабочей машины. Привод в данном проекте состоит из одноступенчатого цилиндрического редуктора и цепной передачи. Цилиндрический редуктор – это механизм, который преобразует высокую скорость вращения входного вала в низкую на выходном валу. При этом крутящий момент на выходном валу возрастает пропорционально уменьшению скорости вращения. Представляет собой одну или несколько последовательно соединенных цилиндрических передач, заключенных в общий корпус. Редуктор имеет входной и выходной валы, которые посредством муфт или иных соединительных элементов соединяются с двигателем и рабочей машиной.

Преимущества цилиндрического редуктора: - высокий КПД. Благодаря чему эти редукторы являются энерго-экономичными. КПД цилиндрической зубчатой передачи, которая применяется в редукторах, обычно равняется 98%, не учитывает передаточное отношение. - Большая нагрузочная способность. Цилиндрические редукторы подходящих габаритов могут пропускать практически без потерь большую мощность. - Низкий люфт выходного вала обеспечивает довольно высокую кинематическую точность цилиндрических редукторов - Низкий нагрев, этому способствует высокое КПД передач – нет большой потери энергии, большая ее часть продается потребителю от источника - Обратимость при любом передаточном числе, то есть, отсутствие самоторможения. У каждого цилиндрического редуктора без особых усилий можно вращать выходной вал. Недостатки цилиндрических редукторов: - Уровень шума у цилиндрических редукторов на много выше в сравнение с червячными. - Отсутствие самоторможения(обратимость). Будет недостатком тогда, когда нужно отсутствие вероятности вращение выходного вала наружной нагрузкой. Цилиндрическая зубчатая передача – осуществляет связь между кинематическими парами, изменяет по величине и направлению их скорости, передаются от одного вала к другому крутящие моменты. Их применяют абсолютно во всем механических устройствах, начиная от маленьких часовых механизмов до огромных машин. Особенности прямозубых передач: в процессе зацепления зубья касаются друг друга различными точками профиля. Эти точки лежат на нормали к профилям, которая одновременно является касательной к обеим основным окружностям.Для обеспечения непрерывного зацепления должны выполняться следующие условия: если 1-ая пара выходит из зацепления, то 2-ая пара должна войти в зацепление немножко раньше.

Достоинства прямозубых передач: обеспечивает высокую прочность зубьев, простоту и удобство измерения параметров зацепления, взаимозаменяемость зубчатых колес при любых передаточных отношениях, непрерывное зацепление. Недостатки прямозубых передач: большой шум во время работы механизма, особенно если колеса передачи недостаточно точно обработаны. Цепные передачи:Цепные передачи относят к передачам трения с гибкой связью. Достоинства ременных передач: - возможность передачи энергии на значительные расстояния: до 12…15 м плоскими ремнями, до 6 м - клиновыми ремнями; - простота и низкая стоимость конструкции; - плавность, бесшумность хода, способность смягчать удары благодаря эластичности ремня и предохранять механизм от поломок при буксовании, вызванном перегрузкой; - возможность передачи мощностей от доли киловатта до сотен киловатт (чаще до 50 кВт, реже до 300 кВт) при окружной скорости до 30 м/с; - простота обслуживания и ухода; - относительно высокий КПД - передаточное отношение u ≤ 7 (обычно u ≤ 4). Недостатки: − непостоянство передаточного отношения вследствие упругого скольжения, меняющегося в зависимости от нагрузки; − относительно большие габариты передачи и невысокая долговечность ремня (особенно в быстроходных передачах); − вытягивание ремня в процессе эксплуатации передачи приводит к необходимости установки дополнительных устройств (натяжной ролик); − большие нагрузки на валы и их опоры (подшипники) Выбор электродвигателя Мощность двигателя выбирается в зависимости от мощности, требуемой для вращения рабочей машины, а частота вращения вала от требуемой частоты вращения приводного вала рабочей машины. При передаче мощности от электродвигателя к рабочей машине происходит ее частичная потеря в элементах привода. Это учитывается с помощью коэффициента полезного действия (КПД) Определяем требуемую мощность на валу электродвигателя:

где Рт – мощность на тихоходном валу привода, кВт;

Рассчитаем КПД привода с одноступенчатым редуктором:

По таблице 1[1] определим средние значения КПД передач с учетом потерь в опорах валов на подшипниках качения: где

Определим синхронную частоту вращения nэ.д.синхр : 1. По табл. 3 выбираем минимальные и максимальные значения передаточных отношений редуктора и открытой передачи: uред = (2.5…6.3)/4 uоткр = (2…4)/3 2. Рассчитываем предельные значения передаточных отношений привода: Uпр = 4∙3 = 12 3. Определяем предельные значения синхронной частоты вращения: nэ.д.синхр = 90∙12 = 1080 об/мин По значениям синхронной частоты вращения и требуемой номинальной мощности выбираем электродвигатель по таблице 2[1] Соответствующим всем параметрам является двигатель АИР160S6: Технические данные асинхронного двигателя: 1) Номинальная мощность двигателя:

2) Асинхронная частота вращения:

3) Диаметр выходного конца вала:

4) Длина выходного конца вала:

Расчет валов Исходные данные для расчета

Выбор материала валов Для двух валов редуктора при средней нагрузке выбираем из рекомендаций табл. 1 сталь 35. Механические характеристики стали 35: диаметр заготовки – любой, твердость – 200 НВ, σв = 520 МПа, σт = 280 МПа, τ т = 150МПа, σ -1 = 220 МПа, τ -1= 130 МПа, ψσ = 0, ψτ = 0 I вал

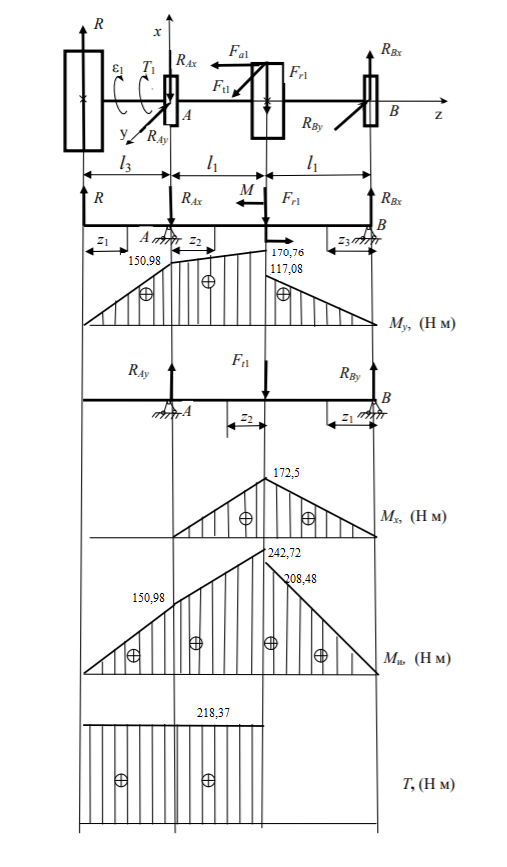

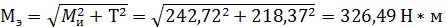

Рисунок 4 - Графическая схема входного вала редуктора с эпюрами Определяем величину изгибающего момента М

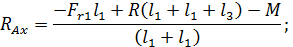

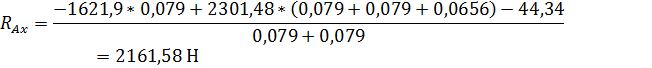

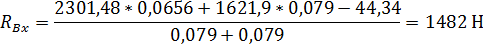

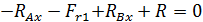

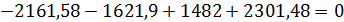

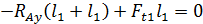

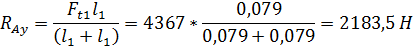

, где d1 = 100 мм – диаметр делительной окружности шестерни (взят из расчета закрытой передачи). Определяем реакции опор в точках А и В из условий равновесия:

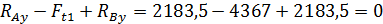

Проверка:

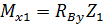

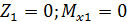

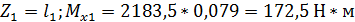

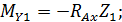

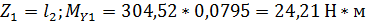

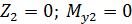

Определяем изгибающие моменты по нагруженным участкам вала в вертикальной плоскости xАz:

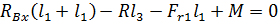

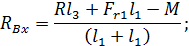

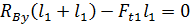

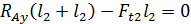

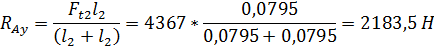

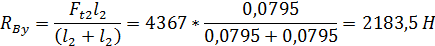

Строим эпюру изгибающих моментов в вертикальной плоскости xАz.. Вычерчиваем схему нагружения вала в горизонтальной плоскости (yAz), для чего совмещаем плоскость yAz с плоскостью чертежа. Определяем реакции опор в плоскости yAz:

Проверка

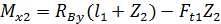

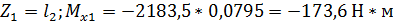

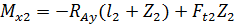

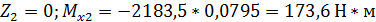

Определяем изгибающие моменты по нагруженным участкам вала в горизонтальной плоскости yAz:

По полученным значениям строим эпюру изгибающих моментов в горизонтальной плоскости yAz Определяем величины суммарных изгибающих моментов в сечениях вала. Расчетная формула:

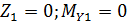

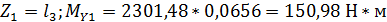

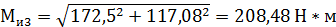

По полученным значениям строим эпюру суммарных изгибающих моментов. Строим эпюру крутящих моментов Т1, определяя по схеме привода нагруженные участки вала. Определяем опасное сечение по величине Ми и Т на эпюрах. Из рисунка видно, что опасное сечение расположено под шестерней. Эквивалентный момент в этом сечении равен:

Исходя из условия прочности уточняем диаметр вала в опасном сечении под шестерней, принимая допускаемое напряжение при изгибе [σ]=343 МПа:

Расчет показал, что диаметр вала под шестерней меньше ранее принятого dзк1 = 48 мм. Оставляем ранее принятые диаметры вала.

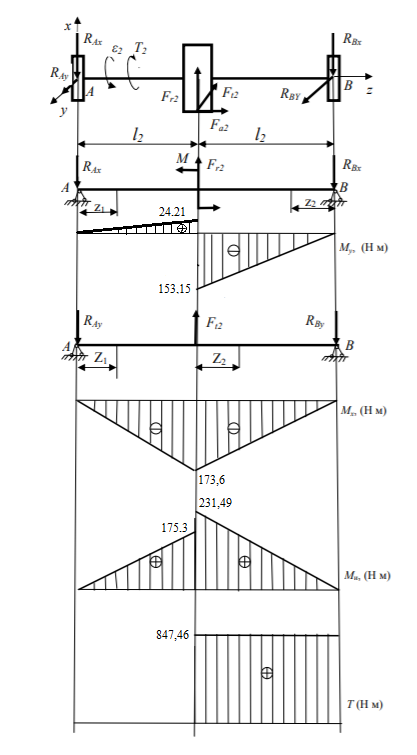

Рисунок 5 - Графическая схема входного вала редуктора с эпюрами Вычерчиваем схему нагружения вала в вертикальной плоскости xAz

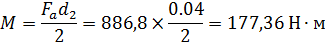

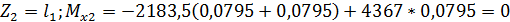

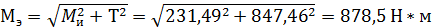

Определяем величину изгибающего момента М

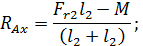

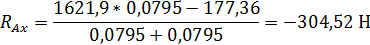

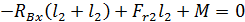

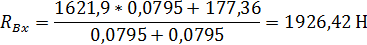

, где d1 = 400 мм – диаметр делительной окружности шестерни (взят из расчета закрытой передачи). Определяем реакции опор в точках А и В из условий равновесия:

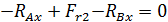

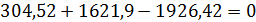

Проверка:

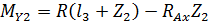

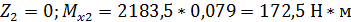

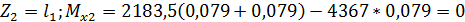

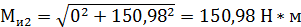

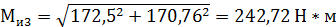

Определяем изгибающие моменты по нагруженным участкам вала в вертикальной плоскости xАz:

Строим эпюру изгибающих моментов в вертикальной плоскости xАz.. Вычерчиваем схему нагружения вала в горизонтальной плоскости (yAz), для чего совмещаем плоскость yAz с плоскостью чертежа. Определяем реакции опор в плоскости yAz:

Проверка

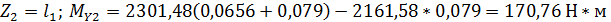

Определяем изгибающие моменты по нагруженным участкам вала в горизонтальной плоскости yAz:

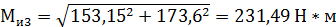

По полученным значениям строим эпюру изгибающих моментов в горизонтальной плоскости yAz Определяем величины суммарных изгибающих моментов в сечениях вала. Расчетная формула:

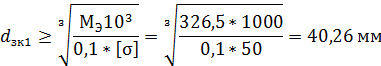

По полученным значениям строим эпюру суммарных изгибающих моментов. Строим эпюру крутящих моментов Т1, определяя по схеме привода нагруженные участки вала. Определяем опасное сечение по величине Ми и Т на эпюрах. Из рисунка видно, что опасное сечение расположено под шестерней. Эквивалентный момент в этом сечении равен:

Исходя из условия прочности уточняем диаметр вала в опасном сечении под шестерней, принимая допускаемое напряжение при изгибе [σ]=343 МПа:

Расчет показал, что диаметр вала под шестерней меньше ранее принятого dзк1 = 67 мм. Оставляем ранее принятые диаметры вала.

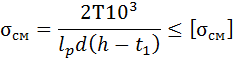

Расчет шпоночных соединений В зубчатых передачах шпоночные соединения служат для передачи крутящих моментов от валов к зубчатым колесам и наоборот. Шпонки рассчитываем на смятие. Условие прочности на смятие шпонки

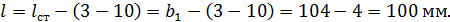

Рассчитываем шпонку под зубчатым колесом выходного вала редуктора. Исходя из диаметра вала под зубчатым колесом dзк2 = 67 мм находим геометрические размеры шпонки по табл.7. b =20 мм, h = 12 мм, t1= 7.5 мм. Определяем длину шпонки.

Принимаем длину шпонки из стандартного ряда: l = 100 мм. Определяем рабочую длину шпонки.

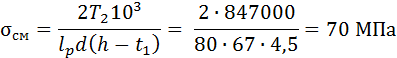

Проверяем шпонку на смятие:

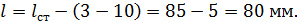

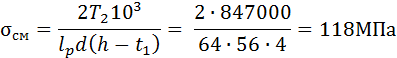

Исходя из условия прочности σ см ≤ [σсм] =130 МПа Прочность шпонки под зубчатым колесом выходного вала редуктора обеспечена. Рассчитываем шпонку конца выходного вала редуктора. Исходя из диаметра конца вала dк2 = 56 мм находим геометрические размеры шпонки по табл.7. b =16 мм, h = 10 мм, t1= 6 мм. Определяем длину шпонки.

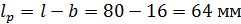

Принимаем длину шпонки из стандартного ряда: l = 80 мм. Определяем рабочую длину шпонки.

Проверяем шпонку на смятие:

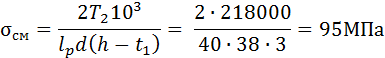

Исходя из условия прочности σ см ≤ [σсм] =130 МПа Прочность шпонки конца выходного вала редуктора обеспечена. Рассчитываем шпонку конца входного вала редуктора под шкив открытой передачи. Исходя из диаметра конца вала dк1 = 38 мм находим геометрические размеры шпонки по табл.7. b =10 мм, h = 8 мм, t1= 5 мм. Определяем длину шпонки.

Принимаем длину шпонки из стандартного ряда: l = 50 мм. Определяем рабочую длину шпонки.

Проверяем шпонку на смятие:

Исходя из условия прочности σ см ≤ [σсм] =130 МПа Прочность шпонки конца входного вала редуктора под шкив открытой передачи обеспечена.

Выбор смазки Так как редуктор общего назначения и окружная скорость При расчетных контактных напряжениях в зубьях Определяем количество масла. Для одноступенчатых редукторов при смазывании окунанием объем масляной ванны определяется из расчета 0,4…0,8 л масла на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов.

Определяем объем масла:

Определяем уровень масла:

Принимаем

Контроль уровня масла: Применяем жезловый масло указатель M12х1,25: d1 = 5мм; d2 = 6мм; D = 18мм; D1 = 12мм; L1 = 30мм; l = 12мм; l1 = 6мм; b = 3мм. Слив масла: Сливное отверстие с пробкой с цилиндрической резьбой М16х1,5 D = 25мм; D1 = 21,9мм; L = 26мм; l = 13мм; b = 3мм; S = 19мм; t = 1,9мм; d2 = 16мм; D2 = 28мм; B2 = 3мм Отдушина: Пробка отдушина b = 3мм; D = 25мм; d1 = M16х1,5; l = 13мм; L = 26мм.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Выбор муфты | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Основной характерной для выбора муфты является номинальный вращательный момент Т. Муфты выбираем по большему диаметру концов соединительных валов и расчетному моменту Тр который должен быть в пределах номинального.

Тр=Кр⋅Т1≤Т

где Кр - коэффициент режима нагрузки, Кр=2…3

Т - номинальный вращательный момент,Т=2000 Н⋅м

Тр=

Принимаем муфту упругую втулочно – пальцевую 2000-63-1. (ГОСТ 21425—93)

Т=2000 Н⋅м;

d = 63 мм; D = 250 мм; 𝐿цил=105 мм.

Так как диаметр конца вала 56 мм, а диаметр муфты 63 мм необходимо дополнительно изготовить втулку под фланец с размерами d=56 мм, а D=63 мм.

Рисунок 6 – Муфта под фланец

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте рассчитан и спроектирован привод. Все составляющие механизмы и детали данного привода способны безотказно работать и выдерживать заданные нагрузки в течение 5 лет. При проектировании привода был выбран двигатель марки АИР160S6 с асинхронной частотой вращения 970 об/мин., с мощностью 11 кВт. Общее передаточное отношение привода составило 10,8. Вращающие моменты составили: на входном валу – 218,37  ., выходном валу – 847,46

., выходном валу – 847,46  .

.

Курсовой проект выполнен в полном объёме в соответствии с заданием. Были рассмотрены следующие разделы и рассчитаны следующие показатели:

1. Кинематический расчет привода. В данном разделе определены кинематические и силовые параметры привода. Определенны частоты вращений каждых валов и крутящие моменты.

2. Выбор материала зубчатых передач. Определение допускаемых контактных и изгибных напряжений.

3. Расчет цилиндрический прямозубой передачи редуктора. В данном разделе были определены межосевые расстояния, модули зацепления, количество зубьев зубчатых колес, передаточные числа, геометрические размеры колес (делительные диаметры, диаметры вершин зубьев, диаметры впадин зубьев, ширина колес), окружные скорости колес. Также были определены силы в зацеплении, рабочие контактные напряжения, выполнена проверка зубьев на изгибную прочность.

4. Расчет открытой зубчатой передачи проведен расчет ремня. Определены конструктивные размеры шкивов.

5. Расчет валов редуктора. В данном разделе были выбраны материалы для изготовления валов и выполнено три этапа расчета валов: ориентировочный расчёт по контактным напряжениям, проверочный расчёт по изгибным напряжениям, уточнённый расчёт по выносливости вала на усталостную прочность. Где были определены диаметры участков валов. Также выбраны подшипники валов редуктора.

6. Выполнена эскизная компоновка редуктора. Где были определены расстояния между участками приложения сил.

7. Проверочный расчет подшипников качения по динамической грузоподъемности. Расчет заключался в определении расчетной динамической грузоподъемностью наиболее нагруженного подшипника и сравнении ее с католожной.

8. Выбор и расчёт шпоночных соединений. Здесь выбраны шпонки под зубчатыми колёсами, муфтой и звездочкой. Проведена проверка на прочность по напряжениям смятия.

9. Выбор муфты. Выбрана муфта упругое-втулочно пальцевые по ГОСТ-20742-75.

10. Конструктивные размеры элементов корпуса и крышки редуктора.

11. Выбор смазки редуктора. Выбор смазки зубчатых колес и подшипников проводился по окружной скорости и по контактным напряжениям. Определён уровень масла в редукторе. Выбрано средство контроля над уровнем масла, а также смазывание подшипников.

12. Назначены допуски и посадки деталей.

КУРСОВОЙ ПРОЕКТ

Проектирование привода рабочей машины

тема проекта

Руководитель ____________

подпись, дата

Студент

номер группы, зачётной книжки подпись, дата

Красноярск 2021

Смирнов Кирилл ГГ18-11ГЭ

ЗАДАНИЕ № 3 ВАРИАНТ № 0

СПРОЕКТИРОВАТЬ: Привод исполнительного органа экскаватора.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРИВОДА

| Наименование | Размерность | Обозначение | Задано |

| 1.Мощность на выходе | кВт | P | 8 |

| 2.Частота вращения | Об/мин | n3 | 90 |

| 3.Коэффициент годового использования | - | Кгод | 0,7 |

| 4.Коэффициент суточного использования | - | Ксут | 0,75 |

| 5.Срок службы | лет | T | 5 |

| 6.Первая ступень привода | Передача зубчатым ремнем | ||

| 7.Вторая ступень привода | Редуктор цилиндрический косозубый | ||

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 4

1.Кинематический расчет привода. 8

1.1 Выбор электродвигателя. 8

1.2 Общее передаточное отношение и разбивка его по ступеням. 9

2. Расчет цилиндрических зубчатых передач. 11

2.1 Выбор материалов зубчатых передач. 11

3.Расчет передачи зубчатым ремнем. 20

4.Расчет валов. 23

4.1.Выбор материала валов. 23

4.3. Эскизная компоновка редуктора. 25

4.4. Проверочный расчет валов на статическую прочность. 25

4.4. Уточненный расчет выходного вала на усталостную прочность. 31

4.5. Расчет шпоночных соединений. 33

5.Проектирование опор валов на подшипниках качения. 35

6. Конструктивные размеры элементов редуктора. 38

7.Выбор смазки. 40

8. Выбор муфты.. 42

ЗАКЛЮЧЕНИЕ. 44

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 46

ВВЕДЕНИЕ

Цель работы: спроектировать привод рабочей машины.

Привод в данном проекте состоит из одноступенчатого цилиндрического редуктора и цепной передачи.

Цилиндрический редуктор – это механизм, который преобразует высокую скорость вращения входного вала в низкую на выходном валу. При этом крутящий момент на выходном валу возрастает пропорционально уменьшению скорости вращения. Представляет собой одну или несколько последовательно соединенных цилиндрических передач, заключенных в общий корпус. Редуктор имеет входной и выходной валы, которые посредством муфт или иных соединительных элементов соединяются с двигателем и рабочей машиной.

Преимущества цилиндрического редуктора:

- высокий КПД. Благодаря чему эти редукторы являются энерго-экономичными. КПД цилиндрической зубчатой передачи, которая применяется в редукторах, обычно равняется 98%, не учитывает передаточное отношение.

- Большая нагрузочная способность. Цилиндрические редукторы подходящих габаритов могут пропускать практически без потерь большую мощность.

- Низкий люфт выходного вала обеспечивает довольно высокую кинематическую точность цилиндрических редукторов

- Низкий нагрев, этому способствует высокое КПД передач – нет большой потери энергии, большая ее часть продается потребителю от источника

- Обратимость при любом передаточном числе, то есть, отсутствие самоторможения. У каждого цилиндрического редуктора без особых усилий можно вращать выходной вал.

Недостатки цилиндрических редукторов:

- Уровень шума у цилиндрических редукторов на много выше в сравнение с червячными.

- Отсутствие самоторможения(обратимость). Будет недостатком тогда, когда нужно отсутствие вероятности вращение выходного вала наружной нагрузкой.

Цилиндрическая зубчатая передача – осуществляет связь между кинематическими парами, изменяет по величине и направлению их скорости, передаются от одного вала к другому крутящие моменты. Их применяют абсолютно во всем механических устройствах, начиная от маленьких часовых механизмов до огромных машин.

Особенности прямозубых передач: в процессе зацепления зубья касаются друг друга различными точками профиля. Эти точки лежат на нормали к профилям, которая одновременно является касательной к обеим основным окружностям.Для обеспечения непрерывного зацепления должны выполняться следующие условия: если 1-ая пара выходит из зацепления, то 2-ая пара должна войти в зацепление немножко раньше.

Достоинства прямозубых передач: обеспечивает высокую прочность зубьев, простоту и удобство измерения параметров зацепления, взаимозаменяемость зубчатых колес при любых передаточных отношениях, непрерывное зацепление.

Недостатки прямозубых передач: большой шум во время работы механизма, особенно если колеса передачи недостаточно точно обработаны.

Цепные передачи:Цепные передачи относят к передачам трения с гибкой связью.

Достоинства ременных передач:

- возможность передачи энергии на значительные расстояния:

до 12…15 м плоскими ремнями, до 6 м - клиновыми ремнями;

- простота и низкая стоимость конструкции;

- плавность, бесшумность хода, способность смягчать удары благодаря

эластичности ремня и предохранять механизм от поломок при буксовании, вызванном

перегрузкой;

- возможность передачи мощностей от доли киловатта до сотен киловатт (чаще

до 50 кВт, реже до 300 кВт) при окружной скорости до 30 м/с;

- простота обслуживания и ухода;

- относительно высокий КПД

- передаточное отношение u ≤ 7 (обычно u ≤ 4).

Недостатки:

− непостоянство передаточного отношения вследствие упругого скольжения,

меняющегося в зависимости от нагрузки;

− относительно большие габариты передачи и невысокая долговечность ремня

(особенно в быстроходных передачах);

− вытягивание ремня в процессе эксплуатации передачи приводит к

необходимости установки дополнительных устройств (натяжной ролик);

− большие нагрузки на валы и их опоры (подшипники)

Кинематический расчет привода

Выбор электродвигателя

Мощность двигателя выбирается в зависимости от мощности, требуемой для вращения рабочей машины, а частота вращения вала от требуемой частоты вращения приводного вала рабочей машины.

При передаче мощности от электродвигателя к рабочей машине происходит ее частичная потеря в элементах привода. Это учитывается с помощью коэффициента полезного действия (КПД)

Определяем требуемую мощность на валу электродвигателя:

.

.

где Рт – мощность на тихоходном валу привода, кВт;

– к.п.д. привода

– к.п.д. привода

Рассчитаем КПД привода с одноступенчатым редуктором:

По таблице 1[1] определим средние значения КПД передач с учетом потерь в опорах валов на подшипниках качения:

где  = 0,99.

= 0,99.

к.п.д. открытой передачи;

к.п.д. открытой передачи;  = 0,98 (Табл. 1) [1].

= 0,98 (Табл. 1) [1].

– к.п.д. редуктора;

– к.п.д. редуктора;  = 0,97.

= 0,97.

= 0,97∙0,98∙0,99=0,94

= 0,97∙0,98∙0,99=0,94

= 8,5 кВт.

= 8,5 кВт.

Определим синхронную частоту вращения nэ.д.синхр :

1. По табл. 3 выбираем минимальные и максимальные значения передаточных отношений редуктора и открытой передачи:

uред = (2.5…6.3)/4

uоткр = (2…4)/3

2. Рассчитываем предельные значения передаточных отношений привода:

Uпр = 4∙3 = 12

3. Определяем предельные значения синхронной частоты вращения:

nэ.д.синхр = 90∙12 = 1080 об/мин

По значениям синхронной частоты вращения и требуемой номинальной мощности выбираем электродвигатель по таблице 2[1]

Соответствующим всем параметрам является двигатель АИР160S6:

Технические данные асинхронного двигателя:

1) Номинальная мощность двигателя:

= 11 кВт;

= 11 кВт;

2) Асинхронная частота вращения:

= 970 об/мин;

= 970 об/мин;

3) Диаметр выходного конца вала:

=42 мм;

=42 мм;

4) Длина выходного конца вала:

=110 мм

=110 мм

, м/с, то для смазывания зубчатого зацепления применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием).

, м/с, то для смазывания зубчатого зацепления применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием). МПа и окружной скорости колес

МПа и окружной скорости колес  ,

, л.

л.