Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология сборки и сварки корпуса с крышкойСодержание книги

Поиск на нашем сайте

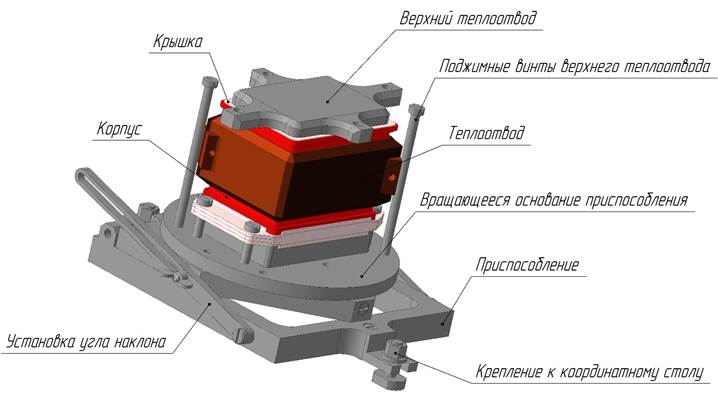

7.1 Перед сборкой деталей места сварки и прилегающие к ним поверхности протереть бязью, смоченной спиртом. 7.2 Установить теплоотвод, входящий в состав приспособления, на корпус и закрепить его при помощи винтов. 7.3 Установить сборку с теплоотводом в приспособление. 7.4 Закрепить собранную сборку в приспособлении при помощи винтов. 7.5 Установить приспособление со сборкой на автоматизированный координатный стол и закрепить винтами. 7.6 Установить крышку верхнюю на сборку и поджать ее к корпусу при помощи верхнего теплоотвода из состава приспособления. Сборка в приспособлении показана на рисунке 3.

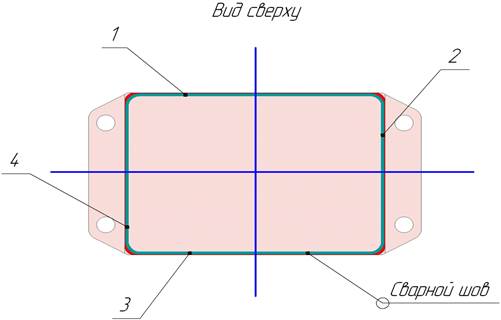

Рисунок 3–Приспособление в сборе 7.7 Выполнить прихватку крышки с корпусом по периметру в двух – трех местах на сторону на режимах, указанных в таблице 1. 7.8 Произвести сварку прямых участков сварного шва(см. рисунок 1) на режимах, указанных в таблице 1. 7.9 Очистить сварные швы от копоти. 7.10 Произвести сварку радиусных участков сварного шва (см. рисунок 1) на режимах, указанных в таблице 1. 7.11 Вынуть сборку из приспособления, очистить сварные швы и прилегающие к ним поверхности от копоти. 7.12 Провести внешний осмотр сварных швов при помощи микроскопа. При наличии дефектов в виде пор и непроваров, выполнить подварку дефектов. 7.13 Провести окончательный контроль сварных швов. Таблица 1 – Режимы сварки Тип Соединения |

Режимы сварки | ||||||||||

| U, B | f, Гц | режим | L, мс | форма тока | r, дел. | Q, дел. | s, мм | |||||

| Прихватка | ||||||||||||

| рисунок 2а | 300 | 3 | одиночный | 8 | 5 | +3 | 10 | - | ||||

| Прямые и радиусные участки | ||||||||||||

| рисунок 2а | 320 | 3 | ведомый | 8 | 5 | +3 | 10 | 0,25 | ||||

Контроль качества сварных соединений

Контроль качества сварных соединений проводился внешним осмотром с помощью микроскопа МБС – 2 на 100% сварных швов и металлографическими исследованиями:

- количество, расположение и размеры сварных швов должны соответствовать требованиям КД;

- в сварных швах не допускаются несплавления, раковины, поры, сквозные прожоги, внутренние и наружные трещины;

- допускается исправление дефектов повторной сваркой;

- допускается разнотонность сварных соединений, окисления, кратеры, следы копоти в местах, прилегающих к сварному шву;

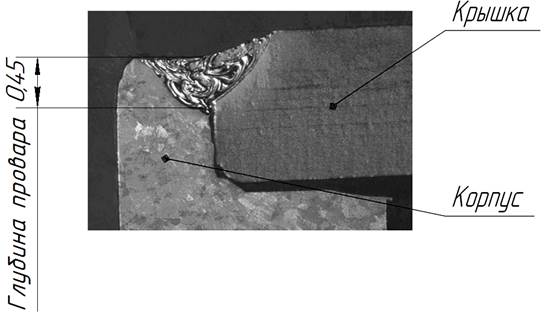

- глубина провара сварных швов должна быть не менее 0,3 мм.

|

|

Глубину провара замеряли на микрошлифах, сделанных из сварных соединений. Микрошлиф представлен на рисунке 5. Схема разрезки сварного шва показана на рисунке 4.

Все сварные швы выполнены с надлежащим качеством и удовлетворяют требованиям документации.

Рисунок 4 – Схема разрезки сварного шва

(1 – 4 – номера образцов для микрошлифов)

Рисунок 5 – Микрошлиф сварного соединения

Экономический расчет

Рассчитаем себестоимость изготовления сварного шва, выполненного лазерной сваркой на установке «Квант – 16» и «LRS – 150AUS».

1. Длина сварного шва:

L = 2 х 70 + 2 х 60 + 4 х 5 = 280 мм.

2. Время сварки:

t1 (Квант) = 15 мин = 0,25 ч.

t2 (LRS) = 5 мин = 0,08 ч.

2. Затраты на основные и вспомогательные материалы:

Cкорпуса= 0,5 х 600 = 300 руб.

Скрышки= 0,2 х 6500 = 1300 руб.

Саргон 1= 45 х 25 х 0,28 = 315 руб.

Саргон 2= 15 х 25 х 0,28 = 105 руб.

См1= 300 + 1300 + 315 = 1915 руб.

См2= 300 + 1300 + 105 = 1705 руб.

3. Затраты на электроэнергию:

С1= 1,4 х 10 х 0,25 = 3,5 руб.

С2= 1,4 х 10 х 0,08 = 1,12 руб.

4. Оплата труда:

О1= (15000/176) х 0,25 = 21,30 руб.

О2= (15000/176) х 0,08 = 6,81 руб.

4. Себестоимость итоговая:

С1= 1915 + 3,5 + 21,30 = 1939,8 руб.

С2= 1705 + 1,12 + 6,81 = 1712,93 руб.

Результаты расчета сведены в таблицу 2.

Таблица 2 – Данные расчета себестоимости

| Статьи | Данные | |

| Квант – 16 | LRS – 150AUS | |

| Время сварки, мин | 15 | 5 |

| Сырье и материалы, руб. | 1915 | 1705 |

| Электроэнергия, руб. | 3,5 | 1,12 |

| Оплата труда, руб. | 21,30 | 6,81 |

| Итоговая себестоимость, руб. | 1939,8 | 1712,93 |

В результате расчетов мы выяснили, что себестоимость изготовления сварного шва на установке LRS – 150AUS дешевле, чем на установке Квант – 16. Из этого можно заключить, что использование установки LRS – 150AUS в производстве более рентабельно, по сравнению с установкой Квант – 16.

Заключение

В курсовой работе проанализированы технические возможности лазерной сварки изделия из заданного материала и с заданной геометрией свариваемой поверхности. Даны технологические рекомендации по лазерной сварке и рекомендуемые режимы сварки.

Замена установки «Квант – 16» на автоматизированную комбинированную лазерную технологическую установку LRS – 150AUS позволила добиться:

- улучшение качества, выпускаемой продукции, за счет более точного позиционирования лазерного луча, расширенных возможностей по настройке режимов сварки;

|

|

- сокращение времени на сварку узлов, за счет автоматического режима сварки (время сварки шва длиной 280 мм на «Квант – 16» составляло 15 – 20 минут, LRS – 150AUS составило 5 – 8 минут);

- уменьшение затрат на обслуживание оборудования;

- уменьшение количества приспособлений, используемых для сварки, за счет универсальности одного приспособления;

- возможности сварки тел вращения в автоматическом режиме с использованием автоматического вращателя, входящего в комплект установки;

- освобождения пространства за счет компактности установки.

В настоящее время предприятие полностью заменило установки «Квант» на новые установки типа LRS – 150AUS, LRS – 300AUS, НТS – 300Т, ЛАТ – 300 – С – М.

Список литературы

1. Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук; 3-е изд., перераб. и доп. - Москва: Строй издат, 2006 г.-34 с.

2. Веденов А.А., Физические процессы при лазерной обработке материалов. М.: Энергия, 1985 г.-246 с.

3. «ГОСТ 28915-91. Сварка лазерная. Основные типы, конструктивные элементы и размеры», Издательство стандартов, Москва, 1991 г.-6 с.

4. «ГОСТ 19807-91. Титан и сплавы титановые деформируемые. Марки», Москва, 1991 г.-5 с.

5. Григорьянц А. Г. Лазерная сварка металлов. М.: "Высшая школа",

1988 г.-84 с.

6. Давыдов В. А., Маслов Г. А. Сварка плавлением в электронике.

М.: Машиностроение, 1979г.-100 с.

7. Информационный сайт компании «SvarkaProsto», научная статья «Что такое лазерная сварка. Преимущества и недостатки», [Электронный ресурс],https://svarkaprosto.ru/tehnologii/chto-takoe-lazernaya-svarka-preimushchestva-i-nedostatki

8. Куликов А.В., Попов И.А. - Лазерная сварка, "Сварочное Производство". 2010 г.- 88-91 с.

9. Лазерная техника сегодня и завтра // Наука и жизнь №6, 2002 г.-16 с.

10. Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984г.-76 с.

11. Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 г.-104-109 с.

12. Новицкий М. Лазеры в электронной технологии и обработке материалов: Пер. с польск. (Пер. Д. И. Юренкова. М.: Машиностроение,

1981 г.-152 с.

13. Основы лазерной техники К.И. Крылов, 1990 г.-99 с.

14. Рыкалкин Н. Н., Углов А. А., Кокора А. Н. Лазерная обработка материалов. М.: Машиностроение, 1975 г., вып. 5, 295 с.

15. Справочник по лазерной сварке. Под ред. С. Катаямы, 2005 г.-56 с.

16. Технологические процессы лазерной обработки: Учеб. пособие

для вузов / Под ред. А.Г. Григорьянца. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006 г.-11 с.

17. «ТУ 95 166 – 98 Сплавы циркония в слитках. Технические условия».

Приложение 1

|

| Поделиться: |