Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Плюсы и минусы лазерной сваркиСтр 1 из 3Следующая ⇒

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ КУРСОВОЙ ПРОЕКТ

2020

Содержание Введение……………………………………………………………………………...3 1. Сущность лазерной сварки……………………………………………………….7 2.Применение лазерной сварки…………………………………………………..…9 3. Плюсы и минусы лазерной сварки.......................................................................10 4.Технические требования к деталям, сборочным единицам, и сварным соединениям………………………………………………………………………...11 5.Оборудование и свариваемые материалы.. 12 5.1Описание изделия. 12 5.2Характеристика материала и его свариваемости. 12 6.Подбор режимов сварки. 14 7.Технология сборки и сварки корпуса с крышкой. 16 8.Контроль качества сварных соединений. 18 9. Экономический расчет…………………………………………………………..20 Заключение. 22 Список литературы.. 23 Приложение 1. 25 Приложение 2. 26

Приложение 3. 27

Введение Актуальность данной проблематики обусловлена постоянным ростом темпа развития лазерных технологий и их внедрения в нашу жизнь. Целью работы является изучение лазерных технологий, что предусматривает решение следующих конкретных задач: 1) познакомиться с принципом работы различных типов лазеров; 2) узнать способы повышения мощности лазерного излучения; 3) рассмотреть варианты применения лазеров. Конструкции сложной формы, как правило, получают в результате объединения друг с другом отдельных элементов (детали, сборочные узлы) с помощью разъемных или неразъемных соединений. Сварной конструкцией называют металлическую конструкцию, изготовленную сваркой отдельных деталей. Часть такой конструкции, в которой сварены примыкающие друг к другу элементы, называют сварным узлом. Сварка – это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого. Неразъёмное монолитное соединение, образуемое при сварке, называется сварным соединением. Конечная цель сварочного производства – выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому эксплуатационному назначению и условиям работы, для которых они создаются. Качество сварных соединений, надежность конструкции и затраты на изготовление в значительной степени определяются технологическим процессом.

Сваркой можно соединять практически все используемые для изготовления конструкций металлы и их сплавы, возможна сварка разнородных металлов и сплавов, а также пластмасс, стекла и разнородных материалов друг с другом (стекла и металла, керамики и стекла и пр.). Сварка является одним из ведущих технологических процессов соединения материалов. Многообразие свариваемых конструкций и свойств материалов, используемых для изготовления, заставляют применять различные способы сварки. Из всего многообразия способов сварки наиболее прогрессивным и рациональным для соединения разнородных металлов является – способ лазерной сварки.

Применение лазерной сварки основано на использовании таких преимуществ процесса, как локальность воздействия, малая зона термического влияния, высокая стабильность режимов сварки, 100% контроль сварных швов, не требуется создания особо сложной и дорогостоящей оснастки, процесс сварки не приводит к деформациям в узле, обеспечивает получение прочного качественного сварного соединения. Для лазерной сварки применяются различные лазерные установки и комплексы. Наибольшее распространение в России получили российские установки типа «Квант». В 1985 году на ФГУП «Комбинат «Электрохимприбор» была отработана и внедрена технология лазерной сварки узлов, изготавливаемых из сплава циркония и сплава титана. До 2007 года лазерная сварка узлов велась на установке «КВАНТ – 16». Установка «Квант – 16» предназначена для точечной импульсной сварки металлов при глубине проплавления до 0,7 мм. Основные технические характеристики установки «Квант – 16» приведены в приложении 1. Установки, как и любое оборудование, подвержены физическому и моральному износу. Рано или поздно на любом предприятии появляется задача технического перевооружения производства. Замена старого оборудования на новое на предприятии – весьма частый и актуальный вопрос. Так же весьма немаловажным фактором является и рост затрат на обслуживание, содержание, ремонт износившихся установок. Отдельный аспект – это качество продукции, которое при критическом износе оборудования уже не может соответствовать предъявленным к ней требованиям и стандартам. Необходимость модернизации производства и обновление производственно – технической базы становится очевидна. Грамотным и рационным выходом из подобной ситуации может стать замена старого оборудования на новое. В 2007 г. внедрено современное автоматизированное лазерное сварочное оборудования с программным управлением – установка LRS – 150AUS. Комбинированная лазерная технологическая установка LRS – 150AUS предназначена для проведения шовной и точечной лазерной сварка деталей из нержавеющей стали и титановых сплавов по образующей и по сложной траектории с программным управлением, ручная прецизионная сварка изделий из металла при глубине проплавления до 1,2 мм. Основной задачей данного проекта является разработка технологического процесса изготовления корпуса фильтра на новой лазерной установке с целью повышения эффективности его производства и внедрение данной установки на предприятии.

Сущность лазерной сварки Лазерная сварка относится к термическому классу процессов сварки, для которых получение неразъемного соединения достигается местным расплавлением материалов, с последующей кристаллизацией расплава. При затвердевании расплава между атомами материалов устанавливаются прочные химические связи, соответствующие природе соединяемых материалов и типу их кристаллической решетки. Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру, достаточную для плавления кромок металла. На этом основана сварка световым лучом – лазером. Лазер – это устройство, преобразующее световую энергию в энергию узконаправленного потока излучения (принцип вынужденного (индуцированного) излучения).

Процесс лазерной сварки – это процесс расплавления кромок металла специальным лучом, который получается от источника света, в котором возбужденные атомы излучают фотоны – точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение. Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Лазерное излучение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия. Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. В сварочных установках наиболее распространена оптическая система, состоящая:из двух зеркал (полупрозрачное и прозрачное), из двух сферических линз, поворотного зеркала и фокусирующего объектива. Сферические линзы служат для уменьшения и изменения расходимости лазерного пучка, что достигается путем регулировки положения линз. Объектив служит для фокусировки лазерного пучка в зону сварки. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает аргон или гелий, или смесь аргона с гелием.

Применение лазерной сварки Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей. Сварка металлов лазером активно используется для соединения легированных сталей, особенно алюминия, титана и нержавеющих сталей. Сфокусированный пучок преображенного света способен расплавлять металл толщиной от 0,1 до 10 мм. Это позволяет сваривать как стандартные пластины, так и тоненькие элементы. Благодаря этому лазерные установки нашли широкое применение в электротехнике. Способность создавать тонкие, и аккуратные швы, отразилась на использовании лазера в ремонте ювелирных украшений и оправ очков. Для этого используют настольные установки, где обозначена точка воздействия луча. Мастер подносит изделие под эту точку и включает подачу энергии. Происходит точечная сварка.

В промышленности лазер применяется при сварке элементов автомобилей или коррозионностойких труб. Для этого выпускаю специальные крупные установки, располагаемые на кронштейнах. Если требуется создать непрерывный круглый шов, то используются дополнительные автоматические приспособления (вращатели), вращающие изделие во время сварки. Большинство таких аппаратов предназначено для выполнения прямолинейных швов. При сварке криволинейных швов и швов по произвольной траектории, применяются специальные шаблоны, форма которых соответствует траектории сварки. Головка аппарата или координатный стол, на котором крепится изделие, точно повторяет заданную траекторию сварки и полностью автоматизирует процесс.

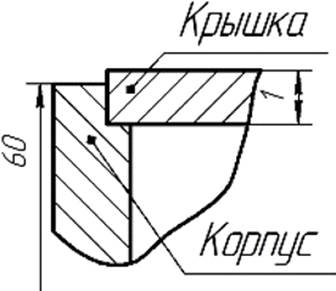

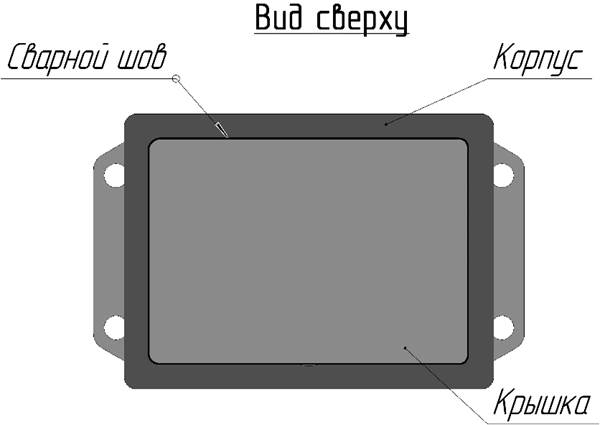

Описание изделия Данной сварной конструкцией является – корпус фильтра. Применяется в электронике. Сварное соединение – одностороннее стыковое. Шов – замкнутый. Корпус фильтра состоит из корпуса и крышки. Материал корпус – титан сплав ВТ20, крышка – сплав циркония Э – 125. Длина свариваемой траектории составляет 280 мм (4 х 5 мм + 2 х 70 мм + 2 х 60 мм). Подбор режимов сварки Правильный выбор режимов сварки позволяет получить швы высокого качества при минимальном тепловложении. Процесс сварки не должен приводить к появлению деформации в узле, к выплескам металла из зоны сварки. Эскиз сварного соединения показан на рисунке 1.

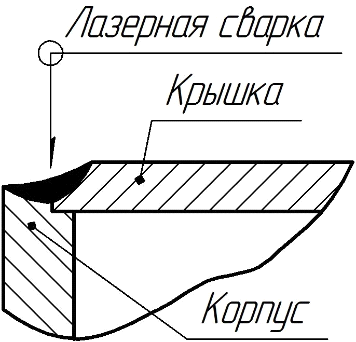

Основными параметрами режима лазерной сварки, обеспечивающими получение сварного соединения, являются: - U, В – рабочее напряжение; - L, мс – длительность импульса излучения; - r, дел. – расфокусировка; - Q, дел. – расход газа; - f, Гц – частота повторения импульсов излучения; - s, мм – расстояние между импульсами при сварке. При сварке опытных образцов были определены оптимальные значения режимов сварки, позволившие получить качественные сварные швы. Схема сварного соединения до сварки и после сварки показана на рисунке 2.

а – до сварки

б – после сварки Рисунок 2 – Схема сварного соединения

Тип Соединения |

Режимы сварки | |||||||||||||||||||||||||||||||||||||||||||

| U, B | f, Гц | режим | L, мс | форма тока | r, дел. | Q, дел. | s, мм | ||||||||||||||||||||||||||||||||||||||

| Прихватка | |||||||||||||||||||||||||||||||||||||||||||||

| рисунок 2а | 300 | 3 | одиночный | 8 | 5 | +3 | 10 | - | |||||||||||||||||||||||||||||||||||||

| Прямые и радиусные участки | |||||||||||||||||||||||||||||||||||||||||||||

| рисунок 2а | 320 | 3 | ведомый | 8 | 5 | +3 | 10 | 0,25 | |||||||||||||||||||||||||||||||||||||

Экономический расчет

Рассчитаем себестоимость изготовления сварного шва, выполненного лазерной сваркой на установке «Квант – 16» и «LRS – 150AUS».

1. Длина сварного шва:

L = 2 х 70 + 2 х 60 + 4 х 5 = 280 мм.

2. Время сварки:

t1 (Квант) = 15 мин = 0,25 ч.

t2 (LRS) = 5 мин = 0,08 ч.

2. Затраты на основные и вспомогательные материалы:

Cкорпуса= 0,5 х 600 = 300 руб.

Скрышки= 0,2 х 6500 = 1300 руб.

|

|

Саргон 1= 45 х 25 х 0,28 = 315 руб.

Саргон 2= 15 х 25 х 0,28 = 105 руб.

См1= 300 + 1300 + 315 = 1915 руб.

См2= 300 + 1300 + 105 = 1705 руб.

3. Затраты на электроэнергию:

С1= 1,4 х 10 х 0,25 = 3,5 руб.

С2= 1,4 х 10 х 0,08 = 1,12 руб.

4. Оплата труда:

О1= (15000/176) х 0,25 = 21,30 руб.

О2= (15000/176) х 0,08 = 6,81 руб.

4. Себестоимость итоговая:

С1= 1915 + 3,5 + 21,30 = 1939,8 руб.

С2= 1705 + 1,12 + 6,81 = 1712,93 руб.

Результаты расчета сведены в таблицу 2.

Таблица 2 – Данные расчета себестоимости

| Статьи | Данные | |

| Квант – 16 | LRS – 150AUS | |

| Время сварки, мин | 15 | 5 |

| Сырье и материалы, руб. | 1915 | 1705 |

| Электроэнергия, руб. | 3,5 | 1,12 |

| Оплата труда, руб. | 21,30 | 6,81 |

| Итоговая себестоимость, руб. | 1939,8 | 1712,93 |

В результате расчетов мы выяснили, что себестоимость изготовления сварного шва на установке LRS – 150AUS дешевле, чем на установке Квант – 16. Из этого можно заключить, что использование установки LRS – 150AUS в производстве более рентабельно, по сравнению с установкой Квант – 16.

Заключение

В курсовой работе проанализированы технические возможности лазерной сварки изделия из заданного материала и с заданной геометрией свариваемой поверхности. Даны технологические рекомендации по лазерной сварке и рекомендуемые режимы сварки.

Замена установки «Квант – 16» на автоматизированную комбинированную лазерную технологическую установку LRS – 150AUS позволила добиться:

- улучшение качества, выпускаемой продукции, за счет более точного позиционирования лазерного луча, расширенных возможностей по настройке режимов сварки;

- сокращение времени на сварку узлов, за счет автоматического режима сварки (время сварки шва длиной 280 мм на «Квант – 16» составляло 15 – 20 минут, LRS – 150AUS составило 5 – 8 минут);

- уменьшение затрат на обслуживание оборудования;

- уменьшение количества приспособлений, используемых для сварки, за счет универсальности одного приспособления;

- возможности сварки тел вращения в автоматическом режиме с использованием автоматического вращателя, входящего в комплект установки;

- освобождения пространства за счет компактности установки.

В настоящее время предприятие полностью заменило установки «Квант» на новые установки типа LRS – 150AUS, LRS – 300AUS, НТS – 300Т, ЛАТ – 300 – С – М.

Список литературы

1. Блащук, В. Е. Металл и сварка: учебное пособие / В.Е. Блащук; 3-е изд., перераб. и доп. - Москва: Строй издат, 2006 г.-34 с.

2. Веденов А.А., Физические процессы при лазерной обработке материалов. М.: Энергия, 1985 г.-246 с.

3. «ГОСТ 28915-91. Сварка лазерная. Основные типы, конструктивные элементы и размеры», Издательство стандартов, Москва, 1991 г.-6 с.

4. «ГОСТ 19807-91. Титан и сплавы титановые деформируемые. Марки», Москва, 1991 г.-5 с.

5. Григорьянц А. Г. Лазерная сварка металлов. М.: "Высшая школа",

1988 г.-84 с.

6. Давыдов В. А., Маслов Г. А. Сварка плавлением в электронике.

М.: Машиностроение, 1979г.-100 с.

7. Информационный сайт компании «SvarkaProsto», научная статья «Что такое лазерная сварка. Преимущества и недостатки», [Электронный ресурс],https://svarkaprosto.ru/tehnologii/chto-takoe-lazernaya-svarka-preimushchestva-i-nedostatki

8. Куликов А.В., Попов И.А. - Лазерная сварка, "Сварочное Производство". 2010 г.- 88-91 с.

9. Лазерная техника сегодня и завтра // Наука и жизнь №6, 2002 г.-16 с.

10. Малащенко А. А. Лазерная сварка металлов. М.: Машиностроение, 1984г.-76 с.

11. Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 г.-104-109 с.

12. Новицкий М. Лазеры в электронной технологии и обработке материалов: Пер. с польск. (Пер. Д. И. Юренкова. М.: Машиностроение,

1981 г.-152 с.

13. Основы лазерной техники К.И. Крылов, 1990 г.-99 с.

14. Рыкалкин Н. Н., Углов А. А., Кокора А. Н. Лазерная обработка материалов. М.: Машиностроение, 1975 г., вып. 5, 295 с.

15. Справочник по лазерной сварке. Под ред. С. Катаямы, 2005 г.-56 с.

16. Технологические процессы лазерной обработки: Учеб. пособие

для вузов / Под ред. А.Г. Григорьянца. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2006 г.-11 с.

17. «ТУ 95 166 – 98 Сплавы циркония в слитках. Технические условия».

Приложение 1

Приложение 2

Приложение 3

Таблица 1– Химический состав сплава циркония по ТУ 95 166-98

| Элемент | Содержание, % |

| Цирконий (Zr) | основа |

| Ниобий (Nb) | 2,4 – 2,7 |

| Железо (Fe) | 0,05 |

| Медь (Cu) | 0,005 |

| Никель (Ni) | 0,02 |

| Марганец (Mn) | 0,002 |

| Азот (N) | 0,006 |

| Бор (B) | 0,00005 |

| Углерод (C) | 0,02 |

| Кремний (Si) | 0,02 |

| Олово (Sn) | 0,05 |

| Кадмий (Cd) | 0,00003 |

| Свинец (Pb) | 0,005 |

| Литий (Li) | 0,0008 |

| Гафний (Hf) | 0,05 |

| Титан (Ti) | 0,005 |

| Кислород (O) | 0,10 |

| Алюминий (Al) | 0,008 |

| Хром (Cr) | 0,02 |

| Бериллий (Be) | 0,003 |

| Калий (К) | 0,004 |

| Кальций (Ca) | 0,03 |

| Молибден (Mo) | 0,005 |

| Хлор (Cl) | 0,003 |

| Фтор (F | 0,003 |

Таблица 2 – Химический состав сплава титана по ГОСТ19807-91

| Элемент | Содержание, % |

| Титан (Ti) | основа |

| Алюминий (Al) | 5,5 – 7,0 |

| Ванадий (V) | 0,8 – 2,5 |

| Молибден (Mo) | 0,5 – 2,0 |

| Олово (Sn) | ¾ |

| Цирконий (Zr) | 1,5 – 2,5 |

| Марганец (Mn) | ¾ |

| Хром (Cr) | ¾ |

| Кремний (Si) | 0,15 |

| Железо (Fe) | 0,25 |

| Кислород (O) | 0,15 |

| Водород (H) | 0,015 |

| Азот (N) | 0,05 |

| Углерод (C) | 0,10 |

| Прочие примеси | 0,30 |

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

КУРСОВОЙ ПРОЕКТ

| ПОЯСНИТЕЛЬНАЯ ЗАПИСКА |

| Группа ЭПУ– 282Д |

| Специальность Электронные приборы и устройства |

| Оценка _____________ |

| ФИО |

| Студент Грушина П.А. |

| ФИО |

| Тема: Лазерная сварка деталей. Особенности сварки деталей. |

| Дата выполнения _____________________________________________ |

| Осетрова Е.В. |

| по МДК 01.01 Технология сборки и монтажа ЭПУ |

| Руководитель _______________ _ |

2020

| МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «Национальный исследовательский ядерный университет «МИФИ» |

| Технологический институт – филиал федерального государственного автономного образовательного учреждения высшего образования «Национальный исследовательский ядерный университет «МИФИ» (ТИ НИЯУ МИФИ) |

| Среднее профессиональное образование

|

| Студента Грушиной Полины Александровны |

| ЗАДАНИЕ |

| специальность Электронные приборы и устройства |

| фамилия, имя, отчество |

| ФИО |

| Тема проекта: Лазерная сварка деталей. Особенности сварки деталей. |

|

|

| 2. Объём проекта: |

| Расчётно-пояснительная записка _____ страниц |

| Графическая часть |

| 3. Дата выдачи задания: январь 2020 года |

| Руководитель ______________ |

| группа ЭПУ–282Д |

| 1 лист |

| Осетрова Е.В. |

Содержание

Введение……………………………………………………………………………...3

1. Сущность лазерной сварки……………………………………………………….7

2.Применение лазерной сварки…………………………………………………..…9

3. Плюсы и минусы лазерной сварки.......................................................................10

4.Технические требования к деталям, сборочным единицам, и сварным соединениям………………………………………………………………………...11

5.Оборудование и свариваемые материалы.. 12

5.1Описание изделия. 12

5.2Характеристика материала и его свариваемости. 12

6.Подбор режимов сварки. 14

7.Технология сборки и сварки корпуса с крышкой. 16

8.Контроль качества сварных соединений. 18

9. Экономический расчет…………………………………………………………..20

Заключение. 22

Список литературы.. 23

Приложение 1. 25

Приложение 2. 26

Приложение 3. 27

Введение

Актуальность данной проблематики обусловлена постоянным ростом темпа развития лазерных технологий и их внедрения в нашу жизнь.

Целью работы является изучение лазерных технологий, что предусматривает решение следующих конкретных задач:

1) познакомиться с принципом работы различных типов лазеров;

2) узнать способы повышения мощности лазерного излучения;

3) рассмотреть варианты применения лазеров.

Конструкции сложной формы, как правило, получают в результате объединения друг с другом отдельных элементов (детали, сборочные узлы) с помощью разъемных или неразъемных соединений. Сварной конструкцией называют металлическую конструкцию, изготовленную сваркой отдельных деталей. Часть такой конструкции, в которой сварены примыкающие друг к другу элементы, называют сварным узлом.

Сварка – это технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их нагревании или пластическом деформировании, или совместном действии того и другого. Неразъёмное монолитное соединение, образуемое при сварке, называется сварным соединением. Конечная цель сварочного производства – выпуск экономичных сварных конструкций, отвечающих по своим конструктивным формам, механическим и физическим свойствам тому эксплуатационному назначению и условиям работы, для которых они создаются. Качество сварных соединений, надежность конструкции и затраты на изготовление в значительной степени определяются технологическим процессом.

Сваркой можно соединять практически все используемые для изготовления конструкций металлы и их сплавы, возможна сварка разнородных металлов и сплавов, а также пластмасс, стекла и разнородных материалов друг с другом (стекла и металла, керамики и стекла и пр.). Сварка является одним из ведущих технологических процессов соединения материалов.

Многообразие свариваемых конструкций и свойств материалов, используемых для изготовления, заставляют применять различные способы сварки. Из всего многообразия способов сварки наиболее прогрессивным и рациональным для соединения разнородных металлов является – способ лазерной сварки.

Применение лазерной сварки основано на использовании таких преимуществ процесса, как локальность воздействия, малая зона термического влияния, высокая стабильность режимов сварки, 100% контроль сварных швов, не требуется создания особо сложной и дорогостоящей оснастки, процесс сварки не приводит к деформациям в узле, обеспечивает получение прочного качественного сварного соединения.

Для лазерной сварки применяются различные лазерные установки и комплексы.

Наибольшее распространение в России получили российские установки типа «Квант».

В 1985 году на ФГУП «Комбинат «Электрохимприбор» была отработана и внедрена технология лазерной сварки узлов, изготавливаемых из сплава циркония и сплава титана.

До 2007 года лазерная сварка узлов велась на установке «КВАНТ – 16».

Установка «Квант – 16» предназначена для точечной импульсной сварки металлов при глубине проплавления до 0,7 мм. Основные технические характеристики установки «Квант – 16» приведены в приложении 1.

Установки, как и любое оборудование, подвержены физическому и моральному износу. Рано или поздно на любом предприятии появляется задача технического перевооружения производства.

Замена старого оборудования на новое на предприятии – весьма частый и актуальный вопрос. Так же весьма немаловажным фактором является и рост затрат на обслуживание, содержание, ремонт износившихся установок. Отдельный аспект – это качество продукции, которое при критическом износе оборудования уже не может соответствовать предъявленным к ней требованиям и стандартам.

Необходимость модернизации производства и обновление производственно – технической базы становится очевидна. Грамотным и рационным выходом из подобной ситуации может стать замена старого оборудования на новое.

В 2007 г. внедрено современное автоматизированное лазерное сварочное оборудования с программным управлением – установка LRS – 150AUS.

Комбинированная лазерная технологическая установка LRS – 150AUS предназначена для проведения шовной и точечной лазерной сварка деталей из нержавеющей стали и титановых сплавов по образующей и по сложной траектории с программным управлением, ручная прецизионная сварка изделий из металла при глубине проплавления до 1,2 мм.

Основной задачей данного проекта является разработка технологического процесса изготовления корпуса фильтра на новой лазерной установке с целью повышения эффективности его производства и внедрение данной установки на предприятии.

Сущность лазерной сварки

Лазерная сварка относится к термическому классу процессов сварки, для которых получение неразъемного соединения достигается местным расплавлением материалов, с последующей кристаллизацией расплава. При затвердевании расплава между атомами материалов устанавливаются прочные химические связи, соответствующие природе соединяемых материалов и типу их кристаллической решетки.

Если световую энергию сконцентрировать на малом участке поверхности, можно получить высокую температуру, достаточную для плавления кромок металла. На этом основана сварка световым лучом – лазером.

Лазер – это устройство, преобразующее световую энергию в энергию узконаправленного потока излучения (принцип вынужденного (индуцированного) излучения).

Процесс лазерной сварки – это процесс расплавления кромок металла специальным лучом, который получается от источника света, в котором возбужденные атомы излучают фотоны – точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение.

Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Лазерное излучение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия.

Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. В сварочных установках наиболее распространена оптическая система, состоящая:из двух зеркал (полупрозрачное и прозрачное), из двух сферических линз, поворотного зеркала и фокусирующего объектива.

Сферические линзы служат для уменьшения и изменения расходимости лазерного пучка, что достигается путем регулировки положения линз. Объектив служит для фокусировки лазерного пучка в зону сварки.

Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает аргон или гелий, или смесь аргона с гелием.

Применение лазерной сварки

Наиболее распространена лазерная сварка импульсным излучением в электронной и электротехнической промышленности, где сваривают угловые, нахлесточные и стыковые соединения тонкостенных деталей.

Сварка металлов лазером активно используется для соединения легированных сталей, особенно алюминия, титана и нержавеющих сталей. Сфокусированный пучок преображенного света способен расплавлять металл толщиной от 0,1 до 10 мм. Это позволяет сваривать как стандартные пластины, так и тоненькие элементы. Благодаря этому лазерные установки нашли широкое применение в электротехнике.

Способность создавать тонкие, и аккуратные швы, отразилась на использовании лазера в ремонте ювелирных украшений и оправ очков. Для этого используют настольные установки, где обозначена точка воздействия луча. Мастер подносит изделие под эту точку и включает подачу энергии. Происходит точечная сварка.

В промышленности лазер применяется при сварке элементов автомобилей или коррозионностойких труб. Для этого выпускаю специальные крупные установки, располагаемые на кронштейнах.

Если требуется создать непрерывный круглый шов, то используются дополнительные автоматические приспособления (вращатели), вращающие изделие во время сварки.

Большинство таких аппаратов предназначено для выполнения прямолинейных швов. При сварке криволинейных швов и швов по произвольной траектории, применяются специальные шаблоны, форма которых соответствует траектории сварки. Головка аппарата или координатный стол, на котором крепится изделие, точно повторяет заданную траекторию сварки и полностью автоматизирует процесс.

Плюсы и минусы лазерной сварки

Лазерная сварка обладает рядом неоспоримых достоинств, но, как и все сварочные технологии, имеет свои недостатки. Первые являются следствием уникальных характеристик лазерного луча, а вторые в основном связаны с высокой стоимостью и сложностью оборудования.

Главные преимущества:

-возможность сварки разнообразных материалов: от металлов и магнитных сплавов до термопластов, стекла и керамики;

- высокая точность и стабильность траектории пятна нагрева;

- наименьший размер сварного шва среди всех сварочных технологий;

- отсутствие нагрева околошовной зоны, следствием чего является минимальная деформация свариваемых деталей;

- отсутствие продуктов сгорания и рентгеновского излучения;

- химическая чистота сварочного процесса (не применяются присадки, флюсы, электроды);

- возможность сварки в труднодоступных местах и на большом удалении от места расположения лазера;

- возможность сварки деталей, находящихся за прозрачными материалами, через различные среды (вода, стекло, вакуум и пр.);

- высокое качество сварных соединений, с высокими механическими и эксплуатационными свойствами;

- получение сварных соединений равнопрочных основному металлу.

Основные недостатки:

- высокая стоимость оборудования, запасных частей и комплектующих;

- зависимость эффективности сварочного процесса от отражающей способности заготовки;

- высокие требования к квалификации обслуживающего персонала;

- особые требования к помещениям для размещения лазерного оборудования (в части вибрации, запыленности и влажности).

4 Технические требования к деталям, сборочным единицам и сварным соединениям

Непременным условием качественной сборки под сварку должно быть строгое соблюдение требований к допускам по зазорам и взаимному расположению деталей. При этом следует учитывать, что чем меньше зазор между деталями, тем более качественный шов будет получен при лазерной сварке. Перед сваркой узлы собираются в соответствии с чертежами.

Для сборки и сварки было спроектировано и изготовлено приспособление, обеспечивающее сборку с минимальным зазором (до 0,15 мм), хороший обзор и свободный доступ луча к месту сварки, которое крепится на автоматизированном координатном столе установки при помощи винтов.

В сварных швах должны отсутствовать внешние и внутренние дефекты в виде подрезов, прожогов, внутренних и наружных трещин, раковин, пор и др.

Рисунок 1–Сварное соединение

Рисунок 1–Сварное соединение