Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Грузовая и зачистная системаСодержание книги

Поиск на нашем сайте Для приема, перекачки в пределах судна и выгрузки жидких грузов нефтеналивные суда снабжены собственными грузовыми системами. Совместно с ними работает зачистная система, предназначенная для откачки жидкого груза, не выбранного грузовой системой, а также промывочных жидкостей. Грузовая система состоит из грузовых насосов с всасывающими и напорными трубопроводами, грузовой магистрали с отростками, отходящими в грузовые танки, и палубных погрузочно-разгрузочных трубопроводов с приемораздаточными патрубками. Зачистная система по своей схеме подобна грузовой, но не имеет отдельного палубного трубопровода. Кроме того, она отличается конструкцией зачистных насосов и значительно меньшей их подачей (10—25 % подачи грузовых), а также меньшими диаметрами трубопроводов. В зависимости от грузоподъемности танкеров количества и сортов одновременно перевозимых нефтепродуктов грузовые системы выполняют кольцевыми с перепускными клинкетами, линейными и комбинированными, а зачистные - линейными и кольцевыми. Для погрузки и выгрузки нефтепродуктов применяют один и тот же грузовой трубопровод. Он выполняется с таким расчетом, чтобы перекачивание жидкого груза осуществлялось со скоростью 2—2,5 м/с, а подача насосов обеспечивала выгрузку не более чем за 10 ч. Для выгрузки жидких грузов используют центробежные и поршневые грузовые насосы в вертикальном и горизонтальном исполнении. В качестве привода применяют паровые машины, турбины и электродвигатели. Всасывающую магистраль грузовой системы прокладывают с каждой стороны переборки в ДП поверх набора днища на высоте 1200—2000 мм от днища по направлению к разгрузочным насосам. В концевых танках и в насосном отделении магистрали правого и левого бортов соединяют поперечным трубопроводом с разобщительными клапанами. От основных магистралей в грузовые танки идут отростки с расположенными на концах приемными патрубками (рис.1.68), которые устанавливают на днище у продольной или кормовой переборки танка.

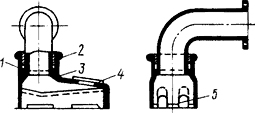

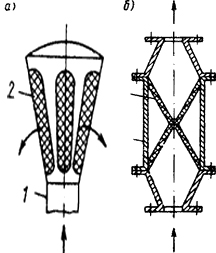

Рисунок 1.68-Приемный патрубок

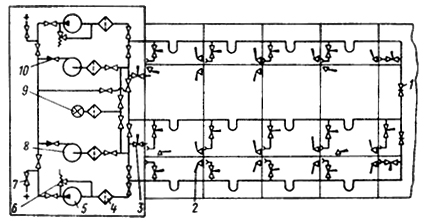

Патрубок с сальниковым уплотнением, состоящим из бронзового кольца 1 и залитой свинцом 2 пеньковой набивки 3, для лучшего приема жидкого груза снабжен окном 5 и крышкой 4 для чистки приемной коробки. Площадь сечения окна должна составлять не менее 1,5 площади сечения всасывающего трубопровода. Схема кольцевой грузовой и зачистной системы с перепускными клинкетами (рис. 1.69).Грузовые 8 и зачистные 5 насосы выкачивают жидкий груз на верхнюю палубу через магистрали 7. Зачистные насосы снабжены предохранительными угловыми клапанами 6, а на напорных магистралях грузовых насосов установлены невозвратные клапаны 10. На всасывании всех насосов установлены фильтры 4. Забортную воду можно принимать в систему через кингстон 9. С помощью перепускных клинкетов 1 магистрали из грузовых танков переключаются на большое или малое кольцо. Переключения в системе при выборе опорожняемого танка осуществляются запорными клапанами 3 с дистанционным управлением ручными валиковыми приводами. Самозапорные клапаны 2 для измерительных труб позволяют производить замеры уровня жидкого груза в танках.

Рисунок 1.69-Схема кольцевой грузовой и зачистной систем с перепускными клинкетами

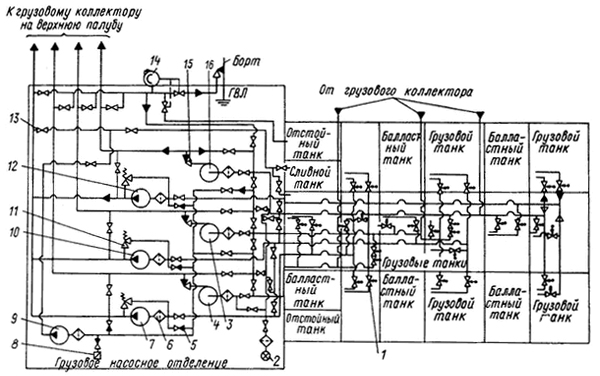

Схема грузовой и зачистной систем на нефтеналивном судне (рис.1.70) без двойного дна (для трех сортов груза). Грузовые насосы 3, 4, 16 и зачистные насосы 7, 10, 12 выкачивают жидкий груз трех сортов на верхнюю палубу к грузовому коллектору. Осушительный насос 9 подает промывочную воду в сливные и грузовые танки и откачивает воду в грузовой коллектор. Угловые предохранительные клапаны 11 защищают зачистные насосы от повышенного давления. Нефтесодержание в отстойных танках контролируется системой 14. Забортная вода поступает через кингстон 2. Из грузовых танков жидкие грузы поступают в систему через дистанционно управляемые запорные клапаны 1. Направление потока жидких грузов обеспечивается проходными 5 и угловыми 15 невозвратно-запорными клапанами. Осушение грузового насосного отделения производится через приемную сетку 8. В системе установлены фильтры 6 и запорные клапаны 13.

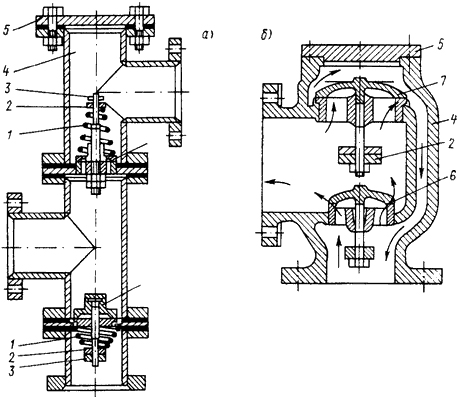

Рисунок 1.70-Линейная схема грузовой и зачистной систем на нефтеналивном судне без двойного дна Газоотводная система. На танкерах для отвода из танков в атмосферу излишних паров нефтепродуктов, образующихся при повышении давления, или ввода в танки воздуха при понижении в них давления ниже атмосферного, предусмотрена газоотводная система. С атмосферой танки сообщаются во время приема и выкачивания нефтепродуктов, а также при резких изменениях температуры, когда происходит так называемое дыхание отсеков, заключающееся в периодическом изменении направления движения паров в газоотводных трубах. Газоотводные системы бывают групповые, обслуживающие группу грузовых танков, и автономны. Современные средне- и крупнотоннажные танкеры оборудуют преимущественно автономными выпускными устройствами. Применение высокой скорости (более 30 м/с) выпуска газовоздушной смеси из грузового танка устраняет пожарную опасность на верхней палубе танкера, которая создается, когда газовоздушная смесь выходит из танка медленно. Газоотводная система состоит из палубных газоотводных магистралей с газоотводными трубами, сообщающими ее с грузовыми танками, и стояков, через которые газовоздушная смесь отводится в атмосферу. Стояки обычно размещают вблизи грузовых колонн или полумачт, чтобы избежать загромождения верхней палубы. Их высота (2—10 м) принимается в зависимости от сорта перевозимых нефтепродуктов. Чем ниже температура вспышки паров груза, тем больше должна быть высота стояка. В газоотводных трубках на выходе из танка устанавливают автоматический дыхательный клапан, который выпускает нефтяные пары в атмосферу только по достижении определенного избыточного давления в танке. За счет этого резко снижаются потери нефтепродуктов от испарения. По конструкции клапаны делятся на пружинные (рис.1.71 а), механического действия (рис.1.71 б) и гидравлические.

Рисунок 1.71-Дыхательные клапаны: а-пружинный; б-механического действия

В корпусе 4 дыхательного клапана, закрытого крышкой 5, имеются клапаны давления 6 и вакуума 7, которые под действием силы сжатия пружины 1 или массы груза 2 и собственной массы прижимаются к седлам и перекрывают выход паров нефтепродуктов из танков в атмосферу. При повышении давления паров в танках сверх допустимого значения клапан б открывается и пары выходят в атмосферу. Если же образуется избыточный вакуум, то клапан 7 под действием атмосферного давления откроется и воздух поступит в отсеки. Этим достигается выравнивание давлений внутри и снаружи танка. У пружинных клапанов давление открытия клапанов 6 и 7 регулируется гайками 3. Простейшие конструкции концевого и путевого огневых предохранителей (рис.1.72), препятствующих распространению пламени из горящего танка по газоотводной трубе в газоотводную магистраль. Установленные в огневых предохранителях металлические сетки прерывают поток пламени.

Рисунок 1.72-Огневые предохранители: а-концевой; б-путевой 1-корпус; 2, 3-наружная и внутренняя пламепрерывающие сетки

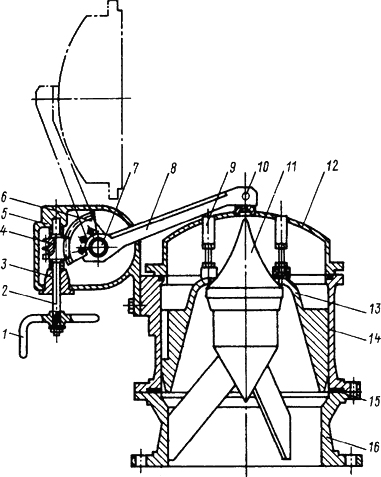

Высокоскоростного выпускного устройства танкера (рис.1.73). Выпускное устройство закрыто крышкой, которую можно открыть ручным приводом с червячным редуктором. Крышка открывается во время налива жидкого груза в танк, а после окончания погрузки выпускное устройство закрывается этой крышкой на весь период перехода танкера.

Рисунок 1.73-Высокоскоростное выпускное устройство 6-зубчатый сектор; 7-ось рычага; 8-рычаг; 9-ограничительный палец; 10-ось крышки; 11-профилированный конус; 12-крышка; 13-подвижная тарелка; 14-направляющая втулка тарелки; 15-уплотнительное кольцо: 16-основание Во время налива груза в танк при повышении в нем давления газовоздушной смеси тарелка поднимается. В образующийся кольцевой зазор между закраинами тарелки и конуса устремляется поток газовоздушной смеси. После выброса порции смеси давление в танке понижается, и тарелка под действием своей массы возвращается в исходное положение. По мере повышения давления в танке выпускное устройство открывается и в атмосферу выбрасывается очередная порция газовоздушной смеси.

Система подогрева груза устанавливается на судах, перевозящих вязкие нефтепродукты и предназначена для понижения вязкости, что облегчает перетекание груза. Система имеет вид змеевиков из стальных труб, по которым пропускают пар. Подогреватели уложены по днищу танков, чтобы обеспечивать подогрев груза у приемных отростков. Змеевики обогрева изготавливают из алюминиевых сплавов; они хорошо противостоят коррозии, более легкие и имеют лучшую теплопроводность. Системы подогрева нефтепродуктов на танкерах различают по источникам энергии и конструктивному исполнению. На большинстве танкеров в качестве источника энергии (теплоты) для подогрева вязких нефтепродуктов используют водяной пар. В зависимости от способа подогрева жидкого груза в танке системы делятся на трубчатую и циркуляционную. Трубчатая система подогрева применяется для судов, как с одинарными, так и с двойными днищами и бортами (рис.1.74). Подогрев используется общий (трубы змеевиков расположены по всей поверхности днища танка), местный (в районе приемных труб грузовой системы) и смешанный (общий и местный способы подогрева).

Рисунок 1.74-Типовая схема системы подогрева жидких грузов

Пар от котельной установки по магистрали 1 поступает в систему через клинкетную задвижку 2 и регулирующий клапан с гидропроводом и ручным управлением 3. Клапан 4 подводит пар к регулирующему клапану. В системе установлены предохранительный клапан 5 и манометр. Систему продувают от магистрали 7 через невозвратно-запорный клапан 6. Сконденсировавшийся пар из системы отводится по магистрали 8 в водоохладитель для «грязных конденсатов». Пар поступает к коллектору пара по трубе 9 через угловой клапан 13 и распределяется по змеевикам через угловые невозвратно-запорные клапаны 14. Коллектор конденсата с трехходовыми кранами с Т-образной пробкой 11 соединен с магистралью 8 угловым клапаном. При продувке змеевиков через невозвратный клапан 10 конденсат сливается в магистраль 12. Змеевики размещены в отстойных танках 17 и в грузовых танках 15. Двойные днища и борта судна образуют балластные цистерны 16. Циркуляционная система подогрева применяется только для судов с двойным днищем (рис.1.75). Способ подогрева - индивидуальный (на каждый танк работает отдельный циркуляционный насос) и общий (один циркуляционный насос работает на все танки поочередно). Индивидуальная циркуляционная система подогрева применяется на судах, перевозящих одновременно разные сорта жидкого груза. Питание системы паром обеспечивается от главных вспомогательных и утилизационных котлов, испарителей грязных конденсатов и от магистралей отработавшего пара. Рабочее давление насыщенного пара в системе должно быть от 0,5 до 2 МПа.

Рисунок 1.75-Принципиальная схема общей циркуляционной системы подогрева жидкого груза

Жидкий груз из танков 8 выкачивается через магистраль 10, дистанционно управляемые поворотные дисковые затворы 1 и фильтры 2 насосами 3. Через невозвратно-запорные клапаны 4 груз направляется в распределительный коллектор с подогревателями 5 и байпасной магистралью 6. Подогретый жидкий груз поступает по магистрали 7 в танки 8 через сопла 9 и смешивается с основным объемом холодного жидкого груза (так называемый струйный способ подогрева). Температура подогрева груза зависит от его сорта и может доходить до 60-65°С. Продолжительность подогрева также зависит от конкретных условий. Система позволяет обычно разогреть груз до нужной температуры за 12-16 часов до выгрузки. Однако если забортная вода и наружный воздух имеют низкую температуру, а переход до порта выгрузки продолжителен, вязкие нефтепродукты часто подогревают в течение всего рейса, например, до 20-25° С, а перед выкачкой повышают температуру до нужной величины. Иначе нефтепродукты застывают в танках, и потом их трудно разогреть из-за плохой циркуляции. Температуру груза контролируют с помощью переносных или дистанционных термометров. В целях противопожарной безопасности температура подогрева груза во всех случаях должна быть ниже температуры вспышки по крайней мере на 15° С. После работы, особенно в зимнее время, система должна быть тщательно продута сжатым воздухом от остатков влаги и отключена.

|

||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 641; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.008 с.) |