Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкции взрывных предохранительных клапанов.

1. Мембрана разрывного действия: Лист асбеста толщиной 2-3 мм. закрепляют по краям в раме из уголков. Со стороны газохода металлическая сетка с ячейками не менее 40*40мм. Недостатки: · Во время эксплуатации мембрана от перегрева, пульсации в топке и газоходах разрушается. · Мембрана жёстко зажата по периметру и не обеспечивает полного освобождения сечения при взрыве. 2. Клапан сбросного типа: Пластина, опирающаяся на выступающие элементы котла или обмуровки. Изготавливается из смеси огнеупорной глины и асбестовой крошки, нанесенных на металлическую сетку или лист асбеста. По периметру уплотняют огнеупорной глиной (крышка кастрюли). 3. Клапаны откидного типа: Крепятся на петлях на горизонтальных и вертикальных газоходах.

ТРЕБОВАНИЯ К ПОМЕЩЕНИЯМ КОТЕЛЬНОЙ. АВАРИЙНОЕ ОСВЕЩЕНИЕ. 1. Устройство помещений и чердачных перекрытий над котлами не допускается. 2. В здании котельной не разрешается размещать бытовые и служебные помещения, не предназначенные для персонала котельной, так же мастерские, не предназначенные для ремонта котельного оборудования. 3. Уровень пола не д.б. ниже уровня земли, прилегаемой к котельной. 4. Выходные двери (два выхода с противоположных сторон) должны открываться наружу. Двери из служебных, бытовых помещений в котельную должны снабжаться пружинами и открываться в сторону котельной. 5. В помещении котельной должно быть естественное освещение, а в ночное время и в местах, где по техническим причинам нельзя обеспечить естественным светом – электрическое освещение. 6. Аварийным освещением должны быть оборудованы следующие места: · Фронт котлов, проходы между котлами, сверху и сзади котлов. · Щиты и пульты управления. · Водоуказательные и измерительные приборы. · Вентиляционные и дымососные площадки. · Помещения для баков и деаэраторов. · Оборудование водоподготовки. · Площадки и лестницы котлов. · Насосное помещение. 7. Перед фронтом котлов допускается установка котельного вспомогательного оборудования и щитов управления, при этом ширина свободного прохода не <1,5 м. 8. Если не требуется бокового обслуживания топки между котлом и стенами котельной ширина бокового прохода не <1 метра. Ширина прохода между котлами и задней стенкой котельной не < 1 метра.

9. Проходы должны иметь высоту не <2 метров. 10.Площадки и лестницы должны иметь перила высотой 0,9 метра с сплошной обшивкой по низу не <100 мм. Переходные площадки и лестницы должны иметь перила с двух сторон, при переходе более 5 м., должно быть не менее двух лестниц в противоположных концах. 11.Применение гладких площадок и ступеней из прутковой (круглой) стали запрещается. 12.Лестницы должны иметь ширину не <600мм. 13.Растояние от площадки до середины ВУС не <1 метра и не >1,5 метров.

ПАРОВОЙ КОТЕЛ ДЕ 4/14 (4/14; 6,5/14; 10/14)

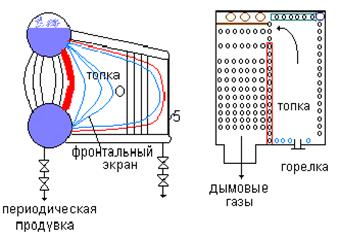

Газомазутный котел паропроизводительностью 4тонны в час, избыточное давление 14атм. Предназначен для выработки насыщенного или слабо перегретого пара (при наличии пароперегревателя). Котел Д-образной компоновки - топочная камера размещена сбоку от конвективного пучка.

Котел имеет два длинных барабана 1000*13 мм, соединенных между собой трубами конвективного пучка 51*2,5мм. Они завальцованы в верхнем и нижнем барабане. От конвективного пучка топочная камера отделена газоплотной перегородкой из труб 51*2,5мм с шагом 55мм, проваренных между собой. В задней части газоплотной перегородки окно для выхода дымовых газов. Газоплотная перегородка является левым топочным экраном. Внутри конвективного газохода установлена ступенчатая стальная перегородка для поддержания постоянной скорости движения дымовых газов по газоходу, разворота в пучке и выхода через заднюю стенку.

1. верхний барабан 2. нижний барабан 3. фронтальный и задний нижние коллектора 4. фронтальный и задний верхние коллектора 5. труба рециркуляции фронтального и заднего коллектора 6. трубы конвективного пучка 7. газоплотная перегородка, левый экран 8. стальная ступенчатая перегородка 9. фронтальный и задний экран 10. цельнотянутая труба, образующая подовый, правый и потолочный экран 11. горелка Трубы заднего и фронтального экрана 51*2,5мм крепятся сваркой к верхним и нижним коллекторам 159*6мм. концы коллекторов соединены между собой рециркуляционными (не обогреваемыми) трубами 76*3,5мм. Коллекторы привариваются к верхнему и нижнему барабанам, причем нижние коллектора расположены горизонтально, а верхние наклонно. В фронтальном экране отсутствует часть труб для размещения горелки и лаза, совмещенного с взрывным клапаном.

Трубы правого экрана цельнотянутые, образуют подовый, правый и потолочный экран 51*2,5 мм с шагом (расстояние между осей) 55мм. Они ввальцованы в верхний и нижний барабан. В нижнем барабане перфорированная труба для периодической и непрерывной продувки (совмещены), устройство для парового прогрева котла при растопке, штуцер для слива воды. Обмуровка, облегченная для уменьшения присосов в газовый тракт покрыта металлическим листом. Котлы серии ДЕ имеют высокую степень заводской готовности. Контуры циркуляции: 1. верхний барабан – опускные трубы конвективного пучка – нижний барабан – подъемные трубы конвективного пучка – верхний барабан; 2. верхний барабан – опускные трубы конвективного пучка – нижний барабан – газоплотная перегородка - верхний барабан; 3. верхний барабан – опускные трубы конвективного пучка – нижний барабан – подовый – боковой (правый) – потолочный экран - верхний барабан; 4. верхний барабан – опускные трубы конвективного пучка – нижний барабан – нижний задний коллектор – задний экран – верхний задний коллектор – вода по рециркуляционной трубе заднего коллектора в нижний задний коллектор, а пар в верхний барабан; 5. верхний барабан – опускные трубы конвективного пучка – нижний барабан – нижний фронтальный коллектор – фронтальный экран – верхний фронтальный коллектор – вода по рециркуляционной трубе фронтального коллектора в нижний фронтальный коллектор, а пар в верхний барабан; ВИДЫ И НАЗНАЧЕНИЕ ПРОДУВОК ПАРОВОГО КОТЛА. ПОРЯДОК ПРОВЕДЕНИЯ ПЕРИОДИЧЕСКОЙ ПРОДУВКИ. Для уменьшения содержания веществ, загрязняющих котловую воду, производится продувка, т.е. удаление части котловой воды и замена ее питательной водой. Содержание загрязняющих веществ в котловой воде тем меньше, чем больше продувка при прочих равных условиях. Непрерывная продувка указана в проекте котла. Проводится без перерывов в течение всего времени работы котла для удаления растворимых в воде солей. При сбрасывании горячей котловой воды в дренаж теряется большое количество тепла, которое стараются использовать в системе отопления, для питания котлов более низкого давления, в теплообменнике для подогрева воды, поступающей на Х.В.О., для растворения соли, для получения вторичного пара в сепараторе. Периодическая продувка осуществляется по распоряжению лаборанта Х.В.О. из нижних точек котла. Вместе с котловой водой удаляют осевший шлам и растворимые соли. Порядок проведения периодической продувки: Продувка очень ответственная операция и необходимо организовать работу так, чтобы не допустить аварии. 1. Трубопровод между паровым котлом и запорными устройствами должен быть горячий. Если он холодный (забит шламом и грязью, которые при прорыве могут создать гидравлические удары и оторвать патрубок) продувку не проводить. 2. Осмотреть трубопровод от запорного устройства.

3. Проверить правильность показаний В.У.С. При неисправности питательных насосов, В.У.С. проводить продувку запрещается. 4. Убедиться в наличие воды в деаэраторе. 5. Опробовать исправное действие запорных органов, поворачивая их на небольшой угол. 6. Продувку производить вдвоем. Один наблюдает за уровнем, другой производит продувку. · Набрать воду до В.У. · Осторожно открыть дальний от котла вентиль (страховочный, без давления), а затем осторожно первый. Оставить их открытыми 10-15 сек., закрыть дальний от котла вентиль на 4-5 сек., затем снова его открыть на 10-15 сек.. Прекратить продувку, когда вода дойдет до середины В.У.С.. Коллектора продувают по времени 20-30 сек., а барабан 1 раз, 2 раза по уровню (от В.У. до середины – это 1 раз). · Закрыть ближний вентиль к котлу, затем дальний. · Продуть остальные точки каждую отдельно. · Сделать запись в сменном журнале. 7. Через некоторое время убедиться, что продувочные вентили закрыты · уровень воды держится на середине · трубы за вентилями остывают, если труба горячая открыть, закрыть вентили (мог попасть шлам, окалина).

Если при продувке возникли гидроудары или резкое падение уровня воды – продувку прекратить, продолжить после проверки состояния котла. Если не удается плотно закрыть вентиль (температуру проверяют и при приеме смены) произвести запись в дефектном журнале. Работать не рекомендуется, т.к. велика вероятность упуска. При невозможности остановки: · усилить питание котла · ослабить горение в топке · следить за уровнем воды При сильном пропуске остановка.

ДВУХСТУПЕНЧАТОЕ ИСПАРЕНИЕ.

При проведении непрерывной продувки, от которой отказаться нельзя теряется большое количество обработанной нагретой воды. Для увеличения экономичности величина непрерывной продувки должна быть минимальной. Этого можно достичь создавая в котле зоны с высоким солесодержанием и проводить из них непрерывную продувку, а отбор пара производить из зон с низким солесодержанием. Назначение двух- (трех-) ступенчатого испарения – поддерживать солесодержание котловой воды на заданном уровне с минимальными затратами воды на продувку. Водный отсек верхнего барабана разделен поперечной перегородкой с переливным отверстием на две части: чистый отсек (3/4) и солевой отсек (1/4). Каждый имеет свои контуры циркуляции. Питательная вода с низким солесодержанием поступает в чистый отсек, а солевой подпитывается из чистого отсека через переливную трубу водой, с большим солесодержанием, чем питательная вода. Так происходит увеличение солесодержания воды солевого отсека.

Непрерывная продувка осуществляется из солевого отсека, при этом с меньшим объемом котловой воды можно удалить большее количество растворенных солей. В обеих частях верхнего барабана установлены В.У.С., допускается разный уровень.

КОНСТРУКЦИЯ КОТЛОВ ДЕ 25/14 (16/14). КОНТУРЫ ЦИРКУЛЯЦИИ. Двухбарабанный котел, вертикальный, водотрубный с естественной циркуляцией, двухступенчатым испарением. Паропроизводительность 25 т/час при абсолютном давлении 14 атм. Основными элементами котла является верхний и нижний барабан 1000*13 мм, длина 7500мм. Барабаны соединены между собой трубами конвективного пучка 51*2,5мм, они ввальцованы в барабаны. Для организации циркуляции барабаны соединены тремя опускными трубами 159*4,5 мм. (у ДЕ 16/14 две трубы), они не обогреваемы, расположены в обмуровке. Топочная камера экранирована: · Левый топочный экран – газоплотная панель, трубы 51*4мм с шагом 55мм. Расстояние между ними проварено и замазано шамотобетоном. В задней части левого экрана окно для выхода дымовых газов в конвективный пучок. · Правый экран – цельнотянутая труба, образующая подовый, боковой и потолочный экран. Трубы 51*2,5 с шагом 55мм ввальцованы в нижний и верхний барабан. · Трубы заднего экрана 51*2,5мм приварены к верхнему и нижнему коллектору 159*6мм. Коллектора приварены к барабанам и соединены между собой, не обогреваемой рециркуляционной трубой 76*3,5мм. · Фронтальный экран образован четырьмя цельнотянутыми трубами, которые ввальцованы в верхний и нижний барабан. В конвективном газоходе котла постоянная скорость дымовых газов поддерживается за счет изменения частоты установки труб. Дымовые газы проходят в один ход, выходят в фронтальной части в газовый короб, расположенный над топкой, откуда поступают в экономайзер (расположен ссади котла). Обдувочные аппараты устанавливаются поперечно труб конвективного пучка. Под топки закрыт слоем огнеупорного кирпича. С фронта устанавливается одна горелка. Котел имеет двухступенчатую схемы испарения. Нижний барабан разделен поперечной перегородкой, верхний частично разделен поперечной перегородкой. Для подачи воды во вторую ступень испарения (солевой отсек) – переливная труба, расположенная в нижней части водяного объема. Для сепарации пара второй ступени в верхнем барабане установлен сепарационный короб, который в верхней части имеет два выходных окна в противоположных концах. Пароводяная смесь направляется в торец барабана, а затем вдоль барабана к сепарационному устройству. Пар солевого отсека худшего качества смешивается с большим объемом пара чистого отсека хорошего качества и выдается потребителю с заданными параметрами.

В качестве сепарационных устройств первой ступени в верхнем барабане устанавливаются щитки и козырьки, направляющие пароводяную смесь на уровень воды. Затем она поступает к сепарационному устройству. Непрерывная продувка ведется из солевого отсека верхнего барабана. Периодическая из солевого и чистого отсека нижнего барабана и нижнего заднего коллектора. Обмуровка облегченная. Общая толщина фронтальной стены 300 мм (слой шамотобетона 100 мм и изоляционные плиты 200мм). Боковые стены шамотобетон по металлической сетке 25мм и изоляционные плиты 100 мм с креплением на трубах котла. Снаружи металлический лист для уменьшения присосов воздуха. Контуры циркуляции: Первая ступень испарения:

1.первые по ходу газа трубы конвективного пучка – верхний барабан – последние по ходу газа трубы конвективного пучка – нижний барабан; 2. трубы левого топочного экрана - верхний барабан – последние по ходу газа трубы конвективного пучка – нижний барабан; 3. трубы фронтального экрана - верхний барабан – последние по ходу газа трубы конвективного пучка – нижний барабан;

4.часть труб правого топочного экрана (подовые, боковые, потолочные) - верхний барабан – последние по ходу газа трубы конвективного пучка – нижний барабан; Вторая ступень испарения: 5.трубы конвективного пучка – верхний барабан – опускные трубы (три не обогреваемые трубы в обмуровке) – нижний барабан; 6.трубы заднего экрана – верхний задний коллектор – рециркуляционная труба – нижний задний коллектор; 7.часть труб правого топочного экрана (задние) – верхний барабан – три опускные трубы – нижний барабан; 8.часть задних труб газоплотной панели левого топочного экрана - верхний барабан – три опускные трубы – нижний барабан;

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 306; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.249.68 (0.047 с.) |