Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулировка оборудования с использованием оснастки и инструмента

Инструменты используемые в наладке оборудования и узлов очень обширное начиная от гаечных ключей заканчивая домкратом. Гаечные ключи- один из самых основых инструментов в наладке и ремонте любого оборудования. Домкрат- служит для поднятия механизма или узла что помогает в его правильным закреплении а в дальнейшем работы машины. Торцевой ключ шестигранный- все в больших оборудованиях отечественной и зарубежной промышленности шестигранный ключ является одним из основных регулировочных инструментов. Разводные ключи- универсальны по размерам, настраивается под размер гайки. Слесарные молотки- ударный инструмент. Так же для правильной наладки оборудования необходимы контрольно измерительные инструменты. Ведение документации при выполнении работ по смазке и наладке оборудования Для надлежащего учета работы оборудования, хранения необходимо технической документации, подготовки материалов и запасных частей, необходимых для осуществления ремонта, на каждую физическую единицу машин отделом главного механика заводится специальное дело машины, включающее следующее: - паспорт, выданный заводом изготовителем -чертежи общего вида, принципиальные, электрические и кинематические схемы, чертежи основных узлов и изнашивающихся деталей (по возможности); - технические описания и эксплуатационные инструкции; -перечень запасных частей; -акт приемки оборудования в эксплуатацию; - инструкция по техническому обслуживанию; -график профилактических осмотров; -журнал технического состояния; -ремонтный формуляр; - технические условия на средний и капитальный ремонты. В ремонтном формуляре должны быть помещены сведения о количестве отработанный часов, о допустимых и фактических зазорах и натягах для сопряжений. В технических условиях на ремонт содержатся требования, предъявляемые к материалам основных деталей, нормы зазоров и натягов, сведения о дефектации и ремонту составных частей оборудования, основные требования которым должны соответствовать дозатора при контрольных испытаниях. В журнал технического состояния записываются все неисправности, возникающие в процессе эксплуатации, и принятие меры для их устранения. Грамотное и аккуратное ведение технической документации позволяет более рационально использовать дозаторы, повысить надежность их работы, своевременно и качественно провести дефектацию и подготовить ремонтные ведомости для выполнения очередного планового ремонта.

Таблица 3.4.1 – Карта смазки

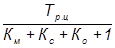

РЕМОНТ МАШИНЫ Расчет графика ППР Система планово-предупредительного ремонта представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом характере. Плановый – потому, что это система, все мероприятия, соответствующие по графику в заранее установленные сроки. Предупредительной она называется потому, что кроме ремонтных работ включает и профилактические мероприятия, предупреждающие поломки, аварии. Каждый плановый ремонт выполняется в объеме, восполняющем те потери в состоянии электрического оборудования, которые являются результатом его эксплуатации в течении периода, принадлежащего его ремонту до следующего ремонта. При составлении графика ППР, составляющий должен учитывать: · целесообразность ремонта оборудования в том или ином месяце года с учетом периодичности; · количество текущих и капитальных ремонтов; · вывод в ремонт основного оборудования механической части. Для текущего ремонта электрооборудования цеха, установки необходимо разработать план-график ППР. Межремонтный цикл, Тр.ц = 9000 ч. Время между средними ремонтами, Тс = 3500 ч. Время между малыми ремонтами, Тм = 970 ч. Время между осмотрами, То = 460 ч. 1. Определяем длительность ремонтного цикла в годах.

где Тгод – количество рабочих дней в 2021 году, Тгод = 247 дней;

Тц – продолжительность ремонтного цикла в сутках; Тц = Определяем длительность ремонтного цикла в годах по формуле 3.1 Тцгод = Принимаю ремонтный цикл в 2 года. 2. Определяем количество средних ремонтов

где tc – время между средними ремонтами в сутках;

tc = Определяем число средних ремонтов за 2 года по формуле 3.1.3 Кс = В 2021 году проводим 1 средний ремонт. 3. Определяем количество малых ремонтов

где tм – время между малыми ремонтами в сутках;

tм = Определяем число малых ремонтов за 2 года по формуле 3.1.5 Км = В 2021 году проводим 4 малых ремонта. 4. Определяем количество осмотров

где tо – время между осмотрами в сутках;

tо = Определяем количество осмотров за 2 года Ко = В 2021 году проводим 10 осмотров. 5. Определяем межремонтный период для средних ремонтов

ТМРС = 6. Определяем межремонтный период для малых ремонтов

ТМРМ = 7. Определяем межосмотровый период

ТМО = 8. Определяем трудоёмкость среднего ремонта

где Rр – коэффициент сложности ремонта оборудования; принимаем из «Системы планово-предупредительных ремонтов предприятий» для филетировочной машины BAADER-200, Rр = 12; τед.с – коэффициент трудоёмкости среднего ремонта, τед.с = 13; τс.рем = Rр ∙ τед.с = 12 ∙ 13 = 156 н/ч для трех средних ремонтов 9. Определяем трудоёмкость малого ремонта τм.рем = Rр ∙ τед.м где τед.м – коэффициент трудоёмкости малого ремонта, τед.м = 7; τм.рем = R р ∙ τед.м = 12 ∙ 7 = 84 н/ч для семи малых ремонтов 10. Определяем трудоёмкость осмотра

где τед.о – коэффициент трудоёмкости осмотра; τед.о = 0,5; τо = Rр ∙ τед.о = 12 ∙ 0,5 = 6 н/ч для 30 осмотров.

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 271; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.237.255 (0.013 с.) |

=

=  = 375 суток

= 375 суток =1,5 год

=1,5 год − 1

− 1

= 125 суток

= 125 суток − 1 =2= 2 средних ремонта за 2 года

− 1 =2= 2 средних ремонта за 2 года − Кс – 1

− Кс – 1

= 40 суток

= 40 суток − 2 – 1 =6,5= 7 малых ремонтов за 2 года

− 2 – 1 =6,5= 7 малых ремонтов за 2 года

− Кс – Км – 1

− Кс – Км – 1  ∙ 2

∙ 2

= 19 суток

= 19 суток − 2 – 7 – 1

− 2 – 7 – 1

= 2250 ч

= 2250 ч

= 900 ч

= 900 ч =

=  = 300 ч

= 300 ч