Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные характеристики источников светаСодержание книги

Поиск на нашем сайте

——————————————————————————————————————————————————————————————————————— |Тип источников | Средний срок | Индекс | Световая |Световая энергия, | | света | службы, ч |цветопе- | отдача |вырабатываемая за | | | | редачи, | лм/Вт |срок службы (на 1 | | | | Ra | | усл. Вт) | | | | | |——————————————————| | | | | |Млм х час| Относ. | | | | | | | ед. | |———————————————|——————————————|—————————|———————————|—————————|————————| |Лампы | 1000 | 100 | 8-117 | 0.013 | 1 | |накаливания | | | | | | |общего | | | | | | |назначения (ЛН)| | | | | | |———————————————|——————————————|—————————|———————————|—————————|————————| |Люминесцентные | 10000-12000 | 92-57 | 48-80 | 0.900 | 69 | |лампы (ЛЛ) | | | | | | |———————————————|——————————————|—————————|———————————|—————————|————————| |Компактные | 5500-8000 | 85 | 65-80 | 4.60 | 35 | |люминесцентные | | | | | | |лампы (КЛЛ) | | | | | | |———————————————|——————————————|—————————|———————————|—————————|————————| |Дуговые ртутные| 12000-20000 | 40 | 50-54 | 0.632 | 48 | |лампы (ДРЛ) | | | | | | |———————————————|——————————————|—————————|———————————|—————————|————————| |Натриевые лампы| 10000-12000 | 25 | 85-100 | 0.960 | 94 | |высокого | | | | | | |давления (НЛВД)| | | | | | |———————————————|——————————————|—————————|———————————|—————————|————————| |Металлогалоген-| 3000-10000 | 65 | 66-90 | 0.780 | 60 | |ные лампы (МГЛ)| | | | | | ——————————————————————————————————————————————————————————————————————— Таблица 13 Возможная экономия электрической энергии (ЭЭ) при переходе на ———————————————————————————————————————————————————————————————————————

| При замене ИС | Средняя экономия ЭЭ, % | |——————————————————————————————————|————————————————————————————————————| | ЛН на КЛЛ | 40-60 | |——————————————————————————————————|————————————————————————————————————| | ЛН* на ЛЛ | 40-54 | |——————————————————————————————————|————————————————————————————————————| | ЛН* на ДРЛ | 41-47 | |——————————————————————————————————|————————————————————————————————————| | ЛН* на МГЛ | 54-65 | |——————————————————————————————————|————————————————————————————————————| | ЛН* на НЛВД | 57-71 | |——————————————————————————————————|————————————————————————————————————| | ЛЛ на МГЛ | 20-23 | |——————————————————————————————————|————————————————————————————————————| | ДРЛ на МГЛ | 30-40 | |——————————————————————————————————|————————————————————————————————————| | ДРЛ НЛВД | 38-50 | ———————————————————————————————————————————————————————————————————————

Применение в комплекте люминесцентных источников света взамен стандартной пускорегулирующей аппаратуры (ПРА) электромагнитных ПРА с пониженными потерями повышает светоотдачу комплекта на 6-26%, а электронной ПРА - на 14-55%. Применение комбинированного (общего + локального) освещения вместо общего освещения (табл. 14) позволяет снизить интенсивность общего освещения и, в конечном счете, получить экономию электрической энергии. Таблица 14 Экономия электрической энергии при применении комбинированной ———————————————————————————————————————————————————————————————————————

| Доля вспомогательной площади от | Экономия электрической энергии, % | | полной площади помещения, % | | |——————————————————————————————————|————————————————————————————————————| | 25 | 20-25 | |——————————————————————————————————|————————————————————————————————————| | 50 | 35-40 | |——————————————————————————————————|————————————————————————————————————| | 75 | 55-65 | ———————————————————————————————————————————————————————————————————————

Для систем освещения, устанавливаемых на высоте более 5 м от уровня освещаемой поверхности, рекомендуется применение металлогалогенных ламп вместо люминесцентных. Рекомендуется шире применять местные источники освещения. Автоматическое поддержание заданного уровня освещенности с помощью частотных регуляторов питания люминесцентных ламп, частота которых пропорциональна требуемой мощности освещения, позволяет достичь экономии электроэнергии до 25-30%. Использование современной осветительной арматуры (применение пленочных отражателей на люминесцентных светильниках позволяет на 40% сократить число ламп и следовательно, мощность светильников). Применение аппаратуры для зонального отключения освещения. Использование эффективных электротехнических компонентов светильников (балластных дросселей с низким уровнем потерь и др.). Применение автоматических выключателей для систем дежурного освещения в зонах непостоянного, временного пребывания персонала. Управление включением освещения может осуществляться от инфракрасных и другого типа датчиков, применяемых в системах охранной сигнализации. Комплексная модернизация системы освещения позволяет экономить до 20-30% электроэнергии при среднем сроке окупаемости 1,5-2 года. Потенциал экономии электрической энергии в осветительных установках при проведении комплексных мероприятий: - чистка светильников; - очистка стекол световых проемов; - окраска помещений в светлые тона; - своевременная замена перегоревших ламп со снижением расчетного коэффициента запаса мощности системы при осмотре через интервал времени: для ЛН - 0.1 тау для ДРЛ - 0.035 тау для МГЛ и НЛВД - 0.02 тау (тау - средний срок службы ламп) и замене вышедших из строя позволяет реализовать потенциал экономии, численные значения которого приведены в табл. 15. Таблица 15 Потенциал экономии электрической энергии при применении ——————————————————————————————————————————————————————————————————————— | Мероприятия |Экономия ЭЭ %| |—————————————————————————————————————————————————————————|—————————————| |1. Переход на светильники с эффективными разрядными | 20-80 | |лампами (в среднем). | | |—————————————————————————————————————————————————————————|—————————————| |- использование энергоэкономичных ЛЛ | 10-15 |

|—————————————————————————————————————————————————————————|—————————————| |- использование КЛЛ (при прямой замене ЛН) | 75-80 | |—————————————————————————————————————————————————————————|—————————————| |- переход от ламп ДРЛ на лампы ДНаТ | 50 | |—————————————————————————————————————————————————————————|—————————————| |- улучшение стабильности характеристик ламп (снижение | 20-30 | |коэффициента запаса (ОУ) | | |—————————————————————————————————————————————————————————|—————————————| |2. Снижение энергопотерь в пускорегулировочной аппаратуре| | |(ПРА): | | |—————————————————————————————————————————————————————————|—————————————| |- применение электромагнитных ПРА с пониженными потерями | 30-40 | |для ЛЛ | | |—————————————————————————————————————————————————————————|—————————————| |- применение электронных ПРА | 70 | |—————————————————————————————————————————————————————————|—————————————| |3. Применение светильников с эффективными КСС и высоким | 15-20 | |КПД | | |—————————————————————————————————————————————————————————|—————————————| |4. Применение световых приборов нужного конструктивного | 25-45 | |исполнения с повышенным эксплуатационным КПД - снижение | | |коэффициента запаса (на 0.2-0.35) | | ———————————————————————————————————————————————————————————————————————

Электробаланс предприятия состоит из прихода и расхода электрической энергии (активной и реактивной). В приход включается электроэнергия, полученная от энергосистемы и выработанная электроустановками предприятия. Учет ведется по показаниям электросчетчиков. Расходная часть электробаланса активной электроэнергии делится на следующие статьи расхода: - прямые затраты электроэнергии на основные технологические процессы предприятия и на нужды потребителей;

- косвенные затраты на основные технологические процессы вследствие их несовершенства или нарушения технологических норм; - затраты энергии на вспомогательные нужды (вентиляция, освещение и др.); - потери в элементах системы электроснабжения (трансформаторах, линиях, компенсирующих устройствах, двигателях и др.). Полученный в результате анализа удельный расход электрической энергии относится на единицу выпускаемой продукции (Гкал отпущенного тепла, м3 воды) и сопоставляется с показателями передовых предприятий. Система теплоснабжения состоит из теплогенерирующей установки (котельная или теплоэлектроцентраль), системы магистральных теплотрасс, разводящих тепло по микрорайонам к центральным тепловым пунктам, разводящих теплотрасс, индивидуальных тепловых пунктов и систем отопления зданий. При проведении энергоаудита систем теплоснабжения выясняются: - структура построения системы, организационная структура, тип системы (открытая, закрытая); - источники тепла (марки и количество котлов, их состояние, балансовая принадлежность источников, температурный график и график расхода теплоносителя, режимы эксплуатации, способ регулирования системы отопления в зависимости от температуры окружающей среды, способ и характеристики водоподготовки); - общая тепловая нагрузка на отопление, горячее водоснабжение и вентиляцию, климатические характеристики и расчетная температура); - тепловые сети (схемы теплотрасс, обеспеченность требуемых напоров у потребителя, состояние трубопроводов и их теплоизоляционных и антикоррозионных покрытий, наличие гидроизоляции, потери теплоносителя, аварийность на 1 км тепловых сетей, сравнение нормативных и фактических теплопотерь); - схема теплоснабжения с указанием распределения потоков энергоресурсов, районов с дефицитом обеспеченности энергоресурсами; - размещение, состояние и характеристики тепловых пунктов и насосных станций (типы водоподогревателей, наличие и характеристики отложений в них, оснащенность тепловых пунктов средствами борьбы с отложениями, оснащенность контрольно-измерительными приборами, средствами учета расхода энергоресурсов, наличие автоматических систем регулирования); - состояние диспетчеризации и автоматизации систем сбора информации; - характеристики и состояние внутридомовых инженерных сетей, оснащенности их средствами автоматического регулирования и учета потребления энергоресурсов, тип и состояние отопительных приборов, наличие отложений, качество обслуживания потребителей, качество работы систем, состояние диспетчеризации, организационная структура управления, соотношение нормативного и фактического потребления энергоресурсов. Через ограждающие конструкции зданий в атмосферу теряется большая часть тепловой энергии. На отопление и вентиляцию зданий различного назначения расходуется около 40% всех расходуемых топливных энергетических ресурсов (ТЭР). Потери тепла через наружные стены, в зависимости от высоты и конструкции строения, составляют в пределах 20-60% от общего расходуемого тепла. На долю световых проемов (окна, двери) зданий, отвечающих ранее действующим СНиП II-3-79, приходится около 80% всех теплопотерь здания.

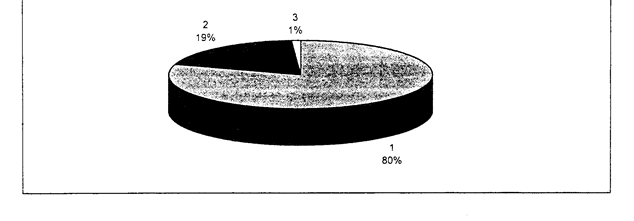

Однослойные бетонные конструкции, которые изготавливались большинством предприятий строй индустрии, не соответствуют современным энергетическим требованиям (требованиям энергосбережения). Потери тепла через оконные проемы в 4-6 раз выше, чем через стены. Применение двойного и тройного остекления позволит в 1,5 - 2,0 раза сократить указанные потери. Размещение между рамами окон дополнительного слоя пленки с покрытием, отражающим инфракрасное излучение из помещения и увеличивающей термическое сопротивление пространства между стеклами, почти в четыре раза снижает теплопотери через окна. Измерения тепловых потоков от ограждения здания с помощью инфракрасной аппаратуры показывают, что при этом практически исчезает разница между излучением от стен и окон. Велика составляющая инфильтрационных потерь в общем тепловом балансе здания. Необходимо обеспечить хорошую герметичность стыков панелей, тамбуров подъездов, окон лестничных клеток. Особенно возрастает влияние инфильтрации в высоких зданиях, для которых велико давление "самотяги", пропорциональное величине (1/ТНАПР - 1/ГВН)НЗД. где Т_нар - абсолютная температура наружного воздуха °К; Т_вн - абсолютная температура внутреннего воздуха °К; Н_зд - высота отапливаемой части здания. Основные резервы энергосбережения лежат в сфере реконструкции. Ранее построенные здания потребляют 85-90% тепловой энергии жилого сектора и их реконструкция может позволить достичь большой экономии энергоресурсов. При сокращении тепловых потерь через ограждающие конструкции имеется возможность экономить около 42% на отоплении и около 39% на горячем водоснабжении по сравнению с ранее действовавшими нормами (рис.7-8). На рис. 4 приведено соотношение долей потребления топлива для отопления, вентиляции и горячего водоснабжения жилых и общественных зданий.

Рис. 4. Соотношение долей потребления топлива для отопления (1), горячего водоснабжения (2), и вентиляции (З) жилых и общественных зданий

Соотношение температуры воздуха t_B и радиационной температуры (средневзвешенной температуры всех поверхностей помещения) t_R °C, обуславливающее комфортные условия для холодного периода года в помещениях жилых и общественных зданий, выражается уравнением TR = 29B - 0,57 t +-1,5

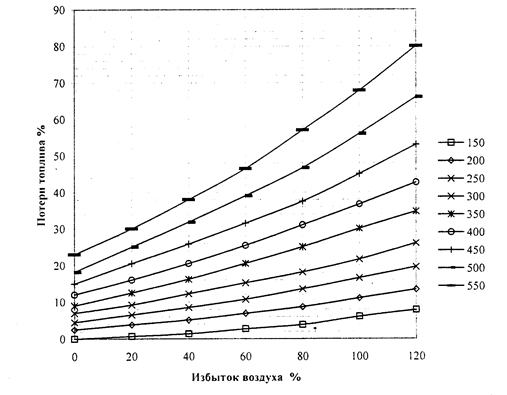

В задачу энергоаудита входит кроме снижения общего потребления энергоносителей снижение финансовых затрат потребителя за используемые энергоресурсы. Котельная ЗАО «ФМС» потребляет для своей работы топливо, электрическую энергию и воду. Использование термодинамического потенциала пара котельной для выработки электроэнергии для собственных нужд снижает общие финансовые затраты на обеспечение работы котельной. Себестоимость выработки электроэнергии на небольшой противодавленческой турбине получается в три - четыре раза ниже, чем закупаемая из энергосистемы. При этом на выработку электроэнергии тратится дополнительно не более 10% используемого топлива. Учитывая, что стоимость электрической энергии с учетом затрат на ее транспортировку и распределение в 8-10 раз дороже тепловой, все большее применение находят системы децентрализованного комбинированного производства тепловой и электрической энергии, - (мини ТЭЦ), где тепловая энергия частично преобразуется в более эффективную электрическую. Установка в паровой котельной турбины или винтовой паровой машины с противодавлением позволяет преобразовывать срабатываемый теплоперепад в электроэнергию, которую можно использовать для собственных нужд, а избыток продавать другим потребителям. Экономию термодинамического потенциала топлива нужно проводить на всех этапах генерирования и использования тепловой энергии для целей теплоснабжения объектов, в котельных, в системах транспортировки и распределения, у потребителя. Например, в котельной с четырьмя паровыми котлами ДКВР-10 может быть установлена одна турбина мощностью 1,5 МВт, что позволяет полностью обеспечить собственные нужды котельной (0,5 МВт), а избыток продать другим потребителям. Наиболее распространенным у потребителей является давление 0,12, 0,4, 0,6 МПа. Удельная выработка электроэнергии на установках приведенного типа составляет от 50 до 120 кВтчас/Гкал, удельный расход пара на турбину - от 30 до 50 кг/с/кВт. Расход пара и топлива при этом увеличивается, как правило, на 5-7%. Стоимость дополнительного расхода топлива в 8-9 раз ниже стоимости выработанной электроэнергии (сравнение в кДж). Турбины с противодавлением мощностью 0,5-1,5 МВт на общей раме с генератором, комплектно со щитом КИП поставляет Калужский турбинный завод (имеется информация и о менее мощных турбинах), разработана и проходит испытания паровая винтовая машина мощностью 200 кВт. Турбина ПТГ-1000 производства ГНПП "Пролетарский завод" (г. Санкт-Петербург) с генератором на общей раме имеет габариты 5,5 х 2,5 х 2 м и может быть установлена либо в свободных ячейках котельной, либо в сборном металлическом модуле заводской поставки. Расход пара на турбину 38 т/ч, масса турбогенератора 7 т. Экономическая целесообразность превращения котельной в мини-ТЭЦ должна определяться только на этапе окупаемости. Прибыль на втором этапе является текущим показателем, повышающим эффективность системы. Раз в три - пять лет в котельных проводятся пуско-наладочные работы и тепловые балансовые испытания, в которых проверяется КПД котлов, подбирается оптимальный, по результатам газового анализа, коэффициент избытка воздуха альфа на различных режимах нагрузки котлов. Составляются режимные карты работы котлов. При энергоаудите целесообразно провести газовый анализ уходящих дымовых газов для проверки q2, рз и а (коэффициент избытка воздуха в уходящих газах позволяет оценить подсосы воздуха и качество обмуровки котла, допустимое значение а при работе на газообразном топливе равно 1,05 - 1,20). Низкое содержание CO и альфа указывают на правильную настройку режимов работы горелочных устройств.

Рис. 5. Влияние избытка воздуха на потери газа при его сжигании

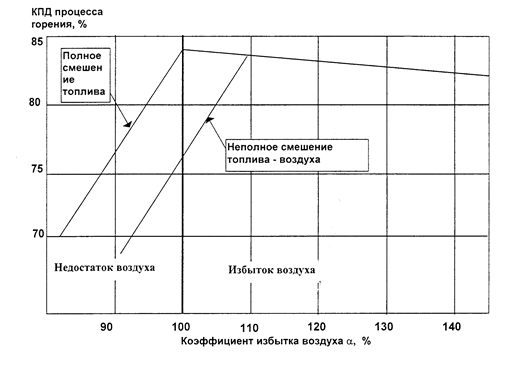

Высокие значения альфа в хвостовой части котла указывают на плохое качество обмуровки и большие подсосы наружного воздуха, приводящие к снижению КПД котлоагрегата и перерасходу электроэнергии на привод дымососов. По температуре уходящих газов необходимо оценить возможность применения экономайзера и контактных теплообменников для увеличения КПД котельных агрегатов. При использовании газообразного топлива интерес представляет применение контактных теплообменников, позволяющих значительно снизить температуру уходящих газов, т.к. при хорошо организованном процессе горения нагреваемая при орошении топочных газов вода практически не загрязняется продуктами сгорания. Более точные результаты получают при проведении тепловых балансовых испытаний котельных агрегатов, которые проводятся специальными лицензированными организациями. Испытания ограничиваются 3-4 наиболее характерными режимами: 50, 70, 90 и 100% номинальной производительности при соблюдении заданных параметров теплоносителя и питательной воды. При испытаниях проводится осмотр котла и вспомогательного оборудования, определяется засоренность золой поверхностей теплообмена, наличие отложений, накипи. (Отмеченные недостатки устраняются до начала испытаний, что оформляется соответствующим актом).

Рис. 6. Влияние процессов смесеобразования и коэффициента избытка воздуха в горелочных устройствах на КПД горения газа, t vx = 183°C

Плохая работа деаэратора приводит к наличию в питательной воде растворенных газов (особенно, вредных для металлоконструкций кислорода и углекислого газа). Каждый случай питания котлов сырой водой должен фиксироваться в журнал. При нагреве недеаэрированной воды растворимость растворенных в ней газов (в их составе O2 и CO2) уменьшается, они становятся как бы избыточными, более химически активными и агрессивными к металлам. Практика показывает, что при наличии избыточного кислорода и углекислого газа в системах горячего теплоснабжения, котлов, отопления трубы могут выйти из строя на 3-5 год эксплуатации. Коррозионный коэффициент кислорода при наличии углекислого газа увеличивается почти в 3 раза. При переводе паровых котлов на водогрейный режим по отопительному графику без предварительного подогрева воды на входе в котел возникает низкотемпературная коррозия хвостовых поверхностей нагрева котла. Иногда такая коррозия выводит из строя котлы на 3-5-й год эксплуатации. Согласно СНиП 11-35-76 температура питательной воды на входе в экономайзер и в водогрейные котлы должна на 5-10°C превышать температуру точки росы дымовых газов. Эта температура для продуктов сгорания природного газа составляет 60°C, для мазута - 43°C. При работе котла на сернистом мазуте температура питательной воды на входе в стальной экономайзер должна превышать 135°C. По результатам измерения расходов подпиточной воды определяются потери воды в системе теплоснабжения и степень возврата конденсата в систему питания котлов. Анализ показывает, что экономические потери от невозврата конденсата в систему питания котлов значительно превышают потери тепловой энергии, связанные с частичным недоиспользованием его тепла. Таблица 16 Примеры предлагаемых энергосберегающих мероприятий и их ——————————————————————————————————————————————————————————————————————— |N | Мероприятия | Топливо (%) | |п.п| |———————————————————————————| |. | | Экономия | Перерасход | |———|———————————————————————————————————————|—————————————|—————————————| |1. |Снижение присосов воздуха по газовому| 0,5 | - | | |тракту котлоагрегата на 0,1% | | | |———|———————————————————————————————————————|—————————————|—————————————| |2. |Увеличение коэффициента избытка воздуха| - | 0,7 | | |в топке на 0,1% | | | |———|———————————————————————————————————————|—————————————|—————————————| |3. |Установка водяного экономайзера за| 5-6 | - | | |котлом | | | |———|———————————————————————————————————————|—————————————|—————————————| |4. |Применение за котлоагрегатами установок| до 15 | | | |глубокой утилизации тепла, установок| | | | |использования скрытой теплоты| | | | |парообразования уходящих дымовых газов| | | | |(контактный теплообменник) | | | |———|———————————————————————————————————————|—————————————|—————————————| |5. |Применение вакуумного деаэратора | 1,0 | - | |———|———————————————————————————————————————|—————————————|—————————————| |6. |Отклонение содержания CO2 в уходящих| | 0,6 | | |дымовых газах от оптимального значения| | | | |на 1% | | | |———|———————————————————————————————————————|—————————————|—————————————| |7. |Снижение температуры отходящих дымовых| 0,6 и 0,7 | - | | |газов на 10°C для сухих и влажных| | | | |топлив | | | |———|———————————————————————————————————————|—————————————|—————————————| |8. |Повышение температуры питательной воды| 2,0 | - | | |на входе в барабан котла на 10°C (Р =| | | | |13 ата, и кпд = 0,8) | | | |———|———————————————————————————————————————|—————————————|—————————————| |9. |Повышение температуры питательной воды| - | 0,23 | | |на входе в водяной экономайзер на 10°C | | | |———|———————————————————————————————————————|—————————————|—————————————| |10.|Подогрев питательной воды в водяном| 1,0 | - | | |экономайзере на 6°C | | | |———|———————————————————————————————————————|—————————————|—————————————| |11.|Увеличение продувки котла свыше| - | 0,3 | | |нормативных значений на 1% | | | |———|———————————————————————————————————————|—————————————|—————————————| |12.|Установка обдувочного аппарата для| 2,0 | - | | |очистки наружных поверхностей нагрева | | | |———|———————————————————————————————————————|—————————————|—————————————| |13.|Наличие накипи на внутренней| - | 2,0 | | |поверхности нагрева котла, толщиной 1мм| | | |———|———————————————————————————————————————|—————————————|—————————————| |14.|Замена 1т невозвращенного в тепловую| - | 20 кг у.т. | | |схему котельной конденсата химически| | | | |очищенной водой. | | | |———|———————————————————————————————————————|—————————————|—————————————| |15.|Перевод работы парового котла на| 2,0 | - | | |водогрейный режим | | | |———|———————————————————————————————————————|—————————————|—————————————| |16.|Работа котла в режиме пониженного| - | 6,0 | | |давления (с 13 ата) | | | |———|———————————————————————————————————————|—————————————|—————————————| |17.|Отклонение нагрузки котла от| | | | |оптимальной на 10% | | | |———|———————————————————————————————————————|—————————————|—————————————| | |- в сторону уменьшения | | 0,2 | | | | | | | |- в сторону увеличения | - | 0,5 | |———|———————————————————————————————————————|—————————————|—————————————| |18.|Испытания (наладка) оборудования и| 3,0 | - | | |эксплуатация его в режиме управления| | | | |КИП | | | |———|———————————————————————————————————————|—————————————|—————————————| |19.|Утечка пара через отверстие 1 мм при Р| - | 3,6 кг у.т. | | |= 6 ата | | | |———|———————————————————————————————————————|—————————————|—————————————| |20.|Забор воздуха из верхней зоны| 17 кг у. т. | - | | |котельного зала на каждые 1000 м3| | | | |газообразного топлива | | | |———|———————————————————————————————————————|—————————————|—————————————| |21.|Повышение температуры воды на выходе из| | 4 | | |котла. | | | |———|———————————————————————————————————————|—————————————|—————————————| |22 |Применение щелевых деаэраторов | | | |———|———————————————————————————————————————|—————————————|—————————————| |23 |Применение трансоников (пароструйных| | | | |смесительных теплообменников),| | | | |экономящих затраты энергии на перекачку| | | | |воды в системе. | | | ———————————————————————————————————————————————————————————————————————

При обследовании котельных необходимо оценить соответствие характеристик применяемого насосного и вентиляционного оборудования их режимам эксплуатации. Необходимо проверить правильность подборки параметров и количества основного и вспомогательного котельного оборудования, позволяющего его эксплуатировать все время в режимах близких к номинальным значениям, экономично отслеживать колебания отопительной нагрузки и нагрузки на горячее водоснабжение. Образующаяся из солей кальция и магния накипь в 10-700 раз хуже проводит теплоту, чем сталь. Имеющиеся в составе питательной воды хлориды натрия и магния усиливают коррозию. При толщине слоя накипи 0,5 мм перерасход топлива составляет 1%, при 2 мм - 4%. Вследствие термического сопротивления слоя накипи уже при ее толщине 0,2 мм температура стенок котла может сильно отличаться от температуры котловой воды и в современных котлах достигать 700°C. Серьезная проблема борьбы с отложениями возникает в теплообменниках системы горячего водоснабжения, когда проходное сечение труб почти полностью зарастает накипью. При механической очистке часто повреждаются эти трубки и на ремонт требуются значительные - финансовые затраты. Для тепловых систем, питаемых водой из водозаборных скважин, задача борьбы с отложениями накипи в котлах, теплообменниках и трубопроводах является сложной технической проблемой. Традиционно применяемые системы ионообменных фильтров капиталоемкие, требуют больших эксплуатационных затрат и не всегда технически грамотно эксплуатируются в небольших тепловых системах. Зарастание отложениями трубопроводов тепловых систем, в том числе и оборотного водоснабжения, приводит к значительному увеличению их гидравлического сопротивления, разрегулировке систем отопления и большим энергетическим потерям на прокачку системы. Борьба с отложениями является сложной технической проблемой. Она проводится как механическим, так и химическим способами и требует остановки сетей на ремонт. В системе водоподготовки питательной воды начали применяться новые, более дешевые способы ее обработки: ультразвуковые, магнитные, присадки комплексонов и др. Большой интерес представляет дешевый и эффективный способ борьбы с накипеобразованиями в зонах нагрева сырой воды с помощью комплексонов. Ультразвуковой способ основан на разрыхлении и смывке образующихся отложений при воздействии ультразвукового излучателя. Мощность излучателя составляет несколько кВт и зона воздействия ограничена. Магнитная обработка не требует постоянных затрат энергии, но эффективность действия зависит от состава воды. Электроискровой высоковольтный способ очистки отложений возможен только в период ремонтных работ при остановке системы. Промывка котлов и тепловых систем с помощью слабых растворов соляной кислоты производится также при остановке системы в период ремонтных работ. Тепловая энергия, получаемая с различными энергоносителями (газ, топливо, водяной пар, горячая вода и др.), используется для обеспечения потребностей на: - отопление и вентиляцию; - горячее водоснабжение; - собственные нужды. Наиболее распространенными теплоносителями являются водяной пар и горячая вода с температурой до 150°C, производимые в котельной и по трубопроводам направляемые к потребителям. Регулирование отопления в основном осуществляется по температуре при постоянном расходе теплоносителя. Во многих случаях расход воды в системе отопления регулируется дважды в год в начале и конце отопительного периода. Расход воды по сети летом составляет около 80% от зимнего расхода. Обычно температура воды в прямой линии колеблется от 70 до 150°C, в обратной линии в основном находится в пределах 42-70°C. Системы отопления, работающие при постоянном расходе и регулировании температурой теплоносителя (качественное регулирование), имеют недостатки по сравнению с системой регулирования подачей воды (количественное регулирование). Система инерционна, изменение температуры в системе затягивается на несколько часов. Система имеет большое значение постоянной времени переходных процессов, плохо отслеживает потребности в тепле на отопление при резких колебаниях наружной температуры воздуха, которое иногда бывает более десяти градусов за сутки. Температура иногда регулируется только несколько раз в сутки. При регулировании системы теплоснабжения подачей количества сетевой воды, нагретой до заданной постоянной температуры, мощность насосного агрегата пропорциональна расходу горячей воды в системе в третей степени (для турбулентного режима) и график зависимости мощности насоса во времени отопительного сезона напоминает отопительный график. Площадь под графиком Q-H равна энергии, затраченной на прокачку теплоносителя, которая меньше, чем в первом случае (см. рис. 7).

Рис. 7. Экономия энергии циркуляционного насоса при переходе на

При создании и реконструкции систем отопления нужно шире внедрять количественные методы регулирования систем. Переход к системе отопления с регулированием по расходу воды в системе позволяет достичь 60% экономии электроэнергии на привод циркуляционных сетевых насосов. Кроме того, замена элеваторных узлов экономичными малошумящими циркуляционными насосами с системой автоматического регулирования отопления дополнительно экономит энергию циркуляционных насосов. В настоящее время находят применение автоматизированные блочные и крышные котельные, которые работают без постоянного обслуживающего персонала. Эти котельные при определенных условиях могут быть экономически выгоднее других решений реализации системы теп

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.19.228 (0.017 с.) |