Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация кумулятивных перфораторов и характеристика зарядных комплектов к нимСодержание книги

Поиск на нашем сайте

Виды перфорации Пулевая перфорация

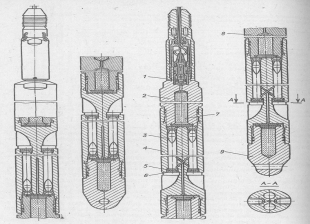

Действие пулевых перфораторов основано на метании пуль по принципу огнестрельного оружия за счет энергии расширения пороховых газов. Они представляют собой стреляющие аппараты, имеющие стальной корпус, в котором размещены зарядные каморы, стволы, заряжаемые пулями и воспламенительные устройства. Средствами воспламенения служат электровосспламенители, электрозапалы и пиропатроны. Для инициирования взрыва зарядов бризантных взрывчатых веществ используются капсюли-детонаторы, электродетонаторы, взрыватели, взрыва-патроны и детонирующие шнуры. Спуск в скважину пулевых перфораторов осуществляется на каротажном кабеле. По принципу устройства пулевые перфораторы делятся на перфораторы с горизонтальным расположением стволов (т.е. перпендикулярным к продольной оси перфоратора) и перфораторы с вертикально-криволинейными стволами. Перфораторы с горизонтальным расположением стволов, кроме того, подразделяются на перфораторы залпового действия (все пули выстреливают почти одновременно) и селективного или полуселективного действия. На рисунке 1.1.1 показан перфоратор ПВН90Т. Перфораторы этого типа имеют удлиненные крупнокалиберные стволы длиной до 500 мм и диаметром (калибром) пули до 25 мм, благодаря чему приобретают кинетическую энергию, значительно большую, чем у ранее применявшихся перфораторов.

Рисунок. 1.1.1- Пулевой перфоратор ПВН90Т: 1 - пиропатрон; 2 - головка; 3 - пуля; 4 - секция; 5 - опорный диск; 6 - резиновая пробка; 7 - пороховой заряд; 8 - переходник; 9 - наконечник

Объемы работ по вторичному вскрытию пласта с применением пулевых перфораторов невелики, так как данные перфораторы имеют следующие недостатки: недостаточная пробивная способность в условиях вскрытия пластов, сложенных из плотных пород; сложность сборки и заряжания; повышенная опасность при перевозке и обращении; большая масса; малая производительность; застревание большого количества пуль в стенках обсадной колонны и необходимость фрезерных работ для их удаления.

Кумулятивная перфорация Торпедирование

Торпедный перфоратор ТПК применяют для перфорации обсадной колонны и одновременного разрушения призабойной части пласта с целью улучшения условий притока жидкости к скважине. Применение торпедных перфораторов особенно целесообразно при вскрытии пластов, представленных плотными породами с плохими коллекторскими свойствами. Торпедирование скважин производят посредством взрыва в них специальных зарядов ВВ (торпед). Торпедирование скважин применяется с целью: · обрезания или отвинчивания бурильных труб при прихвате инструмента; · вскрытия продуктивного горизонта; · разрушения забоя скважины для улучшения условий притока жидкости; · разрушения упущенных или оставленных в скважине металлических предметов с целью облегчения дальнейшей проходки скважины. Торпедирование скважин при ликвидации прихватов может быть произведено с целью отвинчивания либо обрыва прихваченных труб. В первом случае после приложения к колонне свинчивающего усилия и натяжения, разгружающего соединительную муфту от давления верхних труб, против отвинчиваемой трубы производят взрыв заряда из детонирующего шнура. При взрыве за счет удара в муфте, находящейся против заряда, происходит кратковременное, но сильное ослабление резьбового соединения. Под действием свинчивающего момента верхняя часть колонны слегка поворачивается, позволяя в дальнейшем отвернуть резьбовое соединение точно в этом месте. Заряд торпеды состоит из одного или нескольких детонирующих шнуров в водонепроницаемой оболочке (ДШ-В), смонтированных вдоль стального троса. К нижнему концу троса присоединен груз; к верхнему - специальная головка, позволяющая возбуждать взрыв детонирующего шнура. Выбор заряда ТДШ определяют по диаметру труб и гидростатическому давлению в месте взрыва. Для обрыва труб применяют также негерметичные торпеды с легкими алюминиевыми оболочками марки ТШ, снаряженные шашками из флегматизированного гексогена.

Перфорация сверлением Сверлящие перфораторы позволяют проводить вскрытие продуктивных пластов без ударного воздействия на элементы крепления скважины. Наибольшая эффективность их применения достигается при вскрытии маломощных нефтеносных пластов; объектов, где нефте - и водоносные пласты разделены тонкой неустойчивой перемычкой; пластов с близкорасположенными BHK и ГНК; при избирательном вскрытии объектов, представленных чередованиями проницаемых и уплотненных пропластков; при создании отверстий для заливки цемента в межтрубное пространство под давлением при проведении ремонтных работ в скважинах с многоколонной конструкцией. Недостатками сверлящего перфоратора являются большая сложность конструкции, малая длина перфорационного канала, низкая производительность работ и ограничения по глубине спуска аппарата (из-за электропотерь в кабеле). 2. Применение комплексной технологии вторичного вскрытия пласта

При первичном и вторичном вскрытии пласта происходит ухудшение фильтрационных характеристик (проницаемости) пласта по следующим причинам: 1. кольматация околоствольного пространства механическими частицами буровых растворов; 2. набухание коллектора в результате попадания в пласт фильтрата технологических растворов; 3. адсорбция компонентов фильтрата бурового раствора и жидкости перфорации на поверхности пор; 4. выпадение в осадок солей в результате низкой совместимости жидкости глушения с пластовой водой. Влияние бурового раствора на проницаемость пласта обусловливается прежде всего проникновением фильтрата и твердых частиц раствора в коллектор. Уменьшение проницаемости призабойной зоны пласта (ПЗП) в результате кольматации ее глинистыми минералами и фильтратом бурового раствора при первичном и вторичном вскрытии является основной причиной несоответствия реального и потенциального дебита скважин выходящих из бурения. Это изменение проницаемости оказывает влияние на дебит скважины в течение длительного периода, практически до тех пор, пока причины вызывающие это явление не будут устранены. Степень снижения проницаемости при этом зависит от типа глинистого материала, его дисперсности, природы обменных катионов, свойств фильтрата и зоны его проникновения в пласт. Последняя для низкопроницаемых коллекторов вследствие малого объема пор и усиления действия капиллярных сил может быть значительной и играет определяющую роль. Так, по данным геофизических исследований скважин, зона проникновения фильтрата бурового раствора в продуктивные пласты может достигать 150 см. В этих условиях большое значение придается таким перфорационным системам, которые позволяют обеспечить максимальную глубину пробиваемого канала. Однако, использование перфорационных систем с глубоким проникновением кумулятивной струи, с оптимальным количеством и пространственным расположением каналов, как показывает практика, не всегда гарантирует качественную гидродинамическую связь пласт-скважина. Поэтому технология вторичного вскрытия пласта должна быть комплексной и предусматривать помимо глубоко проникающей перфорации также механизм разрушения (удаления) веществ, кольматирующих поверхность коллектора и перфорационных каналов. С учетом вышесказанного компанией ООО «Сервис-нафта» была разработана комплексная технология вторичного вскрытия пласта, включающая глубоко проникающую перфорацию (не менее 600-700мм), реагентную разглинизацию и освоение скважины свабированием, эжекторным насосом или насосом, используемым для подъема продукции из скважины, с одновременным проведением гидродинамических и геофизических исследований. Разработка технологии предназначенной для устранения негативного влияния кольматации ПЗП была основана на результатах исследования механизма процессов кольматации призабойной зоны и диспергирования глинистых минералов при взаимодействии с различными химическими реагентами. Использование глубоко проникающей перфорации с оптимальным количеством каналов позволяет обеспечить минимальное сопротивление, вызванное характером вскрытия пласта, и предотвратить отрицательное влияние поляризации на фильтрацию флюидов (до 400-450 мм за цементным камнем). Реагентная разглинизация относится к физико-химическим методам воздействия. Она позволяет переводить глинистые минералы в тонко дисперсное состояние с последующим растворением и удалением их из коллектора, восстанавливая его первоначальную проницаемость. Разработаны и прошли испытания в лабораторных и промысловых условиях рецептуры используемых химических реагентов. Реагентная разглинизация, в качестве элемента комплексной технологии, используется с целью устранения кольматации коллектора и поверхности перфорационных каналов. Таким способом достигается надежная гидродинамическая связь пласта со скважиной. Реагентная разглинизация может проводиться как последовательно после перфорации, так и одновременно, тогда перфорация производится из раствора реагента разглинизатора. Не вызывает трудностей проведение реагентной разглинизации при работе с эжекторным насосом, конструкция которого позволяет проведение технологических операций с растворами химических веществ. Экологическая безопасность реагентов и их многотоннажное производство, использование стандартной техники и технологии, применяемых при КРС, доказанная эффективность использования технологии также способствовали включению реагентной разглинизации в технологический цикл комплексной технологии вторичного вскрытия пласта. Освоение скважин производится указанными выше методами и, как правило, не вызывает принципиальных трудностей, также как и проведение геофизических и гидродинамических исследований. Комплексную технологию применяют в разведочных, добывающих, нагнетательных, горизонтальных скважинах, скважинах выходящих из консервации, а также в «сложных» скважинах, в которых применение стандартных технологий малоэффективно. Стадия разведки нефтяного месторождения характеризуется минимальной информацией о термобарических, емкостных и фильтрационных свойствах коллектора и физических свойствах насыщающих его флюидов. На основании результатов, полученных при вторичном вскрытии продуктивных пластов в разведочных скважинах, принимается ряд принципиальных решений. Поэтому к вскрытию, освоению и исследованию таких скважин предъявляются особые требования: 1. получение притока флюида в скважину максимально близкого к потенциальному значению, т.е. соответствующего фильтрационным характеристикам пласта (отсутствие кольматации призабойной зоны, минимальное несовершенство по степени и характеру вскрытия), вязкости пластовой нефти, и депрессии на пласт; 2. проведение комплекса гидродинамических, промысловых, геофизических и геохимических исследований, а также исследований состава и свойств пластовой и разгазированной нефти, газа и воды. Только в 2002 году проведены работы по вторичному вскрытию пласта, освоению и исследованию 20 разведочных скважин месторождений Западной и Восточной Сибири, Самарской и Саратовской обласастей с использованием комплексной технологии. По каждой скважине было составлено заключение, в котором изложены полученные результаты и выводы. Принципиально важным является то, что по всем скважинам после обработки призабойной зоны пласта (ОПЗ) не отмечается кольматация призабойной зоны, величина скин-фактора близка к нулю или имеет отрицательное значение. Аналогичные требования предъявляются к вторичному вскрытию пласта в скважинах выходящих из бурения и предназначенных для добычи нефти на уже разведанных площадях. Такие работы выполняются на скважинах эксплуатационного бурения Самарской области, что обеспечивает высокие начальные дебиты скважин. Так в 2001 проведены работы на 7 скважинах, средний дебит нефти составил 43 т/сут, в 2002 году работы выполнены на 18 скважинах, средний дебит составил 54,6 т/сут. Гидродинамическими исследованиями доказано отсутствие кольматации призабойной зоны пласта, что свидетельствует об эффективности используемой технологии. При использовании комплексной технологии вторичного вскрытия пласта для повышения дебита добывающих скважин не предъявляются такие жесткие требования к объему проводимых работ и исследований, как в случае работы на разведочных скважинах. Отличительной особенностью при работе на добывающих скважинах является возможность определения технологической эффективности проводимых работ путем сравнения технологических показателей до и после ОПЗ. При этом дебит скважины до ОПЗ при сравнении с текущим дебитом условно принимается постоянным без учета естественного уменьшения дебита во времени. В таблице 2.1 приведены значения дебита скважин месторождений Самарской области до и после ОПЗ с использованием технологии ООО «Сервис-нафта». В таблицу включены результаты по скважинам с низким исходным дебитом (до 5 т/сут), средним значением дебита (от 5 до 30 т/сут) и высоким для месторождений Самарской области значением дебита (более 30 т/сут). Во многих случаях имело место кратное увеличение дебитов скважин в два и более раз, что свидетельствует об эффективности использования комплексной технологии для воздействия на призабойную зону пласта. Характерно, что эффект получен на скважинах с различным исходным дебитом. Следует обратить внимание на значительное изменение дебита при ОПЗ малодебитных скважин. Следовательно, применение разработанной технологии может быть использовано для перевода малодебитных скважин в фонд рентабельных скважин.

Таблица 2.1 — Повышение дебитов скважин при использовании комплексной технологии вторичного вскрытия пласта

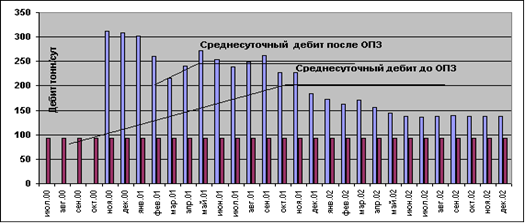

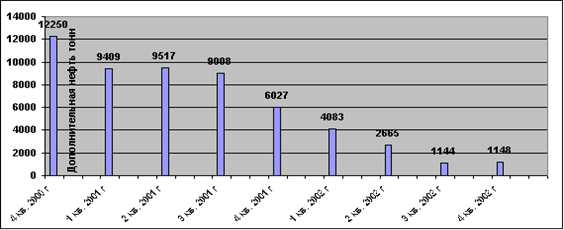

Для высокодебитных скважин характерно получение относительно большого количества дополнительной нефти. Так, в результате ОПЗ скв № 184 Екатерининского месторождения (дебит до ОПЗ 62,2 т/сут), получено дополнительно 7498 тонн нефти, а в результате ОПЗ скв №115 Славкинского месторождения (дебит до ОПЗ 60,0 т/сут) получено дополнительно 4554 тонны нефти, что, в среднем, почти в два раза выше средней величины накопленной дополнительной нефти для скважин данного региона. Полученный в течение ряда лет фактический материал позволяет доказать реальную эффективность работ с использованием комплексной технологии. Для исключения случайных величин технологические показатели целесообразно было проследить не по отдельным скважинам, а по группе скважин. Для анализа использовались показатели по 18 скважинам (пласты А4,Б2,С2, ДК) 8 месторождений НГДУ «Сергиевскнефть» ОАО «Самаранефтегаз». ОПЗ на этих скважинах произведена в относительно короткое время, в основном, с мая по сентябрь 2000 г., что было удобно для обработки результатов в реальном масштабе времени. Анализ показал, что коэффициент успешности составил 78%, увеличение дебита после ОПЗ составило в среднем 6,3 т/сут при среднем дебите до ОПЗ 6,7 т/сут, т.е. имело место увеличение производительности скважин практически в два раза. На рис.2.1 показано изменение среднесуточного суммарного дебита нефти по этим скважинам после ОПЗ с использованием комплексной технологии. На рис.2.2 показано увеличение накопленной дополнительно добытой нефти в течение двух с половиной лет после начала проведения ОПЗ. На рис.2.3 показано поквартальное изменение дополнительно добытой нефти после ОПЗ.

Рисунок 2.1- Изменение среднесуточного суммарного дебита нефти после ОПЗ с использованием комплексной технологии

Рисунок 2.2- Увеличение накопленной дополнительно добытой нефти в течение двух с половиной лет после начала проведения ОПЗ.

Рисунок 2.3- Поквартальное изменение дополнительно добытой нефти после ОПЗ

На основании анализа промысловых данных можно сделать следующие основные выводы: · использование разработанной технологии позволяет кратно увеличить дебит добывающих скважин после ОПЗ, в среднем, в два раза; · количество дополнительно добытой нефти в результате ОПЗ составило в среднем более 3,5 тысяч тонн/ скв; · продолжительность работы группы скважин с дебитом выше первоначального (продолжительность суммарного эффекта) превышает два года. Таким образом, проведенными работами доказана технологическая эффективность использования комплексной технологии вторичного вскрытия пласта для увеличения дебита добывающих нефтяных скважин. Создание (увеличение) приемистости нагнетательных скважин, используя комплексную технологию вторичного вскрытия пласта, стало возможным после адаптации технологии с учетом противоположного по сравнению с добывающими скважинами направления фильтрации жидкости и особенностями удаления из ПЗП продуктов реакции. В таблице 2.2 приведены результаты использования модификации комплексной технологии к условиям нагнетательных скважин. По всем скважинам получена приемистость при реальных значениях давления на устье скважин. Величина приемистости соответствует технологическим требованиям.

Таблица 2.2 — Создание приемистости нагнетательных скважин при использовании комплексной технологии вторичного вскрытия пласта

К «сложным» скважинам условно относятся скважины, которые трудно освоить традиционными методами. Причины такого поведения скважин в большинстве случаев вызваны нарушениями технологического режима бурения. К этому типу скважин можно отнести также скважины, находившиеся в консервации в течение длительного времени. В таких скважинах происходит «глубокая» кольматация твердой составляющей и фильтратом бурового раствора, что препятствует их освоению. Комплексная технология вторичного вскрытия пласта опробована на ряде таких объектов. В качестве примера, приведем результаты использования технологии на скв. № 732 и 734 Белозерско-Чубовского месторождения. Характерным для этих скважин был крайне низкий приток нефти, при периодической эксплуатации он составлял 0,09 т/сут, в то время как скважины расположенные вблизи устойчиво работали с дебитом 15-30 т/сут. Продуктивный пласт Дк сложен мелкозернистыми средней плотности кварцевыми нефтенасыщенными песчаниками с тонкими прослоями алевролитов и глин, имеет нефтенасыщенную толщину 8-16 м, пористость 16-18 %, проницаемость 0,15-0,3 мкм2. Несоответствие дебитов скважин и физических параметров пласта указывало на возможность кольматации ПЗП в процессе первичного и вторичного вскрытия пласта. На указанных скважинах в течение трех лет проводились мероприятия с целью увеличения притока. Такие мероприятия как свабирование со снижением уровня жидкости в НКТ даже до глубины 2500м, повторная перфорация зарядами ПКС-80, неоднократные кислотные обработки не позволили решить поставленную задачу. На скважинах № 732 и 734 проведен полный комплекс вторичного вскрытия пласта с освоением скважины с помощью ЭЦН при максимальном понижении уровня флюида. В результате выполненных работ скважины работают в непрерывном режиме с дебитом безводной нефти равным, соответственно, 16,8 и 19,8 т/сут. Приведенный пример свидетельствует об эффективности использования комплексной технологии в так называемых сложных случаях. Отличие технологии ОПЗ горизонтальных скважин от технологии ОПЗ вертикальных или наклонных скважин определяется, во-первых, углом наклона ствола скважины в продуктивном коллекторе и протяженностью вскрытого коллектора (до 100 и более метров) и, во-вторых, конструктивными особенностями скважины (открытый ствол, наличие фильтра). В случае открытого ствола, удаление кольматирующих пласт глинистых минералов методом реагентной разглинизации не вызывает принципиальных трудностей. Требуется только корректировка количества и концентрации используемых реагентов. В большинстве случаев горизонтальные скважины оборудуются фильтрами на проволочной основе для предотвращения выноса песка. В этом случае достижение взаимодействия реагентов с глинистой коркой по всей поверхности коллектора проблематично. В случае продавки реагентов, они будут фильтроваться в пласт по отдельным участкам с наибольшей проницаемостью. Поэтому эффект скорее всего может быть вызван очисткой зазоров фильтрующего элемента от глинистых минералов. Промысловые испытания технологии проведены в 2002 году на шести горизонтальных скважинах Комсомольского месторождения ОАО «Роснефть-Пурнефтегаз», оборудованных проволочным фильтром. Основные результаты приведены в таблице 2.3.

Таблица 2.3 — Изменение дебита нефти горизонтальных скважин Комсомольского месторождения после ОПЗ.

Сопоставление параметров до и после ОПЗ показывает, что в пяти из шести скважин получено кратное увеличение дебита или притока нефти в скважину, определенного по КВУ, в среднем, в 3,4 раза. Представляет интерес проследить динамику дебита этих скважин и оценить величину и продолжительность эффекта. Общим для всех приведенных выше случаев применения комплексной технологии вторичного вскрытия пласта для увеличения дебита (приемистости) скважин является то, что все они проведены на скважинах вскрывших терригенный коллектор. Первая попытка адаптировать данную технологию к специфическим условиям карбонатного коллектора Юрубчено-Тохомского месторождения (Республика Эвенкия) была предпринята с целью подтверждения наличия нефти в этих пластах. Адаптация проводилась по двум основным направлениям: оценка возможности использования применяемых химических реагентов; уточнение технологии проведения работ с учетом особенностей распределения пустотного пространства и, как следствие, особенности механизма кольматации таких пород. Анализ показал, что качественные изменения химических реагентов не требуются. Изменение технологии проведения работ связаны, в основном, с особенностями процесса кольматации, что обусловлено особенностями строения коллектора. На основании анализа результатов исследования керна, выполненных различными авторами, были выделены основные особенности продуктивного коллектора, которые определяют характер кольматации. К ним относятся наличие вертикальных и горизонтальных трещин, высота которых достигает 150-200 мк, наличие в вертикальных трещинах продуктов вторичных процессов, уменьшающих их проницаемость, практическое отсутствие пустотного пространства в матрице коллектора. При указанных условиях, наряду с образованием на поверхности перфорационных каналов глинистой корки, возможно глубокое проникновение коллоидных частиц глинистого раствора в пласт и, как следствие, кольматация его не только на поверхности перфорационных каналов, но и в трещинах на значительном удалении от скважины. Поэтому при проведении работ на скважинах Юрубчено-Тохомского месторождения была предусмотрена продавка реагентов в среднем на 5м от скважины с учетом реального объема открытого пустотного пространства. Такая технология была впервые испытана на скважинах №39 и № 53 в 2001 году и использовалась при вторичном вскрытии на скважинах №№ 37, 89 и 105 в 2002 году. В скважинах №№ 39, 53 и 37 получен приток нефти, хотя у ряда специалистов до проведения этих работ прогноз о наличии нефти в районе этих скважин был не утешительным. Однако, несмотря на положительные результаты, полученные при испытании комплексной технологии вторичного вскрытия пласта, разработанной ООО «Сервис-нафта», в скважинах, вскрывших карбонатные коллектора, эта задача не может считаться решенной полностью.

Виды перфорации Пулевая перфорация

Действие пулевых перфораторов основано на метании пуль по принципу огнестрельного оружия за счет энергии расширения пороховых газов. Они представляют собой стреляющие аппараты, имеющие стальной корпус, в котором размещены зарядные каморы, стволы, заряжаемые пулями и воспламенительные устройства. Средствами воспламенения служат электровосспламенители, электрозапалы и пиропатроны. Для инициирования взрыва зарядов бризантных взрывчатых веществ используются капсюли-детонаторы, электродетонаторы, взрыватели, взрыва-патроны и детонирующие шнуры. Спуск в скважину пулевых перфораторов осуществляется на каротажном кабеле. По принципу устройства пулевые перфораторы делятся на перфораторы с горизонтальным расположением стволов (т.е. перпендикулярным к продольной оси перфоратора) и перфораторы с вертикально-криволинейными стволами. Перфораторы с горизонтальным расположением стволов, кроме того, подразделяются на перфораторы залпового действия (все пули выстреливают почти одновременно) и селективного или полуселективного действия. На рисунке 1.1.1 показан перфоратор ПВН90Т. Перфораторы этого типа имеют удлиненные крупнокалиберные стволы длиной до 500 мм и диаметром (калибром) пули до 25 мм, благодаря чему приобретают кинетическую энергию, значительно большую, чем у ранее применявшихся перфораторов.

Рисунок. 1.1.1- Пулевой перфоратор ПВН90Т: 1 - пиропатрон; 2 - головка; 3 - пуля; 4 - секция; 5 - опорный диск; 6 - резиновая пробка; 7 - пороховой заряд; 8 - переходник; 9 - наконечник

Объемы работ по вторичному вскрытию пласта с применением пулевых перфораторов невелики, так как данные перфораторы имеют следующие недостатки: недостаточная пробивная способность в условиях вскрытия пластов, сложенных из плотных пород; сложность сборки и заряжания; повышенная опасность при перевозке и обращении; большая масса; малая производительность; застревание большого количества пуль в стенках обсадной колонны и необходимость фрезерных работ для их удаления.

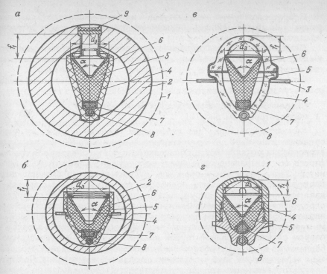

Кумулятивная перфорация Классификация кумулятивных перфораторов и характеристика зарядных комплектов к ним Кумулятивная перфорация основана на пробивном действии высокоскоростных струй из полужидкого металла, образующихся при взрыве кумулятивного заряда. По принципу устройства кумулятивные перфораторы подразделяют на две основные группы, различающиеся способом герметизации помещенных в них кумулятивных зарядов: корпусные и бескорпусные. В корпусных перфораторах все заряды и средства инициирования помещены в общий герметичный корпус, извлекаемый из скважины после выстрела. В бескорпусных перфораторах каждый заряд заключен в индивидуальную герметичную разрушающуюся оболочку. Общий корпус или индивидуальная оболочка должны выдерживать определенное гидростатическое давление и температуру внешней среды. В свою очередь, корпусные кумулятивные перфораторы подразделяются на перфораторы многократного использования (с неразрушающимся корпусом) и перфораторы однократного использования (с простреливаемым корпусом), а бескорпусные - на полуразрушающиеся (с извлекаемым из скважины каркасом) и полностью разрушающиеся. Кумулятивные перфораторы в зависимости от технологии работ и устройства спускают в скважину на бронированном грузонесущем одножильном геофизическом кабеле или на насосно-компрессорных трубах. Инициирование зарядов преимущественно групповое (залповое), но может быть полуселективным (отдельными группами) и селективным (отдельными зарядами). Любой перфоратор состоит из механической части (корпус или каркас, головка, наконечник, груз) и зарядного комплекта с расходными деталями (кумулятивные заряды, детонирующий шнур, взрывной патрон, электропроводка, детали герметизации). Кумулятивный заряд для перфорации скважин состоит из прессованной шашки взрывчатого вещества, в кумулятивную выемку которой вложена или впрессована металлическая облицовка, а с противоположной стороны строго по центральной оси заряда расположен промежуточный детонатор. Заряд заключен в оболочку, которая в случае бескорпусных перфораторов должна быть полностью герметичной и выдерживать давление и температуру окружающей среды. Размеры и форма зарядов определяются внутренним диаметром корпуса или (для бескорпусного перфоратора) внутренним диаметром обсадной колонны или НКТ. Оболочки зарядов изготавливались из бумажной массы, пластмассы или металла (сталь, цинк). В настоящее время такие оболочки считаются морально устаревшими, и предпочтение, несмотря на удорожание, отдается оболочкам зарядов, изготовленным точением, штамповкой с последующей доводкой, с применением технологии порошковой металлургии с калибровкой, что позволяет обеспечить более высокую точность изготовления. Оболочки зарядов в бескорпусных перфораторах делаются из хрупких материалов - алюминиевых сплавов, упрочненного стекла, ситалла или керамики. Требование хрупкости к оболочке при взрыве зарядов бескорпусных перфораторов вытекает из необходимости легкого освобождения скважины от посторонних предметов после перфорации. Термобаростойкость зарядов для бескорпусных кумулятивных перфораторов ограничены характеристиками используемых в них взрывчатых материалов и прочностными характеристиками оболочек, сильно зависящими от сочетания давления и температуры окружающей среды. Взрыв кумулятивного заряда происходит следующим образом. После взрыва детонатора (инициирующего ВВ) по кумулятивному заряду распространяется волна детонации, которая двигается от места взрыва вдоль оси заряда к основанию кумулятивной выемки. Волны детонации под большим давлением сжимают металлическую воронку. При этом металл с внутренней стороны воронки начинает течь как жидкость и частично(до 20-30 %) попадает в кумулятивную струю, распространяющуюся вдоль оси заряда со скоростью 6-8 км/с. Образовавшаяся кумулятивная струя достигая преграды, оказывает на нее давление (порядка 1010 Па) и проникает в нее на определенную глубину. На рисунке 1.2.1.1 показаны разрезы основных типов перфораторов и зарядов к ним.

Рисунок 1.2.1.1- Поперечные разрезы основных типов кумулятивных перфораторов и зарядов к ним: а - корпусный многократного использования (ПК); б - корпусный однократного использования (ПКО); в - бескорпусный частично разрушающийся с извлекаемым каркасом (ПКС); г - бескорпусный полностью разрушающийся (ПР); 1 - внутренний контур обсадной колонны или колонны насосно-компрессорных труб (НКТ); 2 - корпус перфоратора; 3 каркас; 4 - оболочка заряда; 5 - шашка BB; 6 - облицовка кумулятивной выемки; 7 - промежуточный детонатор; 8 - детонирующий шнур (ДШ); 9 - детали герметизации бокового отверстия для прохода кумулятивной струи; f расстояние от основания кумулятивной выемки заряда до первой преграды (внутренней стенки корпуса перфоратора, уплотнения бокового отверстия в корпусе, оболочки заряда); α - полный угол раствора конической облицовки кумулятивной выемки; d3 - диаметр шашки кумулятивного заряда.

1.2.2. Корпусные кумулятивные перфораторы Корпусный кумулятивный перфоратор представляет собой полый цилиндрический стальной корпус, закрытый сверху головкой, содержащей электроввод для присоединения к кабелю или, в случае спуска перфоратора на насосно-компрессорных трубах, взрывной механизм. В корпусе перфоратора монтируются кумулятивные заряды со средствами инициирования - детонирующим шнуром, взрывным патроном. Соединения между деталями корпусного перфоратора загерметизированы с помощью резиновых уплотнителей, поэтому весь зарядный комплект не соприкасается с жидкой средой, окружающей

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 405; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.221.171 (0.019 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||