Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Токарное оборудование. Станок ИЖ-250

а) Назначение станка. Токарно-винторезный станок ИЖ-250 - один из первых серийных станков выпускаемых Ижевским машиностроительным заводом в послевоенные годы. Выпускался станок до 1964 года, когда на смену ему пришел значительно более совершенный токарно-винторезный станок 1И611П. Станки токарно-винторезные моделей ИЖ-250 предназначены для токарной обработки в центрах, патроне или цанге, а также для нарезания резьб метрической, модульной и дюймовой для эксплуатации на крупных и малых предприятиях. Станки могут применяться в инструментальном и приборостроительном производстве, связанном с точной обработкой небольших по размерам деталей.

б) Основные узлы станка

Рисунок 1 - Основные узлы станка ИЖ 250: 1 – маховик выбора частоты вращения шпинделя; 2- рукоятка переключения частоты вращения шпинделя; 3, 4, 5 – рукоятки установки величины подач и шага резьбы; 6 – рукоятка переключения трензеля и звена увеличения шага; 7 – рукоятка переключения перебора; 8 – вводный выключатель; 9 – выключатель электронасоса охлаждения; 10 – пульт предварительного набора; 11* – Цифровое табло; 12* – кнопка 0 сброса цифрового табло на нуль; 13* – кнопка А вызова на цифровое табло назначение абсолютной команды; 14* – выключатель Сеть блока индикации; 15 – кнопка включения маслонасоса; 16 – кнопка общей остановки и аварийного отключения станка; 17 – маховик ручной продольной подачи; 18 – маховик ручной поперечной подачи; 19 – рукоятка закрепления резцедержателя; 20 – выключатель освещения; 21 – рукоятка включения и выключения гайки ходового винта; 22 – маховик перемещения верхних салазок; 23 – рукоятка зажима пиноли; 24 – рукоятка закрепления задней бабки на станице; 25 – рукоятка реверсирования подачи; 26 – маховик перемещения пиноли; 27 - гайка для закрепления задней бабки на станине; 28 – винт регулирования предохранительного механизма; 29 – рукоятка пуска и остановки; 30* – маховик верньера *для модификации ИЖ-250ИТВФ1

Основные узлы, части токарного станка ИЖ-250 и их назначение [1, Глава IV]: – станина – служит для размещения и закрепления на ней всех основных узлов и частей станка; – передняя тумба – служит для размещения на ней и закрепления станины, в ней находится электродвигатель;

– задняя тумба – служит для размещения на ней и закрепления станины, в ней находится СОЖ и насос, который её подает; – передняя бабка – служит для размещения коробки скоростей, шпиндельного узла (шпиндель и закрепленные на нем шестерни) и других элементов; – задняя бабка – служит для закрепления в пиноли сверл, разверток, задних центров, других приспособлений с коническим хвостовиком; – коробка передач – служит для передачи движения от шпинделя к суппорту с помощью ходового винта при нарезании резьбы резцом; – коробка подач – служит для выбора необходимой механической подачи; – ходовой вал – служит для передачи движения суппорту при обработке деталей механической подачей.

в) Способ закрепления заготовок на станке На учебной практике закрепление заготовок осуществлялось в трехкулачковом самоцентрирующем патроне (рис. 2) в центрах станка. При этом заготовка закрепляется в кулачках патрона с помощью винта зажимного приспособления. Для затяжки этого винта используется завертывающая головка с регулировкой крутящего момента, установленная в шпиндель станка. Затяжка винта осуществляется с помощью конических зубчатых колес.

Рисунок 2 – Трехкулачковый самоцентрирующий патрон: 1– коническое зубчатое колесо, 2 – кулачки, 3 – корпус, 4 – диск, с одной стороны которого спиральная нарезка, с другой – зубья. При установке длинных заготовок в качестве второй опоры используют задний центр (рис. 3). Предварительно закрепленную в патроне заготовку поджимают задним центром, а затем окончательно зажимают кулачками патрона. Такой способ установки обеспечивает повышенную жесткость крепления заготовки и применяется преимущественно при черновой обработке.

Рисунок 3 – Схема закрепления длинной заготовки г) Виды, материал и способы крепления применяемых на станке инструментов

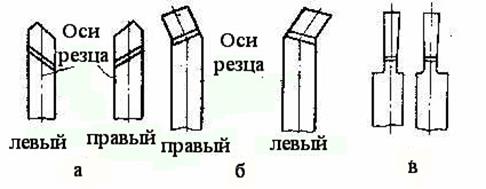

Рисунок 4 – Резцы: а – прямые, б – отогнутые, в – оттянутые Наиболее распространенным видом режущего инструмента, применяемым на токарных станках, являются резцы. По конструкции резцы разделяют на прямые правые и левые и отогнутые. На практике применялись прямые, отогнутые и оттянутые резцы (рис. 4). Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, ВК4, В KG, ВК6М, ВК8, ВК8В.

Рисунок 5 – Установка резца в резцедержателе Резец состоит из режущей части и державки, служащей для закрепления резца в резцедержателе (рис. 5). Режущая часть имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, которая обращена к поверхности резания заготовки; вспомогательную заднюю поверхность, обращенную к обработанной поверхности заготовки; главную режущую кромку, образованную пересечением передней и главной задней поверхностей; вспомогательную режущую кромку, образованную пересечением передней и вспомогательной задней поверхностей; вершину резца, полученную пересечением главной и вспомогательной режущих кромок. Перед вытачиванием детали с цилиндрической поверхностью в первую очередь обрабатывают её торцевую поверхность. Торцы обрабатывают подрезным, проходным, отогнутым или проходным упорным резцами. Подрезной торцовый резец предназначен обрабатывать различные торцы и другие поверхности с продольной и поперечной подачами. Подрезные резцы изготавливают с пластинками из быстрорежущих сталей и твердых сплавов. Для обработки наружных цилиндрических поверхностей чернового и чистового точения применяют проходные резцы.

Рисунок 6 – Элементы токарного резца: 1 – главная режущая кромка: 2 – передняя поверхность лезвия, 3 – главная задняя поверхность лезвия, 4 – вспомогательная задняя поверхность лезвия, 5 – вершина лезвия, 6 – вспомогательная режущая кромка При вытачивании канавок форма режущей кромки резца соответствует форме вытачиваемой канавки. Прорезные резцы бывают прямыми и отогнутыми, которые в свою очередь делят на правые и левые. Чаще применяют прорезные резцы правые прямые и левые отогнутые. Жесткость детали не всегда позволяет прорезать канавки заданной ширины за один рабочий ход резца. Если необходимо проточить в нежесткой детали широкую канавку, то выполняют несколько рабочих ходов с поперечной подачей. На торцах и по диаметру канавки оставляют припуск для чистовой обработки. Окончательную обработку выполняют этим же резцом или канавочным резцом с режущей кромкой, равной заданному размеру канавки. Канавочный и отрезной резцы следует устанавливать по прямым углом к оси обрабатываемой заготовки. Установка режущей кромки резца даже на 0,1 – 0,2 мм выше оси заготовки может привести к его поломке, а при установке режущей кромки резца ниже оси заготовки на торце детали остается необработанный выступ. Расстояние от торца приспособления для закрепления прутка до обработанного торца после отрезки должно быть минимальным и не превышать диаметра отрезаемого прутка. При отрезке хрупкого материала заготовка отламывается раньше, чем резец подойдет к центру заготовки, в результате чего на торце заготовки остается выступ. д) Движения формообразования Обтачивание — обработка наружных поверхностей (рис. 7)

Рисунок 7– Схема обтачивания

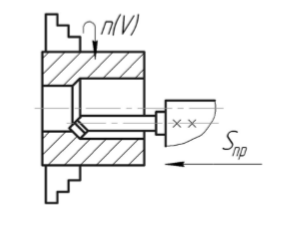

Растачивание — обработка внутренних поверхностей (рис. 8)

Рисунок 8 – Схема растачивания

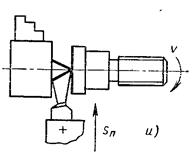

Подрезание — обработка плоских торцевых поверхностей (рис. 9).

Рисунок 9 – Схема подрезания

Резка — разделение заготовки на части или отделение готовой детали от заготовки (рис. 10).

Рисунок 10 – Схема резки

Е) Способ удаления стружки Для удаления стружки используется щётка-смётка и крючок, чтобы убирать её из мест не доступных для щётки.

|

||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 344; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.100.34 (0.008 с.) |