Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кафедра технической механики и инженерной графикиСодержание книги

Поиск на нашем сайте КАФЕДРА ТЕХНИЧЕСКОЙ МЕХАНИКИ И ИНЖЕНЕРНОЙ ГРАФИКИ

Алферова Л.И., Ображей Л.М.

ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ ХИМИКО-ФАРМАЦЕВТИЧЕСКОГО ОБОРУДОВАНИЯ

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ ДЛЯ СТУДЕНТОВ ФАКУЛЬТЕТА ПРОМЫШЛЕННОЙ ТЕХНОЛОГИИ ЛЕКАРСТВ САНКТ-ПЕТЕРБУРГ 2016 УДК 515 (076. 1) 0-23

Рецензенты:

Зав. кафедрой ПАХТ ГБОУ ВПО СПХФА доцент В.В. Сорокин Зав. кафедрой ТММ ГБОУ ВПО СПб ГПУ, профессор А.Н. Евграфов Предназначено для студентов факультета промышленной технологии лекарств, изучающих дисциплины «Инженерная графика», «Машиностроительное черчение» (Направления подготовки 18.03.01 «Химическая технология», 19.03.01 «Биотехнология». Квалификация (степень) – бакалавр. 18.03.01 «Химическая технология», «Производство готовых лекарственных средств». Квалификация (степень) – прикладной бакалавр. Рекомендовано Ученым Советом ГБОУ ВПО СПХФА от ______________20016 г., протокол №

ВВЕДЕНИЕ В учебном процессе подготовки химика-технолога, инженера, обеспечивающего производство биологически активных веществ, цикл общеинженерных дисциплин занимает существенное место. Начинается он с курса инженерной графики. Основная задача этого курса состоит в обучении студентов методам изображения химико-фармацевтического оборудования, а также основных его узлов и деталей. В химико-фармацевтической промышленности находят применение различные виды оборудования. Из них наиболее широко используются емкостные аппараты (сборники, мерники, монжусы и др.), реакторы, ферментеры, грануляторы, диффузоры, сушилки, теплообменники и выпарные аппараты, транспортеры, таблеточные и другие аппараты и машины. Основу большинства используемого оборудования составляют сосуды и емкости различной формы. В настоящем учебно-методическом пособии изложены основы выполнения чертежей химико-фармацевтического оборудования, приведены стандарты и нормали на отдельные составные части его, а также изложены требования единой системы конструкторской документации (ЕСКД) к оформлению чертежа общего вида на уровне технического проекта. Пособие способствует формированию следующих компетенций: – ПК-5: владение основными методами, способами и средствами получения информации; – ПК-25: решение конкретных графических задач, выполнение и чтение конструкторской документации, умение работать с научно-технической информацией, использовать отечественный опыт в профессиональной деятельности, умение систематизировать и обобщать информацию.

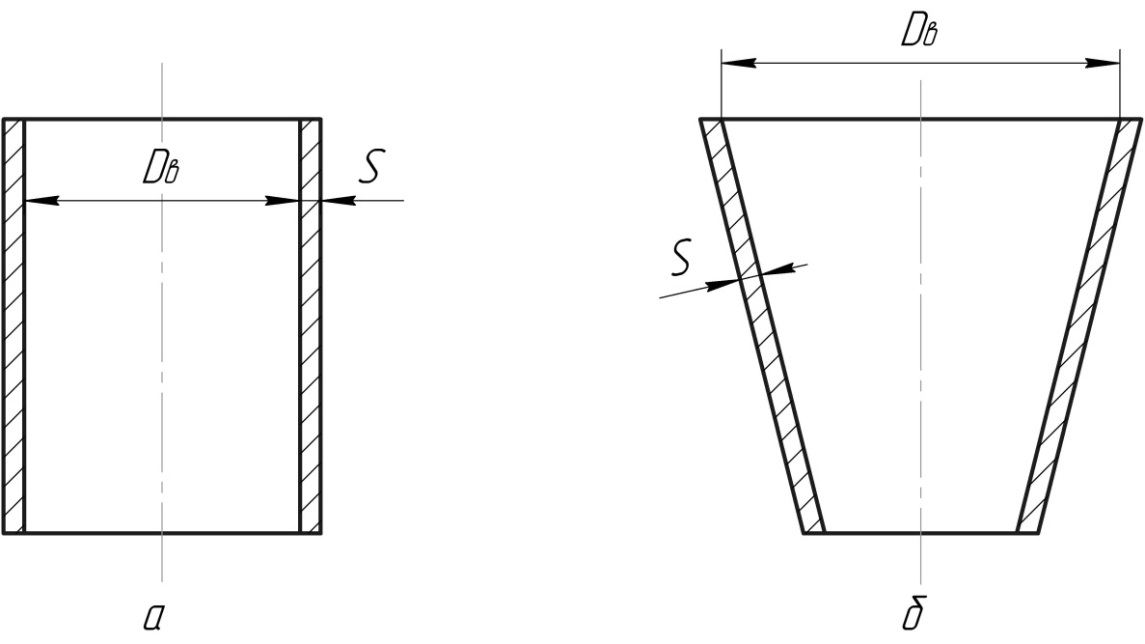

КОРПУС Корпус является, как правило, основной частью любого химико-фармацевтического оборудования. Он определяет его форму и размеры. Корпус воспринимает давление рабочей среды изнутри или атмосферы снаружи (при работе под вакуумом), а также силовое воздействие установленных на него деталей и узлов. Стенки корпуса подвергаются коррозионному воздействию среды и испытывают влияние положительных или отрицательных температур. В зависимости от назначения оборудования корпус может иметь различную конфигурацию. Аппараты емкостного типа чаще всего изготавливают цилиндрическими, коническими и сферическими, а также в виде сочетаний указанных геометрических форм. Составными частями, формирующими корпус, служат обечайки, днища, штуцеры, люки. Корпуса аппаратов могут быть цельносварными, литыми или разъемными – собранными из отдельных сборочных единиц. Обечайка – главная составная и наиболее материалоемкая часть корпуса. Стандартизованы обечайки цилиндрической и конической формы (рис. 5).

Рис.5 Тип обечаек корпуса аппаратов: а – цилиндрическая б – коническая

Наиболее широко распространены цилиндрические обечайки, отличающиеся простотой изготовления, рациональным расходом материала и хорошей сопротивляемостью воздействию внутреннего и наружного давления. Обечайки аппаратов, работающих под вакуумом, при атмосферном давлении (под наливом) или в условиях избыточного давления среды не более 10 МПа, изготавливают преимущественно вальцеванием из стальных листов с последующим соединением стыковой сваркой. Обечайки из хрупких материалов (чугуна, бронзы) изготавливают литыми. Они выполняются вместе с днищем. Независимо от материала и технологии изготовления внутренние

Таблица 3 Внутренние диаметры

400 450* 500 550* 600 650* 700 750** 800 850** 900 950** 1000 1100 1200 1300** 1400 1500** 1600 1700** 1800 2000 2200 2400 2600 2800 3000 * применяются только для рубашек аппаратов ** применяются только для обечаек из цветных металлов Сварные швы обечаек должны быть только стыковыми и двухсторонними (см. раздел Соединения). Отверстия в стенках обечаек для люков, лазов и штуцеров располагают вне сварных швов. Толщина стенок обечаек, воспринимающих внутреннее или наружное давление, определяется расчетом исходя из требований прочности и устойчивости. Методика таких расчетов приведена в специальной литературе. Выполняя чертеж общего вида аппарата, можно выбрать толщину стенки цилиндрической обечайки по данным Государственного проектного института нефтяного машиностроения, приведенным в таблице 4, в зависимости от давления в аппарате в пределах от 0,3 до 1,6 МПа и внутреннего диаметра обечайки в интервале 400….3000 мм. Толщину стенок обечаек аппаратов, работающих под наливом, определяют из конструктивных соображений. При этом значение толщины стенок цилиндрических обечаек рекомендуется принимать не менее указанных в таблице 5. Конические обечайки обычно выполняют роль переходной части цилиндрических элементов аппарата разных диаметров. Технология изготовления таких обечаек и определение толщины их стенок аналогичны рассмотренным для цилиндрических обечаек.

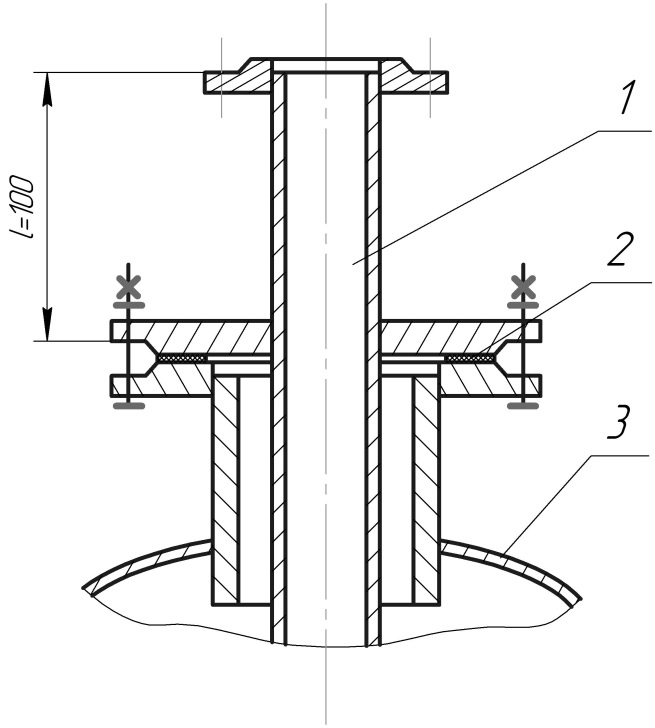

Таблица 4 ШТУЦЕРЫ, ЛЮКИ Трубы, арматура, измерительные приборы (манометры) и др. в большинстве случаев имеют с аппаратами разъемные соединения. Связующим элементом между аппаратами и трубами, арматурой и приборами чаще всего служат штуцеры (рис. 7).

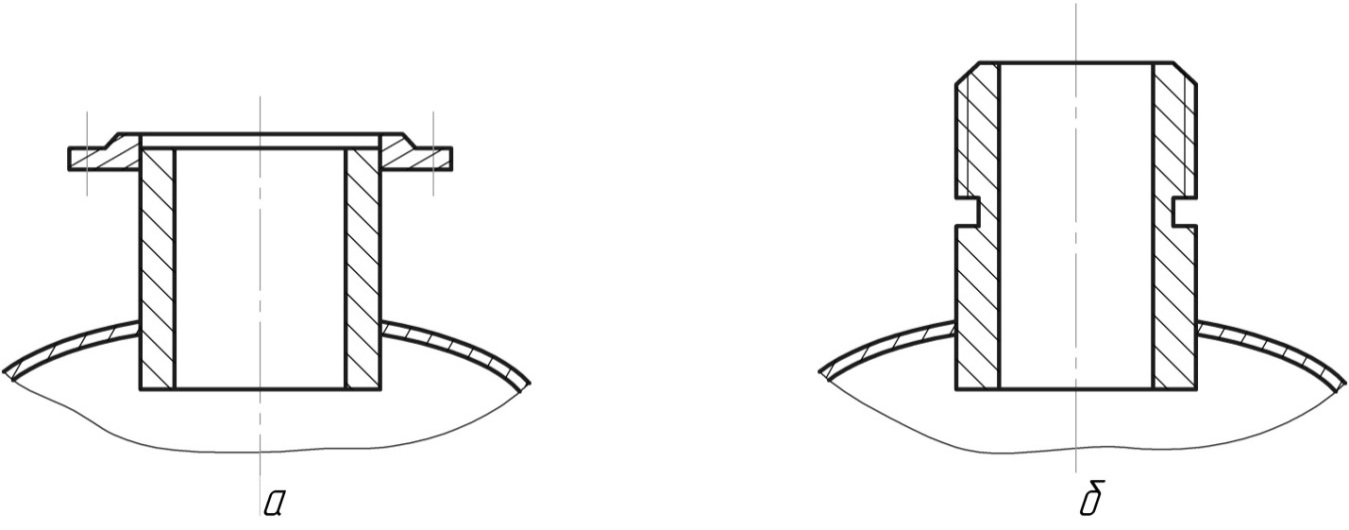

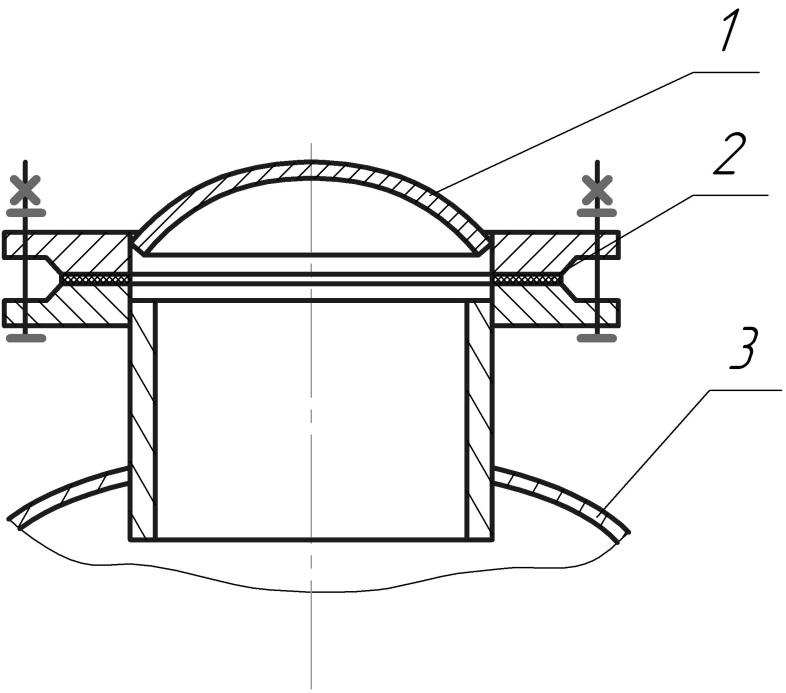

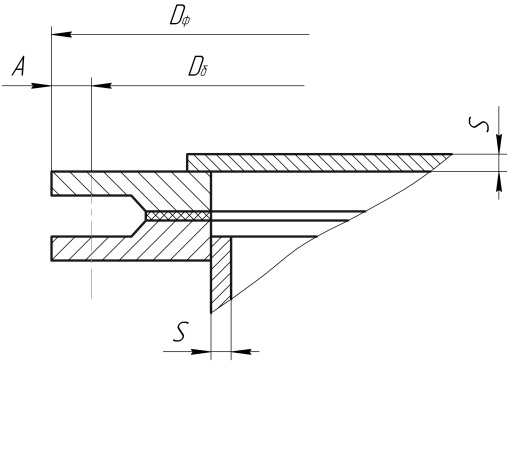

Рис. 7 Конструкции штуцеров: а – фланцевый б – резьбовой Штуцером называется короткий отрезок трубы, обычно снабженный на одном конце фланцем. Иногда вместо фланца на конце патрубка нарезают резьбу. В сварной аппаратуре патрубок соединяется с аппаратом с помощью сварки. Фланец к патрубку также приваривается. В литой аппаратуре штуцеры отливают совместно с корпусами и крышками. При проектировании аппаратов для штуцеров следует подбирать стандартные трубы и фланцы. Высоту (вылет) штуцера принимают с учетом удобства подведения болтов в отверстие фланца со стороны аппарата для выполнения монтажных работ. Наряду со штуцерами в аппаратах используют вводы труб передавливания (рис. 8) – устройства, представляющие собой обычный штуцер с фланцем, в который вставляется труба, соединяемая с этим штуцером с помощью специального приваренного к ней фланца. На конце трубы имеется обычный стандартный фланец. Трубой передавливания, нижний конец которой расположен у днища, пользуются для транспортировки жидкости из одной емкости в другую. Жидкость поступает в трубу передавливания за счет создания в аппарате избыточного (по сравнению с давлением в пространстве, в которое она перемещается) давления. Люком аппарата называют короткий штуцер большого диаметра с присоединяемой к нему крышкой (рис. 9). Люк необходим для ремонта, очистки и осмотра аппарата.

Рис. 8 Конструкция ввода трубы передавливания: 1 – труба, 2 – прокладка, 3 – крышка

Их используют также для наблюдения за технологическим процессом, а иногда и для загрузки в аппарат сухих продуктов. Аппараты внутренним диаметром более 800 мм, не имеющие съемных крышек, должны быть снабжены люками диаметром не менее 400 мм. Требования к изготовлению и установке люков на аппаратах аналогичны требованиям к штуцерам.

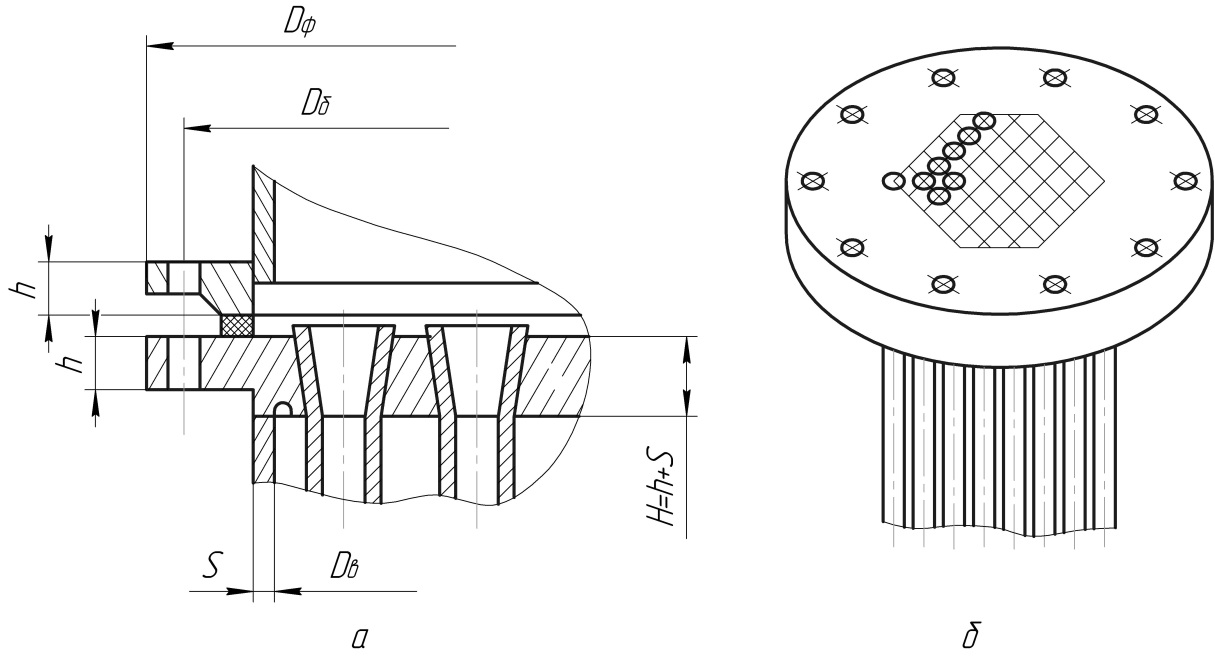

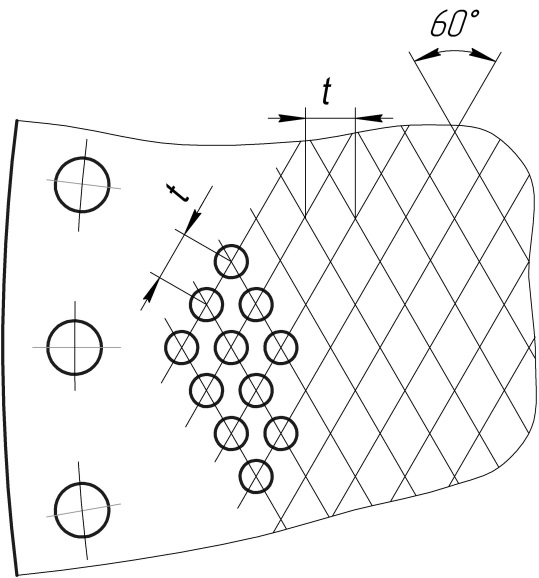

Рис. 9 Конструкция люка: 1 – крышка люка, 2 – прокладка, 3 – крышка аппарата ТРУБНЫЕ РЕШЕТКИ Крышки и днища кожухотрубных теплообменников крепятся с помощью болтов или шпилек фланцами к трубным решеткам (рис. 10 а). Последние, как правило, представляют собой круглые диски (рис. 10 б) и предназначены для закрепления в них концов труб и разделения трубного пространства от междутрубного. Трубы крепят в трубных решетках сваркой или развальцовкой. Наиболее распространенным способом является развальцовка (см. раздел Соединения). Расположение труб и диаметры отверстий под них в решетках установлен ГОСТ 15118-79, ГОСТ 13202-77. Центры отверстий располагают, как правило, по вершинам равносторонних треугольников (рис. 11) с тем, чтобы обеспечить максимальное число труб при данном шаге.

Рис.10 Трубные решетки: а – в корпусе теплообменника, б – в сборе с трубами

Рис. 11 Разметка отверстий под трубы в трубных решетках

Здесь уместно заметить, что аналогичную конструкцию в виде диска с отверстиями имеют газораспределительные решетки в барботажных и пенных аппаратах, а также в аппаратах «кипящего слоя».

ОПОРЫ АППАРАТОВ

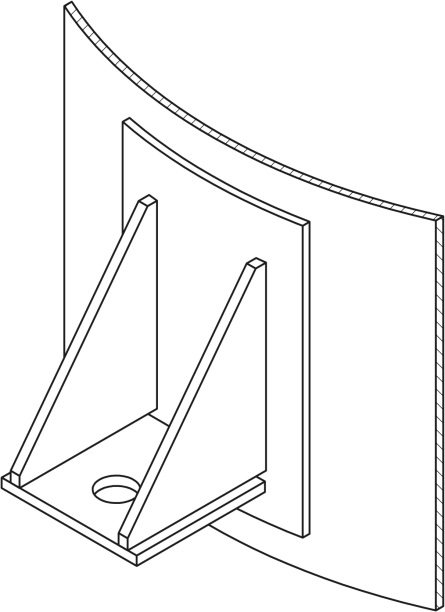

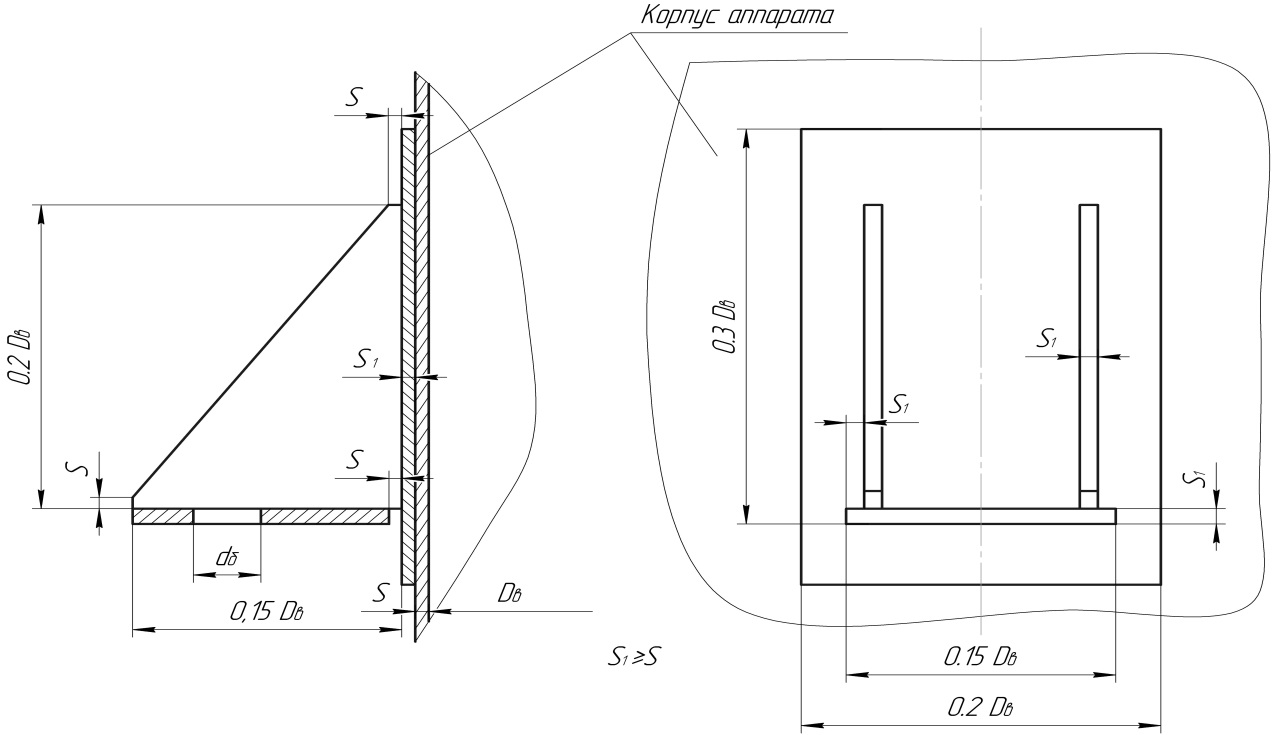

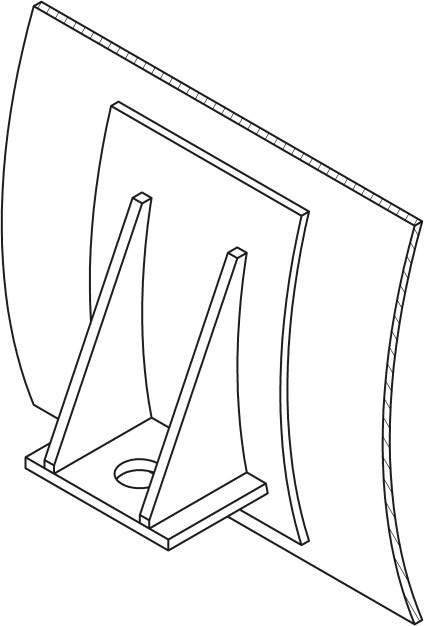

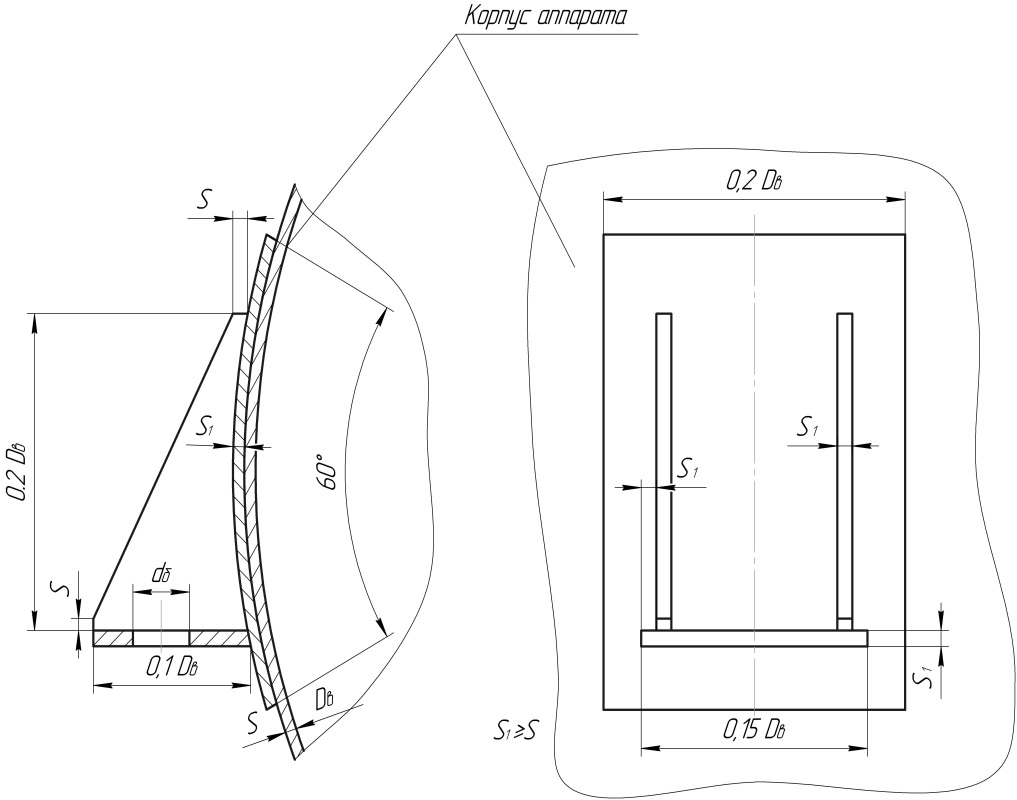

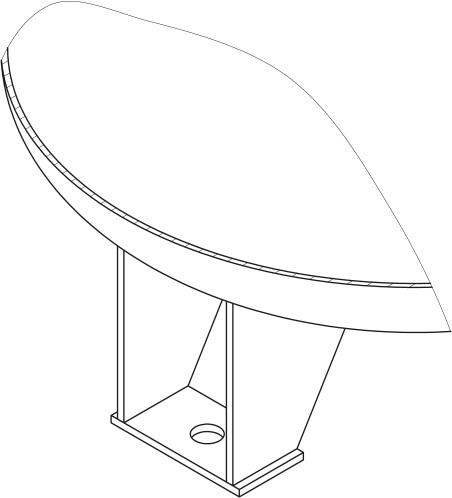

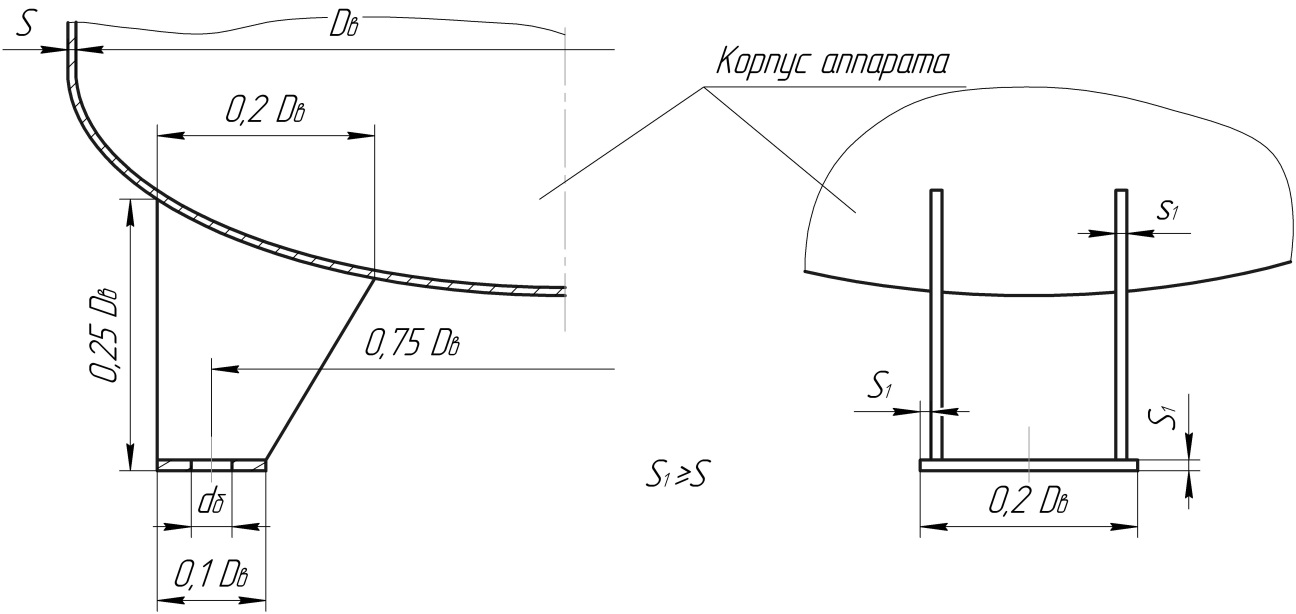

Рис.12 а Конструкции опор-лап для вертикальных аппаратов

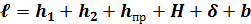

Любое изделие, в том числе и химико-фармацевтическое оборудование, должно быть установлено на место, ему предназначенное. Для этого оно имеет специальные приспособления. У емкостного оборудования такими приспособлениями являются опоры. Опоры представляют собой устройства, предназначенные для установки аппарата на фундамент или на отдельные несущие конструкции. Количество опор обычно принимают в зависимости от массы заполненного аппарата от двух до четырех. В сварных конструкциях опоры привариваются к корпусу аппарата. В литых – выполняются за одно целое с корпусом. Конструкции и размеры опор регламентируются ОСТ 26-665-72, в котором они разделяются на два основных вида. Это опоры, расположенные сбоку аппарата, – опоры-лапы (рис.12 а, б) и опоры, расположенные снизу – опоры стойки (рис.13 и 14).

Рис.12 б Конструкции опор-лап для горизонтальных аппаратов

Следует иметь в виду, что при установке аппарата на фундамент применяются опоры-стойки, а при подвеске его на перекрытии или при установке на опорную конструкцию опоры-лапы. К фундаменту или к перекрытию опоры аппарата крепятся с помощью фундаментных болтов, диаметр отверстий под которые следует принимать в соответствии с таблицей 7.

Рис. 13 Конструкции опор-стоек для вертикальных аппаратов

Таблица 7 РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Это разъемные соединения деталей посредством метрической, трубной или другого типа резьб. Их отличают легкость и простота крепления деталей при небольших затратах времени, обеспечивающая к тому же прочность, а в некоторых случаях и герметичность соединения. С помощью резьбы осуществляется присоединение к аппаратам стальных труб диаметром 32 мм и менее, запорной арматуры, а также измерительных приборов. Детали, снабженные резьбами и предназначенные для неподвижного жесткого соединения, называют крепежными. По наименованию крепежных деталей резьбовые соединения классифицируют на болтовые, шпилечные и винтовые.

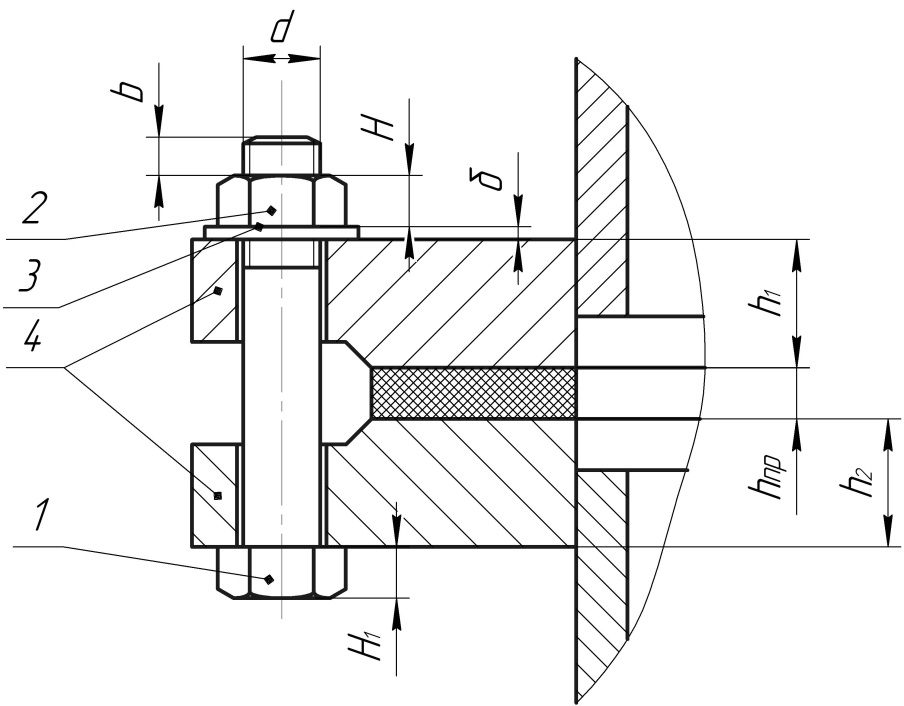

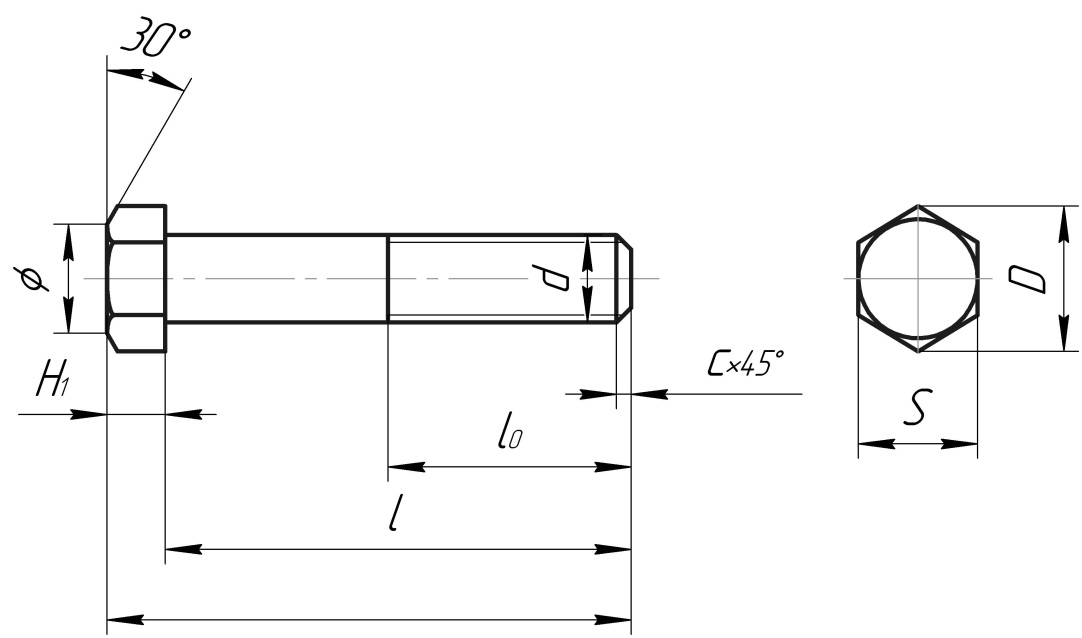

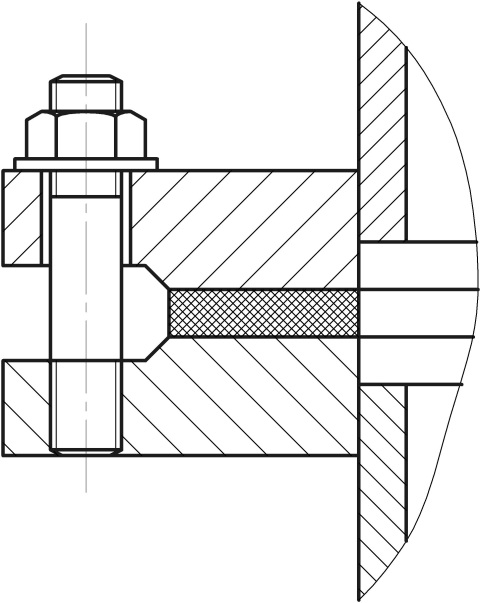

Рис. 15 Болтовое соединение Болтовое соединение (рис. 15) состоит из болта 1, гайки 2, шайбы 3 и соединяемых деталей 4. Болтом соединяют две или несколько деталей, толщина которых ограничена стандартной длиной болта данного диаметра. Стандартами предусмотрены различные типы болтов, отличающихся размерами и формой головки и стержня, шагом резьбы. Наиболее широко распространены болты с шестигранной головкой (рис.16).

Рис. 16 Болт с шестигранной головкой

За длину болта

Где Вычисленную по формуле длину болта сравнивают со стандартными длинами для данного диаметра резьбы и выбирают ближайшее большее значение. По существующим стандартам на болты данного типа определяют длину резьбы болта Пример условного обозначения болта на чертеже:

Болт

Данное условное обозначение указывает, что болт имеет резьбу М12 с мелким шагом 1,25 мм; длина его – 70 мм; класс прочности – 3,6; поле допуска – Гайки разделяют на шестигранные, круглые, стопорные и др. Гайки отличаются также по высоте: нормальные, высокие, особо высокие и низкие. Пример условного обозначения гайки:

Гайка

Данное условное обозначение указывает, что гайка имеет резьбу М16 с мелким шагом 1,5 мм; класс прочности 5. Для увеличения опорной поверхности гайки и предохранения поверхности детали от смятия предназначены шайбы. В зависимости от назначения различают обыкновенные (ГОСТ 11371-78), пружинные (ГОСТ 6402-70) и стопорные (ГОСТ 11872-89) шайбы. Обыкновенная шайба представляет собой плоское кольцо, а пружинная – разрезанное, со сдвинутыми в разные стороны вдоль оси кромками кольцо. Стопорные шайбы имеют несколько выступов со стороны наружного и внутреннего диаметров и применяются, так же как и пружинные, в соединениях, подверженных вибрациям. Пример условного обозначения шайбы обыкновенной: Шайба 12.01 ГОСТ 11371-78

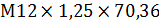

Данное условное обозначение указывает, что шайба применяется для болта (шпильки) с резьбой М12. Число 01 указывает на группу материала, из которого изготовлена шайба. Шпилечное соединение применяют тогда, когда одна из соединяемых деталей имеет большую толщину. Шпилечное соединение (рис.17) применяют также для скрепления элементов аппаратов, имеющих фланцы. Шпилька (рис.18) представляет собой стержень с резьбой на обоих концах. Конструкции и размеры шпилек регламентированы соответствующими стандартами.

Рис.17 Соединение шпилькой

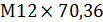

Рис. 18 Шпилька

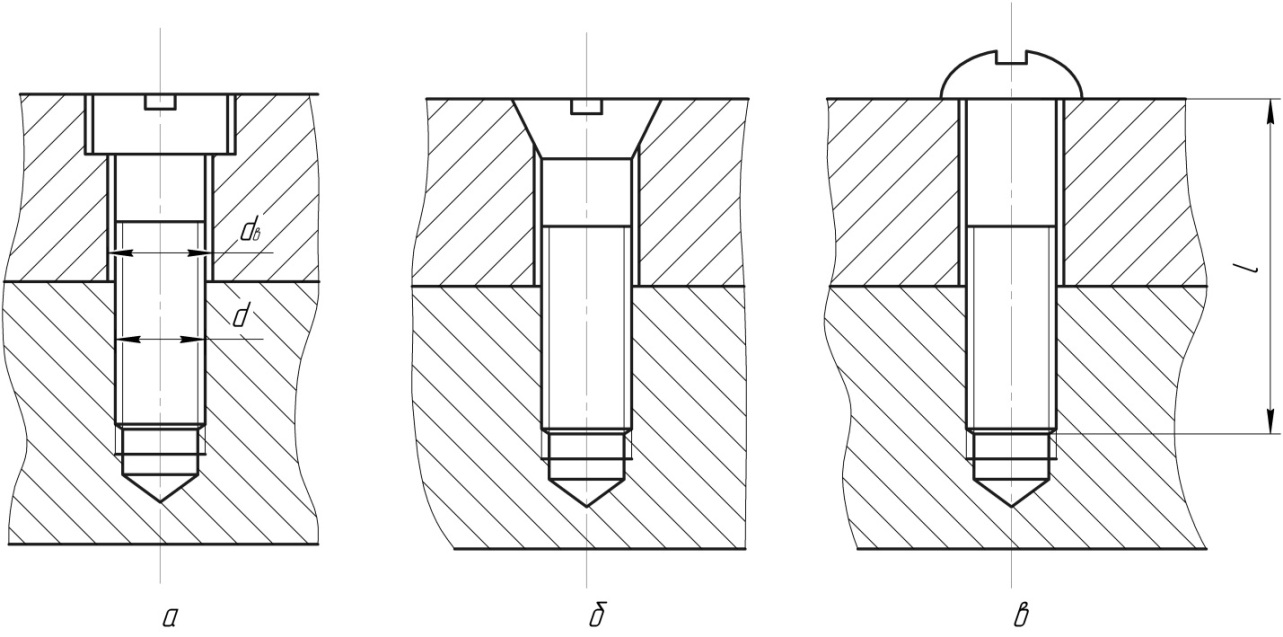

Короткий конец шпильки (длиной Длиной Шпилька Данное условное обозначение указывает, что шпилька имеет резьбу М20 с мелким шагом 1,5 мм; длина Винтовое соединение: (рис.19) применяют для жесткого сочленения деталей, у одной из которых имеется отверстие с резьбой, а у другой – гладкое отверстие диаметром

Рис.19 Соединение винтами: а – с цилиндрической головкой, б – с потайной, в – с полукруглой Однако длина резьбы винта больше длины

Винт

Данное обозначение указывает, что винт с полукруглой головкой (ГОСТ 17473-80) длиной Изображение крепежных деталей в соединениях по ГОСТ 2.315-68 выполняют упрощенно или условно (рис. 20), в зависимости от масштаба

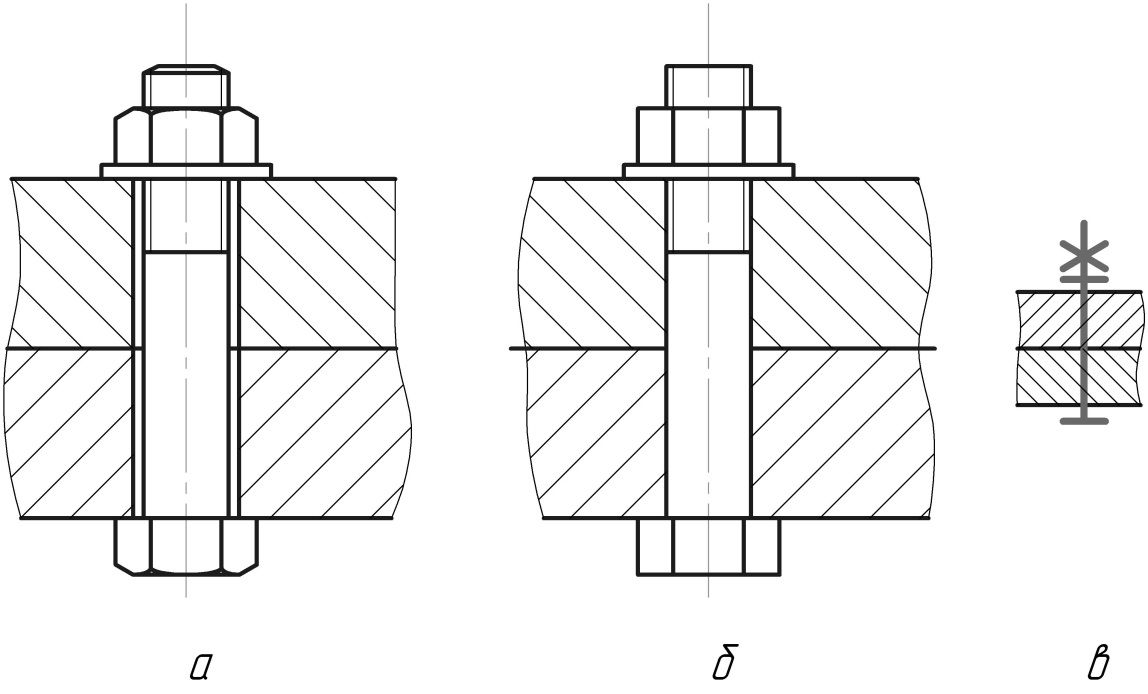

Рис. 20 Соединение деталей болтом: а – полное изображение, б – упрощенное изображение, в – условное изображение

чертежа. При этом крепежные детали, диаметры стержней которых на чертеже равны и менее 2 мм, изображают условно. Если на чертеже имеется ряд однотипных соединений (болтовое, шпилечное, винтовое), то крепежные детали, входящие в это соединение, показывают упрощенно или условно в одном-двух местах. Остальные соединения следует изображать только центровыми или осевыми линиями (рис. 9).

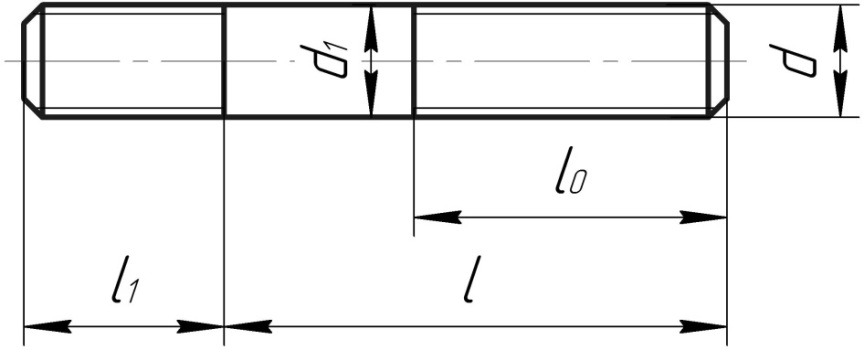

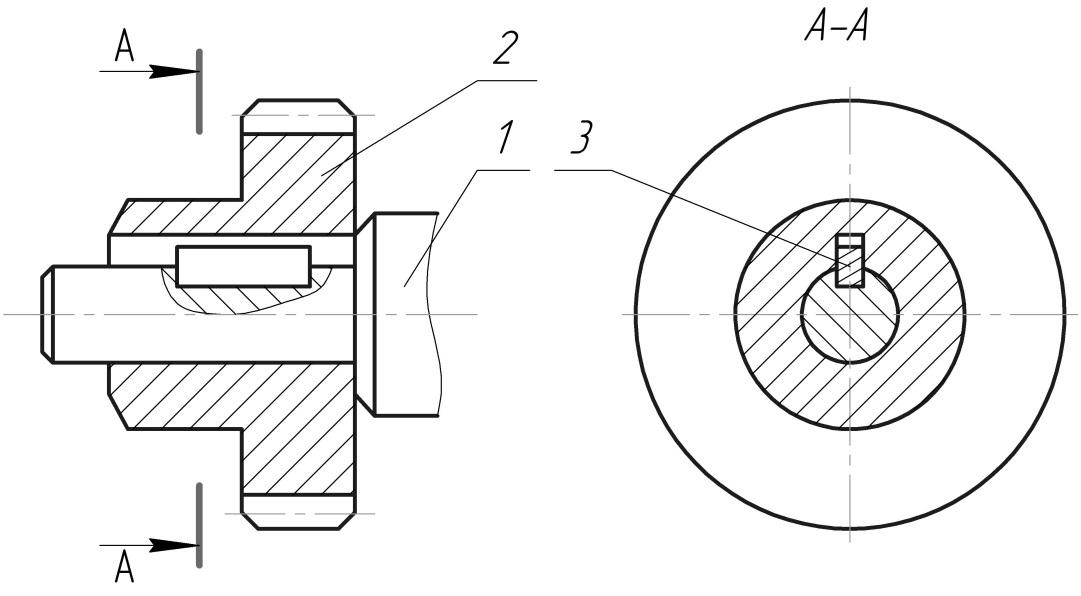

ШПОНОЧНЫЕ СОЕДИНЕНИЯ Шпоночное соединение (рис. 21) относится к категории разъемных и состоит из вала 1, втулки 2 (зубчатое колесо, шкив, муфта и т. п.), шпонки 3, служащей для передачи крутящего момента.

Рис. 21 Шпоночное соединение

Шпонка размещается одновременно в двух пазах, один из которых выполнен на валу вдоль его оси, другой – на всю длину ступицы втулки. Подразделяются шпонки на призматические (ГОСТ 23360-78), клиновые (ГОСТ 24068-80) и сегментные (ГОСТ 24071-80). Размеры сечения шпонок выбирают по соответствующим ГОСТам в зависимости от диаметра вала, а длина определяется расчетом. Конструкцию шпоночного соединения на чертеже общего вида изображают в разрезе плоскостью, проходящей через ось вала вдоль шпонки. При этом шпонку показывают нерассеченной, а на изображении вала выполняют местный разрез для выявления формы и глубины шпоночного паза. Кроме того, обычно дают второе изображение в виде сечения соединения плоскостью, перпендикулярной к оси вала. Пример условного обозначения шпонки:

Шпонка

Данное условное обозначение указывает, что шпонка призматическая, шириной 12 мм, высотой 8 мм и длиной 70 мм.

СВАРНЫЕ СОЕДИНЕНИЯ При изготовлении химико-фармацевтического оборудования широко используется сварка. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

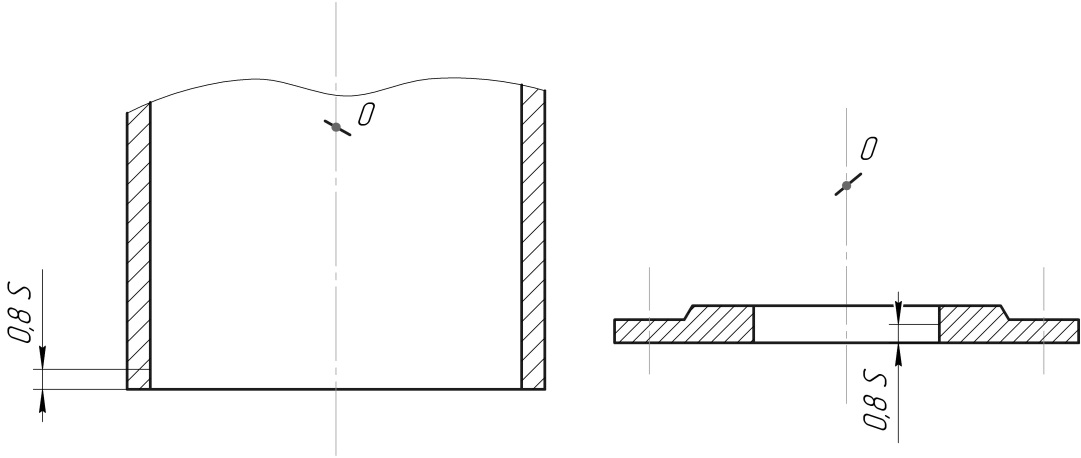

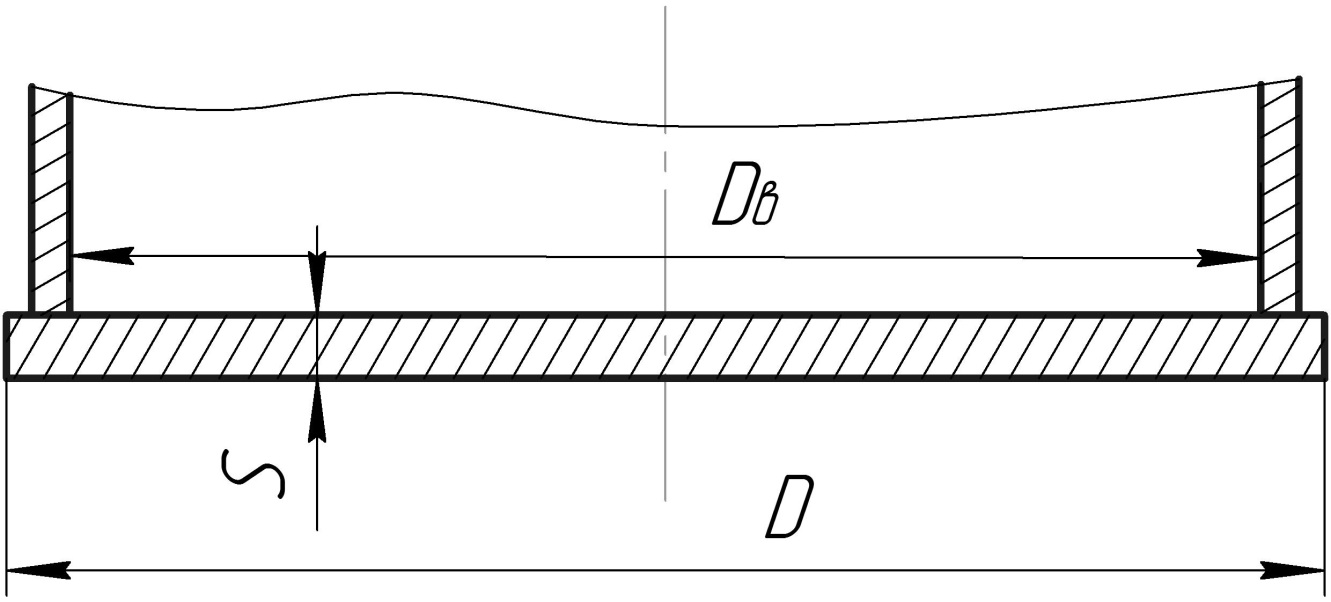

Получив индивидуальное техническое задание на выполнение чертежей химико-фармацевтического оборудования (аппарата), необходимо представить, что входит в его конструкцию (цилиндрическая сварная или литая обечайка, эллиптические, сферические или конические крышки и днища, наличие или отсутствие люков, штуцеров с фланцами, трубных решеток, труб передавливания, конструкция и местоположение опор и т.д.). Конкретные размеры отдельных элементов аппарата подбираются по соответствующим таблицам настоящего учебно-методического пособия. 6.1. Толщина стенки обечайки Для аппаратов, работающих «под наливом» (баки, мерники, отстойники), толщина стенки обечайки подбирается в зависимости от внутреннего диаметра по таблице 5. 6.2. Толщина стенки днища (крышки) Высота Для приваривания сферического днища оно заглубляется в обечайку или фланец на величину, равную 0,8

Рис. 25 Нахождение центра сферического днища

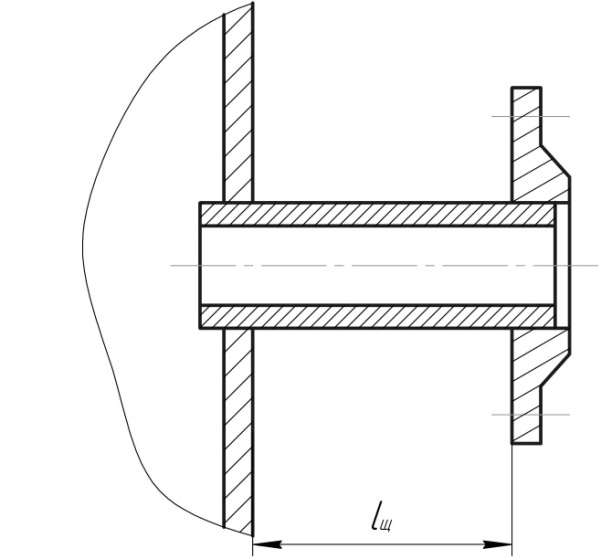

Для нахождения центра С целью обеспечения герметичности и предотвращения деформации при стягивании плоских крышек их толщина в месте контакта (через прокладку) с фланцем должна быть равна толщине фланца. Однако изготовлять всю плоскую крышку такой толщины нецелесообразно из-за высокой металлоемкости. Поэтому плоские крышки часто делают составными (рис. 26). 6.3. Подбор штуцеров (труб) производится по таблице 6. При этом определяется наружный диаметр и толщина трубы 6.3.1. Покажем пример определения «вылета» штуцера Величина

Рис. 26 Сварная плоская крышка

Рис. 27 «Вылет» штуцера

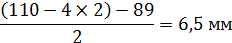

Пусть штуцер имеет Полная длина болта (с учетом высоты головки), заводимого в отверстия фланца со стороны обечайки, находится как Округляя в большую сторону, получим величину «вылета» штуцера 6.3.2. Расстояния

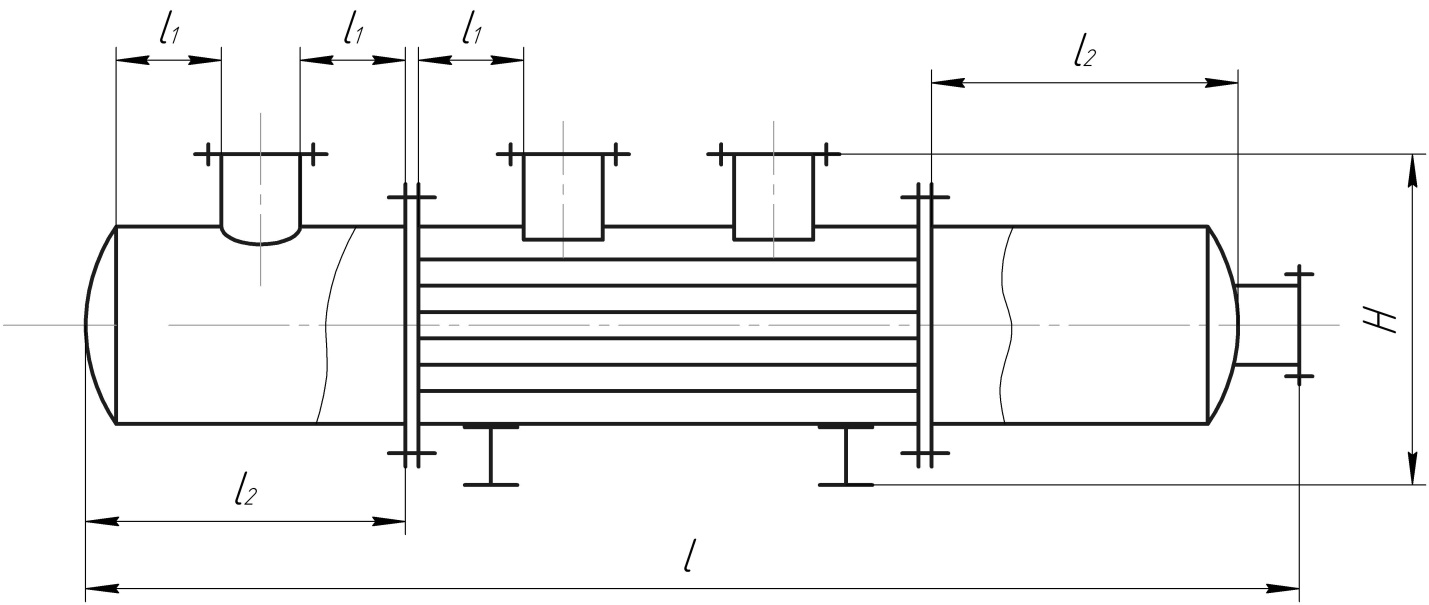

Рис.28 Габаритные размеры аппарата

6.4. Фланцы для обечаек и днищ подбираются в зависимости от внутреннего диаметра аппарата В теплообменнике, как правило, давления в трубном и межтрубном пространстве различны. Это обстоятельство следует учитывать при подборе фланцев. 6.4.1. Фланцы для штуцеров (труб) подбираются по приложению 7 в зависимости от диаметра трубы 6.5. В соответствии с индивидуальным заданием диаметр

В высоких вертикальных аппаратах длина трубы передавливания может составлять 4–5 метров. Вставить такую трубу с зазором 6…7 мм затруднительно. Поэтому для увеличения зазора следует под штуцер выбрать трубу Для трубы передавливания из той же таблицы выбираются два штуцера: верхний для 6.6. Количество труб в теплообменнике при расположении их в трубной решетке (рис. 10, 11) по вершинам равносторонних треугольников в зависимости от диаметра кожуха дано в таблице 9. 6.6.1. Приведем пример расчета расположения труб на диаметре трубной решетки: Пусть Следовательно, 31 труба займет расстояние

Таблица 9 ЛИТЕРАТУРА 1. Чекмарев, А.А. Начертательная геометрия и черчение. – М.: Лань, 2015. 2. Попова, Г.Н., Алексеев, С.Ю. Машиностроительное черчение: Справочник. – СПб.: Политехника, 2013. 3. Сорокин Н.П., Ольшевский Е.Д., Заикина А.Н., Шибанов Е.Н. Инженерная графика. СПб, М., Краснодар: 2011. 4. Анурьев В.И. Справочник конструктора-машиностроителя. – М.: 2006. 5. Лагерь А.И. Инженерная графика. – М.: 2006. 6. Федоренко В.А., Шошин Л.И. Справочник по машиностроительному черчению. – СПб: Машиностроение, 2007. ПРИЛОЖЕНИЯ Приложение 1 Днища плоские стальные (извлечение из ГОСТ 12622-88)

Условное обозначение днища с Днище

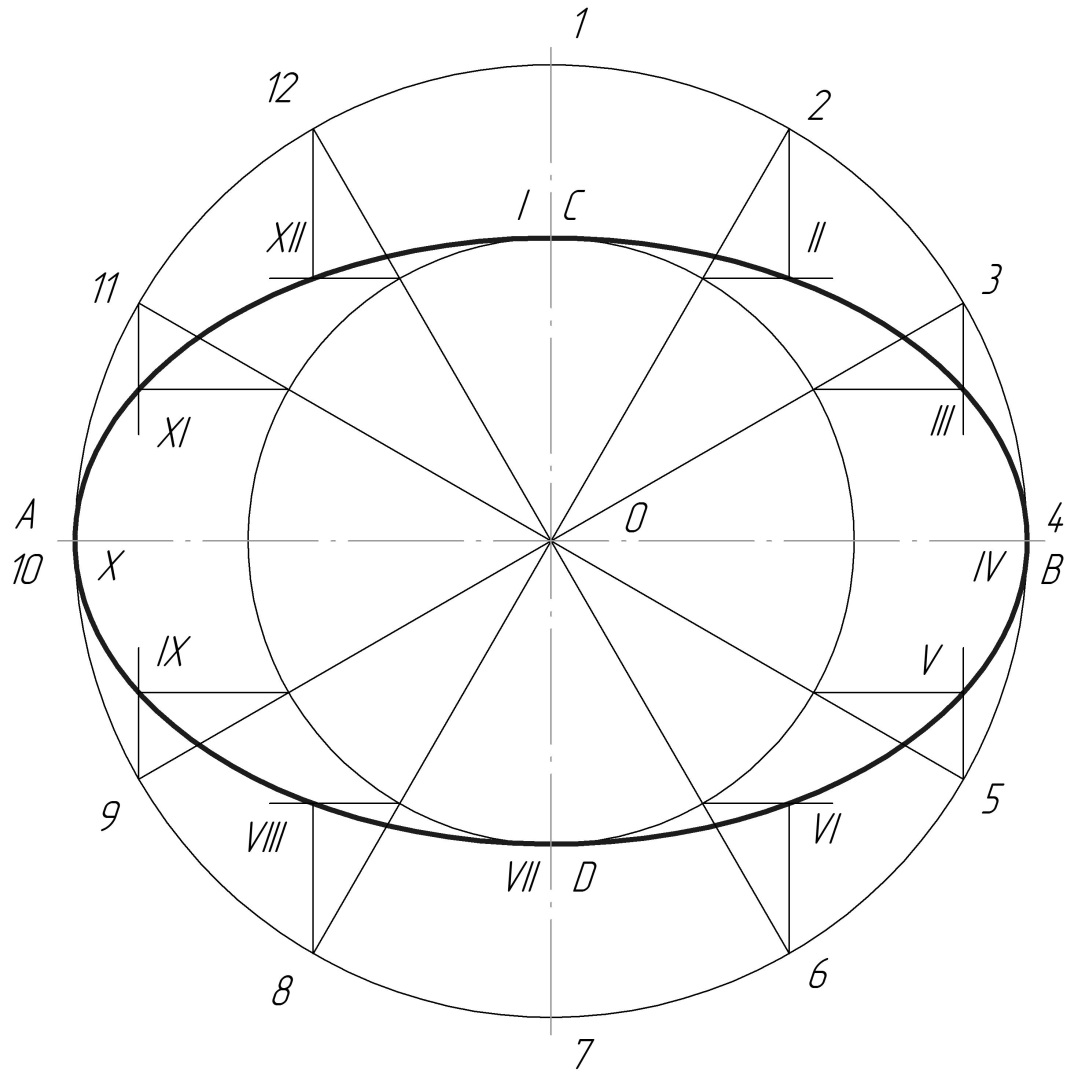

Приложение 7 ПОСТРОЕНИЕ ЭЛЛИПТИЧЕСКОГО ДНИЩА (ЭЛЛИПСА)

Наиболее простой способ построения эллипса по двум заданным осям

Построение эллипса по двум заданным осям СОДЕРЖАНИЕ Введение 1. Основные стадии разработки конструкторских документов ………... 2. Выполнение чертежей технического проекта ………………………. 3. Основные узлы и детали аппаратов емкостного типа ….................. 3.1. Корпус ……………………………………………………………….. 3.2. Штуцеры, люки ……………………………………………………… 3.3. Трубные решетки ……………………………………………………. 3.4. Опоры аппаратов ……………………………………………………. 4. Разъемные и неразъемные соединения ………………………………. 4.1. Резьбовые соединения ………………………………………………. 4.2. Шпоночные соединения …………………………………………….. 4.3. Сварные соединения ………………………………………………… 4.4. Соединения развальцовкой и завальцовкой ………………………. 5. Материалы для изготовления аппаратов …………………………… 6. Порядок выполнения работы ……………………………………….. 7. Приложения …………………………………………………………….

КАФЕДРА ТЕХНИЧЕСКОЙ МЕХАНИКИ И ИНЖЕНЕРНОЙ ГРАФИКИ

Алферова Л.И., Ображей Л.М.

ВЫПОЛНЕНИЕ ЧЕРТЕЖЕЙ

|

||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 326; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3.

диаметры цилиндрических обечаек в интервале от 200 до 20000 мм должны соответствовать ГОСТ 9617-86, выписка из которого приведена в таблице 3. (мм) обечаек

(мм) обечаек

принимается длина стержня (без головки

принимается длина стержня (без головки  ). Болт одного диаметра имеет несколько стандартных размеров длин. Длину болта

). Болт одного диаметра имеет несколько стандартных размеров длин. Длину болта

и

и  – толщины соединяемых фланцев,

– толщины соединяемых фланцев,  – толщина прокладки,

– толщина прокладки,  – высота гайки,

– высота гайки,  – толщина шайбы,

– толщина шайбы,  – размер части болта, выходящей за гайку (составляет около 0,25

– размер части болта, выходящей за гайку (составляет около 0,25  ).

). .

. ГОСТ 7798-70.

ГОСТ 7798-70. (не указывается). В случае крупного шага его величина в обозначении не проставляется (

(не указывается). В случае крупного шага его величина в обозначении не проставляется ( ГОСТ 7798-70).

ГОСТ 7798-70). ГОСТ 5915-70.

ГОСТ 5915-70.

) ввинчивается в резьбовое отверстие детали. Для соединения стальных, бронзовых и латунных деталей применяются шпильки, у которых

) ввинчивается в резьбовое отверстие детали. Для соединения стальных, бронзовых и латунных деталей применяются шпильки, у которых  . При соединении шпилькой чугунных деталей длина ввинчиваемого резьбового конца

. При соединении шпилькой чугунных деталей длина ввинчиваемого резьбового конца  .

. ГОСТ 22032-76.

ГОСТ 22032-76. ; класс прочности 5,8. В случае крупного шага его величина в обозначении не проставляется.

; класс прочности 5,8. В случае крупного шага его величина в обозначении не проставляется. Расчетная длина винта равна сумме толщины прикрепляемой детали и глубины завинчивания. Глубина резьбового отверстия в детали зависит от материала её и определяется так же, как и для шпилечного соединения.

Расчетная длина винта равна сумме толщины прикрепляемой детали и глубины завинчивания. Глубина резьбового отверстия в детали зависит от материала её и определяется так же, как и для шпилечного соединения.

ГОСТ 17473-80

ГОСТ 17473-80 мм имеет резьбу М12 с крупным шагом; класс прочности 5,8.

мм имеет резьбу М12 с крупным шагом; класс прочности 5,8.

ГОСТ 23360-78.

ГОСТ 23360-78. для аппаратов, работающих под давлением, подбирается в зависимости от внутреннего диаметра

для аппаратов, работающих под давлением, подбирается в зависимости от внутреннего диаметра  по таблице 4.

по таблице 4. принимается равной значению

принимается равной значению  эллиптического днища в приложении 1 приведена для построения малой оси эллипса. Высота отбортовки

эллиптического днища в приложении 1 приведена для построения малой оси эллипса. Высота отбортовки  (25 или 40 мм) выбирается конструктивно. При этом, если в боковую часть днища или крышки ввариваются штуцеры, то принимают

(25 или 40 мм) выбирается конструктивно. При этом, если в боковую часть днища или крышки ввариваются штуцеры, то принимают  в остальных случаях

в остальных случаях  Способ построения эллиптического днища эллипса приведен в приложении 9.

Способ построения эллиптического днища эллипса приведен в приложении 9.

сферического днища (рис. 25) от нижнего края обечайки (фланца) отступают на величину 0,8

сферического днища (рис. 25) от нижнего края обечайки (фланца) отступают на величину 0,8  на оси обечайки (фланца) делается засечка.

на оси обечайки (фланца) делается засечка. в зависимости от условного прохода

в зависимости от условного прохода  трубы.

трубы. (рис. 27) – расстояния от обечайки до фланца.

(рис. 27) – расстояния от обечайки до фланца.

В приложении 7 находим параметры фланца:

В приложении 7 находим параметры фланца:

(рис. 28) от штуцера до края аппарата или до фланца (трубной решетки) определяются из условий удобства приваривания штуцера, а также предотвращения деформации при сварке наружного края обечайки. Это расстояние для штуцеров малого диаметра

(рис. 28) от штуцера до края аппарата или до фланца (трубной решетки) определяются из условий удобства приваривания штуцера, а также предотвращения деформации при сварке наружного края обечайки. Это расстояние для штуцеров малого диаметра  должно быть не меньше 100 мм, а для штуцеров с

должно быть не меньше 100 мм, а для штуцеров с  – не менее величины

– не менее величины

внутри него по приложению 8. Для аппаратов, работающих «под наливом», размеры фланцев подбираются по таблице при

внутри него по приложению 8. Для аппаратов, работающих «под наливом», размеры фланцев подбираются по таблице при  Если в задании указано давление в аппарате, значение которого отсутствует в таблице, то размеры фланца подбираются по ближайшему большему давлению.

Если в задании указано давление в аппарате, значение которого отсутствует в таблице, то размеры фланца подбираются по ближайшему большему давлению.

и т.д. Если выбрать для штуцера трубу

и т.д. Если выбрать для штуцера трубу  , то зазор между стенкой штуцера и трубой передавливания будет

, то зазор между стенкой штуцера и трубой передавливания будет

Применение трубы большего диаметра не рационально вследствие увеличения затрат металла. Фланец штуцера (для трубы

Применение трубы большего диаметра не рационально вследствие увеличения затрат металла. Фланец штуцера (для трубы  ) подбирается по приложению 7.

) подбирается по приложению 7. и нижний нестандартный, у которого все наружные размеры под трубу

и нижний нестандартный, у которого все наружные размеры под трубу  По таблице 9 находим, что на диаметре трубной решетки располагается 31 труба, при числе шагов, равном 30.

По таблице 9 находим, что на диаметре трубной решетки располагается 31 труба, при числе шагов, равном 30. Ось крайней трубы находится от внутренней поверхности стенки корпуса на расстоянии

Ось крайней трубы находится от внутренней поверхности стенки корпуса на расстоянии

из стали марки Ст. 3:

из стали марки Ст. 3: - Ст. 3 ГОСТ 12622-88

- Ст. 3 ГОСТ 12622-88 . Ось

. Ось  равна внутреннему диаметру аппарата

равна внутреннему диаметру аппарата  равна удвоенной высоте эллиптического днища

равна удвоенной высоте эллиптического днища  . Значения диаметра аппарата

. Значения диаметра аппарата  . Точки пересечения I, II, … XII соответствующих прямых, как и точки A, B, C, D, принадлежат искомому эллипсу. Для получения эллипса указанные точки соединяются по лекалу (одновременно кривая лекала должна проходить не менее чем через три точки). При этом соединение точек не рекомендуется начинать с точек A, B, C, D.

. Точки пересечения I, II, … XII соответствующих прямых, как и точки A, B, C, D, принадлежат искомому эллипсу. Для получения эллипса указанные точки соединяются по лекалу (одновременно кривая лекала должна проходить не менее чем через три точки). При этом соединение точек не рекомендуется начинать с точек A, B, C, D.