Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, устройство И описание работы привода куттераСодержание книги

Поиск на нашем сайте

ВВЕДЕНИЕ Все перерабатывающие предприятия нашей страны оснащены множеством различных машин и оборудования, которые осуществляют рабочий процесс производства продукции. Всё оборудование, которое применяется на предприятиях, как правило подразделяют на: основное – выполняющее заданный технологический процесс производства, вспомогательное – обеспечивающее нормальную работу основного оборудования. Таким образом, технологическое оборудование играет важную роль в перерабатывающей промышленности, т.к. благодаря развитию технологий улучшается качество и производительность производственного процесса, а также минимизируется работа человека. [1] Технический процесс переработки неразрывно связан с постоянным технологическим обслуживанием и ремонтом оборудования для его более продуктивной и безотказной работы. Одним из основных вопросов ремонтного производства является восстановление изношенных деталей. Восстановление деталей при ремонте машин и оборудования целесообразно на большинстве ремонтных предприятиях. При этом важным условием является их восстановление до уровня новых при относительно невысокой себестоимости. Это условие является обуславливающим целесообразность процесса восстановления. [2] Целью курсового проекта является ознакомление с: • основами технологии эксплуатации и ремонта оборудования для переработки продукции сельскохозяйственного производства; • основами технологии восстановления изношенных деталей. [3]

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ОПИСАНИЕ РАБОТЫ ПРИВОДА КУТТЕРА По конструкции и принципу действия куттеры должны удовлетворять как общим, так и специальным требованиям, а также надежны и безопасны в эксплуатации, удобны и просты в обслуживании и ремонте. Все сменные части машины должны легко насаживаться на рабочий вал и надежно на нем закрепляться. Ножи куттера должны быть изготовлены из высококачественной пищевой нержавеющей стали. Качество куттерования во многом определяется остротой ножей, лезвия которых следует периодически затачивать. Если этого не делать, затупленные лезвия со временем начнут ухудшать качество фарша, уменьшать производительность машины и увеличивать процент отходов.

Назначение Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Куттеры используются при производстве полукопчёных, варёно-копченых, варёных, сырокопчёных, ливерных колбас, сарделек, сосисок, паштетов из рыбы, птицы и мяса. При куттеровании производится не только тонкое измельчение сырья, но и предварительное грубое измельчение крупнокускового сырья, а также смешивание сырья с различными компонентами. Куттеры используют на мясоперерабатывающих предприятиях малой, средней и большой мощности. Так же куттеры широко применяются в любых предприятиях общественного питания, начиная от заводских столовых и заканчивая кафе и ресторанами.

ОПИСАНИЕ ВОЗМОЖНЫХ СПОСОБОВ УСТРАНЕНИЯ ИЗНОСОВ ВАЛА

Изношен вал подшипникового узла привода куттера. Материал вала: сталь 50, HRCЭ - 45. Дефекты вала: Износ шеек Возможными способами восстановления износа вала являются: наплавка под слоем флюса, напекание металлических порошков, электроконтактная приварка ленты.

Наплавка под слоем флюса Наплавкой металла (Рисунок 3.1.) называют процесс, во время выполнения которого на поверхность заготовки при помощи сварочного оборудования наносится слой металла. Существует несколько видов наплавки металла, различаемых по своим техническим характеристикам: · по степени механизации процесса наплавка может быть ручной, механизированной, автоматизированной и автоматической; · по тому способу, которым металл в процессе наплавки защищается, выделяется наплавка под слоем флюса, наплавка под предварительно расплавленным покрытием электрода, которая, в свою очередь, может производиться в вакууме или в среде защитного газа. · по самому характеру процесса наплавка может быть непрерывной или прерывистой. Наплавка под слоем флюса представляет собой процесс, во время которого сварочная дуга между сварочным электродом и металлической деталью защищается с помощью слоя предварительно расплавленного флюса - толщина слоя при этом может колебаться от 20 до 40 миллиметров. Стоит отметить, что до расплавленного состояния флюс доводится при помощи той же сварочной дуги.

Рисунок 3.1. – Наплавка под слоем флюса

Такая защита необходима для того, чтобы оградить металл от воздействия окружающего воздуха, предотвращая, таким образом, возникновение окисления металла кислородом. Кроме того, слой флюса выполняет и еще одну задачу – он не позволяет расплавленному металлу разбрызгиваться и сохраняет тепло. Таким образом, флюс позволяет добиться экономии металла и повышает производительность труда сварщика. При проведении наплавки под слоем флюса, как правило, в качестве электрода выступает сварочная проволока, не имеющая покрытия. Диаметр проволоки выбирается в зависимости от задач, поставленных перед сварщиком, и может варьироваться от 1 до 6 миллиметров Производительность наплавки под флюсом одним электродом составляет 9 — 15 кг/ч, а лентой 5 — 30 кг/ч. Сварочные флюсы и электродные проволоки. Сварочным флюсом (ГОСТ 9087 — 81) называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва. К флюсам для автоматической и полуавтоматической сварки предъявляют ряд следующих требований: · обеспечение стабильности горения дуги в процессе сварки; · получение заданного химического состава наплавленного металла; · обеспечение требуемого формирования металла; · получение швов без трещин и с минимальным (допустимым) числом шлаковых включений и пористостью; · обеспечение легкой отделяемости шлаковой корки от поверхности наплавленного металла. В таблице 3.1 представлены режимы параметров тока на электроде при ручной дуговой сварке и сварке под слоем флюса. Таблица 3.1. – Сила и плотность тока на электроде при ручной дуговой сварке и сварке под слоем флюса

Решение этих задач связано с составом свариваемого материала и используемой электродной проволоки. Поэтому используемые для наплавки флюсы весьма разнообразны. Химический состав наплавленного металла формируется в результате расплавления основного и электродного материалов, а также зависит от степени защиты от воздуха. Степень защиты от воздуха определяется как образующимся в результате горения дуги шлаковым куполом над реакционной зоной, так и высотой слоя твердых частиц флюса над этой зоной. Высота слоя насыпаемого на место сварки флюса с определенным гранулометрическим составом частиц зависит от режимов сварки. Для наиболее распространенных флюсов, применяемых при сварке (наплавке) конструкционных малоуглеродистых и малолегированных сталей, которые широко используются в автомобильном производстве, рекомендации по количеству флюса, насыпаемого на место сварки, приведены в табл. 3.2.

Таблица 3.2. – Высота слоя флюса и грануляции частиц для сварки на различных режимах

Флюсы классифицируют по следующим основным признакам:

1. Назначению: флюсы общего назначения применяют для сварки и наплавки углеродистых и низколегированных сталей; флюсы специального назначения применяют для специальных способов сварки, таких как электрошлаковая сварка, сварка легированных сталей и т. д. 2. Способу изготовления: плавленые, т. е. получаемые сплавлением шихты в электрических или пламенных печах, и неплавленые — т. е. изготовленные без расплавления шихты. К неплавленым относятся флюсы, изготовленные измельчением и смешиванием отдельных компонентов, а также керамические флюсы, которые получают смешиванием порошкообразных шлакообразующих, легирующих, раскисляющих и других компонентов. 3. Химическому составу: оксидные флюсы, состоящие из окислов металлов и фтористых соединений, применяемые для сварки и наплавки углеродистых и низколегированных сталей; солевые флюсы, состоящие из фтористых и хлористых солей, применяемые для сварки активных металлов; солеоксидные флюсы, применяемые при сварке и наплавке высоколегированных сталей. 4. Химическому составу шлакообразующей части: кислые флюсы, содержащие кислые окислы SiO2 и TiO2; нейтральные флюсы, содержащие в основном фториды и хлориды; основные флюсы, содержащие окислы основного характера, такие как СаО, МgО и FеО. Плавленые флюсы различают по строению частиц: стекловидные, пемзовидные и кристаллические флюсы. По размеру частиц (зерен) флюсы делятся на: тонкозернистые (с зерном доО,8мм); мелкозернистые (0,1 — 1,6 мм); среднезернистые (0,25 — 3,0 мм) и крупнозернистые (0,35 — 5,0мм). Плавленые флюсы, в сравнении с керамическими, обладают более высокими технологическими свойствами (лучшая защита от воздуха, формирование наплавляемого сплава, отделимость шлаковой корки). Кроме того, плавленые флюсы более дешевые. Однако керамические флюсы позволяют в более широких пределах легировать наплавленный металл посредством элементов, входящих в флюс. Для механизированной наплавки наиболее широко используются плавленые флюсы. Плавленые флюсы различают по содержанию в них окислов различных элементов. По количеству окиси кремния флюсы разделяются на: высококремнистые (38 — 44% SiO2); низкокремнистые (до 0,5 SiO2); бескремнистые. По содержанию окиси марганца на: высокомарганцевые (более 30 % MnО); среднемарганцевые (15 — 30 % МnО); низкомарганцевые (менее 0,5 % МnО). Таблица 3.3. – Некоторые флюсы, применяемые при сварке углеродистых и малолегированных сталей

Высококремнистые плавленые флюсы предназначены в основном для сварки и наплавки деталей из углеродистых и низколегированных сталей (Таблица 3.4.). Наиболее широко в ремонтном производстве для восстановления деталей наплавкой используют высококремнистые марганцовистые флюсы ОСЦ-45, ОСЦ-45М, АН-348А и АН-348АМ. Чтобы уменьшить окисление металла в результате его реакций с флюсом, для сварки легированных сталей используют флюсы с ограниченной концентрацией окиси кремния и окиси марганца. Состав некоторых таких флюсов приведен в таблице 3.4. Более эффективным способом легирования через флюсы является введение в их состав свободных металлических составляющих. В этих случаях флюс представляет собой смесь металлических и неметаллических составляющих. Такие флюсы называют керамическими. Составы керамических флюсов могут быть весьма разнообразными, включающими различные окислы, карбонаты, галогениды, металлические порошки, различные сложные соединения и связующие. В качестве основного вида связующего обычно используют жидкое стекло. Таблица 3.4. – Состав флюса для сварки легированных сталей

Чаще применяют флюсы АНК -18 и АНК -19. Например, химический состав металла, наплавленного недорогой низкоуглеродистой электродной проволокой СЬ-08 под слоем флюса АНК-19 содержит: 0,49% С; 0,66% Мn; 0,34% Si; 3,15 % Сr. При этом твердость наплавленного металла лежит в пределах ИКС 45 — 49. Электродная проволока для сварки под флюсом выпускается по Государственному стандарту, который распространяется на горячекатаную и холоднокатаную проволоку из углеродистых, легированных и высоколегированных сталей. В ГОСТе указывается диаметр проволоки, химический состав, размеры мотков и другие данные. Примерный химический состав материала проволоки можно определить по буквам и цифрам, входящим в обозначение марки проволоки. Сварочная проволока имеет индекс "СЬ", а наплавочная "Нп". Цифры указывают среднее содержание углерода в сотых долях процента. Марку проволоки выбирают в соответствии с химическим составом свариваемой стали. Наплавочную проволоку разделяют на три группы: из углеродистой стал и типа Нп-30, Нп-40, Нп-80 и другие, всего 8 марок; из легированной стали, например, Нп-ЗОХ5, Нп-ЗОХГСА, всего 11 марок; из высоколегированной стали, например, Нп-4X13, Нп-45Х4ВЗФ, Нп-45Х2В8Т, всего 9 марок.

Для наплавки под слоем флюса используют также и порошковые проволоки марки ПП-ЗХ2В8, ПП-10ХВ14. Качество сварного соединения и наплавленной детали во многом определяется режимами наплавки, которые характеризуются размером сварочного тока, напряжением, родом тока и его полярностью, скоростью сварки, диаметром и скоростью подачи электродной проволоки: К дополнительным параметрам, режима относится вылет электрода, наклон электрода к наплавляемой поверхности, марка флюса. Параметры режима наплавки выбирают исходя из толщины слоя наплавляемого металла, размеров детали, требуемой формы наплавляемого валика. Режим сварки выбирают по экспериментальным таблицам или расчетом. В таблицах 3.5. и 3.6. приведены режимы наплавки плоских и цилиндрических деталей.

Таблица 3.5. – Режимы наплавки цилиндрических деталей под слоем флюса

Таблица 3.6 – Режимы наплавки под слоем флюса плоских поверхностей

Таблица 3.7. – Режимы наплавки порошковой проволокой

Для восстановления деталей наплавкой под слоем флюса наиболее широко используется специальная установка УД-209. Наплавка осуществляется методом винтового или прямолинейного наложения сварочных швов на восстанавливаемую поверхность детали.

Установка обеспечивает практически все виды наплавочных работ: · наплавку цилиндрических поверхностей по спирали с шагом наплавки от 2,8 до 12,6 мм; · наплавку деталей с колебаниями электрона на ширину наплавляемой поверхности (до 60 мм); · линейную наплавку; · наплавку конусных поверхностей. На установке возможна наплавка деталей диаметром от 25 до 360 мм и длиной от 100 до 800 мм. В качестве электродного материала используют проволоку сплошную и порошковую диаметром 1,2 — 3,2 мм.

Наплавка под слоем флюса

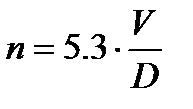

Наплавка:

где V- скорость вращения детали, 14 м/ч; D- диаметр детали, 39,7 мм.

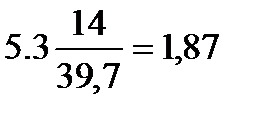

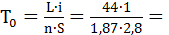

гдеL - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 1; S - продольная подача, 2,8 мм/оборот.

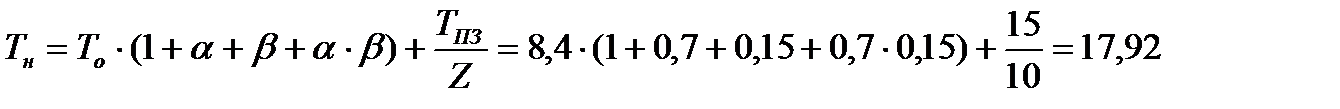

где α-доля вспомогательного времени, 0,7 минут; β-доля дополнительного времени, 0,15 минут; Тпз- подготовительно- заключительное время, 15 минут;

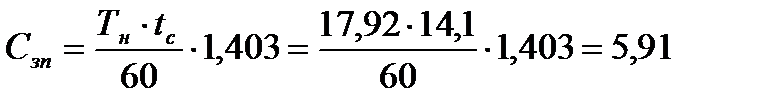

где tС – тарифная ставка соответствующего разряда работы, tc=14,1 руб./ч.

Черновая обработка:

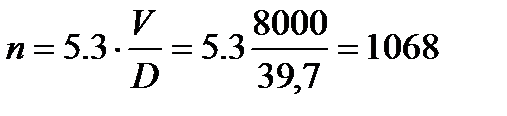

где V- скорость вращения детали, 8000 м/ч D- диаметр детали, 39,7 мм.

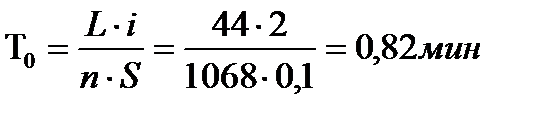

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 2; S - продольная подача, 0,1 мм/об.

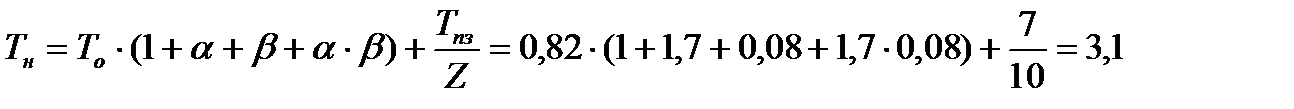

где α-доля вспомогательного времени, 1,7 минут; β-доля дополнительного времени, 0,08 минут; Тпз= 7 мин;

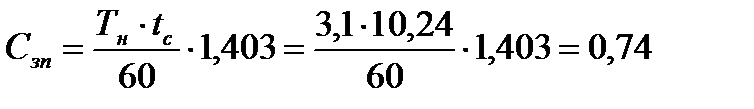

гдеtС – тарифная ставка соответствующего разряда работы, tc=10,24 руб./ч.

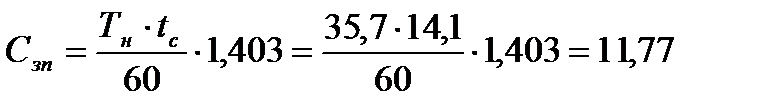

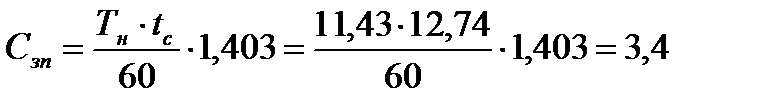

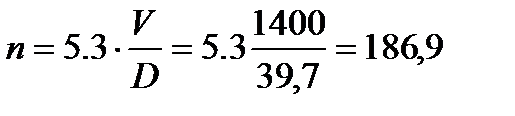

Окончательная обработка - шлифование:

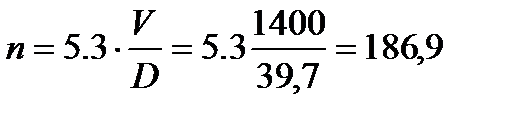

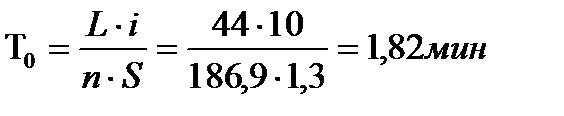

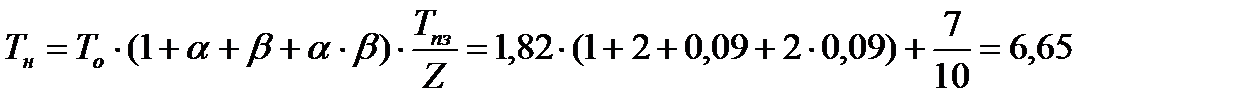

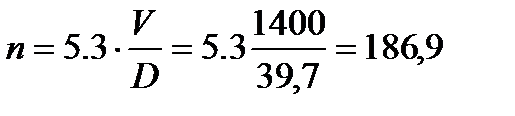

где V- скорость вращения детали, 1400 м/ч D- диаметр детали, 39,7 мм.

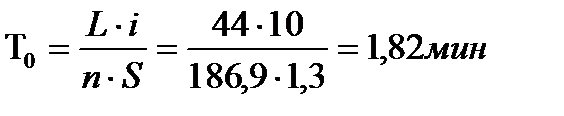

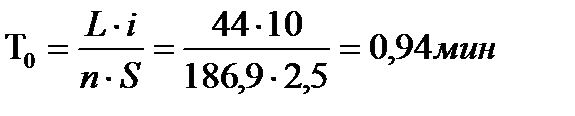

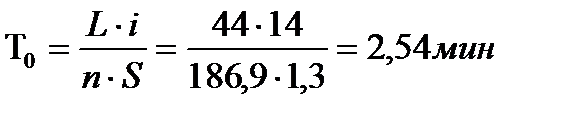

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 10; S - продольная подача, 1,3 мм/оборот.

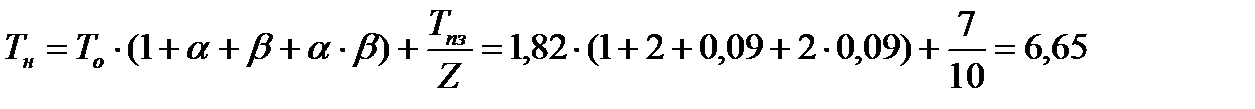

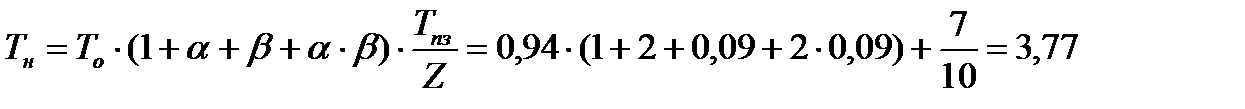

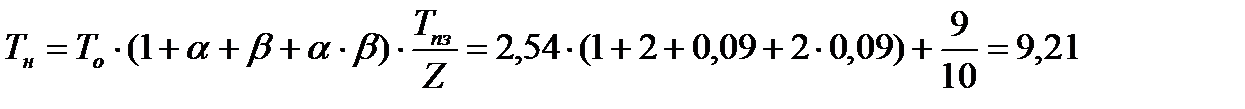

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

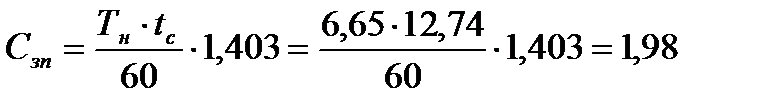

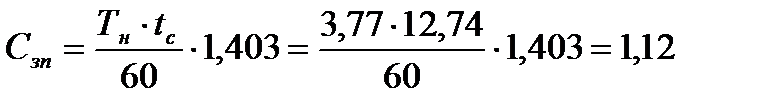

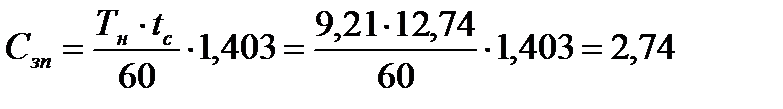

гдеtС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

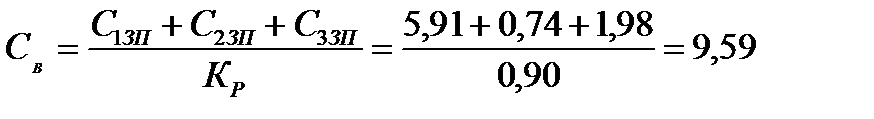

Суммарные затраты на восстановление детали, руб.:

b) для способа восстановления электроконтактной приварки ленты и электроконтактного напекания металлических порошков. П – 1 – 2 – 3 – 4 – 7 Н – 1 – 2 – 3 – 4 – 7 Ч – 1 – 2 – 3 – 4 – 7 О – 1 – 2 – 3 – 4 – 7

Где суммарные затраты на восстановление детали вычисляются по формуле:

5.2. Электроконтактное напекание металлических порошков:

Предварительная обработка - шлифование:

где V- скорость вращения детали, 1400 м/ч D- диаметр детали, 39,7 мм.

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 10; S - продольная подача, 2,5 мм/оборот.

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

гдеtС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Напекание:

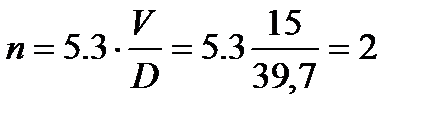

где V- скорость вращения детали, 15м/ч; D- диаметр детали, 39,7 мм.

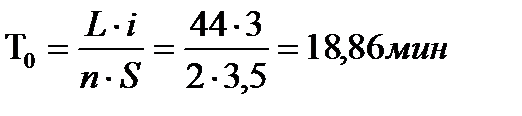

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 3; S - продольная подача, 3,5 мм/оборот.

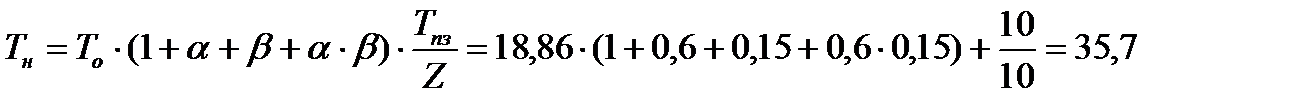

где α-доля вспомогательного времени, 0,6 минут; β-доля дополнительного времени, 0,15 минут; Тпз= 10 мин;

гдеtС – тарифная ставка соответствующего разряда работы, tc=14,1 руб./ч.

Окончательная обработка - шлифование:

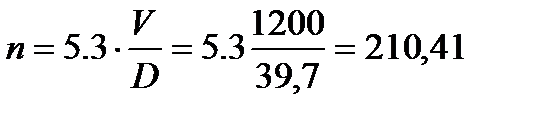

где V- скорость вращения детали, 1200 м/ч D- диаметр детали, 39,7 мм.

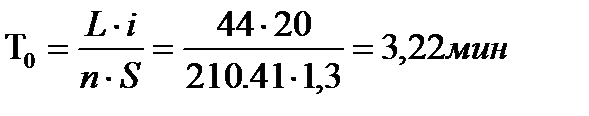

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 20; S - продольная подача, 1,3 мм/оборот.

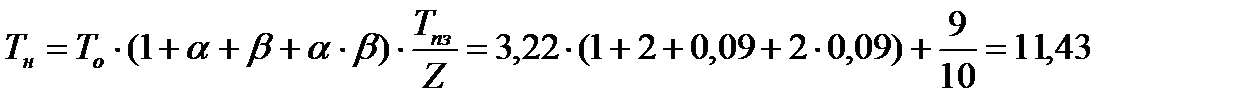

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 9 мин;

гдеtС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

Суммарные затраты на восстановление детали, руб.:

5.3. Электроконтактная приварка лент:

Предварительное шлифование:

где V- скорость вращения детали, 1400 м/ч D- диаметр детали, 39,7 мм.

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 10; S - продольная подача, 1,3 мм/оборот.

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 7 мин;

гдеtС – тарифная ставка соответствующего разряда работы, tc=11,32 руб./ч.

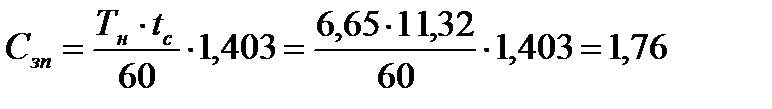

Приварка лент:

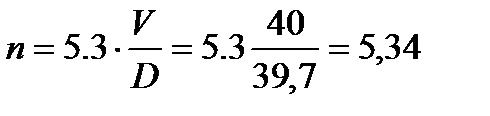

где V- скорость вращения детали,40м/ч; D- диаметр детали, 39,7 мм.

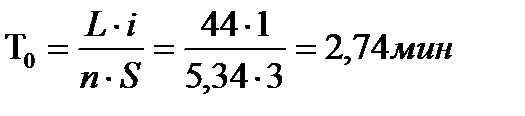

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 1; S - продольная подача, 3 мм/оборот.

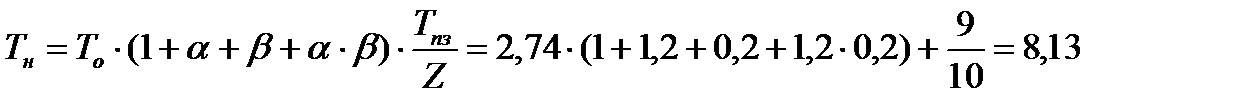

где α-доля вспомогательного времени, 1,2 минут; β-доля дополнительного времени, 0,2 минут; Тпз= 9 мин;

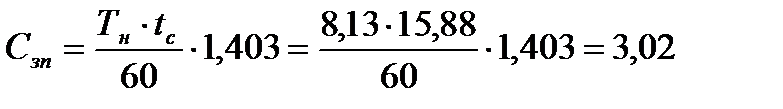

гдеtС – тарифная ставка соответствующего разряда работы, tc=15,88 руб./ч.

Окончательная обработка - шлифование:

где V- скорость вращения детали, 1400 м/ч D- диаметр детали, 39,7 мм.

где L - длина восстанавливаемой поверхности, 44 мм; i - число проходов, 14; S - продольная подача, 1,3 мм/оборот.

где α-доля вспомогательного времени, 2 минут; β-доля дополнительного времени, 0,09 минут; Тпз= 9 мин;

гдеtС – тарифная ставка соответствующего разряда работы, tc=12,74 руб./ч.

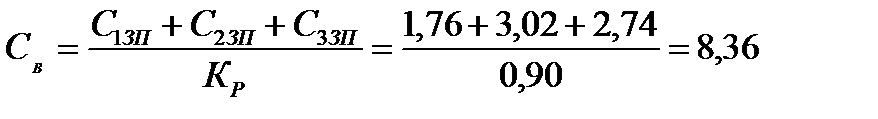

Суммарные затраты на восстановление детали, руб.:

Фамилия И.О. студента Элмурадов Ботир Рустам углы № группы 447 Исходные данные для расчета: диаметр детали, мм 39,7 длина поверхности, мм 22 износ поверхности детали, мм 0,3 содержание углерода, % 0,5 твердостьHRCэ, 45 количество деталей в партии, шт 10

Таблица 5.1 – Бланк для расчета затрат на восстановление детали

Следовательно, для восстановления детали электроконтактнымнапеканием металлических порошков необходимо потратить – 18,1 руб., для восстановления наплавкой под слоем флюса – 9,59 руб., для восстановления электроконтактной приваркой ленты – 8,36 руб. Сравнивая величины затрат по каждому способу восстановления выбираем способ восстановления, являющийся наиболее дешёвым, то есть восстановление электроконтактной приваркой ленты.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте были приняты рациональные схема разборки и технология восстановления изношенной поверхности вала в сопряжении с подшипниками. Принятая схема разборки приводит кратчайшую последовательность разделения деталей подшипникового узла привода куттера, при этом, используются самые простые инструменты, такие как, гаечный ключ, вороток, съёмник, шпилечный ключ. Рациональная технология восстановления поверхности вала под подшипники была продиктована производственными обстоятельствами выполнения ремонтных работ: на ремонтном участке имеются установки для наплавки под слоем флюса, напекания металлических порошков и электроконтактной приварки ленты. Рациональным, с экономической точки зрения, оказалось электроконтактная приварка ленты. Принятая ремонтная технология обеспечивает восстановление вала с применением минимального количества оборудования и технологической оснастки. Целесообразность применения электроконтактной приварки ленты была определена в курсовом проекте по величине заработной платы, а также по трудоёмкости использования. Из всех трёх видов ремонтных работ только у выбранной технологии трудоёмкость и заработная плата оптимальны. Исходя из принятых схемы разборки и технологии восстановления вала, была составлена технологическая документация в виде маршрутной карты (МК) и карты эскизов механической обработки.

ВВЕДЕНИЕ Все перерабатывающие предприятия нашей страны оснащены множеством различных машин и оборудования, которые осуществляют рабочий процесс производства продукции. Всё оборудование, которое применяется на предприятиях, как правило подразделяют на: основное – выполняющее заданный технологический процесс производства, вспомогательное – обеспечивающее нормальную работу основного оборудования. Таким образом, технологическое оборудование играет важную роль в перерабатывающей промышленности, т.к. благодаря развитию технологий улучшается качество и производительность производственного процесса, а также минимизируется работа человека. [1] Технический процесс переработки неразрывно связан с постоянным технологическим обслуживанием и ремонтом оборудования для его более продуктивной и безотказной работы. Одним из основных вопросов ремонтного производства является восстановление изношенных деталей. Восстановление деталей при ремонте машин и оборудования целесообразно на большинстве ремонтных предприятиях. При этом важным условием является их восстановление до уровня новых при относительно невысокой себестоимости. Это условие является обуславливающим целесообразность процесса восстановления. [2] Целью курсового проекта является ознакомление с: • основами технологии эксплуатации и ремонта оборудования для переработки продукции сельскохозяйственного производства; • основами технологии восстановления изношенных деталей. [3]

НАЗНАЧЕНИЕ, УСТРОЙСТВО И ОПИСАНИЕ РАБОТЫ ПРИВОДА КУТТЕРА По конструкции и принципу действия куттеры должны удовлетворять как общим, так и специальным требованиям, а также надежны и безопасны в эксплуатации, удобны и просты в обслуживании и ремонте. Все сменные части машины должны легко насаживаться на рабочий вал и надежно на нем закрепляться. Ножи куттера должны быть изготовлены из высококачественной пищевой нержавеющей стали. Качество куттерования во многом определяется остротой ножей, лезвия которых следует периодически затачивать. Если этого не делать, затупленные лезвия со временем начнут ухудшать качество фарша, уменьшать производительность машины и увеличивать процент отходов.

Назначение Куттеры предназначены для тонкого измельчения мясного мягкого сырья и превращения его в однородную гомогенную массу. Мясное сырье в куттерах измельчается при помощи быстровращающихся серповидных ножей, установленных на валу. Куттеры используются при производстве полукопчёных, варёно-копченых, варёных, сырокопчёных, ливерных колбас, сарделек, сосисок, паштетов из рыбы, птицы и мяса. При куттеровании производится не только тонкое измельчение сырья, но и предварительное грубое измельчение крупнокускового сырья, а также смешивание сырья с различными компонентами. Куттеры используют на мясоперерабатывающих предприятиях малой, средней и большой мощности. Так же куттеры широко применяются в любых предприятиях общественного питания, начиная от заводских столовых и заканчивая кафе и ресторанами.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 292; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.198.37 (0.012 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

40мм под подшипники качения. Величина износа 0,3мм на диаметр.

40мм под подшипники качения. Величина износа 0,3мм на диаметр.

=

=  об/мин

об/мин 8,4 мин

8,4 мин мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. об/мин

об/мин

мин

мин руб.

руб. руб.

руб.