Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение, конструкция, принцип действия топливной системы дизеля.Содержание книги

Поиск на нашем сайте

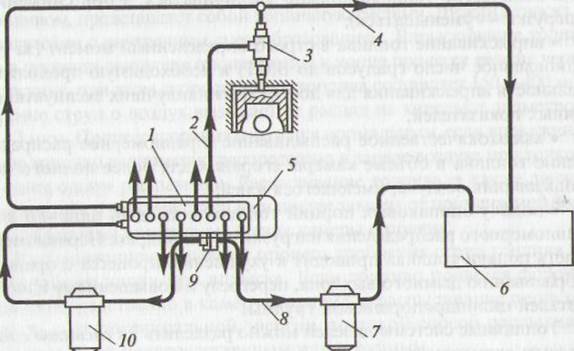

Топливная система в дизелях служит для подачи определённого количества топлива в определённый момент времени с целью образования горючей смеси, хранения запасов топлива, очистки его от посторонних примесей и воды. Совокупность устройств, предназначенных для питания дизеля топливом, представляет собой топливную систему. Дизели относят к двигателям с внутренним смесеобразованием. Впрыскивание топлива в цилиндр двигателя производится в конце процесса сжатия через форсунку, при этом скорость струи топлива составляет 150-400 м/с. Трение струи о воздух вызывает её распад на капельки диаметром 2-3мкм. Процесс сгорания считается нормальным, если впрыскиваемое топливо равномерно распределено в заряде воздуха при тонком и однородном распылении. Распыливание топлива, а также движение воздуха и рабочей смеси в цилиндре зависят от применяемой топливоподающей аппаратуры и типа камеры сгорания. Распыливанием называют процесс дробления струи топлива на мельчайшие капли при впрыске. Если топливо подаётся форсункой непосредственно в камеру сгорания, а распыливание происходит за чсёт потенциальной энергии, то такой способ распыливания называют непосредственным или струйным. Качество распыливания топлива определяется тонкостью, однородностью, дальнобойностью и углом конуса струи. Чем выше давление впрыска, тем меньше диаметр сопловых отверстий и больше противодавление сжатого воздуха в цилиндре, меньше размеры капель и лучше равномерность распыливания и процесс сгорания топлива. Тонкость распыливания оценивается средним диаметром капель. Длина топливного факела возрастает с повышением давления впрыска и уменьшением противодавления в цилиндре, а также с увеличением размеров сопловых отверстий (если давление впрыска остаётся неизменным). Распределение топлива в объёме камеры сгорания обеспечивается взаимным согласованием формы и размеров факела топлива, камеры сгорания и, кроме того, организацией принудительного движения воздушного заряда внутри цилиндра (в том числе путём наддува). Топливная система – это одна из основных частей дизеля, от качества работы которой зависят показатели его рабочего процесса и эксплуатационные характеристики. Система, состоящая из топливного бака и насоса высокого давления, регулятора частоты вращения, форсунок, топливных фильтров грубой и тонкой очистки, топливоподкачивающего насоса и топливопроводов высокого и низкого давления, должна обеспечивать: * впрыскивание топлива в камеру сгорания в требуемой последовательности и в количестве, соответствующем нагрузке дизеля (при возрастании нагрузки дизеля без изменения частоты вращения количество топлива должно увеличиваться, а при снижении нагрузки – уменьшаться); * впрыскивание топлива в строго определённый момент (за установленное число градусов до ВМТ) и необходимую продолжительность впрыскивания для достижения наилучших эксплуатационных показателей; * высококачественное распыливание и равномерное распределение топлива в объёме камеры сгорания для более полного использования воздуха, имеющегося в ней; * подачу одинаковых порций топлива в каждый цилиндр для равномерного распределения нагрузки по цилиндрам. Неравномерность подачи топлива приводит к ухудшению процесса сгорания, образованию дымового выхлопа, перегреву и повышенному износу деталей цилиндропоршневой группы. Топливные системы дизелей можно разделить на системы с насосным впрыском и аккумуляторные. В первых системах впрыск топлива в цилиндры через форсунки производится под давлением, создаваемым насосами высокого давления и определённые моменты рабочего цикла. Во вторых системах насосы высокого давления подают топливо в аккумуляторы, в которых поддерживается постоянное высокое давление, а впрыск топлива в цилиндры двигателя через форсунки осуществляется периодически. Топливо из бака 6 засасывается топливоподкачивающим насосом 9 через фильтр грубой очистки 7 и трубопровод 8 и подаётся через фильтр тонкой очистки 10 к насосу 1 высокого давления. Затем топливо под высоким давлением нагнетается по топливопроводу 2 к форсунке 3 и через неё впрыскивается в камеру сгорания одного из цилиндров. Количество топлива в соответствии с режимом работы дизеля дозируется насосом 1, а цикловая подача устанавливается регулятором 5 в зависимости от натяжения его пружины и внешней нагрузки двигателя. Лишнее топливо сливается по топливопроводу 4 в топливный бак 6 или в один из фильтров. Топливо, поступающее к насосу высокого давления, не должно содержать воздуха, который может проникнуть через неплотности трубопроводов. Поэтому в топливной схеме топливной системы предусмотрена постоянная циркуляция топлива из бака через фильтры грубой и тонкой очистки, впускную камеру топливного насоса, клапан и снова в бак. Топливо увлекает за собой воздух в бак, в котором он может отделиться. Кроме того, в некоторых местах топливной системы устанавливают пробки или игольчатые клапаны для выпуска воздуха перед пуском двигателя или при первичном заполнении системы топливом.

Топливные баки изготавливают из листовой стали, оборудуют заливной горловиной с сетчатым фильтром, указателем уровня топлива, мерным стеклом, воздухоспускной трубкой. Топливоподкачивающие насосы. Топливоподкачивающий насос низкого давления служит для подкачивания топлива в топливный насос высокого давления дизеля с целью более полного наполнения надплунжерного пространства. Производительность топливоподкачивающего насоса должна не менее чем 3-3,5 раза превосходить суммарную максимальную производительность топливного насоса высокого давления. Обычно она превышает потребную производительность в 10-25 раз, что позволяет сохранять необходимую подачу топлива даже тогда, когда сопротивление фильтров тонкой очистки значительно возрастает в результате их загрязнения. Топливоподкачивающие насосы разделяют на поршневые, коловратные (ротационные) и шестеренчатые. Поршневые топливоподкачивающие насосы монтируют непосредственно на двигателе или на корпусе насоса высокого давления. Привод насоса осуществляется от кулачка одной из насосных секций или от специального эксцентрика.

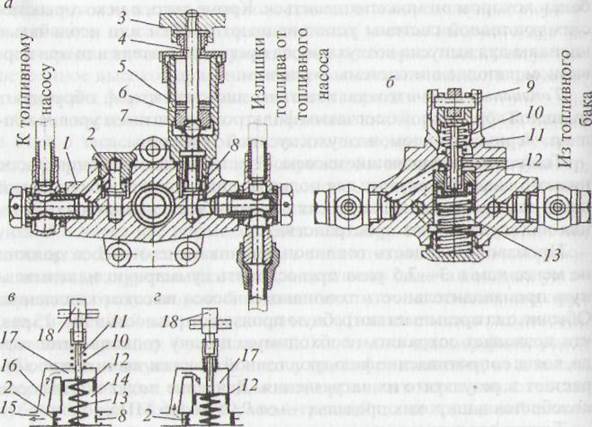

Поршневой топливоподкачивающий насос: А и Б – конструкция насоса; В и Г- схемы работы насоса; 1-корпус насоса; 2- нагнетательный клапан; 3-головка ручного привода насоса; 4- шток; 5- поршневой насос с ручным приводом; 6- поршень насоса с ручным приводом; 7- шарик; 8- впускной клапан; 9 - толкатель с роликом; 10- пружина толкателя; 11-шток толкателя; 12- поршень топливоподкачивающего насоса; 13 - пружина поршня; 14- полость под поршнем; 15- трубопровод; 16-канал; 17-полость над поршнем; 18-кулачок. При движении поршня 12 под действием пружины 13 вверх топливо через впускной клапан 8 поступает в полость 14 под поршнем. Одновременно топливо из полости 17 вытесняется через клапан 16 в трубопровод 15. При этом нагнетательный клапан 2 закрыт. При перемещении поршня 12 под действием кулачка 18 вниз топливо вытесняется из полости 14 через нагнетательный клапан 2 в нагнетательный трубопровод и полость 17 над поршнем насоса. На корпусе топливоподкачивающего насоса смонтирован поршневой насос 5 с ручным приводом для заполнения системы топливом перед пуском дизеля. Топливоподкачивающий насос при любом режиме работы дизеля должен подавать значительно большее количество топлива, чем необходимо. Для этого подбирают ход и диаметр поршня насоса. Если бы ход поршня насоса оставался всё время постоянным, то давление в нагнетательной магистрали (линии) сильно возросло бы, что привело бы к разрыву топливопровода или другой поломке. Чтобы этого не случилось, ход поршня насоса должен уменьшаться или увеличиваться в зависимости от расхода топлива дизелем. Как только давление в нагнетательной линии и под поршнем начинает возрастать, пружина уже не может преодолевать возросшего давления и ход поршня уменьшится, а следовательно, снижается подача топлива насосом. Если двигатель начнёт расходовать большее количество топлива, давление в нагнетательной линии и под поршнем уменьшится и под действием пружины ход поршня возрастёт до необходимого размера. При максимальной подаче топлива поршень опустится вниз, и стержень толкателя при вращении кулачка будет беспрерывно касаться донышка поршня. Следовательно, подача топлива к насосу высокого давления автоматически регулируется подкачивающим насосом в зависимости от количества топлива, расходуемого насосом высокого давления. Давление нагнетаемого топлива определяется натяжением пружины поршня. Чем сильнее натяжение пружины, тем выше давление топлива, подаваемого к насосу.

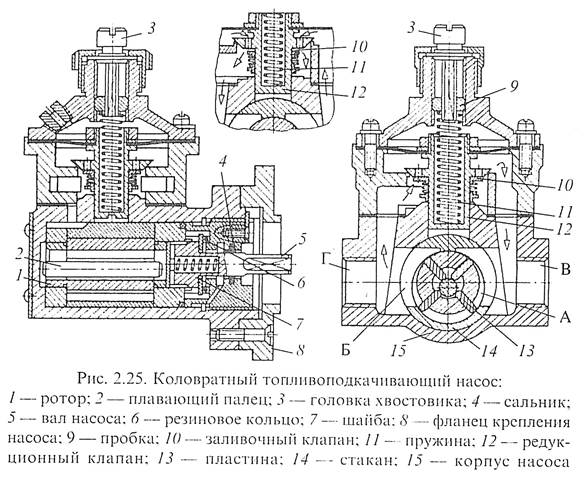

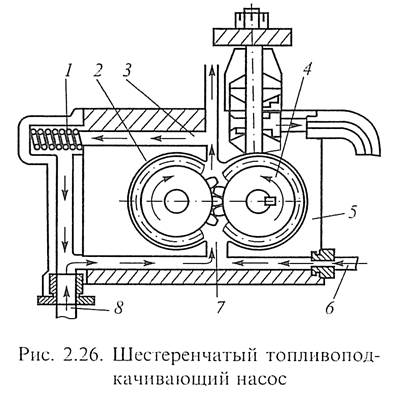

Коловратный топливоподкачивающий насос. При вращении ротора вследствие его эксцентричного расположения объёмы камер, образующихся между соседними пластинами 13, будут изменяться. При вращении ротора против часовой стрелки объём камеры А увеличивается, и во всасывающей полости насоса создаётся разряжение. Топливо по каналу В поступает в полость всасывания и затем переносится между пластинами в полость нагнетания. Одновременно объём камеры Б уменьшается и топливо из неё по каналу Г поступает в топливопровод и далее в топливный фильтр. В корпусе насоса размещены редукционный клапан 12 с пружиной 11 и заливочный клапан. 10. При избыточной подаче топлива и повышении давления в полости нагнетания выше установленного (0,05-0,07 МПа) редукционный клапан перепускает часть топлива в полость всасывания. При Шестерёнчатый топливоподкачивающий насос.(рис 2.26) В корпусе 5 ведущем валике жёстко насажена ведущая шестерня 4, которая находится в зацеплении с ведомой шестернёй 2, свободно сидящей на оси. Зазор между зубьями ведущей и ведомой шестерён и внутренней стенкой корпуса делают очень малым. Топливо подводится к насосу по трубке 8 и затем по всасывающему каналу 7 направляется к шестерням. При вращении шестерен топливо, находящееся в полостях, образованных впадинами шестерен и внутренней стенкой корпуса, увлекается зубьями и переносится из всасывающего пространства в нагнетательное. Здесь оно выдавливается зубьями шестерен и направляется по нагнетательному каналу 3 в магистраль. В корпусе насоса имеется перепускной клапан 1 с пружиной, подобранной таким образом, что перепуск топлива через клапан начинается при строго определённом давлении (в зависимости от конструкции топливоподающей системы дизеля). Топливо, пропущенное через клапан, по каналу снова поступает к ведущей и ведомой шестерням. При работе дизеля небольшая часть топлива прорывается через зазор между иглой и распылителем форсунки. Это топливо по трубке 6 отводится от форсунок во всасывающую

полость топливоподкачивающего насоса.

Перепускной клапан с пружиной, 2-ведомая шестерня, 3-накнетательный канал,4-ведущая шестерня, 5-корпус, 6-трубка, 7-всасывающий канал, 8-трубка. Топливные фильтры. Для фильтрации топлива служат фильтры грубой и тонкой очистки и предохранительные фильтры высокого давления. Фильтрация дизельного топлива является чрезвычайно важным средством обеспечения нормальной и бесперебойной работы дизелей, так как срок службы топливной аппаратуры до ремонта во многом зависит от чистоты топлива. Наличие в топливе абразивных механических примесей приводит к повышенному износу сопряжённых прецизионных пар (плунжера и гильзы, распылителя и иглы форсунки, седла и пояска нагнетательного клапана), а также других деталей топливной аппаратуры. Преждевременный износ этих деталей значительно увеличивает эксплуатационные расходы и снижают экономичность дизеля в результате повышения неравномерности подачи топлива. Кроме выше перечисленного происходит также заедание плунжеров и зависание игл распылителей и нагнетательных клапанов. Хорошая фильтрация дизельного топлива увеличивает срок службы дорогостоящих деталей топливных насосов и форсунок в 5-7 раз. Для очистки топлива в системе топливоподачи устанавливают топливные фильтры, причём на некоторых дизелях ставят два и более последовательно работающих фильтра, обладающих различными степенями очистки. По степени очистки различают фильтры грубой и тонкой очистки. Первые задерживают частицы размером более 0,06мм, а вторые – менее указанного. Топливные фильтры не должны впитывать в себя и пропускать воду. Они должны оказывать минимальное сопротивление при прохождении через них топлива, иметь возможно больший срок службы, быть простыми и дешевыми. В настоящее время в зависимости от максимального расхода топлива установлен типоразмерный ряд фильтров грубой очистки топлива. Все фильтры, применяемые для дизелей, состоят из двух основных частей: корпуса и закреплённого в нём фильтрующего элемента, который состоит из фильтрующей перегородки и каркаса. В нижней части корпуса обычно предусмотрено пространство для сбора грязи и воды. В последнее время для двигателей внутреннего сгорания начинают применять фильтры самых разнообразных конструкций, при этом широко используют новые фильтрующие материалы. Различают следующие топливные фильтры: металлические (пластинчато-щелевые, ленточно-щелевые, сетчатые), шерстяные (наборные), из искусственного волокна, из нетканой ткани (наборные, гофрированные, в виде фильтрационных чехлов и др.) и бумажные.

Фильтры грубой очистки топлива разделяют на пластинчато-щелевые, ленточно-щелевые и сетчатые. В пластинчато-щелевых фильтрах фильтрующие элементы представляют собой пакеты штампованных металлических или пластмассовых пластин, между которыми имеются щели размером 0,05-0,14мм. В ленточно-щелевых фильтрах фильтрующим элементом служит профилированная лента или намотанная на каркас проволока с выступами, между витками которой предусмотрены щели размером 0,04 - 0,10мм, зависящие от высоты выступов, а в сетчатых фильтрах – сетка или ткань, натянутая на каркас, с размером ячеек по высоте и ширине 0,12мм. Для удобства очистки фильтров применяют спаренные фильтры с трёхходовыми кранами, позволяющими выключать один из фильтров для его очистки без остановки двигателя.

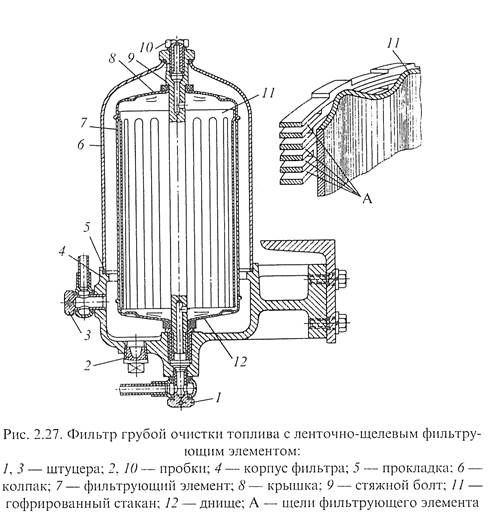

Фильтр грубой очистки с ленточно-щелевым фильтрующим элементом.

Топливо, поступающее через штуцер 3 в корпус фильтра, проходит через щели А фильтрующего элемента 7 во впадины гофрированного стакана 11 и попадает во внутреннюю полость фильтрующего элемента. Отфильтрованное топливо по каналу в стяжном болте 9 через штуцер 1 поступает к топливоподкачивающему насосу. Пластинчато-щелевыефильтры, применяются в дизелях, по устройству и принципу действия аналогичным фильтрам-отстойникам. Сетчатые фильтрующие элементы представляют собой многослойные латунные сетки, натянутые на каркас. В фильтрах тонкой очистки топлива в качестве фильтрующего материала применяют фетр, войлок, пряжу, искусственную минеральную шерсть, фильтромиткаль, бумагу, металлокерамику и др. В унифицированных односекционных фильтрах тонкой очистки топлива дизелей применяют фильтрующие элементы из некаландрированной или гидрофобной бумаги; в двухсекционных – из фильтроткани.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.177.204 (0.011 с.) |