Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Для всех 3х не нужно, все расчетыСтр 1 из 4Следующая ⇒

Практическая работа № 4. Тема: Проектирование промышленных цехов. Расчет оборудования механического участка.

Цель: научится рассчитывать количество оборудования и рабочих мест по количеству выпускаемой продукции.

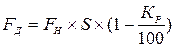

Ход работы (в исходных данных СЧИТАТЬ ТОЛЬКО ДЛЯ ДЕТАЛИ 1!!! Для всех 3х не нужно, все расчеты ТОЛЬКО для первой детали) Определим программу запуска для каждой детали Nз, шт где NВ - программа выпуска деталей (дано в задании); КП - % увеличения годовой программы выпуска. Коэффициент увеличения годовой программы, должен учитывать: - поставки по кооперации до 20%; - количество деталей, используемых в качестве запасных частей к выпускаемым машинам до 30%. (принимаем на выбор!)

Рассчитаем такт запуска rз, шт (для каждой детали) где FД – действительный фонд времени работы оборудования, ч Где Fн – номинальный фонд времени, принимаемый по данным производственного календаря на плановый год, Fн = 2016 ч.; S – число смен (2 смены); КР - потери времени на плановый ремонт оборудования. Усредненная величина потери времени на плановый ремонт оборудования КР =5%. Тип производства количественно оценивается двумя показателями: средним показателем массовости m и коэффициентом закрепления операций Кзона стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы производства, то необходимо его определить по среднему показателю массовости. Выполним расчет показателя массовости где t шт - штучное время обработки i-ой детали на j -ой операции, мин. (смотреть по Таблице - Технологические процессы механической обработки деталей); mi - число операций в технологическом процессе обработки i -ой детали, шт. (ИСХОДЯ ИЗ СВОЕГО ВАРИАНТА СЧИТАЕМ ПО Таблице - Технологические процессы механической обработки деталей); гз - такт запуска i-й детали, мин. (10 минут); kb - средний коэффициент выполнения нормы времени, принятый в подразделении, kb =1.1 Выполним расчет коэффициента закрепления операций Кзо =γ mi/S (γ выбираем по таблице 1) Где S - количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска деталей (равно количеству операций!!).

Определение типа производства по рассчитанным показателям γ m и Кзо производится с помощью таблицы 1. Таблица 1 Количественная оценка показателей γ m и Кзо.

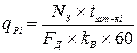

Определим количество деталей в партии для одновременного запуска n, шт где а – число дней, на которое необходимо иметь запас деталей, а = 10; F– число рабочих дней в году, F = 252. В условиях серийного производства для предметно-замкнутых участков расчет количества оборудования ведется по каждой группе станков. Количество оборудования qР, шт Где kВ = 1,2 – средний коэффициент выполнения норм.

Определяем коэффициент загрузки оборудования на каждой операции kЗi, % где qПрi – принятое число единиц оборудования на операции. Принятое количество оборудования - это округленное расчетное значение, причем всегда в большую сторону. Коэффициент загрузки оборудования определяется как отношение расчетного числа станков к принятому числу станков. Не рекомендуется коэффициент загрузки оборудования превышать 0,85 (принимаете q Пр i = 0.8). Определяем средний коэффициент загрузки оборудования kЗср

где

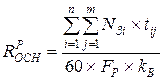

(количество станков равно количеству операций!!) Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест и нормы управляемости для мастера участка. Списочная численность производственных рабочих на участке при серийном производстве

где FP – полезный фонд работы оборудования, FP=1865 ч; NЗ – годовая программа запуска деталей; tшт – штучно-калькуляционное время по операциям; kВ – средний коэффициент выполнения норм, kВ=1,2. Поскольку расчетное значение основных производственных рабочих не равно единице (1 человеку) необходимо принять число производственных рабочих для каждой операции технологического процесса.

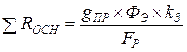

Общая численность основных рабочих на участке где ФЭ – эффективный годовой фонд времени работы оборудования, ФЭ=4060 ч; kЗ – коэффициент загрузки оборудования, kЗ=0,85; gПР – количество рабочих принятых по операциям (равно количеству операций!!). Норма управляемости (Synp), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в таблице 3. Таблица 3 Норма управляемости для мастера производственного участка Sупр

Определим расчетное число рабочих мест в подразделении S=γ tшт-к N з/ Fд k b Определим число участков n n=S/Syпр где S-число рабочих мест в цехе, шт (число рабочих мест умножить на 3!!). Исходные данные для выполнения практических занятий Таблица - Производственная программа механического цеха

Таблица Технологические процессы механической обработки деталей

ВАРИАНТ 1 1. Понятие о производственном процессе 2. Общая характеристика инновационных процессов 3. Содержание работ проектирования технологических процессов ВАРИАНТ 2 1. Научные принципы организации процессов производства 2. Техническое развитие предприятия 3. Виды технологических документов ВАРИАНТ 3 1. Организация производственных процессов в пространстве 2. Организационный прогресс на предприятии 3. Основные документы АСТПП

ВАРИАНТ 4 1. Направления: совершенствования производственных структур 2. Оценка эффективности инноваций 3. Общие положения по разработке технологического процесса механической обработки детали ВАРИАНТ 5 1. Организация производственных процессов во времени 2. Методы и объем разработки технологических процессов 3. Последовательность разработки технологического процесса механической обработки деталей ВАРИАНТ 6 1. Понятие инфраструктуры предприятия, ее виды и значение 2. Этапы разработки технологических процессов. 3. Основные стадии проектирования промышленного предприятия.

ВАРИАНТ 7 1. Система технического обслуживания 2. Групповой метод 3. Структура завода с полным производственным циклом

ВАРИАНТ 8 1. Грузооборот 2. Общая постановка задачи 3. Классификация механических цехов

ВАРИАНТ 9 1. Складское хозяйство

2. Функции и проблемы технологической подготовки производства 3. Технологическая схема машиностроительного производства

ВАРИАНТ 10 1. Капитальное строительство 2. Классификация технологических процессов 3. Основные этапы разработки проекта механического цеха

ВАРИАНТ 11 4. Понятие о производственном процессе 5. Общая характеристика инновационных процессов 6. Содержание работ проектирования технологических процессов ВАРИАНТ 12 1. Научные принципы организации процессов производства 2. Техническое развитие предприятия 3. Виды технологических документов ВАРИАНТ 13 4. Организация производственных процессов в пространстве 5. Организационный прогресс на предприятии 6. Основные документы АСТПП

ВАРИАНТ 14 4. Направления: совершенствования производственных структур 5. Оценка эффективности инноваций 6. Общие положения по разработке технологического процесса механической обработки детали ВАРИАНТ 15 4. Организация производственных процессов во времени 5. Методы и объем разработки технологических процессов 6. Последовательность разработки технологического процесса механической обработки деталей ВАРИАНТ 16 4. Понятие инфраструктуры предприятия, ее виды и значение 5. Этапы разработки технологических процессов. 6. Основные стадии проектирования промышленного предприятия.

ВАРИАНТ 17 4. Система технического обслуживания 5. Групповой метод 6. Структура завода с полным производственным циклом

ВАРИАНТ 18 4. Грузооборот 5. Общая постановка задачи 6. Классификация механических цехов

ВАРИАНТ 19 4. Складское хозяйство 5. Функции и проблемы технологической подготовки производства 6. Технологическая схема машиностроительного производства

ВАРИАНТ 20 4. Капитальное строительство 5. Классификация технологических процессов 6. Основные этапы разработки проекта механического цеха

ЛЕКЦИИ На проработку Практическая работа № 4. Тема: Проектирование промышленных цехов. Расчет оборудования механического участка.

Цель: научится рассчитывать количество оборудования и рабочих мест по количеству выпускаемой продукции.

Ход работы (в исходных данных СЧИТАТЬ ТОЛЬКО ДЛЯ ДЕТАЛИ 1!!! Для всех 3х не нужно, все расчеты ТОЛЬКО для первой детали) Определим программу запуска для каждой детали Nз, шт где NВ - программа выпуска деталей (дано в задании); КП - % увеличения годовой программы выпуска. Коэффициент увеличения годовой программы, должен учитывать: - поставки по кооперации до 20%; - количество деталей, используемых в качестве запасных частей к выпускаемым машинам до 30%. (принимаем на выбор!)

Рассчитаем такт запуска rз, шт (для каждой детали) где FД – действительный фонд времени работы оборудования, ч Где Fн – номинальный фонд времени, принимаемый по данным производственного календаря на плановый год, Fн = 2016 ч.;

S – число смен (2 смены); КР - потери времени на плановый ремонт оборудования. Усредненная величина потери времени на плановый ремонт оборудования КР =5%. Тип производства количественно оценивается двумя показателями: средним показателем массовости m и коэффициентом закрепления операций Кзона стадии проектирования наиболее обоснованным является использование показателя массовости. Следовательно, если при расчете этих показателей получится разные типы производства, то необходимо его определить по среднему показателю массовости. Выполним расчет показателя массовости где t шт - штучное время обработки i-ой детали на j -ой операции, мин. (смотреть по Таблице - Технологические процессы механической обработки деталей); mi - число операций в технологическом процессе обработки i -ой детали, шт. (ИСХОДЯ ИЗ СВОЕГО ВАРИАНТА СЧИТАЕМ ПО Таблице - Технологические процессы механической обработки деталей); гз - такт запуска i-й детали, мин. (10 минут); kb - средний коэффициент выполнения нормы времени, принятый в подразделении, kb =1.1 Выполним расчет коэффициента закрепления операций Кзо =γ mi/S (γ выбираем по таблице 1) Где S - количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска деталей (равно количеству операций!!). Определение типа производства по рассчитанным показателям γ m и Кзо производится с помощью таблицы 1. Таблица 1 Количественная оценка показателей γ m и Кзо.

Определим количество деталей в партии для одновременного запуска n, шт где а – число дней, на которое необходимо иметь запас деталей, а = 10; F– число рабочих дней в году, F = 252. В условиях серийного производства для предметно-замкнутых участков расчет количества оборудования ведется по каждой группе станков. Количество оборудования qР, шт Где kВ = 1,2 – средний коэффициент выполнения норм.

Определяем коэффициент загрузки оборудования на каждой операции kЗi, % где qПрi – принятое число единиц оборудования на операции. Принятое количество оборудования - это округленное расчетное значение, причем всегда в большую сторону. Коэффициент загрузки оборудования определяется как отношение расчетного числа станков к принятому числу станков. Не рекомендуется коэффициент загрузки оборудования превышать 0,85 (принимаете q Пр i = 0.8). Определяем средний коэффициент загрузки оборудования kЗср

где

(количество станков равно количеству операций!!) Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест и нормы управляемости для мастера участка. Списочная численность производственных рабочих на участке при серийном производстве

где FP – полезный фонд работы оборудования, FP=1865 ч; NЗ – годовая программа запуска деталей; tшт – штучно-калькуляционное время по операциям; kВ – средний коэффициент выполнения норм, kВ=1,2. Поскольку расчетное значение основных производственных рабочих не равно единице (1 человеку) необходимо принять число производственных рабочих для каждой операции технологического процесса. Общая численность основных рабочих на участке где ФЭ – эффективный годовой фонд времени работы оборудования, ФЭ=4060 ч; kЗ – коэффициент загрузки оборудования, kЗ=0,85; gПР – количество рабочих принятых по операциям (равно количеству операций!!). Норма управляемости (Synp), в свою очередь, зависит от уровня управления и типа производства. В нашем случае речь идет о производственном (нижнем) уровне управления, нормы управляемости для которого приведены в таблице 3. Таблица 3 Норма управляемости для мастера производственного участка Sупр

Определим расчетное число рабочих мест в подразделении S=γ tшт-к N з/ Fд k b Определим число участков n n=S/Syпр где S-число рабочих мест в цехе, шт (число рабочих мест умножить на 3!!). Исходные данные для выполнения практических занятий Таблица - Производственная программа механического цеха

Таблица Технологические процессы механической обработки деталей

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 119; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.85.33 (0.351 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

, ,

, ,

,

,

, ,

,

,

, ,

, - сумма расчетных единиц станков;

- сумма расчетных единиц станков; - сумма принятых единиц станков.

- сумма принятых единиц станков. , чел

, чел ,

, , чел

, чел ,

,