Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерение диаметра отпечатка и определение твердостиСодержание книги Поиск на нашем сайте

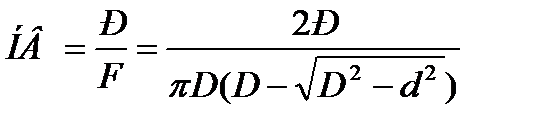

1. С помощью лупы (цена деления лупы 0,05 мм) измерить диаметр отпечатка в двух взаимно перпендикулярных направлениях. Значение диаметра отпечатка принимается как среднее арифметическое из двух указанных измерений. Разница измерений не должна превышать 2%. 2. Провести расчет твердости по формуле

а также определить число твердости по таблице ГОСТ 9012-59. 3. Условия измерения твердости и результаты испытаний занести в протокол № 1 (табл. 3.2). Таблица 3.2 Протокол № 1 испытания твердости по Бринеллю

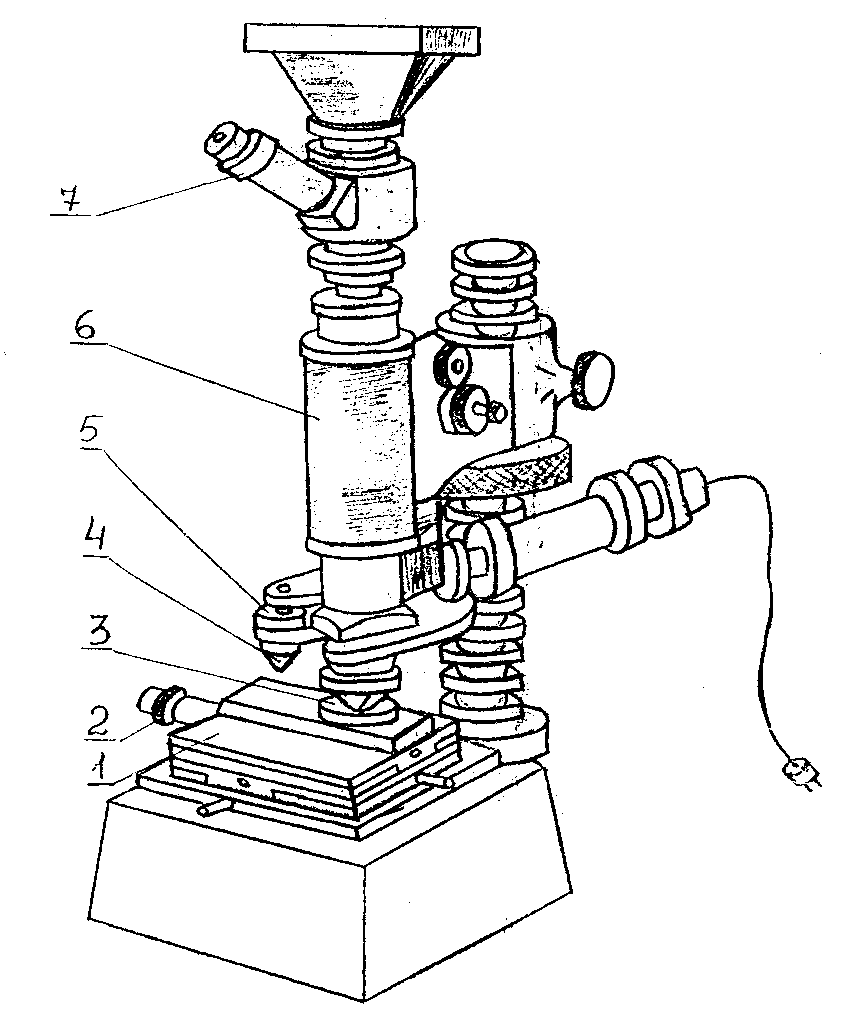

Б) Измерение микротвердости на приборе ПМТ-3 Прибор ПМТ-3 (рис. 3.2.) состоит из тубуса 6, перемещающегося по вертикали, в котором закреплен центрируемый объектив 3, предметного столика 1, верхняя часть которого перемещается в двух взаимно перпендикулярных направлениях, а при ослаблении затяжки стопорного винта поворачивается вокруг своей центральной оси на 180о (от одного упора до другого). Прибор имеет винтовой окулярный микрометр типа АМ-2 с 15-кратным увеличением и специальной сеткой 7. Микрометр установлен на верхнем конце наклонного тубуса и служит для измерения длины диагонали отпечатков. Нагружной механизм 5 имеет наконечник, снабженный алмазной пирамидкой 4.

Рис. 3.2. Прибор для измерения микротвердости ПМТ-3: 1 – предметный столик; 2 – упор; 3 – объектив; 4 – наконечник с алмазной пирамидкой; 5 – нагружной механизм; 6 – тубус; 7 – микрометр;

При измерении микротвердости исследуемый образец устанавливают на предметный столик и, наблюдая в микроскоп, подбирают участок для отпечатка, помещая его в центре поля зрения микроскопа. Затем, поворачивая предметный столик вокруг оси на 180о упором 2, подводят образец под наконечник с алмазной пирамидой. При этом обеспечивается точное совмещение места, намеченного для испытания, с местом фактического отпечатка. Вдавливание выполняют, вращая ручку арретира, освобождающую шток с грузом. После вдавливания пирамидки с определенной нагрузкой вращением ручки арретира пирамидка поднимается. Внимание! Эта операция должна быть выполнена обязательно во избежание поломки пирамидки. Далее образец вращением предметного столика снова подводят под объектив микроскопа и с помощью окулярного микрометра измеряют длину диагонали отпечатка при 200-кратном увеличении. Отсчетное приспособление микрометра состоит из отсчетного барабана и каретки с подвижной сеткой. На сетке имеется перекрестие для наводки на отпечаток. Для измерения диагонали отпечатка сначала подводят отпечаток к перекрестию так, чтобы левый угол отпечатка совпал с вершиной перекрестия, затем, вращая микрометрический барабан микрометра 7, подводят вершину перекрестия к противоположному углу отпечатка. Далее отмечают количество делений, на которое был смещен лимб барабана микрометра при измерении диагонали отпечатка. Исходя из найденного количества делений по таблице (ГОСТ 9450-76), определяют длину диагонали в миллиметрах и микротвердость HV (кгс/мм2 ). Для повышения точности измерения окуляр поворачивают на 90о и аналогичным образом измеряют длину второй диагонали. По найденным величинам вычисляют среднее арифметическое длин диагоналей и определяют среднее значение микротвердости. Микротвердость также может быть рассчитана с учетом применяемой нагрузки и средней длины диагонали отпечатка по формуле HV = 1,854 P/d 2, где Р – нагрузка, приложенная к алмазному наконечнику, кгс; d – среднее арифметическое длин диагоналей отпечатка, мм; 1,854 – коэффициент, позволяющий перейти от длины диагонали отпечатка к площади отпечатка. Измерения микротвердости на каждом образце повторяют не менее трех раз. Заполнить протокол испытаний №2 (табл. 3.3). Таблица 3.3 Протокол № 2 испытаний на микротвердость

Техника безопасности 1. В опытах по измерению твердости выполнять правила безопасной работы с электрооборудованием. 2. При измерении твердости методом Бринелля вдавливание шарика может производиться на расстоянии не менее 0,5 см от края образца. 3. С микротвердомером ПМТ-3 работать только после изучения инструкции или после беседы с преподавателем. 5. Предметный столик прибора ПМТ-3 нельзя передвигать при опущенной пирамидке.

3 ЛИТЬЕ И ПАЙКА МЕТАЛЛОВ Лабораторная работа 4

Цель работы: ознакомиться с двумя важными способами формообразования металлов, сплавов и других конструкционных материалов.

3.1 ЛИТЬЕ Теоретические предпосылки Литейным производством называется технологический процесс изготовления заготовок (отливок) путем заливки жидкого материала в специально приготовленные формы. Форма заполняется материалом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются фасонными вставками, называемыми стержнями. После затвердевания отливки, ее извлекают из формы, освобождают от литниковой системы, очищают и направляют на механическую обработку. В ряде случаев отливки из металлов предварительно проходят термическую обработку. Преимущества формования литьем – это, прежде всего то, что при литье самые сложные по конфигурации детали могут быть получены в одну операцию, кроме того, при литье обычно меньше расход металла, чем, например, при формообразовании резанием. Литейные формы изготовляются из различных материалов и, в зависимости от свойств последних, могут использоваться только один раз или многократно. Формы, используемые для получения одной отливки, называются разовыми (эти формы разрушаются при извлечении из них отливки). Формы, используемые для получения сотен и тысяч отливок, называются постоянными (это часто металлические формы, литье в металлические формы называют литье в кокиль). Некоторое применение находят полупостоянные формы, изготавливаемые из высокоогнеупорных материалов и используемые несколько десятков раз. Разовые формы изготавливаются из песчано-глинистых, песчано-смоляных и песчано-керамических смесей. Такие формы могут выполняться объемными (большой толщины) или оболочковыми (небольшой толщины). Как правило, формы из песчано-глинистых смесей делаются объемными, а из песчано-смоляных и песчано-керамических – оболочковыми. Литье в песчано-глинистые формы широко используется при литье черных металлов и часто называется литье в землю. Многоразовые формы всегда состоят из двух полуформ, соединяемых друг с другом специальным крепежом. В литейном производстве используется целый ряд специфических терминов: - модель – оснастка, предназначенная для получения полостей в форме, соответствующих наружной конфигурации отливки; - стержень – специальное приспособление для создания полостей в отливаемой детали; - выпор – специальные каналы в форме, предназначенные для удаления газов из основной полости формы; - прибыль – специальное уширение в рабочей полости формы, предназначенное для питания рабочей полости формы металлом; - литниковая система – система каналов в форме, через которую в основную полость формы подается металл, в литниковую систему входят: литниковая чаша, литниковый стояк, шлакоуловители, питатели; - опока (верхняя, нижняя) – специальная рама, использующаяся при литье в землю. Опока является своеобразным остовом полуформы, предохраняющим ее от разрушения при сборке, транспортировке и заливке. - центрующие штыри – специальные стержни для центровки двух полуформ относительно друг друга при их сбарке. Ход работы

С процессом литья студенты знакомятся на примере получения отливок из свинцово-сурьмяного сплава, широко использующегося при изготовлении свинцовых аккумуляторов. Сурьма в такой сплав вводится в количестве 2-3%, она повышает механическую прочность сплава. Такой сплав плавится при температуре 300 оС, поэтому формы могут быть изготовлены из самых разнообразных материалов, включая дерево и пластмассы, графит (на практике, в частности, при отливке решеток аккумуляторов обычно применяют металлические формы). В лабораторном практикуме используется форма, изготовленная из графита, температура термической стойкости которого в присутствии кислорода воздуха равна 417 оС. Работа выполняется в следующей последовательности. 1. Рассмотреть обе полуформы, использующиеся при отливке изделия. 2. Вложить в полуформы дополнительные детали или стержни. 3. Собрать форму и зафиксировать ее болтами. 4. Расплавить в муфельной печи или на электрической плитке в алюминиевой чашке необходимую порцию сплава свинец-сурьма (Внимание! Чашку из печи или с плитки брать только щипцами, при необходимости можно использовать защитные перчатки). 5. Залить расплавленный сплав в форму. 6. Сделать выдержку для кристаллизации металла в форме и ее охлаждения. 7. Разобрать форму и вынуть из нее отливку. 8. Рассмотреть отливку и описать все дефекты, имеющиеся на ней. 9. Высказать предположения о причинах дефектов. Если дефектов слишком много, или они большие, повторить операцию литья еще раз, используя ту же самую порцию сплава. 10. Виды дефектов и предполагаемые причины их заносятся в табл. 3.1. Таблица 3.1 Результаты опытов по отливке изделий

3.2. ПАЙКА МЕТАЛЛОВ Теоретические предпосылки

Пайка является одним из способов получения неразъемных соединений наряду со сваркой и склеиванием. По своей сути пайка очень сходна со сваркой. Она основана на том, что металлы в расплавленном состоянии способны образовывать между собой сплавы, смачивать поверхность металлических изделий и прилипать к ним. При пайке в зазор между нагретыми соединяемыми деталями вводится расплавленный присадочный металл, называемый припоем. Припой, смачивая поверхность деталей, соединяет их после охлаждения и затвердевания. Основной металл и припой, взаимно растворяясь друг в друге, обеспечивают высокую прочность соединения, одинаковую (при качественном выполнении пайки) с прочностью металла припоя. Широкое применение пайки в машиностроении и приборостроении объясняется отсутствием плавления и незначительным нагревом основного металла, что сохраняет его физические и механические свойства. При пайке не возникает внутренних напряжений в соединениях, поэтому отсутствует коробление деталей, обычное при сварке. Поверхность соединения получается достаточно чистой и не требует в большинстве случаев последующей обработки. Виды припоев. Различают два основных вида пайки: пайка твердыми припоями на основе серебра, меди и цинка (с температурой плавления 550-1100оС) и пайка мягкими припоями на основе сплавов олова и свинца (с температурой плавления до 400оС). Твердые припои обладают значительной механической прочностью (до 50 кГ/мм2), а мягкие имеют невысокий предел прочности (5-7 кГ/м2). Химический состав припоя определяет область его применения (табл. 3.2). Таблица 3.2 Состав и назначение некоторых припоев

Припои обычно применяют в виде прутков, проволоки, дроби, лент. Для хорошего смачивания поверхности основного металла необходимо, чтобы она была очищена от жировых и оксидных загрязнений. Толстые пленки ржавчины или окалины удаляются обычно механически. Для удаления тонких пленок оксидов и других примесей с поверхности металла применяют флюсы, которые одновременно препятствуют образованию оксидов при нагреве в процессе пайки. Без флюсов пайка часто просто невыполнима. Основой флюсов при пайке твердыми припоями является бура, для усиления действия которой в флюс добавляется борная кислота. При пайке мягкими припоями в качестве флюса применяют раствор хлористого цинка (пайка стали, меди, алюминия), канифоль (для пайки меди и ее сплавов), стеарин (для пайки свинца и его сплавов). Хлористый цинк для пайки обычно получают растворением цинка в соляной кислоте, полученный раствор часто называют паяльной кислотой. Пайке предшествуют подготовительные работы, обеспечивающие тщательную подготовку и очистку поверхности соединяемых деталей. Подготовительные работы имеют большое значение, так как зачастую определяют надежность соединения. Поверхность в местах пайки тщательно механически обрабатывается наждачными кругами, наждачной бумагой, напильником, при пайке проводников они обычно зачищаются с помощью ножа. При необходимости соединяемые поверхности могут быть обезжирены, протравлены кислотой, промыты и высушены. Технология пайки и применяемое оборудование зависят от вида припоя. В случаях, когда изделие, полученное при помощи пайки, предназначено для работы при больших нагрузках и в области высоких температур, применяют пайку твердыми припоями. При такой пайке детали нагреваются газовыми горелками, паяльной лампой или в электрических печах, иногда нагрев осуществляется методом погружения в расплавленный припой или в соляную ванну. При этом поверхность изделий, которая не должна покрываться припоем, предварительно обмазывается специальными пастами из мела, глины, графита и т.д. Нагрев при мягкой пайке может производиться паяльниками, газовыми горелками, электрическими плитками, в ваннах с расплавленным припоем. Наконечник паяльника обычно изготовляется из меди, перед пайкой его необходимо механически обработать и пролудить, что облегчает удержание припоя на паяльнике. Соединяемые части деталей предварительно также лучше пролудить, т.е. нанести на них с помощью флюса тонкий слой припоя. Далее детали прижимаются друг к другу или располагаются друг возле друга с небольшим зазором не более 0,1 мм, на соединяемые поверхности наносится флюс и припой. Соединяемые поверхности прогреваются паяльником до плавления припоя и заполнения им зазора. Далее нагрев прекращается, и прижатые детали без смещения друг относительно друга охлаждаются до кристаллизации припоя.

Ход работы С процессом пайки студенты знакомятся на примере припаивания к медным проводникам штекеров, клемм, крокодилов, электродов для различных работ лабораторных практикумов. В работе используются мягкие припои и флюс в виде канифоли или раствора хлористого цинка (паяльная кислота). Каждый студент получает задание по применению пайки для соединения конкретных деталей. Работа проводится в следующей последовательности. 1. Паяльник включить в сеть и дать время для его прогрева (при необходимости паяльник очистить от оксидов и пролудить, т.е нанести на поверхность наконечника паяльника слой припоя). 2. Соединяемые части деталей тщательно зачистить механически с помощью ножа, наждачной бумаги, напильника или наждачного круга. 3. Пролудить с помощью паяльника соединяемые поверхности первого вида деталей, используя в качестве флюса канифоль. 4. Наложить соединяемые поверхности друг на друга, или расположить их рядом друг с другом с небольшим зазором. 4. Нанести на соединяемые поверхности канифоль и припой. 5. Прогреть паяльником соединяемые поверхности до плавления припоя (при соединении массивных деталей для предварительного нагрева использовать электрическую плитку). 6. Аккуратно распределить припой по всей поверхности соединения. 7. Прекратить нагрев, дать остыть деталям и закристаллизоваться припою (в период охлаждения детали нельзя смещать их друг относительно друга). 8. Проверить качество пайки и показать ее результаты преподавателю, при неудовлетворительном качестве пайки повторить операции 3-10. 9. Провести пайку второго вида деталей, используя в качестве флюса раствор хлористого цинка, повторив при этом операции 3-10. 10. Результаты работы по пайке деталей занести в табл. 3.3.

Таблица 3.3 Экспериментальные данные по соединению деталей пайкой

12. Сделать выводы по результатам работы.

Техника безопасности 1. При отливке изделия загружать в печь и вынимать из печи емкость с металлом только специальными щипцами. 2. Емкость с расплавленным металлом ставить на асбестовую или мраморную подставку. 2. Форму можно разбирать только после охлаждения в ней металла. 3. Температура в печи не должна превышать 550 оС во избежание расплавления алюминиевой емкости. 4. Паяльник всегда необходимо класть только на специальную подставку. 5. По окончании работы печь и паяльник необходимо выключить.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.7.53 (0.01 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,

,