Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение твердости металлов

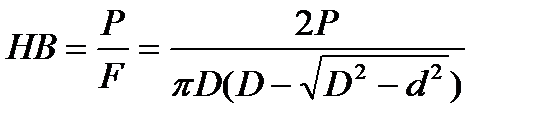

Лабораторная работа 3 Цель работы: ознакомиться с основными методами испытаний металлов на твердость. Теоретические предпосылки Под твердостью металла понимают сопротивление проникновению в его поверхность стандартного тела – наконечника (индентора), например шарика, конуса и т.п., не деформирующегося при испытании. Твердость измеряют многими методами, например: вдавливанием наконечника, царапанием испытуемой поверхности алмазным острием под определенной нагрузкой и т.п. Общим для всех методов определения твердости является создание местных контактных напряжений при воздействии стандартного наконечника на испытуемую поверхность. Методы измерения твердости получили широкое применение благодаря простоте и надежности оборудования, небольших затрат времени для проведения испытаний, а также возможности проводить испытания на готовых деталях (изделиях) без их разрушения. Испытание на твердость – основной метод оценки качества термической обработки изделия. Наибольшее распространение на практике получили методы Бринелля, Роквелла, Виккерса и метод микротвердости. ТВЕРДОСТЬ ПО БРИНЕЛЛЮ (ГОСТ 9012-59) определяют статическим вдавливанием в испытуемую поверхность нагрузкой Р стального закаленного шарика диаметром D. Число твердости НВ определяют отношением нагрузки Р к площади сферической поверхности отпечатка – лунки F (шарового сегмента) диаметром d:

Диаметр шарика D = 10; 5; 2,5 мм выбирают в зависимости от толщины изделия. Для небольших изделий учитывают также размеры поверхности для измерения, так как расстояние от центра отпечатка до края изделия должно составлять не менее 2,5 мм. Нагрузку Р выбирают в зависимости от диаметра шарика и измеряемой твердости, которую приблизительно оценивают с учетом природы сплава и способа его обработки: для термически обработанной стали и чугуна Р = 30 D2, для литой бронзы и латуни Р = 10 D2, для алюминия и других очень мягких металлов Р = 2,5 D2. Продолжительность выдержки под нагрузкой для стали и чугуна составляет 10 с, для латуни и бронзы 30 с. Так как значение D и значение Р заранее известны, то для определения твердости необходимо лишь измерить диаметр отпечатка (d) и найти соответствующую ему твердость по таблицам ГОСТ 9012-59.

При испытании часто принимают D = 10 мм, Р = 3000 кгс, продолжительность 10 с. Твердость в этом случае обозначают НВ 250, НВ 300 и т.д., где 250, 300 – числа твердости. В этом обозначении: Н – начальная буква от слова Hazdness – твердость; В – первая буква слова Brinell. Размерность числа твердости, как правило, не указывают. При других условиях испытания твердость обозначают НВ D/P/t, так, например: 80 НВ 5/ 250/30. Это означает, что твердость измерена шариком D = 5 мм при нагрузке Р = 250 кгс и продолжительности выдержки 30 с, полученное число твердости 80 кгс/мм2. Между временным сопротивлением разрыву и числом твердости НВ для различных металлов установлена следующая примерная зависимость: для стали dв ~ 0,34 – 0,35 НВ, для медных отожженных сплавов dв ~ 0,55 НВ, для алюминиевых сплавов dв ~ 0,35 – 0,36 НВ.

ТВЕРДОСТЬ ПО РОКВЕЛЛУ (ГОСТ 9013-59) также основан на статическом вдавливании под определенной нагрузкой в испытуемую поверхность наконечника из твердого материала. В качестве наконечников для отожженной стали и других материалов с твердостью до НВ 230 применяют стальной закаленный шарик (D = 1,6 мм), для более твердых материалов – алмазный конус с углом при вершине в 120°. Нагружение наконечников проводится в два этапа. Предварительное – нагрузкой Ро = 10 кгс, при этом наконечник вдавливается на глубину hо мм. Далее нагрузка увеличивается. При испытаниях с помощью стального шарика общая рабочая нагрузка составляет 100 кгс, при испытаниях с помощью алмазного конуса она может составлять 150 кгс или 60 кгс. Таким образом, в методе Роквелла используется три вида испытаний, как часто говорят, испытания могут проводиться по трем шкалам: - 1 – испытания стальным шариком с Р = 100 кгс – испытания по шкале В; - 2 – испытания алмазным конусом с Р = 60 кгс – испытания по шкале А; - 3 – испытания алмазным конусом с Р = 150 кгс – испытания по шкале С. Во всех трех случаях твердость выражается в условных единицах и определяется с учетом глубины вдавливания наконечника h мм, находящегося под общей нагрузкой Р по формулам: HRB = 130 – (h - ho /0,002), шкала В; HRA = 100 – (h - ho/0,002), шкала А;

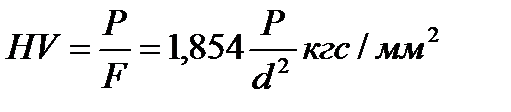

HRC = 100 – (h - ho/0,002), шкала С, где 0,002 мм – цена деления шкалы индикатора-глубиномера. В обозначении твердости: Н – твердость; R – первая буква слова Роквелл; В, А, С – обозначают вид шкалы, по которой проводились испытания. Таким образом, обозначение 30 HRB расшифровывается следующим образом: твердость в 30 условных единиц по Роквеллу при испытаниях по шкале В; 55 HRC – твердость в 55 условных единиц по Роквеллу при испытаниях по шкале С и т.д. Следует отметить, что шкала А обычно используется для измерения твердости очень твердых материалов. Между значениями HRA и НRC имеется следующая зависимость: HRC = 2 HRA – 104. Преимуществом способа Роквелла является быстрота измерений. Применение алмазного конуса позволяет измерять твердость закаленной стали и других очень твердых материалов, тонких изделий или поверхностного слоя толщиной до 0,4 мм (шкала А) и до 0,7 мм (шкалы В и С). Недостатком измерения твердости по методу Роквелла является то, что при испытаниях иногда необходима дополнительная подготовка поверхности – шлифование. На показания прибора Роквелла, где глубина отпечатка мала и ее измеряют с точностью до 0,02 мм (цена деления – условная единица твердости), могут оказывать влияние загрязненность поверхности, вибрация и другие условия производства. ТВЕРДОСТЬ ПО ВИККЕРСУ (ГОСТ 2999-75) определяют путем статического вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды с углом a = 136° между противоположными гранями. Число твердости определяют так же, как и в способе Бринелля, отношением нагрузки Р к площади боковой поверхности отпечатка F:

где d – диагональ отпечатка; Р – нагрузка (5 – 120) кгс. При испытании измеряют обе диагонали отпечатка d1 и d2 с точностью до 0,001 мм при помощи микроскопа, который является составной частью прибора Виккерса. Числа твердости определяют, как среднеарифметическое значение (d1 + d2) / 2 обеих диагоналей. При испытаниях по Виккерсу применяют нагрузки в 1, 3, 5, 10, 30, 50, 100, 120 кгс. Чем больше выбранная нагрузка, тем глубже проникает алмазная пирамида в испытуемый материал. В этой связи для измерения твердости фольги или поверхностных тонких слоев применяют небольшие нагрузки 1–10 кгс. Испытания по Виккерсу могут быть применены для измерения твердости образцов толщиной 0,3 – 0,5 мм и поверхностных слоев до 0,03 – 0,05 мм. Испытания по Виккерсу при нагрузке в 30 кгс и времени выдержки 15 сек считаются стандартными, твердость по Виккерсу в этом случае обозначается, например: 420 HV, где Н – твердость; V – первая буква слова Виккерс; 420 – значение твердости по Виккерсу в кгс/мм2. При других условиях испытаний после букв HV указывается нагрузка и время ее выдержки, например: 450 HV 10/40 – твердость 450 кгс/мм2 по Виккерсу, полученная при нагрузке 10 кгс и времени выдержки 40 с. Преимуществом метода Виккерса является возможность измерения твердости мягких, а также особо твердых материалов. Этим методом можно измерять твердость очень тонких изделий, а также твердость поверхностных слоев, например: при обезуглероживании, поверхностном наклепе, цементации и т.д. Из-за большого угла в вершине наконечника-пирамиды, даже при малой глубине ее внедрения, диагональ отпечатка имеет большое значение, что определяет высокую точность и чувствительность метода.

ИСПЫТАНИЯ НА МИКРОТВЕРДОСТЬ (ГОСТ 9450-76) предназначен для определения твердости отдельных структурных составляющих и фаз сплавов (например, зерен феррита в стали) и очень тонких поверхностных слоев (сотые доли миллиметра). По существу, метод микротвердости мало отличается от метода Виккерса. Различие состоит лишь в том, что наконечник – четырехгранная пирамида – имеет меньшие размеры, и нагрузки при ее вдавливании составляют от 5 до 500 гс. Метод микротвердости широко применяется для измерения твердости гальванических покрытий. Испытания микротвердости проводят микротвердомером ПМТ-2 или ПМТ-3 в соответствии с ГОСТ 9450-76. Измерение микротвердости на приборе ПМТ-3 основано на вдавливании четырехгранной пирамиды с квадратным основанием и углом при вершине 136° при нагрузке от 0,005 до 0,5 кгс. При этом определяют длину диагонали отпечатка и рассчитывают условную площадь его боковой поверхности. Частное от деления приложенной нагрузки на площадь указанной поверхности называют числом твердости и выражают в кгс/мм2. Пример обозначения микротвердости: 650 НV 0,1/30 – микротвердость 650 кгс/мм2, определенная вдавливанием четырехгранной пирамиды с квадратным основанием при нагрузке в 0,1 кгс и длительности ее приложения 30 с. Микротвердость гальванического покрытия можно определять вдавливанием алмазной пирамидки либо перпендикулярно слою покрытия, либо параллельно ему, т.е. в торец покрытия. Первый из этих способов удобнее, так как не надо готовить микрошлифы. Кроме того, при вдавливании пирамиды в торец покрытия толщина его должна быть больше 10 мкм (при длине диагонали отпечатка 10 мкм), а при вдавливании перпендикулярно слою покрытия глубина погружения алмазной пирамидки с углом при вершине 136° составляет 10:7 = 1,43 мкм, следовательно, измерение можно выполнять при меньшей толщине покрытия. На результаты измерения микротвердости большое влияние оказывает подготовка поверхности образца к испытанию. При шлифовании и полировании покрытия происходит наклеп, повышающий твердость поверхностных слоев. Толщина наклепанных слоев для каждого вида покрытия различна. Так, для никеля толщина деформированного слоя не превышает 2 мкм, для меди – 3 мкм, для железа – 7 мкм. Для снятия наклепа применяют электрополирование. Для правильного определения микротвердости гальванических покрытий необходимо также знать минимальную толщину слоя покрытия, при которой металл основы не влияет на точность измерений. Н.П. Федотов и П.М. Вячеславов установили, что минимальная толщина покрытия, при которой обеспечивается правильное измерение микротвердости, зависит от твердости металлов покрытия и основы, а также от нагрузки при вдавливании. Ими предложены следующие формулы для расчета минимальной толщины гальванического покрытия, при которой возможно измерение микротвердости покрытия методом вдавливания:

- если основа мягче покрытия, то L = (Н1 – Н2) d/420; - если основа тверже покрытия, то L = (Н2 – Н1) d/420, где L – минимальная толщина гальванического покрытия, мкм; Н1 и Н2 – число микротвердости соответственно металла покрытия и основы при диагонали отпечатка 10 мкм; d – измеренная длина диагонали отпечатка, мкм. Ход работы

Работа начинается с ознакомления с методами измерения твердости, конструкциями твердомеров и ГОСТами, регламентирующими измерение твердости (ГОСТ 9012-59, ГОСТ 9013-59, ГОСТ 2999-75 ГОСТ 9450-76). Далее в соответствии с заданием и выданными для испытания образцами выбирается тип твердомера и условия испытаний. На каждом образце проводится не менее трех измерений. А) Измерение твердости на твердомере Бринелля (прибор ТШ – 2) Перед испытанием необходимо выбрать диаметр шарика и нагрузку. Диаметр шарика и нагрузка выбирается в зависимости от твердости исследуемого материала и толщины испытуемого образца по табл. 3.1. Таблица 3.1 Условия испытания твердости по Бринеллю

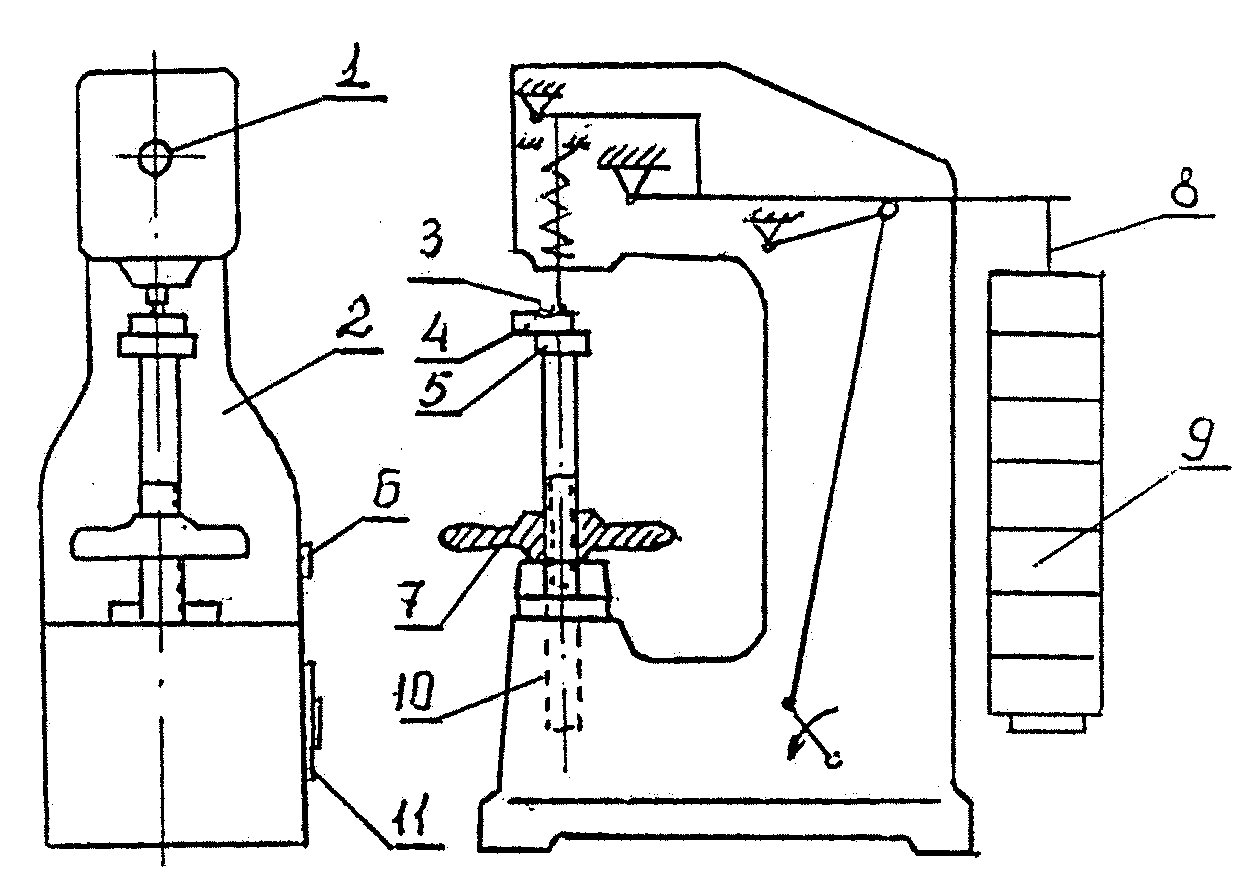

Образец подготавливают так, чтобы его поверхности (исследуемая и опорная) были параллельны, не имели окалины, ржавчины и других дефектов. Толщина образца должна быть не менее десятикратной глубины отпечатка. Нельзя этим методом измерять твердость тонкого поверхностного слоя (толщиной менее 1 – 2 мм), так как стальной шарик продавливает этот слой и проникает на большую глубину. Материал образца не должен иметь твердость выше 450 НВ, так как испытание более твердых материалов влечет за собой деформацию шарика. Работа на приборе 1. По табл. 3.1 исходя из диаметра шарика и предполагаемой твердости испытуемого материала определить величину нагрузки. 1. Установить на подвеску 8 твердомера (рис. 3.1.) необходимый набор грузов 9. 2. Регулировкой реле двигателя 11 установить время приложения нагрузки.

Рис. 3.1. Схема твердомера Бринелля (ТШ-2) 1 – сигнальная лампа; 2 – корпус прибора; 3 – наконечник; 4 – образец; 5 – сменный столик; 6 – пусковая кнопка; 7 – маховик; 8 – подвеска; 9 – грузы; 10 – винт подъема; 11 – реле времени двигателя

3. Установить стальной шарик 3 нужного диаметра. 4. Исследуемый образец 4 установить на столик 5 так, чтобы центр отпечатка располагался от края образца на расстоянии не менее двух диаметров отпечатка. Каждое последующее измерение необходимо проводить на расстоянии не менее двух диаметров отпечатка от предыдущего. 5. Подвести образец к шарику, для чего поворотом вручную маховика 7 поднять столик до упора. 6. Включить электродвигатель нажатием кнопки 6. Нагрузка через систему рычагов сообщается шарику. Этот момент фиксируется загоранием лампочки. 7. По окончании испытания, когда погаснет лампочка и остановится двигатель, отвести столик с образцом от шарика вращением маховика 7 против часовой стрелки. 8. Повторить испытания на данном образце не менее трех раз.

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.106.114 (0.034 с.) |

(кгс/мм2).

(кгс/мм2). ,

,