Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование микроструктуры металловСтр 1 из 7Следующая ⇒

Материаловедение И технология конструкционных материалов

Учебно-методическое пособие

Киров 2018 УДК 620.22 С601 Допущено к изданию методическим советом института химии и экологии ВятГУ в качестве учебно-методического пособия для студентов направления 18.03.01 «Химическая технология» всех профилей подготовки

Рецензент: Кандидат химических наук, доцент, заведующая кафедрой неорганической и физической химии ВятГУ, Ю.Н.Ушакова Лихачев, В.А.

С6012 Материаловедение и технология конструкционных материалов: учебно-методическое пособие / В.А. Лихачев. – Киров: ВятГУ, 2018. –?с.

УДК 620.22

Учебно-методическое пособие предназначено для оказания помощи студентам при прохождении практических занятий и лабораторного практикума по дисциплине «Материаловедение и технология конструкционных материалов».

Авторская редакция Тех. редактор?

© ВятГУ, 2019 ОГЛАВЛЕНИЕ 1. Основы металлографического анализа 4 2. Контроль качества металла по его механическим характеристикам 18 3. Литье и пайка металлов 38 4. Перечень практических занятий 46 5. Варианты заданий практических занятий 47 6. Контрольная работа (для студентов заочного обучения) 58 7. Перечень вопросов по курсу «Материаловедение и ТКМ» 67 8. Библиографический список 69

1. ОСНОВЫ МЕТАЛЛОГРАФИЧЕСКОГО АНАЛИЗА

Теоретические предпосылки Металлографический анализ является одним из самых распространенных методов как входного, так и межоперационного контроля качества металла, широко использующихся на заводах разного профиля. Именно металлографический анализ позволяет ответить на вопрос, почему металл имеет плохие механические характеристики и найти нарушения в технологическом процессе обработки металла и изготовления из него изделий.

Металлографический анализ заключается в исследовании структуры металла с помощью невооруженного глаза или микроскопа. Структура металлов во многом определяет его механические, технологические и эксплуатационные свойства. При этом под структурой металла понимают тип, форму, размеры, конфигурацию, взаимное расположение областей твердого тела, отделенных друг от друга поверхностями раздела. Примерами областей твердого тела являются: зерно, фаза, трещина, раковина, пора, неметаллическое включение, газовый пузырь, коррозионное поражение и т.д. Структура металла, видимая невооруженным глазом или при небольшом увеличении до 100х, называется макроструктурой. Увеличение при исследовании макроструктуры может быть обеспечено лупой, биологическими и металлографическими микроскопами. При исследовании макроструктуры металла прежде всего исследуются различные макродефекты: трещины, пузыри, поры, раковины, разрывы, неметаллические включения, коррозионные поражения и т.д., так как именно макродефекты прежде всего ухудшают качество металла. Исследование макроструктуры проводится на образцах металлов, которые называют темплетами. В зависимости от величины и вида изучаемых дефектов темплеты могут подвергаться или не подвергаться специальной обработке (шлифованию, полированию, травлению). Структура металла, наблюдаемая с помощью металлографического микроскопа при увеличении от 100х до 2000х, называется микроструктурой. При исследовании микроструктуры выделяют, прежде всего, следующие ее элементы: зерно в металле; фазы, присутствующие в данном образце металла; их количественное соотношение; размер зерна каждой фазы; конфигурация зерен различных фаз и их взаимное расположение. Исследование микроструктуры проводится на специально подготовленных образцах, которые называют шлифами.

Теоретические предпосылки Изготовление шлифов, на которых проводится исследование микроструктуры – трудоемкий и длительный процесс, включающий в себя целый ряд операций. Основной операцией при изготовлении шлифов является шлифование, которое всегда осуществляется в несколько переходов с использованием абразивных материалов со все более мелким зерном. Следующей механической операцией изготовления шлифов является полирование. Полированный шлиф позволяет выявить в металле только количество и величину неметаллических включений, а также некоторые дефекты макроструктуры (пузыри, трещины, следы от абразивного материала и т.д.)

Мягкие неметаллические включения на полированном шлифе рис.1.1 выглядят в виде черных точек и пятен неправильной формы с темными лучами, появляющимися за счет действия на них полировального круга. Все остальные фазы на полированном шлифе выглядят одинаково, так как одинаково отражают свет.

Рис. 1.1. Микроструктура полированного шлифа: 1. - неметаллические включения (НВ); 2.- дефекты обработки; 3.- раскатанные неметаллические

Для выявления микроструктуры металла шлиф необходимо протравить в растворе соответствующего состава, зависящего от природы исследуемого металла (табл.1.1.). Различные фазы металла травятся по-разному, поэтому после травления эти фазы по-разному отражают свет, и в микроскопе появляется картина микроструктуры, в которой различные участки твердого тела имеют различные оттенки – от черного до светлого (рис 1.2).

1 - фаза 1; 2 - фаза 2;

Наблюдаемая в микроскоп картина зависит от вида, качества металла и технологии его обработки. В этой связи металлографический анализ используется на производстве для контроля за состоянием металла и за правильностью выполнения технологических операций при изготовлении изделий. При рассмотрении картины микроструктуры металла анализируют величину зерна (ГОСТ 5639-82), наличие, конфигурацию и процентное содержание различных фаз с помощью эталонов микроструктуры (ГОСТ 8223-56, ГОСТ 5640-68), наличие, вид и количество неметаллических включений (ГОСТ 1778-70) и других дефектов микроструктуры.

Ход работы Исследование микроструктуры проводится на металлографическом микроскопе (ММУ-3, ММР-4), с устройством которого перед исследованием необходимо ознакомиться. Исследование микроструктуры металлов производится на заранее подготовленных шлифах различных металлов. Количество исследуемых шлифов определяется заданием. В ходе работы студент обычно выполняет один, два или три задания. Их вид и количество определяется преподавателем. 1. Оценить размер зерна в соответствии с ГОСТ 5639-82 на 5 – 8 шлифах. 2. Рассмотреть картину микроструктуры, описать и оценить количественный состав фаз в предложенных для исследования образцах металлов. Например, в отожженных доэвтектоидных сталях (ГОСТ 8223-56). 3. Изготовить, рассмотреть, зарисовать и описать микроструктуру полированного и травленого шлифа металла, предложенного преподавателем. (Например, шлифа литейной латуни). Определение размера зерна

Определение размера зерна на 5 – 8 предложенных образцах проводится в соответствии с ГОСТ 5639-82 в следующей последовательности: - ознакомиться с ГОСТ 5639-82; - с помощью сменных объектива и окуляров установить на металлографическом микроскопе (ММУ-3, ММР-4) увеличение 100х ; - рассмотреть первый шлиф (3872) в микроскоп, найти место на шлифе, где зерна и границы зерен видны особенно отчетливо; - сравнить видимую в микроскоп картину с эталонной шкалой № 1 (ГОСТ 5639-82) и определить балл зерна; - зная балл зерна по таблице 1 (ГОСТ 5639-82), определить средние параметры зерна, в частности его средний диаметр; - взять другой шлиф и повторить операции; - если зерно на исследуемом шлифе слишком мелкое, его балл определяется с помощью дополнительной шкалы №1 для определения величины мелкого зерна; - если, напротив, зерно слишком крупное, то его балл определяется с помощью дополнительной шкалы №2 для определения величины крупного зерна (ГОСТ 5639-82). При использовании дополнительных шкал картина микроструктуры рассматривается при увеличении, отмеченном на этих шкалах в ГОСТ 5639-82. При смене увеличения необходимо заменить объектив и окуляр металлографического микроскопа или перейти на другой вид микроскопа, например, на микроскоп МБС-9, подобрав на нем соответствующие объектив и окуляр. Результаты исследования записать в табл. 1.3. Таблица 1.3 Определение величины зерна

Определение процентного содержания фаз в металлических образцах

В этом задании предлагается рассмотреть, описать микроструктуру 3 - 4 образцов, (выполненных, например, из сталей 20, 40, 60) и определить в них процентное содержание отдельных фаз. Перед анализом микроструктуры сплавов железа, зная условия получения металла, необходимо с помощью диаграммы состояния «железо – углерод» или диаграмм «ТТТ» определить фазы, которые должны находиться в предложенных для исследования образцах. По ГОСТ 8233-56 найти эталонную шкалу, которая может быть применена для исследования заданных сталей. Далее при увеличении, указанном на применяемой шкале, с помощью металлографического микроскопа рассмотреть микроструктуру предложенных для исследования шлифов, выделить на них все ожидаемые фазы, определить их количество с помощью соответствующей эталонной шкалы.

Разберем для примера микроструктуру углеродистых сталей 20, 40, 60, если известно, что шлифы выполнены из отожженных сталей. Все эти стали согласно диаграмме состояния «железо – углерод» относятся к группе доэвтектоидных сталей. Структура отожженных сталей, полученная при медленном охлаждении, соответствует структуре сталей на диаграмме Fe-C При обычных температурах в отожженных сталях 20, 40. 60 согласно, диаграмме Fe-C должны присутствовать две фазы: феррит и перлит. На травленом шлифе перлит выглядит под микроскопом в виде темных зерен, феррит – в виде светлых зерен, чем больше углерода в стали, тем больше в ней перлита. Количество феррита и перлита в доэвтектоидных сталях может быть приблизительно определено в соответствии с ГОСТ 8233-56 по шкале 7 «Соотношение перлита и феррита» (см. приложение к ГОСТ 8233-56). Таким образом, исследование предложенных образцов необходимо проводить в следующей последовательности: - ознакомиться с ГОСТ 8233-56 «Эталоны микроструктуры»; - взять из коробки для шлифов в соответствии с их маркировкой образцы, предназначенные для испытаний; - если образцы подвергались отжигу, то на диаграмме «железо – углерод» найти эти стали и определить фазы, которые могут в них присутствовать при обычной температуре; - найти шкалу, которая может быть использована для исследования этих сталей (ГОСТ 8233-56); - установить на микроскопе необходимое значение увеличения, подобрав соответствующие объектив и окуляры; - установить образец на предметном столике микроскопа (при использовании микроскопа ММУ-3 образец с помощью пластилина и ручного пресса устанавливается на специальной подставке так, чтобы его поверхность была строго параллельна предметному столику); - с помощью ручек настройки на резкость получить в поле микроскопа четкую картину рассматриваемого шлифа; - передвигая образец в поле зрения микроскопа, найти наиболее качественную и среднюю по характеристикам часть шлифа. Сравнивая ее микроструктуру с эталонами микроструктуры, определить количество фаз в металле; - результаты испытаний занести в табл. 1.4. Таблица 1.4. Определение соотношения фаз в сталях

- сделать выводы о соответствии соотношения фаз в исследованных образцах теоретическим представлениям. Исследование микроструктуры полированного и травленого шлифов

Выполнение третьего задания производится в следующей последовательности: - шлиф предложенного металла отполировать на полировальном круге или вручную на войлоке с использованием полировальной пасты ГОИ; Промыть шлиф в содовом растворе для удаления с него остатков полировальной пасты и обезжиривания поверхности, далее в воде;

Удалить воду со шлифа тряпочкой или фильтровальной бумагой; - удалить с поверхности шлифа ватным тампоном с этиловым спиртом остатки воды, шлифовальной пасты и абразива; - с помощью металлографического микроскопа ММУ-3 или ММР-4 при увеличении в 100х раз рассмотреть макро- и микроструктуру полированного шлифа, зарисовать и описать ее; - протравить шлиф с помощью соответствующего раствора. Раствор выбирается по табл. 1.1, исходя из вида исследуемого металла или сплава. Активность раствора для травления зависит от времени его использования, поэтому время травления и его технологию приходится подбирать опытным путем в рамках рекомендаций табл. 1.1. Если время травления выбрано неудачно, операцию полирования необходимо провести вновь. Травление шлифа выполняется по разному: либо протиркой шлифа ваткой смоченной в травящем составе (при не длительном травлении сталей), либо помещением шлифа в чашку Петри на необходимое время травления; Например, при травлении шлифа из меди или медного сплава травящий раствор наливается в чашку Петри, шлиф опускается в раствор, а не ставится на дно чашки. Полированный шлиф после травления становится матовым. Таблица 1.1 Состав растворов для травления шлифов

- удалить с поверхности шлифа травящий раствор промывкой его в воде с использованием соды. - просушить шлиф с помощью фильтровальной бумаги или чистой мягкой фланели; - протереть шлиф этиловым спиртом; - рассмотреть микроструктуру травленого шлифа. На травленом шлифе должны быть четко выделены зерна металла и различные фазы. Если при рассмотрении шлифа окажется, что микроструктура выявлена плохо (шлиф недотравлен или перетравлен), то шлиф должен быть снова отполирован, а операцию травления необходимо повторить вновь с другим временем травления. Эти операции повторяют до получения четкой картины микроструктуры. После того как на шлифе будет получена хорошая картина микроструктуры, зарисовать ее и описать. Результаты занести в табл. 1.2.

Таблица 1.2. Протокол исследования микроструктуры металлов

Техника безопасности При травлении шлифов необходимо выполнять правила безопасной работы с кислотами. При попадании растворов на кожу, их следует смыть струей воды. Случайные проливы растворов на лабораторные столы должны быть также смыты. Со шлифами обращаться аккуратно, они всегда должны находиться изолированно друга от друга в специальной коробке, и проложены ватой.

Теоретические предпосылки При рассмотрении макроструктуры металла можно выделить макроструктуру поверхности и объемную макроструктуру. Поверхностная макроструктура металлов оказывает существенное влияние на процессы гальванотехники и коррозии металлов. Макроструктура поверхности металла формируется как условиями его получения и обработки, так и условиями и длительностью последующего его хранения или эксплуатации. Условия получения и обработки металлов определяют, прежде всего, количество и вид дефектов макроструктуры, которые могут формироваться на поверхности или выходить на поверхность: трещины, литейные раковины, пузыри, пригары и т.д., кроме того, они определяют также шероховатость поверхности металла. Естественно, что наиболее шероховатая поверхность получается при литье или при резании пилой или фрезой с крупным зубом. Наименьшая шероховатость получается после процессов глянцевания или полировки. Условия и длительность хранения металла или изделий из него, а также их транспортировка и эксплуатация могут приводить к появлению на поверхности дополнительных дефектов, прежде всего коррозионных поражений различного вида: общая коррозия, коррозионная язва, питтинговая коррозия, коррозионное растрескивание, коррозия пятнами, расслаивающая коррозия и т.д. Объемная макроструктура металла определяется условиями его получения на металлургических заводах, а также условиями последующей его обработки (прокат, литье, термообработка и т.д.) при изготовлении заготовок и деталей. Основными элементами внутренней макроструктуры металла являются различные дефекты: трещины (литейные, термические, деформационные, усталостные), газовые пузыри (в частности, раскатанные газовые пузыри), неметаллические включения, раскатанные неметаллические включения, дендритная ликвация, пористость, раковины, волосовины, флокены и т.д. Ход работы Исследование макроструктуры металлов производится с помощью невооруженного глаза и микроскопов МБС-9 или МБС-10 и металлографических микроскопов ММУ-3 или ММР-4 (первый вид микроскопов обеспечивает увеличение от 3,6х до 56х, второй 80х - 100х). Необходимое увеличение устанавливается сменой объективов и окуляров микроскопов. В процессе выполнения работы, в соответствии с заданием преподавателя, необходимо выполнить одно, два или три задания. 1. Найти, рассмотреть, зарисовать и описать некоторые виды поверхностных и объемных макродефектов: литейные трещины, термические трещины, неметаллические включения, газовые пузыри, коррозионные трещины, пятна, питтинг и т.д. 2. Рассмотреть, зарисовать и описать поверхностную макроструктуру металла, полученного литьем, фрезерованием, шлифованием, электроосаждением. 3. Определить размер дефекта (по заданию преподавателя) с помощью металлографического микроскопа и объект-микрометра ОМО. Выполнение задания №1 1. Выполнение 1 задания лучше всего начать с нахождения трещины коррозионного растрескивания на темплете «Кольцо». Взять из коробки № 1 темплет, рассмотреть его невооруженным глазом и отметить, что трещина коррозионного растрескивания невооруженным глазом не фиксируется. Поэтому исследование макроструктуры этого темплета необходимо проводить на металлографическом микроскопе ММУ-3 при увеличении 80х. 2. Подобрать необходимое увеличение, используя соответствующий объектив и окуляр. 3. Поместить исследуемый образец на предметный столик выбранного микроскопа, навести на резкость и, перемещая образец в поле зрения микроскопа, найти дефект. 4. Рассмотреть, зарисовать и описать дефект при выбранном увеличении. 5. Темплеты Ю2, Х, и 5, в связи с тем, что находимые на них дефекты малы по размерам, также исследуются на металлографическом микроскопе при увеличении 80х. 6. Остальные темплеты исследуются с помощью биологического микроскопа МБУ 4 при увеличении 32х, лупы или невооруженным глазом. 5. Данные испытаний занести в табл. 1.5. Таблица 1.5 Протокол исследования объемных и поверхностных дефектов в образцах металлов

Выполнение задания 2 1. Взять из коробки №2 образец металла. Рассмотреть его невооруженным глазом и определить увеличение и, следовательно, вид микроскопа, с помощью которого будет производиться исследование. 2. Поместить исследуемый образец на предметный столик выбранного микроскопа, подобрать увеличение, навести на резкость и, перемещая образец в поле зрения микроскопа рассмотреть его поверхность. 3. Описать и по возможности зарисовать внешний вид поверхности темплета, выявить ее особенности. 4. Данные испытаний занести в табл. 1.6 Таблица 1.6 Протокол исследования поверхностной макроструктуры металлов

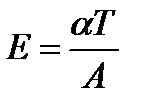

Выполнение задания 3 1. Определить цену одного деления шкалы окуляра для применяемого объектива. Для определения цены деления шкалы окуляра вставляют в один из тубусов бинокулярной насадки окуляр 10х со шкалой и, наблюдая в окуляр, перемещением глазной линзы окуляра добиваются резкого изображения его шкалы. На предметный столик микроскопа кладут объект-микрометр ОМО. Находят нанесенную на нем шкалу и фокусируют микроскоп на резкое изображение шкалы объект-микрометра. Поворотом окуляра добиваются параллельности штрихов обеих шкал. Совмещают начала шкал окуляра и объект микрометра и определяют в каком количестве делений шкалы окуляра укладывается 1 мм шкалы объект-микрометра Цену делений Е окулярной шкалы вычисляют по формуле где, a - число делений шкалы объект-микрометра; Т - цена делений шкалы объект-микрометра, равная 0,01 мм; А - число делений шкалы окуляра. 2. Поместить на предметный столик металлографического микроскопа исследуемый образец и найти на исследуемом шлифе дефект, размеры которого необходимо измерить. 3. Определить размеры дефекта в делениях шкалы окуляра. 4. Зная цену деления окулярной шкалы, определить размеры дефекта в мм. 5. Все измерения провести еще раз для повышения достоверности эксперимента.

Теоретические предпосылки Контроль качества металла по его механическим характеристикам наиболее распространенный метод входного и выходного контроля состояния металла на любых предприятиях, связанных с получением и обработкой металлов. Существует большое количество различных механических характеристик, определяемых при наложении статических или динамических нагрузок на металл и оценивающих его качество, однако наиболее широко используются следующие механические характеристики: sВ - предел прочности или временное сопротивление разрыву, кгс/мм2; sТ – предел текучести, кгс/мм2; s0,2 –условный предел текучести, кгс/мм2; Е – модуль упругости, кгс/мм2; d - относительное удлинение, %; Y - относительное сужение, %: К1с – трещиностойкость или вязкость разрушения, МПА м1/2 НB, HV, HRC, HRB, HRA – твердость; НB, HV, кгс/мм2, HRC, HRB, HRA в условных единицах. КСU, KCV, KCT – ударная вязкость, дж/мм2; sR, s-1 – предел усталости (предел выносливости) кгс/мм2 Первые шесть видов механических характеристик определяются с помощью снятия кривых растяжения стандартных образцов рис.2.1 при наложении на них медленно меняющейся растягивающей нагрузки. Испытания проводят на разрывных машинах, которые накладывают меняющуюся нагрузку и фиксируют величину растяжения металла. В исследуемых образцах круглого или прямоугольного сечения стандартизируются рабочая длина (l) и площадь сечения (F) рис.2.1.

Рис.2.1 Образцы для испытаний на разрыв

В процессе испытания снимается кривая растяжения металла, виды которой представлены на рис 2.2. и 2.3.

Рис.2.2. Кривая растяжения с зубом текучести.

Рис.2.3. Кривая растяжения металла без зуба текучести.

Кривая, представленная на рис. 2.2. имеет четкий переход от области упругой деформации к области пластической деформации через зуб текучести. Кривая представленная на рис 2.3. не имеет четкого перехода от упругой к пластической деформации. На кривой растяжения, представленной на рис.2.2, можно выделить два основных участка: участок 1- называется областью упругой деформации металла. Если в этой области с металла нагрузку снять, то металл возвращается в исходное состояние, кривая растяжения на этом участке линейна; участок 2 – область пластической деформации, при снятии с металла нагрузки в этой области на нем остается остаточное удлинение. Величина нагрузки, при которой наблюдается переход от упругой деформации к пластической, обозначается σт и называется пределом текучести. Для многих металлов чёткого перехода от области 1 к 2 не существует, зуб текучести на кривых отсутствует (рис.2.3), переход происходит плавно. В этом случае вводится понятие условного предела текучести σ0,2 – это нагрузка на металл, вызывающая остаточное удлинение, равное 0,2% от первоначальной длины образца. Для определения условного предела текучести σ0,2 на кривой абсцисс откладывается остаточное удлинение равное 0,2% от первоначальной длины образца и из этой точки проводится прямая параллельная кривой растяжения в области упругой деформации до пересечения с кривой растяжения. Точка пересечения и определит значение σ0,2 (рис. 2.3). При дальнейшем наложении нагрузки на образец при достижении величины нагрузки, обозначенной на рис.2.2 и 2.3 символом σВ, на образце начинает образовываться шейка и по истечение небольшого времени образец рвется. Нагрузка, вызывающая разрыв образца, σВ – называется пределом прочности или временным сопротивлением разрыву. Наряду с пределом текучести это одна из характеристик прочности металла. Кривые растяжения позволяют также определить модуль упругости (Е) и характеристики пластичности (δ и Ψ). Модуль упругости Е численно равен тангенсу угла наклона кривой растяжения в области упругой деформации Е = σ/∆l, кгс/мм2. Е служит характеристикой упругости (жёсткости) металла и его способности упруго растягиваться. Фиксируя размеры образца в момент его разрыва, можно получить характеристики пластичности: относительное удлинение δ и относительное сужение Ψ. Относительное удлинение определяется: δ = (lкон - lнач)/lнач. 100%, где lнач – начальная стандартизированная длина образца; lкон – конечная длина образца; lкон = lнач + ∆l; ∆l = l1 + l2, где l1 – удлинение по всей длине образца (зависит от первоначальной длины образца и от вида металла); l2 – удлинение в области шейки (зависит только от вида металла). Чем больше величина относительного удлинения, тем более пластичен металл, тем легче он обрабатывается деформацией. Относительное сужение: Ψ = (Fнач - Fкон)/Fнач. 100%, где, Fнач –начальное сечение образца; Fкон – конечное сечение образца в области шейки. Еще одной характеристикой прочности металла при наличии на нем дефектов является трещиностойкость или вязкость разрушения. Количественной характеристикой трещиностойкости является коэффициент интенсивности напряжений в вершине трещины. При испытаниях с применением плоских образцов с трещиной рис.2.4 коэффициент интенсивности в вершине трещины обозначается К1с. Коэффициент интенсивности напряжений в вершине трещины определяется по следующей формуле: К1с = уσн√πс,

Рис.2.4. Вид плоского образца для определения трещиностойкости где у – безразмерный коэффициент, зависящий от вида и размера образца для испытаний; σн – нагрузка, вызывающая разрыв образца; с – длина трещины. Прочность металла при ударных нагрузках характеризуется ударной вязкостью КСU, KCV, KCT, дж/мм2.

Рис.2.5. Образцы для испытаний на ударную вязкость.

Испытания по определению ударной вязкости проводят с помощью маятникового копра, разрушающего испытуемый образец за один удар. Образцы для испытаний имеют форму параллелепипеда с концентраторами напряжений в виде канавок или трещины, рис.2.5. В процессе испытаний определяется работа, затраченная на излом образца. Эта работа, отнесенная к площади сечения образца, и дает значение ударной вязкости. Прочность металла в условиях динамической нагрузки характеризуется с помощью предела выносливости или предела усталости: σR(-1). Предел выносливости определяется с помощью снятия кривых усталости. Чтобы снять кривую усталости, необходимо испытать ряд образцов. На образец накладывается динамическая нагрузка с определенной амплитудой и определяется количество циклов до разрыва образца. На следующих образцах амплитуда задаваемой нагрузки снижается и вновь определяется время до разрыва. Далее по полученным точкам строится кривая усталости рис.2.6.

Рис. 2.6. Кривые усталости: 1 – при наличии предельного участка; 2- при отсутствии предельного участка. Предельная нагрузка, при которой не происходит разрыва образца при любом количестве циклов (рис.2.6, кривая 1), называется пределом усталости (s-1, sR) или пределом выносливости. Динамические нагрузки могут быть симметричными и асимметричными (рис 2.7). а) симметричные (А1 =А2)

б) асимметричные (А1 =А2)

Рис.2.7. Виды нагрузок при испытаниях на усталость.

При симметричной динамической нагрузке предел выносливости обозначается s-1; при асимметричной sR. На некоторых металлах не наблюдается предельного участка (рис.2.6, кривая 2), тогда вводят понятие условного предела усталости. За условный предел усталости принимается нагрузка, при которой не происходит разрыва образца до 107 циклов испытаний для черных металлов и 108 циклов испытаний для цветных металлов. Интересно отметить, что величина предела выносливости связана с пределом прочности материала, так для углеродистых сталей при симметричной нагрузке s-1 обычно составляет 0,6 σВ. Из всех механических характеристик металлов наиболее широко в практике используется твердость. Это связано с тем, что испытания на твердость стандартизированы, достаточно хорошо воспроизводятся, не требуют длительного времени. Кроме того, твердость часто можно определять непосредственно на деталях, то есть, нет

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 198; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.151.214 (0.149 с.) |

,

,