Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие методы синтеза механизмов

Проектирование механизмов представляет собой сложную комплексную проблему, решение которой можно разбить на несколько самостоятельных этапов. Первым этапом проектирования является установление кинематической схемы механизма, обеспечивающей требуемый вид и закон движения. Именно этот этап проектирования в основном рассматривается в теории механизмов и машин. Раздел теории механизмов, посвященный методам проектирования по заданным кинематическим условиям схем механизмов, получил название синтеза механизмов. Синтез кинематической схемы механизма состоит в определении некоторых постоянных его параметров, удовлетворяющих заданным структурным, кинематическим и динамическим условиям. При этом одна часть параметров может быть задана, а другая должна быть определена. В общем случае задачи синтеза механизмов являются многопараметрическими, так как число параметров механизма никогда не бывает однозначным. В настоящее время существует ряд способов решения таких задач с использованием метода параметрической оптимизации. При использовании этого метода обычно одно условие принимается за основное. Тогда все остальные условия будут дополнительными. Основное условие обычно выражается в виде некоторой функции, экстремум которой должен определить требуемые параметры синтезируемого механизма. Эту функцию обычно называют целевой функцией (или критерием оптимизации). Так, например, для зубчатого механизма это может его передаточное отношение, для кулачкового механизма – заданный закон движения толкателя, для рычажного механизма – оценка отклонения траектории движения заданной точки от требуемой траектории или заданный закон движения выходного звена и т.д. Синтез механизмов с низшими кинематическими парами

В плоских механизмах с низшими парами (часто их называют рычажными механизмами) параметрами кинематической схемы являются расстояния между центрами шарниров, размеры, определяющие положения поступательных пар, расстояния до точек, описывающих траектории, и т.п. Определение параметров кинематической схемы механизма по заданным геометрическим и кинематическим условиям движения выходного звена составляют основную задачу проектирования механизмов.

Условия проектирования рычажных механизмов весьма разнообразны, однако из обширного круга задач проектирования можно выделить задачу воспроизведения заданного закона движения или, что то же, заданной целевой функции. Задача о воспроизведении заданного закона движения состоит в определении таких параметров кинематической схемы, которые обеспечивают точное или приближенное движение по заданному закону при определенном законе движения входного звена. При синтезе механизмов, в которых выходные звенья совершаю сложное движение, в некоторых случаях ограничиваются воспроизведением траектории одной точки этого звена. Соответствующая задача синтеза механизмов носит название задачи о воспроизведении заданной траектории. В качестве примеров в теории механизмов и машин подробно рассматриваются следующие задачи проектирования рычажных механизмов: - проектирование шарнирного четырехзвенника по заданным положениям его звеньев; - проектирование кривошипно-ползунного механизма по заданным положениям его звеньев; - проектирование шарнирного четырехзвенника, кривошипно-ползунного и кулисного механизмов по заданному коэффициенту изменения средней скорости выходного звена; - условия существования кривошипа в четырехзвенных механизмах. Примечание: в рамках данного короткого курса подробное изучение этих методов не предусмотрено. Синтез зубчатых механизмов

Зубчатые механизмы применяются для передачи и преобразования вращательного движения. В зубчатых механизмах движение между колесами передается с помощью последовательно зацепляющихся зубьев. Процесс передачи движения с помощью зубьев принято называть зубчатым зацеплением. Вращательное движение между валами можно передавать с помощью фрикционной передачи, в которой вращающий момент обеспечивается силами трения. Основным недостатком фрикционной передачи является возможность пробуксовывания, который отсутствует у зубчатых передач. Основной закон зацепления

Зубья зубчатых колес составляют высшую пару IV класса, т.е. представляют собой некоторые поверхности, находящиеся в контакте. Таким образом, профили зубьев – это кривые (а в некоторых случаях прямые) линии.

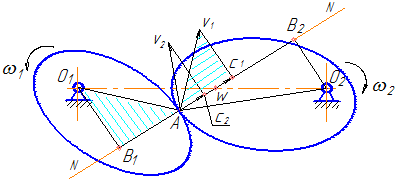

Рис. 54. Основной закон зацепления

На рис. 54 показаны два профиля, находящиеся в контакте в точке А. Скорость точки А, принадлежащей первому профилю (V1), перпендикулярна радиусу О1А, соответственно, скорость точки А, принадлежащей второму профилю (V2), перпендикулярна радиусу О2А. Рассмотрим проекции этих скоростей на общую нормаль (N-N), проведенную к профилям в точке их контакта (С1– проекция скорости V1, С2 – проекция скорости V2). Могут получиться различные соотношения между значениями этих проекций: 1) С2 >С1 – точка А, принадлежащая второму профилю (А2), в направлении нормали движется быстрее точки А, принадлежащей первому профилю (А1). Второй профиль «убегает» от первого, в следующий момент произойдет разрыв кинематической пары (нарушится контакт между звеньями); В теории зацепления это явление носит название «интерференция профилей». В реальном механизме это приведет к заклиниванию или поломке передачи. Очевидно, что оба этих положения недопустимы – и разрыв кинематической пары, и, тем более, заклинивание и поломка делают передачу неработоспособной; 3) С1 = С2 – условие нормальной безотрывной работы профилей. Из рис. 54 видно, что ΔAV1C1 подобен ΔO1AB1, и, соответственно, ΔAV2C2 подобен ΔO2AB2. Из подобия треугольников можно записать отношение сходственных сторон:

C1=ω1·O1B1, C2=ω2·O2B2, C1 = C3,

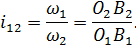

Здесь i12 – передаточное отношение от первого профиля ко второму (это отношение угловой скорости на входе к угловой скорости на выходе). Из подобия треугольников O1B1W и O2B2W (W – точка пересечения общей нормали N-N с линией центров O1O2) получаем:

O1W·ω1 = O2W· ω2, VW1=VW2, где VW1 – скорость точки W, связанной с первым профилем, VW2 – скорость точки W, связанной со вторым профилем. Эти скорости совпадают не только по величине, но и по направлению (VW1 ⊥ O1W, VW2 ⊥ O2W, т.е. оба вектора перпендикулярны межосевому расстоянию O1O2). Две точки совпадают по своему положению и имеют одинаковые скорости, то есть их относительная скорость равна нулю (VW1W2=0). Таким образом, точка W является мгновенным центром относительного вращения рассматриваемых профилей. Исходя из вышеизложенного, можно следующим образом сформулировать условие работоспособности передачи, составленной из двух профилей, входящих высшую кинематическую пару: - для нормальной безотрывной работы профилей необходимо, чтобы нормаль к этим профилям в точке контакта в любой момент времени проходила через мгновенный центр их относительного вращения. Это условие носит название основного закона зацепления. Профили, удовлетворяющие основному закону зацепления, называются сопряженными, а кривые которыми они описаны являются взаимоогибаемыми кривыми. При работе передачи взаимоогибаемые кривые перекатываются друг по другу со скольжением. Геометрическое место мгновенных центров скоростей, связанных с первым и вторым колесами, являются центроидами.

При работе передачи центроиды касаются в мгновенном центре относительного вращения и перекатываются друг по другу без скольжения. При постоянном передаточном отношении центроиды представляют собой окружности, которые в теории зацепления называются начальными окружностями. Таким образом, передачи с постоянным передаточным отношением – это передачи с круглыми колесами, которые используются в большинстве случаев практики. В этом случае мгновенный центр при работе передачи не меняет своего положения и называется полюсом зацепления. Элементы зубчатого зацепления. Стандартами на зубчатое зацепление вводятся определенные обозначения параметров: Z – число зубьев колеса; d – диаметр; h – высота; p – шаг (расстояние между одноименными профилями зубьев, измеренное по дуге какой-либо окружности); S – толщина зуба (также измеряется по дуге окружности); e – ширина впадины между зубьями; a – межосевое расстояние. Вводятся также буквенные индексы, показывающие, к какой окружности относится параметр: w – начальная окружность; b (или B) – основная окружность; a – окружность вершин; f – окружность впадин; Y – окружность произвольного радиуса; Без буквенного индекса – делительная окружность. Делительная окружность – это окружность, на которой шаг (и угол профиля) является стандартным:

Как видно из формул, вносить в стандарт непосредственно значения шага неудобно, т.к. при этом диаметр делительной окружности всегда будет величиной иррациональной (при изготовлении круглых деталей измеряют диаметры, поэтому надо, чтобы именно диаметры имели удобную величину). Поэтому в стандарт вводится величина, характеризующая отношение шага к числу π, которая называется модулем зацепления (обозначается " m " и представлена в стандарте в миллиметрах). Таким образом, основные параметры делительной окружности определяются следующими формулами: d = m · Z, p = π · m. Модуль зацепления, с одной стороны обеспечивает условие взаимозаменяемости колес (работать в паре могут любые колеса одного модуля), с другой стороны определяет область применения зубчатых передач (передачи с m<1 мм – мелкомодульные передачи – применяются в основном в небольших приборах; в общем машиностроении обычно применяют модули в пределах от 2 мм до 5 мм; модули более 10 мм применяются в передачах тяжелого машиностроения).

Кроме буквенных индексов используются также индексы числовые. При расчете одной пары колес принято обозначать индексом "1" меньшее колесо пары (которое часто называют шестерней), индексом "2" – большее колесо. Ниже приведены примеры обозначений параметров колес: dw1, dw2 – диаметры начальных окружностей колес пары; df1, df2 – диаметры окружностей впадин; d1, d2 – диаметры делительных окружностей; S1 – толщина зуба на делительной окружности первого колеса; Sa2 – толщина зуба на окружности вершин второго колеса; SY1 – толщина зуба на произвольно выбранной окружности; ew1 – ширина впадины между зубьями на начальной окружности первого колеса; haw1 – высота головки зуба первого колеса (часть зуба, расположенная вне начальной окружности); h wf2 – высота ножки зуба второго колеса (часть зуба, расположенная внутри начальной окружности); a – делительное межосевое расстояние (сумма радиусов делительных окружностей); aw – межосевое расстояние (сумма радиусов начальных окружностей). Следует обратить внимание на то, что шаги на начальных, делительных и основных окружностях для обоих колес пары одинаковы, поэтому в обозначениях этих параметров численный индекс отсутствует: pw1=pw2=pw – шаг на начальной окружности; p1=p2=p – шаг на делительной окружности; pb1= pb2=pb – шаг на основной окружности (основной шаг). Принятая система удобна, т.к. дает возможность по обозначению легко определить, что это за параметр и к чему он относится.

|

||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 105; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.184 (0.024 с.) |