Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Міністерство освіти і науки, молоді та спорту УкраїниСтр 1 из 9Следующая ⇒

Міністерство освіти і науки, молоді та спорту України Бердичівський коледж промисловості, економіки та права

МЕТОДИЧНІ ВКАЗІВКИ Для виконання розрахунково-графічної роботи №1

Тема: “ Розрахунок і конструювання твердосплавного токарного різця”

З навчальної дисципліни: “Основи обробки матеріалів та інструмент”

Автор - викладач: Дудчук М.М. Розглянуто на засіданні циклової комісії Спецдисциплін спеціальності 5.05050302 Схвалено і рекомендовано для використання студентами спеціальності протокол № __ від __________

2012 Розрахунково-графічна робота №1

Розрахунок і конструювання твердосплавного токарного різця

Приклад Розрахувати і сконструювати токарний прохідний різець з пластинкою з твердого сплаву для чорнового обточування вала із сталі 45 з межею міцності sв.д.=750МПа діаметр заготовки D=80 мм, припуск на обробку (на сторону) h=3,5 мм, подача S= 0,2 мм/об, виліт різця l=60 мм. Розрахунок

де Кр=1 – поправочний коефіцієнт.

Приймаємо найближчий за стандартом СТ СЕВ 153-75 ([2] табл.28, додаток) більший переріз державки (b=16 мм). Керуючись наведеними співвідношеннями, одержимо висоту державки різця =1,6=1,6×16=25,6 мм Приймаємо h=25 мм

а) максимальне навантаження, допустиме міцністю різця.

В одиницях СІ

б) максимальне навантаження, допустиме жорсткістю різця

де f=0,1×10-3 м (f=0,1мм) – допустима стріла перегину різця при попередньому точінні, Е=2×105 МПа = 20000 кгс, Е – модуль пружності матеріалу різця; l=60 мм – виліт різця І – момент інерції прямокутного перерізу державки:

або в одиницях СІ

Різець має достатню міцність і жорсткість, так як Рz.доп.> Рz< Рz. жорст. (5500>4170<5770)

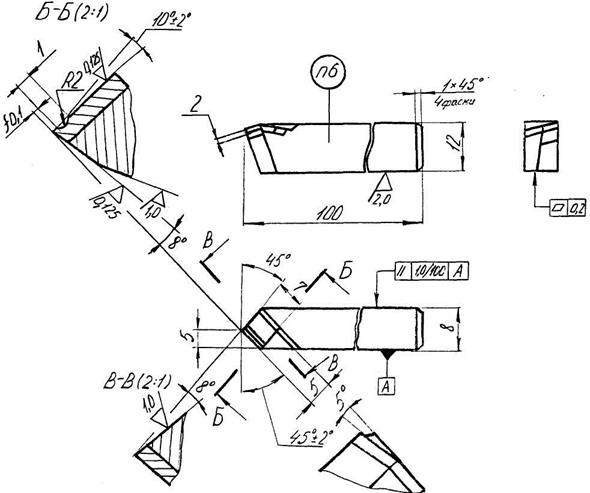

а) загальна довжина різця L=140 мм. ( б) відстань від вершини по боковій поверхні в напрямку головної ріжучої кромки h=6 мм в) радіус заокруглення вершини головки різця R=0,4 мм г) пластина з твердого сплаву С=16мм; форма № 0239А по ГОСТ 2209-82.

а) Параметри шорсткості передньої і задньої поверхонь ріжучої частини різця і опорної поверхні державки; б) граничні відхилення габаритних розмірів різця; в) марку твердого сплаву пластини і матеріалу державки; г) вміст і місце маркировки.

Приклад Розрахувати і сконструювати токарний прохідний різець з пластиною з твердого сплаву для обточування валу. Діаметр заготовки D=30 мм, припуск h=2 мм, виліт різця l=30 мм. Режим різання для даних вимог обробки визначити за нормативами [6]. Матеріал заготовки сталь СТЗ sв=400 МПа. Параметр шорсткості Rz=63, довжина заготовки 300 мм. Розрахунок: 1. Матеріал для державки різця беремо вуглецеву сталь 50 з sв=650 МПа і допустимою напругою на згин sн.д=200 МПа. 2. Форма передньої поверхні – радіусна з фаскою j=45°, j1=45°, a=8°, g=10°, l=-5°, r=1мм [3] 3. Призначаємо максимальний режим різання: t=h=2 мм; S=0,5 мм/об

Сv=350; x=0,15; y=0,35; m=0,2; T=60 4. Визначаємо силу різання:

Срz=300; x=1; y=0,75; n=0,15

5. Визначаємо переріз державки різця з умови:

6. Одержані розміри заокруглюємо до стандартних значень (ст. 78, т.28 [2] додаток) Н=12 мм, b=8 мм. 7. Здійснюємо перевірку різця по мех. Навантаженню, визначеному з умови допустимої стріли згину різця.

8. Знаходимо максимальне навантаження, допускаєме міцністю різця.

1. Матеріал державки різця – сталь 50 за ГОСТ 1050 – 88.

2. Пластина ріжуча з твердого сплаву Т5К10 за ГОСТ 2209-82. 3. Матеріал припоя – латунь ЛБ8 чи іншої марки за ГОСТ 15527 – 70*. Товщина шару припоя 0,1 мм. Розрив шару припоя не повинен бути більшим 20% його загальної довжини. 4. Основні розміри різця повинні задовільняти стандартам СТ СЄВ 190 – 75. 5. Невказані граничні відхилення розмірів 6. Маркувати марку твердого сплаву, розмір різця, товарний знак завода – виробника (Т5К10 – 12 – 3 - 0); ЗАВДАННЯ Варіант №1 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 30 мм; припуск на сторону h = 2; параметр шорсткості Rz = 6,3; виліт різця l = 30мм; матеріал заготовки – Сталь Ст3; δв = 600 МПа. Умови праці – довжина заготовки = 300мм. Варіант №2 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 42 мм; припуск на сторону h = 3; параметр шорсткості Rz = 32; виліт різця l = 30мм; матеріал заготовки – Сталь Ст5; δв = 600 МПа. Умови праці – довжина заготовки = 300мм. Варіант №3 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 75 мм; припуск на сторону h = 5; параметр шорсткості Rа = 2; виліт різця l = 40мм; матеріал заготовки – Сталь 40Г; δв = 600 МПа.; НВ = 229; Умови праці – довжина заготовки = 300мм. Варіант №4 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 100 мм; припуск на сторону h = 6; параметр шорсткості Rz = 32; виліт різця l = 40мм; матеріал заготовки – Сталь 38ХА; НВ = 207; δв = 600 МПа. Умови праці – довжина заготовки = 300мм. Варіант №5 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 200 мм; припуск на сторону h = 8; параметр шорсткості Rz = 16; виліт різця l = 60мм; матеріал заготовки – Сталь 40ХН; δв = 1000 МПа. Умови праці – ВПІД (СПИД) – недостатня. Варіант №6 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 250 мм; припуск на сторону h = 8; параметр шорсткості Rz = 16; виліт різця l = 60мм; матеріал заготовки – Сталь ХГ; δв = 1100 МПа. Варіант №7 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 50 мм; припуск на сторону h = 2; параметр шорсткості Rz = 32; виліт різця l = 60мм; матеріал заготовки – СЧ 30; НВ = 200. Варіант №8 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 100 мм; припуск на сторону h = 3; параметр шорсткості Rа = 2; виліт різця l = 40мм; матеріал заготовки – СЧ 15; НВ = 175; Умови праці – φ = 30º. Варіант №9 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 50 мм; припуск на сторону h = 2; параметр шорсткості Rz = 63; виліт різця l = 30мм; матеріал заготовки – Сталь Ст3; δв = 600 МПа.

Варіант №10 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 60 мм; припуск на сторону h = 3; параметр шорсткості Rz = 16; виліт різця l = 30мм; матеріал заготовки – Сталь Ст5; δв = 600 МПа. Умови праці – φ = 45º. Варіант №11 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 70 мм; припуск на сторону h = 4; параметр шорсткості Rz = 32; виліт різця l = 40мм; матеріал заготовки – Сталь 40Г; δв = 750 МПа. Варіант №12 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 80 мм; припуск на сторону h = 2,5; параметр шорсткості Rа = 2; виліт різця l = 40мм; матеріал заготовки – Сталь 40Х; δв = 750 МПа. Умови праці – довжина заготовки = 200мм. Варіант №13 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 65 мм; припуск на сторону h = 1,5; параметр шорсткості Rz = 32; виліт різця l = 30мм; матеріал заготовки – Сталь 40ХН; δв = 1000 МПа. Умови праці – довжина заготовки = 300мм. Варіант №14 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 100 мм; припуск на сторону h = 1; параметр шорсткості Rа = 2; виліт різця l = 40мм; матеріал заготовки – Сталь СЧ 30; НВ = 200. Умови праці – φ = 30º. Варіант №15 Розрахувати і сконструювати токарний складений прохідний різець з пластиною із твердого сплаву для обточування валу. Діаметр заготовки D = 100 мм; припуск на сторону h = 1; параметр шорсткості Rz = 16; виліт різця l = 30мм; матеріал заготовки –СЧ 15; НВ = 175. Умови праці – φ = 45º. Додаток [ т. 28, с. 98 (2) ] 28. Размеры сечений корпусов резцов, мм

МЕТОДИЧНІ ВКАЗІВКИ З навчальної дисципліни: “Основи обробки матеріалів та інструмент”

2012 Завдання Розрахувати та сконструювати спіральне свердло з швидко ріжучої сталі для свердління під послідуючу технологічну операцію. Форму загострення вибрати самостійно. Діаметр свердла вибрати за довідником [2] карти 39 табл.41, ст.. 196-198. Дано: Призначення свердління – під різьбу М16. Глибина свердління – 25 мм.; матеріал заготовки – сталь 45ХН, НВ207.

Форма загострення: подвійна з підточкою поперечної кромки ДП.

a) Подачу знаходимо за (табл. 27, ст..433. [3]) S=0,25-0,35 мм/об; приймаємо 0,3 мм/об b) За табл. 28-30 [2] знаходимо коефіцієнт для визначення швидкості різання:

Період стійкості свердла Т=45 хв., ([3] стор.98) Cv=9,8; qv=0,4; xv=0; yv=0,7; m=0,2 (стор.434, таб.28 [3])

Cp=68, qp=1, yp=0,7 ([2], стор.436, т.31)

См=0,0345; qм=2; yм=0,8 ([3], стор.436)

Прирівнюємо момент тертя до max. моменту сил опору різанню, тобто до моменту, виникаючого при роботі затупленим свердлом; який збільшується в 3 рази в порівнянні моменту роботи свердла. Звідси слідує:

Середній діаметр конуса хвостовика:

Мср=2507 кгс/мм – момент опору сил різанню; Рx=4058 Н – вісьова сила; m=0,096 – коефіцієнт тертя по сталі; q=1°26¢16² - половина кута конуса (sinq=0,02510, Dq=5 – відхилення кута конуса.

Обозначение величины конуса |

Конусы Морзе | |||||||||||||||||||||||||||||||||||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | |||||||||||||||||||||||||||||||||||||||

|

При конусности | |||||||||||||||||||||||||||||||||||||||||||||

| 1: 19,212 = = 0,05205 | 1: 20,047 = = 0,04988 | 1: 20,020 = = 0,04995 | 1: 19,922 = = 0,05020 | 1: 19,254 = = 0,05194 | 1: 19,002 = = 0,05263 | 1: 19,180 = = 0,05214 | |||||||||||||||||||||||||||||||||||||||

D

D1

d2

d3max

l3max

l4max

a

bh13

c

cmax

R

R1

| 9,045 9,2 6,1 6,0 56,5 59,5 3,0 3,9 6,5 10,5 4,0 1,0 0,06 | 12,065 12,2 9,0 8,7 62,0 65,5 3,5 5,2 8,5 13,5 5,0 1,2 0,06 | 17,780 18,0 14,0 13,5 75,0 80,0 5,0 6,3 10,0 16,0 6,0 1,6 0,065 | 23,825 24,1 19,1 18,5 94,0 99,0 5,0 7,9 13,0 20,0 7,0 2,0 0,065 | 31,267 31,6 25,2 24,5 117,5 124,0 6,5 11,9 16,0 24,0 8,0 2,5 0,07 | 44,399 44,7 36,5 35,7 149,5 156,0 6,5 15,9 19,0 29,0 10,0 3,0 0,07 | 63,348 63,8 52,4 51,0 210,0 218,0 8,0 19,0 27,0 40,0 13,0 4,0 0,07 | ||||||||||||||||||||||||||||||||||||||

| Примечания: 1. Размеры D1 и d2 являются теоретическими, вытекающими соответственно из диаметра D и номинальных размеров a и l3 (положение основной плоскости). 2. Допуски конусов Морзе – по АТ8 (ГОСТ 2848 – 75*). 3. Центровое отверстие – форма В (ГОСТ 14034 – 74*). | |||||||||||||||||||||||||||||||||||||||||||||

По СТ СЕВ 147-75 [т. 62 с. 189 (2)] вибираємо найближчий більший конус, тобто конус Морзе №1 з слідуючи ми основними конструктивними розмірами: D1=12,0 мм, d2=9,0 мм, l4=65,5 мм

|

|

- Визначаємо довжину свердла по ГОСТ 10903-77

L=150 мм, l0=110 мм, d1=D1-1,0=12,2

- Визначаємо геометричні та конструктивні параметри ріжучої частини свердла.

По нормативам (табл.44; стор.151, [2]) кут нахилу гвинтової канавки w=30°. Кути між ріжучими кромками 2g=118°; 2g0=170°. Кут нахилу поперечної кромки g=55°. Розміри підточки: А=1,5 мм; l=3 мм. Крок гвинтової канавки:

- Товщину d0 серцевини свердла в залежності від діаметру свердла вибирають в слідуючих межах:

D, мм... 0,25-1,25; 1,5-12,0; 13,0-80,0

d0, мм... (0,20-0,28)D; (0,19-0,15)D; (0,14-0,25)D

Приймаємо товщину серцевини у переднього кінця свердла рівною 0,14D

dср=0,14D=0,14×14=1,96 мм

Потовщення серцевини в напрямку до хвостовика 1,4-1,8 на 100 мм довжини робочої частини свердла. Приймаємо це потовщення рівним 1,5 мм.

- Зворотня конусність свердла (зменшення діаметра по напрямку до хвостовика) на 100 мм довжини робочої частини повинна знаходитись в межах 0,04-0,1. Приймаємо зворотну конусність рівною 0,08 мм.

- Ширину смужки f0 та висоту потилиці по спиці k вибираємо (по табл.63 [2] додаток). Відповідно з діаметром D свердла f0=1,2 мм, k=0,6 мм.

- Ширина пера: В=0,58D=0,58×14=8,12 мм

- Геометрія: елементи профілю фрези для фрезерування канавки свердла:

Великий радіус профілю

мм

мм

При діаметрі фрези  мм

мм

Звідси слідує, R0=0,493×1=6,902 мм

Менший радіус профілю

, де

, де

Звідси слідує Rk=0,191×14=2,674 мм

Ширина профілю В=R0+Rk=6,9+2,67=9,57 мм

- Встановлюємо основні механічні вимоги та допуски на свердло. Граничні відхилення діаметрів свердла по ГОСТ 885-64, D=14-0.13.Граничні відхилення розмірів конуса хвостовика встановлює ГОСТ 2848-67. Радіальне биття робочої частини свердла не повинно перебільшувати 0,15 мм. Граничне відхилення кутів 2j=118,2; 2j0=75+5. Граничне відхилення кута нахилу гвинтової канавки w=30-2.Граничне відхилення розмірів підточки ріжучої частини свердла +0,5 мм. Твердість робочої частини свердла HRC 32-45.

- Виконуємо робоче креслення.

Звіт складається із: теми, мети, літератури, завдання, розрахунку, робочого креслення.

Завдання

Розрахувати і спроектувати спіральне свердло діаметром D, для свердління в сталі 45ХН 207НВ,  глибиною l; довжиною свердла L свердла; робочою частиною свердла l роб.:

глибиною l; довжиною свердла L свердла; робочою частиною свердла l роб.:

| Варіант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| D | 8 | 10 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| l | 20 | 25 | 25 | 30 | 30 | 30 | 35 | 35 | 35 | 40 | 40 | 40 | 50 | 50 | 50 |

| Lсвердла | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 110 | 140 | 140 | 140 | 150 | 150 | 150 |

| l роб | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 70 | 70 | 70 | 70 | 70 | 70 |

Додаток

63. Рекомендуемые ширина ленточки (вспомогательной задней поверхности)  и высота затылка по спинке

и высота затылка по спинке  спиральных сверл, мм

спиральных сверл, мм

Диаметр сверла

| Ширина ленточки

| Высота затылка по спинке

|

| 0,55-0,75 0,8-1,0 1,1-2,0 | 0,2 0,3 0,4 | 0,1 |

| 2-5 5-8 8-10 | 0,6 0,7 0,8 | 0,15 0,2 0,3 |

| 10-12 12-15 | 0,9 1,0 | 0,4 |

| 15-20 20-25 25-30 | 1,2 1,6 1,8 | 0,6 0,7 0,8 |

| 30-35 35-40 | 1,8 2,0 | 0,9 |

| 40-45 45-50 50-80 | 2,3 2,6 3,0 | 1,0 1,2 1,5 |

| Примечание. Сверла диаметром до 0,5 мм изготовляют без ленточек. | ||

МЕТОДИЧНІ ВКАЗІВКИ

З навчальної дисципліни:

“Основи обробки матеріалів та інструмент”

2012

ЗАГАЛЬНІ ВІДОМОСТІ

По конструкції фрези поділяються на суцільні та складені, з пластинами з твердих сплавів чи з швидкоріжучої сталі. Розрізняють фрези циліндричні (переважно з зубцями, розташованими по гвинтовій лінії), торцеві, дискові, трьохсторонні (пазові та інші), прорізні (шліцові та ін.), відрізні концеві (пальцьові), одно - та двохкутові, зубопрорезні, фасонні набірні, набори з декількох окремих фрез.

Основні розміри фрез, геометричні параметри та технічні вимоги приведені у відповідних стандартах та довідковій літературі. Геометричні параметри фрез можна вибрати по [2] карти 2-6 чи довіднику [З].

Форми та розміри пластин та кромок з твердого сплаву вибирають за ГОСТ2209-69. Марку твердого сплаву за ГОСТ 3882-74. Зовнішній діаметр фрези залежить від оправки, розмірів обробленої поверхні, припусків на обробку та інших факторів.

Взагалі при конструюванні фрез для визначення діаметру оправки та циліндричної фрези користуються наступними співвідношеннями: L=(2,5-3)d.

Зовнішній діаметр фрези вибирають за ГОСТ 201-75, елементи кріплення насадних фрез з циліндричним отвором - ГОСТ 9472-70, діаметри циліндричних хвостовиків - ГОСТ СЕВ 151-75, конусних хвостовиків Морзе та метричних - за СТ СЕВ 147-75. Оправки з хвостовиком конусністю 7/24 для насадних торцевих фрез вибирають за ГОСТ 137-85-68, ГОСТ 13786-68, ГОСТ 13787-68, ГОСТ 13788-68, ГОСТ 13789-68, ГОСТ 13798-68, ГОСТ 13790-68.

Приєднувальні розміри фрез, закріплених на фрезерних верстатах, а також кінцях шпинделів, вибирають за СТ СЕВ 200-75 табл. 84-85.

Коли на оправку встановлюють декілька фрез (набір), необхідно максимально збільшити діаметр оправки. Діаметр оправки(отвору фрези) можна розрахувати виходячи з сил, діючих на фрезу. Діаметр отвору під оправку:

Приклад.

Завдання: Розрахувати шпонкову фрезу.

Дано:

- Оброблюваний матеріал - сталь 40Х

- Твердість - sв=700МПа

- Розмір паза - h=7,5мм

- Шорсткість поверхні -

- Обладнання - шпоночно-фрезерний верстат 692А

Опис фрези:

Шпонкова фреза являє собою тіло обертання, яка складається із робочої та хвостової частини. Вони нормалізовані по ГОСТ 9140-78. Проектуюча фреза виконана з циліндричним хвостовиком і двоперою робочою частиною. Матеріал робочої частини - швидкоріжуча сталь по ГОСТ 19265-73. Циліндрична хвостова частина застосовується для кріплення фрези в цанговому патроні.

Конструювання і розрахунок:

1. Діаметр фрези

Діаметр робочої частини вибирається виходячи з розміру оброблюємого пазу:

dфрези=10 мм, за ГОСТ9140-78

2. Діаметр хвостовика. Приймається рівним:

dхвостовика=10 мм

dхвостовика=10 мм

3. Враховуючи глибину оброблюємого пазу h=7,5 mm назначаємо довжину робочої, хвостової частини та загальну довжину фрези по ГОСТ 9140-78.

Lзаг=70 мм

Lраб.част.=28 мм

Lхвост.=35 мм

4. Кількість пір'їв фрези приймаються рівним:

z=2

5. Заданий кут a визначається за формулою:

де С- постійний коефіцієнт, який приймаємо при обробці сталі С==0,21; чавуна - С=0,1 -[4];

a max - максимальна товщина стружки, яка відповідає подачі на зуб;

a max- Sz

Тоді:  a=19°54¢; По ГОСТ9140-78 приймаємо a=20°

a=19°54¢; По ГОСТ9140-78 приймаємо a=20°

6. Передній кут приймається за нормативами: при обробці сталі 40Х рекомендується передній кут g=5°.

7. Кут нахилу гвинтових зубців для шпон очних фрез рекомендується рівним w=200 (Климов "Конструювання ріжучих інструментів"). Це відповідає ГОСТ 9140-78.

8. На задній поверхні зубців фрези допускається циліндрична стрічка шириною “f” не більше 0,05 мм. Інші параметри беремо конструктивно по ГОСТ 9140-78.

| d | d1 | h | r | f | f1 | a | Крок гвинтової канавки |

| 10 | 8,4 | 3,0 | 0,5 | 1,0 | 1,0 | 20° | 86,3 |

Перевірочний розрахунок

Визначаємо напруження в небезпечному перерізі фрези:

, де Мпр – приведений момент (Нм);

, де Мпр – приведений момент (Нм);

;

;

; Мпр=322,68 Н×м

; Мпр=322,68 Н×м

;

;

Мзг – згинаючий момент, Н×мм;

;

;

;

;

Sz=0,086¸0,05 мм/зуб ст.284 таб.35 (3); Приймаємо Sz=0,07 мм/зуб; В=10 мм; t=1,5мм.

п =0,3 ст.264 табл.9 (1)

| Cp | - | ст.291 таблиця 41 (3) |

| x | - | ст.291 таблиця 41 (3) |

| y | - | ст.291 таблиця 41 (3) |

| n | - | ст.291 таблиця 41 (3) |

| q | - | ст.291 таблиця 41 (3) |

| w | - | ст.291 таблиця 41 (3) |

w - момент опору;

sоп<[s]

Висновок: міцність фрези по небезпечному перерізу достатня.

ЗАВДАННЯ

Розрахувати і сконструювати шпонкову фрезу для фрезерування паза шириною в; глибиною h; оброблює мий матеріал – сталь40Х із sв=750Мпа. Конструкцію фрези вибрати із ГОСТ9140-78 (довжина фрези  ; робоча довжина фрези

; робоча довжина фрези  ).

).

| Варіант | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| в | 2 | 3 | 3,5 | 4 | 5 | 6 | 7 | 8 | 9 | 12 | 13 | 10 | 5 | 7 | 8 |

| h | 2 | 3 | 2 | 4 | 4 | 5 | 5 | 6 | 5 | 6 | 4 | 3 | 3 | 4,5 | 4 |

| L | 36 | 37 | 37 | 49 | 42 | 52 | 54 | 55 | 63 | 63 | 73 | 63 | 42 | 54 | 54 |

| l | 4 | 5 | 5 | 7 | 8 | 8 | 10 | 11 | 13 | 13 | 16 | 13 | 8 | 10 | 10 |

Звіт складається:

1. Тема, мета, література, завдання, розрахунок.

2. Креслення розрахованої шпонкової фрези.

МЕТОДИЧНІ ВКАЗІВКИ

З навчальної дисципліни:

“Основи обробки матеріалів та інструмент”

2012

Загальні відомості

Черв’ячні фрези для обробки циліндричних зубчастих колес евольвентним профілем виготовляють по ГОСТ 9324-80Е трьох типів і п’яти класів точності: АА, А, В, С, і Д.

Тип 1 – суцільні прецізійні фрези модулів 1-10 мм класу точності АА;

Тип 2 – суцільні фрези модулів 1-10 мм класів точності А, В, С, та Д; модулів 16-20 мм класів точності АА та А.

Тип 3 – складені фрези модулів 8-25 мм класів точності А, В, С та Д.

Черв’ячні фрези для обробки циліндричних зубчастих коліс передач Новікова з двома лініями зачеплення з початковим контуром по ГОСТ 15023-76 виготовляють по ГОСТ 16771-81 двох класів точності А та В модулів 1,6-16 мм.

Конструювання і розрахунок черв’ячної фрези для обробки циліндричних коліс з евольвентним профілем проводять по ГОСТ 9324-80 в приведеній нижче послідовності.

1. Головні розміри фрези: зовнішній діаметр фрези - dao; загальну довжину фрези - L; довжину буртиків - l і число зубів (число стружкових канавок) - Z.

2. Розміри профілю зубів в нормальному і вісьовому перерізах: крок профілю зуба Pno, Pxo; товщину зуба Sno; висоту зуба h та інші розміри профілю.

3. Розрахункові розміри фрези: кут підйому витка gmo; кут нахилу стружкових канавок gmo; хід гвинтової стружкової канавки Pz; затилування –К.

Якщо зуб черв’ячної фрез для циліндричних колес повинен мати спеціальний профіль, який відрізняється від стандартного (= 20°), то застосовуються різні методи профілірування, приведені в спеціальній літературі.

Якщо зуб черв’ячної фрез для циліндричних колес повинен мати спеціальний профіль, який відрізняється від стандартного (= 20°), то застосовуються різні методи профілірування, приведені в спеціальній літературі.

4. Шпоночний паз виконують по ГОСТ 9472-70. Для полегшення шліфування отворів і кращої посадки фрези на оправку, в ньому роблять виточку глибиною до 11мм довжиною l~0,3L.

5. Геометричні параметри ріжучої частини фрези: передній кут g=0; задній кут на вершині зубів a=9¸12°.

6. Елементи стружкових канавок фрези: глибина канавки

Hk=h+K+r, для фрез з нешліфованим профілем;

для фрез з шліфованим профілем.

для фрез з шліфованим профілем.

де h - висота зуба; К- затилування.

де a – задній кут; K1 - додаткове затилування; K1=(1,2¸1,5)K; r - радіус стружкової канавки.

7. Технічні вимоги на фрези приймаються по ГОСТ 9324-80Е.

Приклад.

Розрахувати і сконструювати черв’ячну чистову однозахідну фрезу для нарізання циліндричних зубчастих коліс з евольвентним профілем. Кут зачеплення a =20. Модуль m =10 мм.

У оброблюваних коліс 7-а степінь точності (ГОСТ 1643-81). Матеріал заготовки – сталь 40Х. Нарізання коліс відбувається на верстаті 53А50.

Розв’язок

1. Головні конструктивні і розрахункові розміри фрези приймаємо по ГОСТ 9324-80 (для циліндричних прецизійних фрез класу АА – тип1) зовнішній діаметр фрези - dao=180 мм; діаметр посадкового отвору d=60 мм; діаметр буртіка d1=95 мм; довжина фрези L=180 мм; довжина буртиків l=6 мм, отже робоча довжина фрези 168 мм; число зубів (число стружкових канавок) Z0=12.

2. Розміри зубів в нормальному перерізі: крок профілю зуба в нормальному перерізі Pno=31,416 мм, товщина зуба Sno=15,93 мм. Висота зуба h0=25 мм; висота головки зуба hао=12,5 мм; висота ніжки зуба до фланцю hf0=1,1 мм; товщина фланцю найбільша af =0,03 мм; радіус заокруглення головки зуба r =0,6 мм; радіус заокруглення ніжки зуба rf=0,6мм та інші розміри профілю.

3. Розміри профілю зуба в основному перерізі (по ГОСТ 9324-80).

Крок профілю зуба в вісьовому перерізі Pxo=6,285 мм; профільний кут профілю правої і лівої сторін зуба aлев=20°02¢; aпр=19°59¢.

Затилування К=4 мм;

Додаткове затилування К1=1; 4К=1,4К=1,4×4=5,6 мм

4. Елементи стружкових канавок фрези:

глибина канавки

радіус заокруглення дна канавок:

глибина канавок

5. Розміри посадочного отвору і шпоночного пазу (по СТСЕВ 152-75 [т.90 с. 250(1)])

90. Размеры отверстия и шпон очного паза для насадних фрез с цилиндрическим отверстием (ГОСТ 9472-83)

|

| ||||||

|

|

|

| ||||

| Номиналь-ный размер, мм | Предельные отклонения, мкм | Номиналь-ный размер, мм | Предель-ные отклонения, мм | Номиналь-ный размер, мм | педель-ные отклонения, мм |  , мм , мм

|

| 8 | + 15 0 | 2 | +120 +60 | 8,9 | +150 0 | 0,3-0,4 |

| 10 | 3 | 11,5 | +180 0 | |||

| 13 | +18 0 | 3 | 14,6 | |||

| 16 | 4 | +145 +70 | 17,7 | 0,4-0,6 | ||

| 19 | +21 0 | 5 | 21,1 | +210 0 | 0,7-1 | |

| 22 | 6 | 24,1 | ||||

| 27 | 7 | +170 +80 | 29,8 | 0,9-1,2 | ||

| 32 | +25 0 | 8 | 34,8 | +250 0 | ||

| 40 | 10 | 43,5 | ||||

| 50 | 12 | +205 +95 | 53,5 | +300 0 | 1,1-1,6 | |

| 60 | +30 0 | 14 | 64,2 | |||

| 70 | 16 | 75,0 | 1,5-2 | |||

| 80 | 18 | 85,5 | +350 0 | |||

| 100 | +35 0 | 25 | +240 +110 | 107,0 | 2-2,5 | |

6. Розміри канавок для полегшення шліфування профілю зубів: h3=1мм; r3=1 мм; l = 0,3 мм.

7. Виконуємо креслення фрези з вказівкою всіх граничних відхилень і технічних вимог.

ЗАВДАННЯ

Варіант №1

Розрахувати і конструювати суцільну черв’ячну фрезу для обробки циліндричних зубчатих коліс модуля mo з кутом зачеплення a = 20°. Матеріал заготовки колеса – сталь 40ХН з границею міцності sв = 950МПа ~ 95 кгс/мм2. Обробка виконується на зуборізному верстаті 5А320.

Варіант №2

Розрахувати і конструювати суцільну черв’ячну фрезу для обробки циліндричних зубчатих коліс модуля mo з кутом зачеплення a = 20°. Матеріал заготовки колеса – сталь 40ХН з границею міцності sв = 950МПа ~ 95 кгс/мм2. Обробка виконується на зуборізному верстаті 5А320.

Варіант №3

(417кгс)

(417кгс) мм

мм кгс

кгс Н

Н Н

Н мм4

мм4 м4

м4 )

)

Н

Н ;

;  ;

;

мм

мм мм

мм

мм4

мм4 ;

;

(ГОСТ 25347 - 82).

(ГОСТ 25347 - 82).

Kuv=0,3; Kpv=1,0

Kuv=0,3; Kpv=1,0

або

або  , де

, де мм

мм