Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет размеров по каждому переходуСодержание книги Поиск на нашем сайте

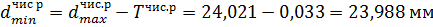

Расчет минимальных размеров для каждого перехода. Определяем, начиная с конечного, т.е. с чертежного размера детали. Для последнего перехода он равняется минимальному размеру детали. Для остальных переходов он определяется последовательным сложением расчётного размера и минимального припуска на предшествующем переходе: - после получистового растачивания - d р = 24,021 мм - после чернового растачивания - d р = 24,021 - 2 · 0,121 = 23,779 мм - для заготовки - d р = 23,779 - 2 · 0,329 = 23,121 мм. Расчет предельных размеров для каждого перехода Максимальный предельный размер для каждого перехода равен расчётному: dmax = dp Минимальный предельный размер на каждом переходе определяется путём вычитания из максимального размера значение допуска на обработку на этом же переходе: - после получистового растачивания –

- после чернового растачивания –

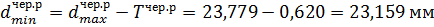

- для заготовки –

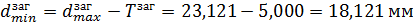

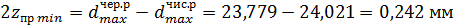

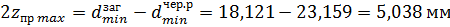

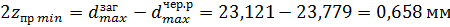

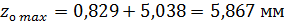

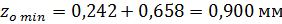

Определение предельных значений припусков zпр.max - определяются как разность наименьших предельных размеров предыдущего и текущего переходов. zпр.min - определяются как разность их наибольших предельных размеров. - после чистового растачивания:

- после чернового точения:

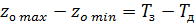

где индексы заг – относится к заготовке, чер.р – черновому растачиванию, чис.р – получистовому растачиванию. Проверим правильность расчёта припусков:

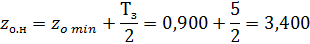

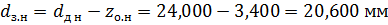

5,867 - 0,900 = 5,0 - 0,033 4,967 = 4,967 Следовательно, припуски рассчитаны правильно. Расчет номинального размера внутреннего отверстия заготовки Номинальный припуск при несимметричном расположении поля допуска заготовки:

Номинальный диаметр заданного размера заготовки:

По таблице 12 принимаем размер отверстия трубы, округляя его до ближайшего меньшего целого значения, которое предусмотрено сортаментом по ГОСТ:

Таблица 12 – Сортамент труб стальных горячекатанных (ГОСТ 8732-78)

Расчет режимов резания Токарная операция (015 токарная, переход 4, Ø24)

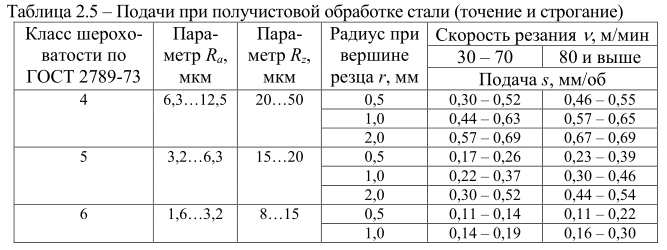

Назначение глубины резания Для обработки стали выбираем глубину резания t = 0,2…0,5 мм. Выбор подачи Значение подачи s необходимо выбирать по таблице 13. s = 0,11-0,14 мм/об Таблица 13 – Подачи при получистовой обработке стали (точение и строгание)

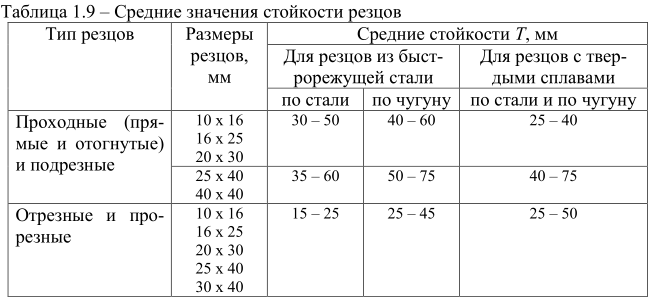

Определение стойкости резцов Значение стойкости резцов Т необходимо выбирать по таблице 14.

Т = 30-50 мин

Таблица 14 – Средние значения стойкости резцов

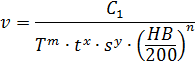

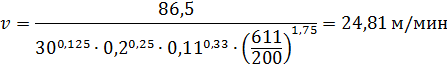

Вычисление скорости резания Скорость резания находят по формуле

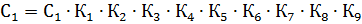

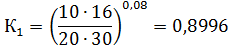

где T – стойкость, мин, Т = 30 мин; m – показатель относительной стойкости, m = 0,125; t – глубина резания, мм, t = 0,2 мм; s – подача, мм/об, s = 0,11 мм/об; HB – твердость по Бринеллю, кГ/мм2, HB = 611 кГ/мм2; C1 – коэффициент, С1 = 96,2; x, y – показатели степени, x = 0,25, y = 0,33; n – показатель степени, n = 1,75; Реальные условия могут не соответствовать стандартным условиям, поэтому коэффициент С1 необходимо умножить на поправочные коэффициенты.

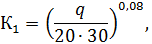

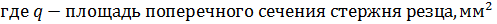

где К1 – коэффициент, учитывающий влияние поперечных размеров резца;

К2 – коэффициент, учитывающий влияние главного угла в плане φ, К2 = 1; К3 – коэффициент, учитывающий влияние вспомогательного угла в плане φ1, К3 = 1; К4 – коэффициент, учитывающий влияние радиуса r при вершине резца, К4 = 1; К5 – коэффициент, учитывающий влияние материала режущей части инструмента, К5 = 1; К6 – коэффициент, учитывающий влияние обрабатываемого материала, К6 = 1; К7 – коэффициент, учитывающий влияние способа изготовления металла, К7 = 1; К8 – коэффициент, учитывающий состояние поверхности обрабатываемого металла, К8 = 1; К9 – коэффициент, учитывающий влияние формы передней грани резца, К9 = 1;

Таким образом, скорость резания будет равна

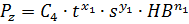

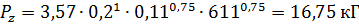

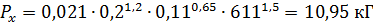

Вычисление силы резания Для расчета составляющих силы резания используют эмпирические формулы, которые позволяют вычислить составляющие Рх, Py, Pz в кГ:

где С4, С5, С6 – коэффициенты, равные С4 = 3,57, С5 = 0,0027, С6 = 0,021; t – глубина резания, мм, t = 0,2 мм; s – подача, мм/об, s = 0,11 мм/об; HB – твердость по Бринеллю, кГ/мм2, HB = 611 кГ/мм2; x1, x2, x3, y1, y2, y3 – показатели степени, равные x1 = 1, y1 = 0,75, x2 = 0,9, y2 = 0,75, x3 = 1,2, y3 = 0,65; n1, n2, n3 – показатель степени, n1 = 0,75, n2 = 2, n3 = 1,5;

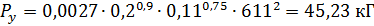

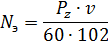

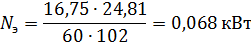

Расчет мощности резания Мощность эффективная, потребная на резание, вычисляется по формуле:

где Pz – тангенциальная составляющая силы резания, кГ; v – скорость резания, м/мин; Nэ – эффективная мощность резания, кВт.

Мощность на приводе станка Nм, определяется по формуле:

где η – КПД станка, η = 0,75.

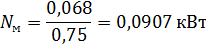

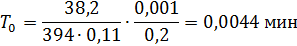

Определение основного технологического времени Основное технологическое время T0 (мин) на токарную обработку определяется по формуле:

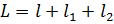

где L – длина прохода резца или детали в направлении подачи s, мм; n – число оборотов (или двойных ходов) в минуту, об/мин; t – глубина резания, мм; Δ – припуск на обработку, мм, Δ = 0,001 мм. Длина L на токарных и расточных станках определяется по формуле:

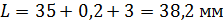

где l – длина обрабатываемой части детали, l = 35 мм; l1 – величина врезания, мм; l2 – величина подхода и выхода резца (перебег резца), мм, l2 =3 мм.

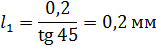

где t – глубина резания, мм; φ – главный угол в плане, град.

Тогда длина заготовки будет равна

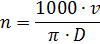

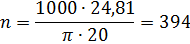

Число оборотов n шпинделя станка в минуту зависит от скорости резания, диаметра заготовки и определяется по формуле:

где v – скорость резания, м/мин; D – диаметр заготовки, мм, D = 20 мм.

Тогда основное технологическое время будет равно

6. Разработка проектного варианта технологического процесса

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 302; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.110.54 (0.009 с.) |