Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет промежуточных припусков и размеров заготовки

Разработка перехода обработки отверстия Ø24 H 8(+0,021). dmax=24,021 мм, dmin=24,000 мм. Поверхность 3 отверстия имеет шероховатости Ra = 1,6 мкм. По рисунку 13 определим, что для получения шероховатости Ra = 1,6 мкм необходимо использовать следующие виды обработки: - черновое растачивание, обеспечивает шероховатость до 6,3 мкм; - получистовое растачивание - до 1,6 мкм; Таблица 4 – Шероховатость поверхности при различных методах обработки

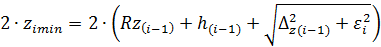

Допуск на отверстие d при толщине стенки до 15 мм составляет +12,5 % и -15,0% (таблица 5), т.е. +0,125·10,8 = +1,35 мм -0,15·10,8 = -1,62 мм. Отверстие Ø24 мм будет иметь верхнее отклонение ES З = +1,35 мм, нижнее отклонение EI З = -1,62 мм. Таким образом, допуск отверстия Ø24 составит: Тз = ES з - EI з = 1,35 - (-1,62) = 2,97 мм Таблица 5 – Точность труб стальных горячекатанных При черновом растачивании отверстия d базой является шейка меньшего наружного диаметра D = 34,8 ммс допуском согласно техническим условиям Н14. Допуск на диаметр D в диапазоне диаметров 30…50 мм по 14 квалитету составит Т = 620 мкм (таблица 6) с верхним отклонение ES = +0,62 мм, нижним отклонение EI = 0 мм. Таблица 6 – Значения допусков T (мкм) для размеров до 500 мм Для получистового чистового растачивания отверстия d по 8 квалитету допуск составит: Т = 33 мкм. Определение минимального припуска на диаметр отверстия Ø24 H 8 Рассчитываем по формуле:

где Rz ( i -1) – высота неровностей профиля на предшествующем переходе; h ( i -1) – глубина дефектного поверхностного слоя на предшествующем переходе; ΔΣ ( i -1) – суммарные отклонения расположения поверхности на предшествующем переходе; ε i – погрешность установки заготовки на выполняемом переходе. Определяем параметры Rz(i-1) и h(i-1). Для заготовки являющейся прокатом обычной точности параметры Rz ( i -1) и h ( i -1) принимаем по таблице 7. Таблица 7 – Качество поверхности сортового проката, мкм Для диапазона диаметров до 30 мм рассматриваемые параметры будут иметь следующие значения: Высота неровностей профиля Rz ( i -1) = 125 мкм, Глубина дефектного поверхностного слоя h ( i -1) = 150 мкм. Определяем суммарное отклонение расположения поверхности ΔΣ. Суммарные отклонения расположения поверхности для заготовки при обработке в трехкулачковом патроне определяются по формуле:

где ΔΣ к - отклонение оси детали от прямолинейности (кривизна);

где Δ к - отклонение оси детали от прямолинейности, мкм на 1 мм длины. Δ к принимаем по таблице 8.

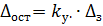

Таблица 8 – Удельная кривизна профиля сортового проката, мкм на 1 мм Для проката нормальной точности и длине заготовки до 120 мм Δ к = 0,5 мкм/мм l – вылет заготовки из патрона Согласно чертежа детали l = 23 мм. Подставляя принятые значения Δ к и l в формулу 2 получим: ΔΣ к = 0,5·23 = 11,5 мкм = 0,0115 мм; Δ З = ΔΣ к = 0,0115 мм Остаточные пространственные отклонения на операциях механической обработки определяют по формуле:

где k у – коэффициент уточнения формы (таблица 9). После чернового растачивания: Δчер. р = 0,06 · 11,5 = 0,69 мкм = 0,001 мм После получистового растачивания: Δчер. р = 0,05 · 11,5 =0,575 мкм = 0,001 мм Таблица 9 – Коэффициент уточнения k у для отливок, поковок, штампованных заготовок и сортового проката

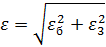

Определение погрешности установки ε.

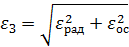

где ε б – погрешность базирования; ε з – погрешность закрепления. При обработке в трёхкулачковом самоцентрирующем пневматическом патроне ε б = 0. Погрешность закрепления ε з определяется по формуле:

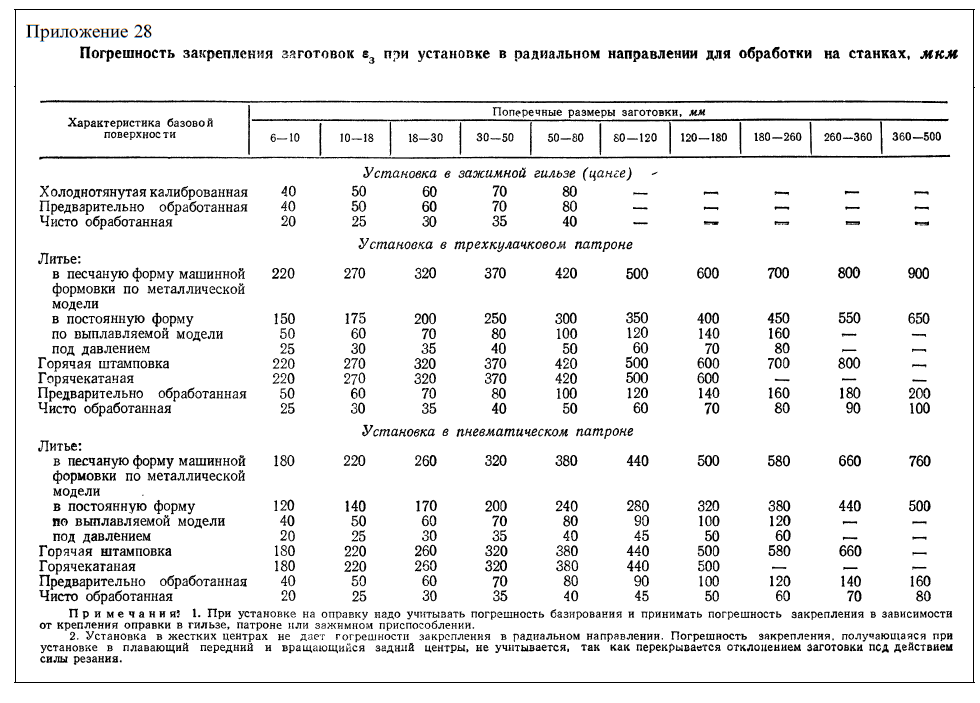

где ε рад – радиальная составляющая; ε ос – осевая составляющая. При установке в пневматическом патроне по чисто обработанной поверхности в диапазоне диаметров 30…50 мм по таблице 10 ε рад = 35 мкм; Таблица 10 – Погрешность закрепления заготовок ε з при установке в радиальном направлении для обработки на станках, мкм

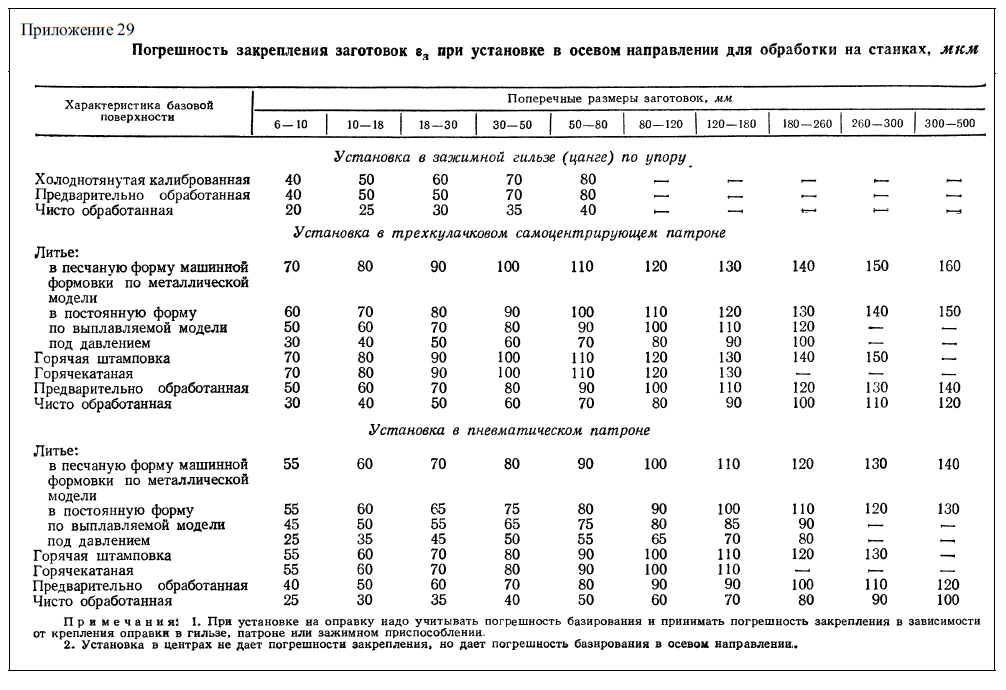

При установке в пневматическом патроне по чисто обработанной поверхности в диапазоне диаметров 30…50 мм по таблице 11 ε ос = 40 мкм; Таблица 11 – Погрешность закрепления заготовок ε з при установке в осевом направлении для обработки на станках, мкм

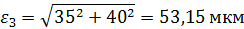

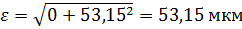

Подставляем принятые значения в формулы (5) и (4) получим для чернового растачивания:

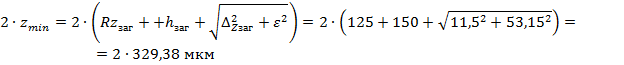

Для получистового растачивания εз = 0. Следовательно и погрешность установки ε = 0. После расчёта и принятия значений элементов припуска определяем минимальные припуски по каждому переходу, подставляя принятые значения в формулы Для получистового растачивания

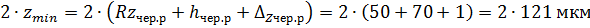

Для чернового растачивания

|

||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 391; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.59.163 (0.011 с.) |

(1)

(1) (2)

(2) (3)

(3) (4)

(4) (5)

(5)