Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

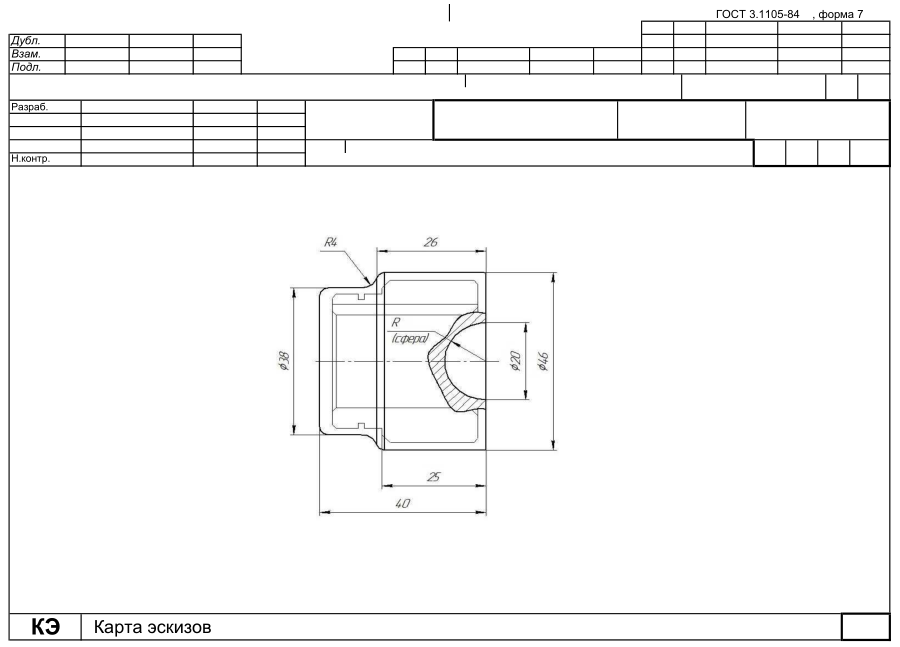

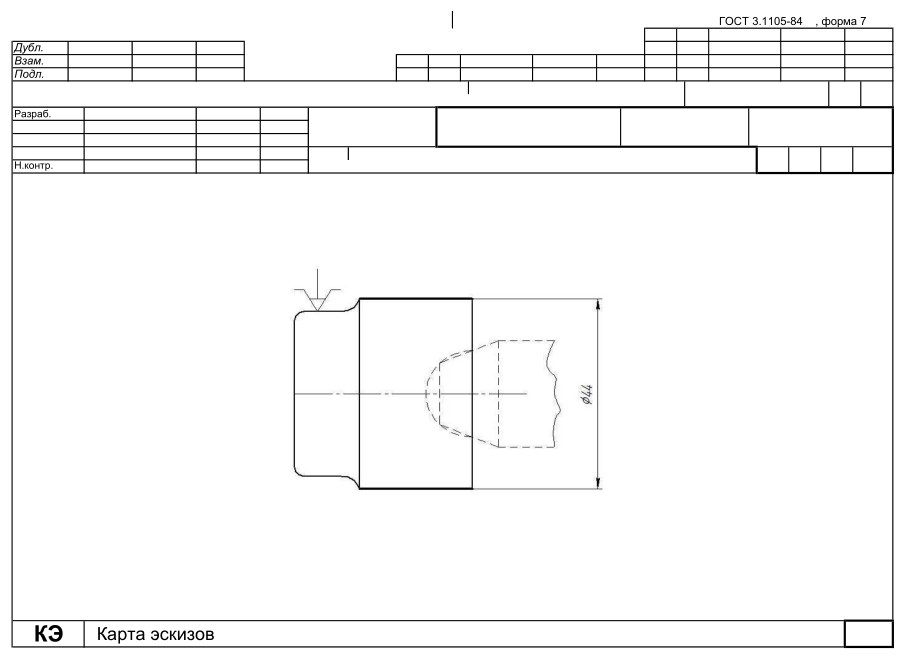

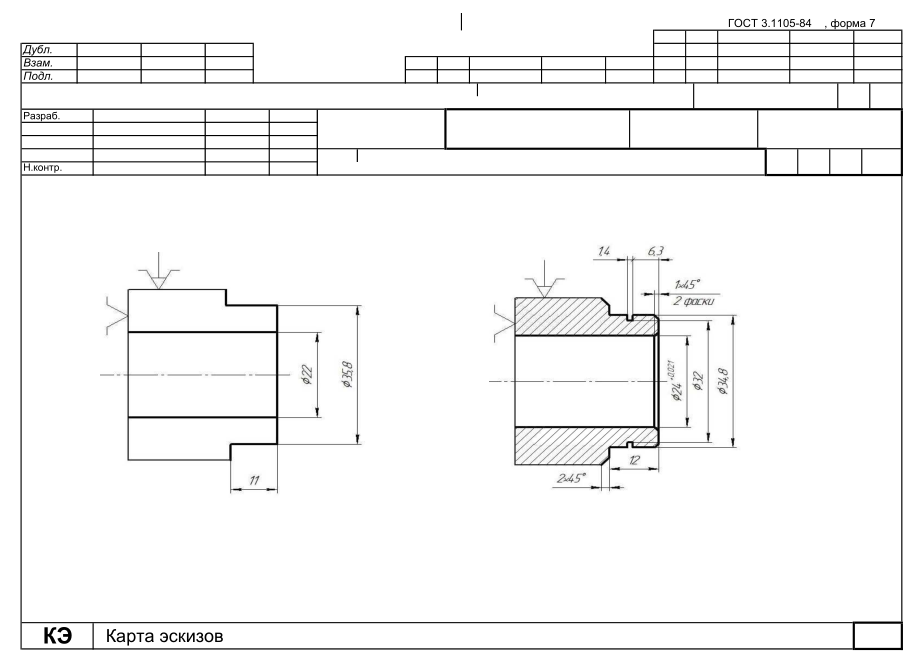

Описание конструкции детали и ее назначениеСтр 1 из 6Следующая ⇒

Содержание Введение. 3 1. Описание конструкции детали и ее назначение. 4 2. Анализ технологичности детали. 6 2.1 Качественная оценка технологичности детали. 6 2.2 Количественная оценка технологичности детали. 7 3. Выбор типа производства. 9 4. Анализ существующего технологического процесса. 11 4.1. Выбор оптимального метода получения заготовки. 11 4.2. Технологический маршрут обработки втулки. 11 5. Выбор и обоснование метода получения заготовки. 17 5.1. Расчет промежуточных припусков и размеров заготовки. 17 5.2. Расчет режимов резания. 24 6. Разработка проектного варианта технологического процесса. 29 6.1. Подбор оборудования и технологической оснастки. Расчет измерительного инструмента. 29 6.2. Подробная разработка технологических операций механической обработки 30 7. Нормирование операций механической обработки. 31 Список литературы.. 32 Приложение А.. 33 Приложение Б. 52

Введение Машиностроение ведущая отрасль промышленности страны. Именно ее развитие отражает уровень научно-технического потенциала и обороноспособности России. Материальной базой технического перевооружения России является машиностроительный комплекс, который включает в себя машиностроение и металлообработку, ремонтное производство, малую металлургию. От уровня развития машиностроения зависит производительность общественного труда, научно-технический прогресс, материальное благосостояние людей. Современное машиностроение отличается многообразием выпускаемой продукции высокого качества. Одновременно с этим происходит сокращение жизненного цикла изделий одного вида. Объемы выпускаемой продукции, как и прежде, изменяются в широком диапазоне - от единичных образцов до массового производства. В этих условиях преобладающим становится мелко- и среднесерийное производство. Современное промышленное производство обладает определенной гибкостью, сохраняя при этом все преимущества полной автоматизации, непрерывности и ритмичности, а также высоким темпом выпуска изделий и стабильностью технологических процессов. Процесс механической обработки в таком производстве становится автоматизированным и реализуется достаточно сложной технологической системой, включающей в себя металлорежущий станок, станочную технологическую оснастку, режущий инструмент и заготовку.

Решить эти задачи можно при использовании станков с ЧПУ, промышленных роботов и манипуляторов, управляемых устройствами на базе ЭВМ. В настоящее время широко осуществляется объединение единичного автоматического оборудования в групповые (многопозиционные) системы (линии, обрабатывающие центры), управляемые ЭВМ. При этом доля участия человека в производственном процессе сокращается более чем в три раза. Цель данной курсовой работы – разработка технологического процесса изготовления детали. Задачи – выбор заготовки, описание технологического процесса, выбор и описание оборудования, расчёт припусков и режимов резания. Исходные данные – чертёж детали «втулка». Все проведенные расчеты основываются на методиках нормативно-технической литературы, параметры режимов резания и нормы времени – на технических нормах в машиностроительном производстве.

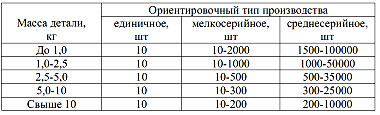

Анализ технологичности детали Выбор типа производства Определения типа производства исходя из массы деталей и годового объёма выпуска. Таблица 3 – Зависимость типа производства от объема выпуска и массы детали

Исходя из того, что годовая программа выпуска изделий составляет 1000 шт., следует выбрать мелкосерийное производство. Серийное производство характеризуется выпуском партиями однородной продукции в течение установленного периода времени, изготовлением ограниченного ассортимента продукции. Партии (серии) изделий повторяются через определенные промежутки времени. В зависимости от размера серии различают мелкосерийное, среднесерийное и крупносерийное производства. В серийном производстве удается специализировать отдельные рабочие места для выполнения подобных технологических операций. Уровень себестоимости продукции снижается за счет специализации рабочих мест, широкого применения труда рабочих средней квалификации, эффективного использования оборудования и производственных площадей, уменьшения, по сравнению с единичным производством, расходов на заработную плату.

Отличительные чертами серийного производства: - производство сериями относительно ограниченной номенклатуры повторяющейся продукции; - относительно непродолжительная длительность производственного цикла; - типизация технологического процесса; - наличие специализированного оборудования и рабочих мест; - использование в процессе производства рабочих средней квалификации; - механизация контроля качества продукции. Преимущества серийного производства: - высокая эффективность использования прогрессивного оборудования и технологии; - детальная разработка технологии, которая проводится с высокой эффективностью, так как затраты на нее распределяются на относительно большое число изделий; - редкая переналаживаемость производства с одного изделия на другое, что экономит немало времени и затрат в сравнении с единичным производством. Мелкосерийное производство тяготеет к единичному: изделия выпускаются малыми сериями широкой номенклатуры, их повторяемость в программе предприятия либо отсутствует, либо нерегулярна, а размеры серий колеблются; предприятие постоянно осваивает новые изделия и прекращает выпуск ранее освоенных. За рабочими местами закреплена широкая номенклатура операций.

Расчет режимов резания Токарная операция (015 токарная, переход 4, Ø24)

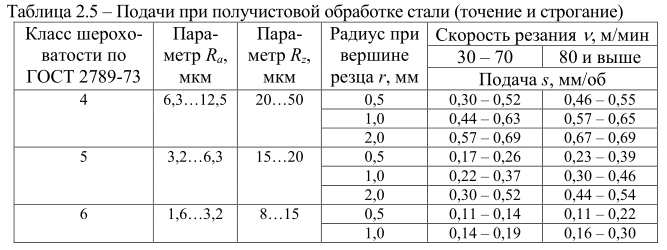

Назначение глубины резания Для обработки стали выбираем глубину резания t = 0,2…0,5 мм. Выбор подачи Значение подачи s необходимо выбирать по таблице 13. s = 0,11-0,14 мм/об Таблица 13 – Подачи при получистовой обработке стали (точение и строгание)

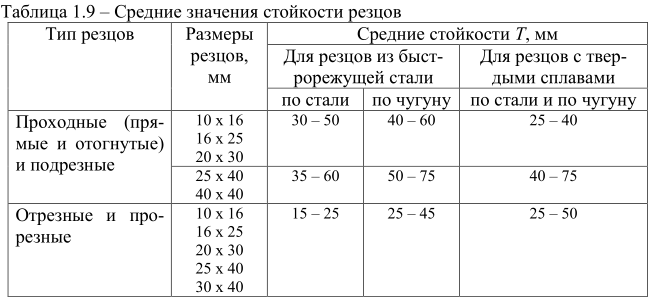

Определение стойкости резцов Значение стойкости резцов Т необходимо выбирать по таблице 14. Т = 30-50 мин

Таблица 14 – Средние значения стойкости резцов

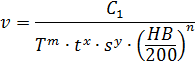

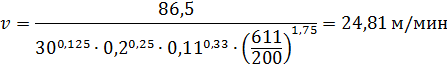

Вычисление скорости резания Скорость резания находят по формуле

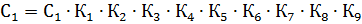

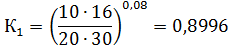

где T – стойкость, мин, Т = 30 мин; m – показатель относительной стойкости, m = 0,125; t – глубина резания, мм, t = 0,2 мм; s – подача, мм/об, s = 0,11 мм/об; HB – твердость по Бринеллю, кГ/мм2, HB = 611 кГ/мм2; C1 – коэффициент, С1 = 96,2; x, y – показатели степени, x = 0,25, y = 0,33; n – показатель степени, n = 1,75; Реальные условия могут не соответствовать стандартным условиям, поэтому коэффициент С1 необходимо умножить на поправочные коэффициенты.

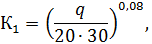

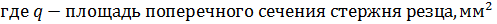

где К1 – коэффициент, учитывающий влияние поперечных размеров резца;

К2 – коэффициент, учитывающий влияние главного угла в плане φ, К2 = 1; К3 – коэффициент, учитывающий влияние вспомогательного угла в плане φ1, К3 = 1; К4 – коэффициент, учитывающий влияние радиуса r при вершине резца, К4 = 1; К5 – коэффициент, учитывающий влияние материала режущей части инструмента, К5 = 1; К6 – коэффициент, учитывающий влияние обрабатываемого материала, К6 = 1; К7 – коэффициент, учитывающий влияние способа изготовления металла, К7 = 1; К8 – коэффициент, учитывающий состояние поверхности обрабатываемого металла, К8 = 1; К9 – коэффициент, учитывающий влияние формы передней грани резца, К9 = 1;

Таким образом, скорость резания будет равна

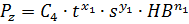

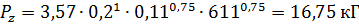

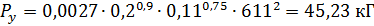

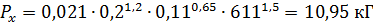

Вычисление силы резания Для расчета составляющих силы резания используют эмпирические формулы, которые позволяют вычислить составляющие Рх, Py, Pz в кГ:

где С4, С5, С6 – коэффициенты, равные С4 = 3,57, С5 = 0,0027, С6 = 0,021; t – глубина резания, мм, t = 0,2 мм;

s – подача, мм/об, s = 0,11 мм/об; HB – твердость по Бринеллю, кГ/мм2, HB = 611 кГ/мм2; x1, x2, x3, y1, y2, y3 – показатели степени, равные x1 = 1, y1 = 0,75, x2 = 0,9, y2 = 0,75, x3 = 1,2, y3 = 0,65; n1, n2, n3 – показатель степени, n1 = 0,75, n2 = 2, n3 = 1,5;

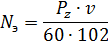

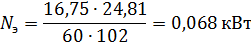

Расчет мощности резания Мощность эффективная, потребная на резание, вычисляется по формуле:

где Pz – тангенциальная составляющая силы резания, кГ; v – скорость резания, м/мин; Nэ – эффективная мощность резания, кВт.

Мощность на приводе станка Nм, определяется по формуле:

где η – КПД станка, η = 0,75.

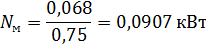

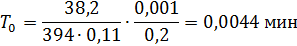

Определение основного технологического времени Основное технологическое время T0 (мин) на токарную обработку определяется по формуле:

где L – длина прохода резца или детали в направлении подачи s, мм; n – число оборотов (или двойных ходов) в минуту, об/мин; t – глубина резания, мм; Δ – припуск на обработку, мм, Δ = 0,001 мм. Длина L на токарных и расточных станках определяется по формуле:

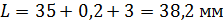

где l – длина обрабатываемой части детали, l = 35 мм; l1 – величина врезания, мм; l2 – величина подхода и выхода резца (перебег резца), мм, l2 =3 мм.

где t – глубина резания, мм; φ – главный угол в плане, град.

Тогда длина заготовки будет равна

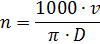

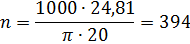

Число оборотов n шпинделя станка в минуту зависит от скорости резания, диаметра заготовки и определяется по формуле:

где v – скорость резания, м/мин; D – диаметр заготовки, мм, D = 20 мм.

Тогда основное технологическое время будет равно

6. Разработка проектного варианта технологического процесса Список литературы

1. Допуски и посадки: Справочник. В 2-х ч./В. Д. Мягков, М. А. Палей, А. Б. Романов, В. А. Брагинский. – 6-е изд., перераб. и доп. – Л.: Машиностроение. Ленингр. Отделение, 1982. – Ч. 1. 543 с., ил. 2. Справочник конструктора-машиностроителя: в 3-х т. Т. 1. – 9-е изд., перераб. и доп./ под ред. И. Н. Жестковой. – М.: Машиностроение, 2006. – 928 с. 3. Котляров, Г. Н. Методическая разработка по УД: ОП.08 «Технология машиностроения» по теме «Расчет припусков расчетно-аналитическим методом при проектировании технологических процессов обработке деталей машин». – Армавирский машиностроительный техникум, 2018. – 55 с. 4. Марков, В. В. Расчет режимов резания. Курсовое и дипломное проектирование по технологии машиностроения: учебное пособие / В. В. Марков, А. В. Сметанников, П. И. Кискеев, Л. И. Лебедева, Д. А. Ветчинников. – Орел: Орел-ГТУ, 2010. – 112 с. 5. ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски (с Изменение N 1). – Введ. 01.01.83. – М.: ИПК Издательство стандартов, 2003. – 13 с.

6. ГОСТ 18360-93. Калибры скобы листовые для диаметров о 3 до 260 мм. Размеры. – Введ. 01.01.95. – М.: Издательство стандартов, 1995. – 24 с. 7. ГОСТ 1004-72. Резцы долбежные из быстрорежущей стали. Конструкция и размеры. – Взамен ГОСТ 10046-62; Введ. 01.01.74. – М.: Стандартинформ, 2006. – 10 с. 8. ГОСТ 3964-69. Фрезы дисковые пазовые. Основные размеры (с изменениями N 1, 2, 3. – Взамен ГОСТ 3964-59; Введ. 01.01.70. – М.: Издательство стандартов, 1992. – 9 с. 2. Приложение А ГОСТ 3.1404-86 форма 3 Операционная карта текстового описания содержания переходов.

ГОСТ 3.1404-86 форма 3 Операционная карта текстового описания содержания переходов.

ГОСТ 3.1404-86 форма 3 Операционная карта текстового описания содержания переходов.

Операционная карта текстового описания содержания переходов.

ГОСТ 3.1404-86 форма 3 Операционная карта текстового описания содержания переходов.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1

1