Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разделение круглых лесоматериалов по назначению.Содержание книги

Поиск на нашем сайте

По назначению круглые лесоматериалы хвойных и лиственных пород подразделяются на следующие группы. 1. Лесоматериалы для выработки сортиментов путем распиловки и фрезерования: - пиломатериалы — авиационные, резонансные, карандашные, для машиностроения, строительства, мебели и других назначений. Кроме этого, из хвойных пород вырабатывают палубные и шлюпочные обшивочные пиломатериалы и пиломатериалы, поставляемые на экспорт; - заготовки — для лыж, лож, обувных колодок, шпуль, катушек, каблуков, челноков, винных и пивных бочек, заливной бочковой тары, сухотарных бочек и ящичной тары, протезов, деталей колес конных повозок; - шпалы и переводные брусья железных дорог широкой и узкой колеи; - сортименты для судостроения и судоремонта; - сортименты для выработки строганого шпона. 2. Лесоматериалы для выработки шпона путем лущения. 3. Лесоматериалы для выработки целлюлозы и древесной массы (балансы). 4. Лесоматериалы, используемые в круглом виде для вспомогательных и временных построек различного назначения.

Из хвойных лесоматериалов вырабатывают радиомачты и мачты судов, сваи для гидротехнических сооружений и элементов мостов, опоры линий электропередач, рудничную стойку и др. В плотничных работах используют строительные бревна, которые служат материалом для промышленного и жилищного строительства. Заготовляют их из всех хвойных и лиственных пород. При строительстве преимущественно используют бревна хвойных пород. Бревна всех лиственных пород используют для вспомогательных и временных построек.

Характеристики пиломатериалов Назначение пиломатериалов Различные виды пиломатериалов нашли применение практически во всех сферах жизнедеятельности человека. Но большая часть всей произведенной древесины используется в строительной и мебельной промышленности, а также для внутренних и внешних отделочных работ. Причем пиломатериал часто дополнительно обрабатывается перед конечным использованием, его шлифуют, полируют, окрашивают или покрывают лаком, вырезают пазы, узоры и отверстия. В некоторых сферах требуется дополнительная обработка, древесину обрабатывают химическими веществами от грызунов, повышенной влаги или же противопожарной жидкостью. При производстве мебели часто требуется изгибать древесину, для получения необычных форм и узоров. Изделия изогнутой формы наиболее дорогостоящие, так как технология их производства очень ресурсоемкая, требует много времени, определенных знаний и специальной техники. Примечательно то, что уже изогнутое изделие, можно изгибать повторно, изменяя форму. Для этого нужно всего лишь намочить и нагреть древесину, часто для таких целей используют пар под давлением. Виды пиломатериалов

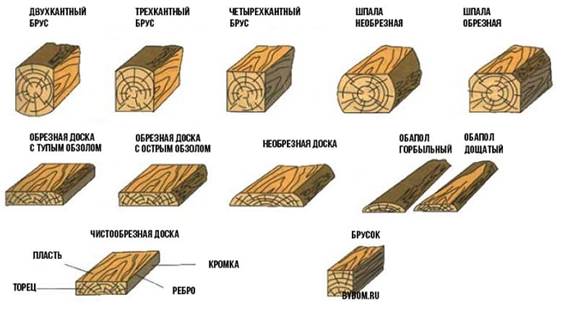

Для производства пиломатериалов применяются стволы деревьев различных пород, которые предварительно очищают от коры и веток. Путем раскроя бревен получают пиленые материалы, из которых вырабатывают пиленые заготовки (рисунок 54).

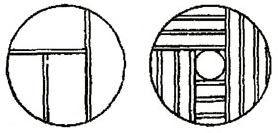

По геометрической форме и размерам поперечного сечения пиломатериалы делятся на брусья, доски, бруски, оба́пол. Брусья — пиломатериалы толщиной и шириной более 100 мм. Соответственно числу пропиленных сторон брусья бывают: - двухкантные, - трехкантные, - четырехкантные. Доски — пиломатериалы толщиной до 100 мм, шириной более двойной толщины. Доски, у которых все четыре стороны пригашены, а величина обзолов не превышает допускаемых размеров, называются обрезными. У обрезных досок на кромках в допустимых размерах может быть тупой или острый обзол (часть боковой поверхности бревна). Односторонне обрезные доски имеют только одну пропиленную кромку.

Бруски — обрезной пиломатериал толщиной до 100 мм и шириной не более двойной толщины.

Шпалы — пилопродукция, предназначенная для использования в качестве опор для рельсов железнодорожных путей. Шпалы бывают обрезные и необрезные.

Оба́пол — боковые части бревна, срезанные при продольной распиловке. Обапол хвойных пород используют как материал для крепления горных выработок шахт и рудников. Обапол подразделяют на дощатый и горбыльный. Дощатый обапол представляет собой прирезанную по длине пиленую продукцию, полученную из боковой части бревна и имеющую одну пропиленную, а другую непропиленную или частично пропиленную поверхность. У горбыльного обапола пропил только с одной стороны. Длина обапола от 0,8 до 2,75 м, толщина в вершинном конце от 16 до 35 мм, ширина от 90 до 200 мм. Размеры обапола, требования к его качеству, правила обмера (объем измеряют в складочной мере), упаковки и другие вопросы изложены в ГОСТ 5780—77.

По размерам пиломатериалы общего назначения разделяются на тонкие (толщиной до 32 мм включительно) и толстые — толщиной 35 мм и более (лиственные), 40 мм и более (хвойные). По длине лиственные пиломатериалы разделяются на: - короткие — от 0,5 до 0,9 м; - средние — 1,0—1,9 м; - длинные — 2,0—6,5 м. Хвойные пиломатериалы имеют длину 1—6,5 м с градацией 0,25 м. Номинальные размеры пиломатериалов по толщине и ширине установлены для древесины влажностью 15%. По характеру обработки пиломатериалы разделяют на: - необрезные, - обрезные, - односторонне обрезные.

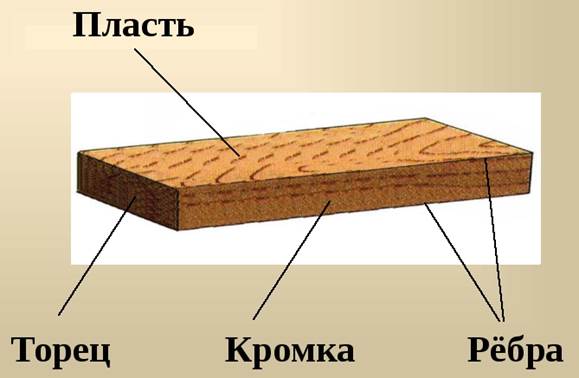

Пиломатериалы с непропиленными или частично пропиленными кромками, у которых величина обзола превышает допускаемые стандартами для обрезных материалов, называются необрезными. Пиломатериалы имеют следующие элементы: - пласти, - кромки, - ребра, - торцы (рисунок 55).

Рисунок 55 – Элементы пиломатериалов

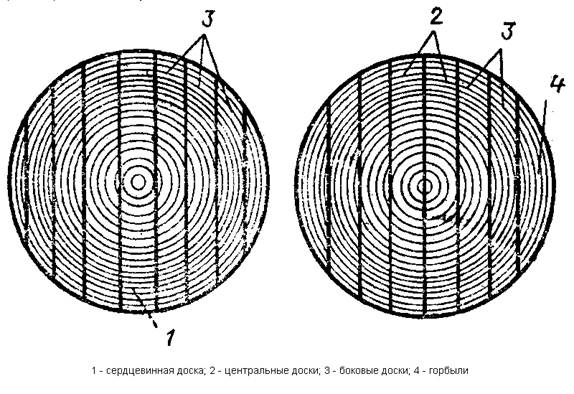

Пласть — продольная широкая сторона пиломатериала, а также любая сторона пиломатериалов квадратного сечения. Лучшая пласть пиломатериала имеет наименьшее количество пороков, лучшее качество обработки. Пласть пиломатериалов, обращенная к сердцевине, называется внутренней, а обращенная к заболони — наружной. Кромка — продольная узкая сторона пиломатериалов. Ребро — линия пересечения двух смежных сторон пиломатериалов. Нормативные требования Исходя из характеристик пиломатериалов и выдвигаемых к их свойствам требований, разработана нормативная база, на которую опираются производители древесины. Вся подробная информация о сортности пиломатериалов указана в ГОСТ 8486-86. Начало формы Конец формы ГОСТ содержит следующие характеристики пиломатериалов: 1. Сорта. Доски и бруски делятся на 5 сортов, а брус на 4. 2. Шероховатость. Указывает на максимально допустимую величину неровностей на поверхности древесины, отдельно описана для каждого класса. 3. Влажность. Влажность древесины от 1 до 3 сорта не должна превышать 22%, для материалов низших классов допустимый показатель влажности не регламентируется. Дополнительными характеристиками, указанными в ГОСТе, являются количество сучков, их тип и состояние, наклон волокон, наличие гнили, грибка, участков повышенной влаги и различных оттенков. Доски из хвойных деревьев предназначены для сооружения несущих конструкций. Из ели лучше изготавливать декоративные предметы, которые в процессе обработки сильно изгибаются. Пиломатериалы хвойных пород (ГОСТ 8486—66) изготовляют из древесины сосны, ели, пихты, лиственницы и кедра. Размеры. Длина пиломатериалов от 1 до 6,5 м с градацией 0,25 м, а для тары — от 0,5 м с градацией 0,1 м. Допускается выпуск пиломатериалов, получаемых при изготовлении шпал, длиной 2,75 м. Доски хвойных пиломатериалов выпускают толщиной 13—25 мм с градацией 3 мм; 32, от 40 до 45 мм с градацией 5 мм. Бруски толщиной 50, 60, 70, 75 и 100 мм, брусья 130,150,180, 200, 220 и 250 мм. Качество. Качество пиломатериалов зависит от наличия пороков, шероховатости поверхности и ряда других факторов. Доски и бруски (ГОСТ 8486—66) разделяют на пять сортов (отборный; 1; 2; 3 и 4-й); брусья — на четыре сорта (1; 2; 3 и 4-й). Доски из лиственных – для создания мебели, проведения отделочных и декоративных работ. В качестве сырья для мебели лучше всего подходит дуб. Если требуется провести отделочные работы в помещении с повышенной влажностью, лучшим решением станет ясень. Исходя из этого, а также формы, типа и сорта пиломатериалов разработана классификация пиломатериалов. В процессе производства большинство отходов, в том числе опилки, перерабатываются в ценные стройматериалы. В зависимости от требуемых характеристик, могут применяться и другие породы. По месторасположению пиломатериалов в бревне (по отношению их к продольной оси) различают сердцевинные, центральные и боковые доски (рисунок 56).

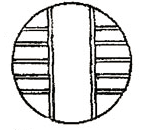

Рисунок 56 - Виды досок по месторасположению в процессе раскроя бревна Сердцевинные доски содержат сердцевину и наибольшее количество сучков всех разновидностей: здоровых, заросших. Сучки сросшиеся, здоровые, светлые с трещинами также снижают качество и механические свойства древесины. Очень часто в сердцевине растущих деревьев образуются метиковые и отлупные трещины. Эти доски больше подвержены растрескиванию. Сердцевинные доски, как правило, выпиливают из толстых бревен толщиной от мм и более. В центральных досках сердцевина распилена вдоль ее оси. При распиловке центральных досок наилучшим образом вскрываются пороки на внутренней пласти доски. Все годичные слои в центральных досках перерезаны, поэтому эти доски меньше, чем сердцевинные, подвержены растрескиванию. Боковые доски получаются в процессе распиливания зоны бревна, расположенной между сердцевинной или центральной досками и горбыльным обаполом. Боковые доски менее сучковаты, не имеют разветвленных сучков, обладают большим сбегом и содержат большее количество заболонной древесины, которая имеет повышенную водопроницаемость по сравнению с древесиной ядра. Они легко обрабатываются и обладают более чистой поверхностью. Боковые доски содержат меньшее количество пороков и характеризуются лучшим качеством, чем центральные и сердцевинные доски. Виды распиловки бревен Существует несколько видов распиловки бревна (рисунок 57): · поперечный (распил бревна происходит поперек древесных волокон) – обычно применяется при производстве декоративного паркета; · полурадиальный (древесина распиливает под острым углом к волокнам) – используется при изготовлении напольного покрытия; · радиальный (распил производят строго через середину ствола) – доски, полученные таким методом, отличаются высокой прочностью, устойчивостью к внешнему воздействию и привлекательным внешним видом; · тангенгенциальный (немного дальше середины) – применяется в эстетических целях, для создания красивого декоративного узора. ·

Рисунок 57 - Виды распиловки бревна

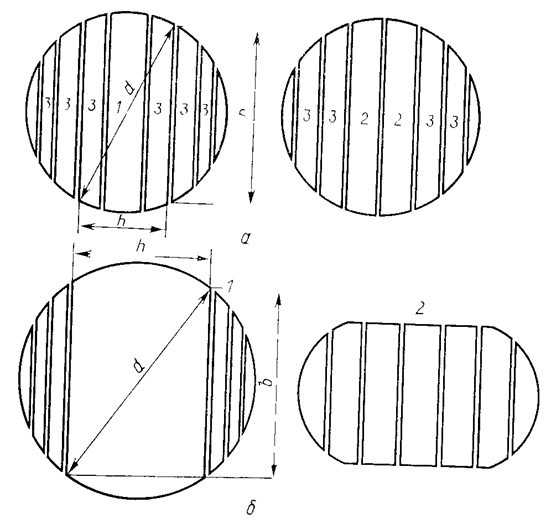

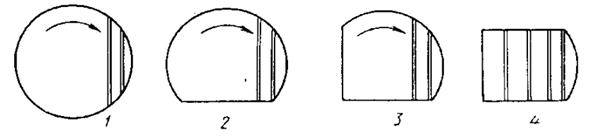

Различают индивидуальный раскрой брёвен одной пилой с учётом особенностей бревна и групповой, набором пил (поставом), без учёта особенностей каждого бревна. Первый вид раскроя ведут на однопильных станках (кругло- и ленточнопильных и горизонтальных лесопильных рамах). Второй вид раскроя ведут на вертикальных лесопильных рамах, кругло-многопильных, фрезерно-пильных станках и агрегатах. Распил делают параллельно продольной оси бревна (а иногда ориентированный радиальный либо тангенциальный или параллельно образующей бревна) двумя способами (рисунок 58): - вразвал, - с брусовкой.

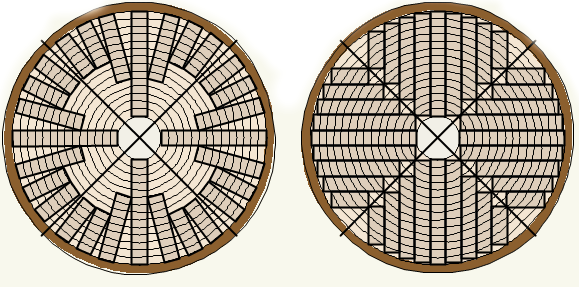

Рисунок 58 – Виды распиловки бревна а – вразвал (на доски), б – с брусовкой (на брус и доски) Распиловка брёвен вразвал характеризуется тем, что плоскости всех пропилов в бревне параллельны между собой. Из бревна выпиливают несколько необрезных досок и два горбыля. Этим способом распиливают сырьё лиственных и частично хвойных пород диаметром 14...16 см. Распиловка брёвен с брусовкой отличается тем, что из бревна сначала получают двухкантный брус (иногда два-три), необрезные доски и два горбыля. Затем брусья распускают на обрезные и необрезные доски и пары горбылей. Получается более высокий объёмный выход особенно спецификационных пиломатериалов и более высокий сортовой состав. Этим способом перерабатывают до 60 % сырья в основном хвойного d 18 см и более. Секторный способ распиловки (рисунок 59) основан на делении бревна сначала на 4...8 секторов, а затем на радиальные или тангенциальные доски.

Рисунок 59 - Секторный способ распиловки Развально-сегментный способ распиловки (рисунок 60) основан на получении нескольких необрезных досок из средней части бревна и двух секторов из периферийной с последующим их роспуском на одностороннеобрезные радиальные доски. Используют, как и при сегментном способе брёвна диаметром не менее 26 см.

Рисунок 60 – Развально-сегментный способ распиловки

Брусово-сегментный способ распиловки (рисунок 61) отличается тем, что из средней части бревна выпиливают брус, а из периферийной два крупных сегмента с последующим их раскроем на тангенциальные доски и рекомендуется для распиловки брёвен диаметром 26 см и более.

Рисунок 61 - Брусово-сегментный способ распиловки Круговой способ индивидуальной распиловки (рисунок 62) толстомерных брёвен, особенно поражённых ложным ядром или ядровой гнилью, основан на том, что после отпила одной, двух, трёх параллельных досок бревно поворачивают на 90° для отпиливания следующей группы досок от центральной низкокачественной зоны бревна.

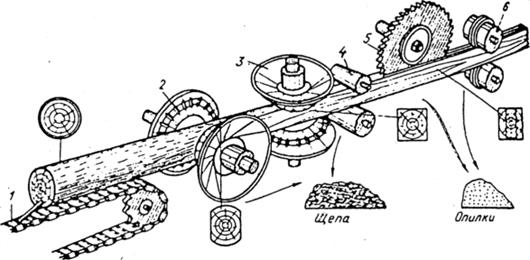

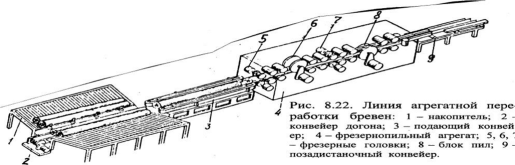

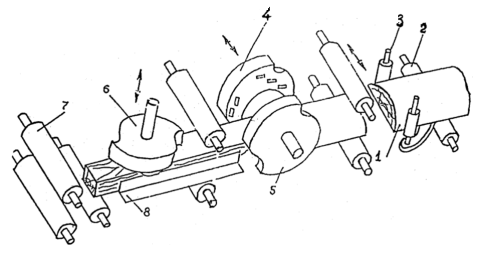

Рисунок 62 - Круговой способ индивидуальной распиловки Агрегатная переработка брёвен фрезерными инструментами и круглыми пилами на доски, брусья и технологическую щепу (вместо горбылей и реек) был разработан (авторы Л.З. Лурье, Д.В. Иванов, Р.В. Рванин) в начале 60-х годов 20-го века, а реализован в 1970 г на заводе «Красный Октябрь» в г. Архангельске. В качестве режущего инструмента в агрегатных станках и линиях используются фрезы (цилиндрические, конические, торцово-конические, фрезерование попутное) и пилы (круглые, ленточные) (рисунок 63). Фрезернопильный агрегат состоит из подающего цепного конвейера 1 с упорами, первого фрезерного узла с двумя вертикально расположенными торцево-коническими фрезами 2, второго фрезерного узла с двум горизонтально установленными торцовоконическими фрезами 3, механизма вальцовой подачи 4, пильного механизма 5 с набором круглых пил, распускающих четырехкантный брус на доски, и вытяжных вальцев 6, удаляющих обрезные пиломатериалы из агрегата.

Рисунок 63 - Фрезернопильный агрегат с торцово-коническими фрезам и дисковыми пилами (пояснения в тексте) Линия агрегатной переработки бревен ЛАПБ - 2 предназначена для автоматизированной (развальным способом) переработки бревен хвойных пород диаметром в вершине 10..18 см, длиной З...6,5 м, наибольшей кривизной 1,5 % при скорости подачи 40; 50 и 60 м/мин на пиломатериалы (толщиной 18...76 мм и шириной 50... 150 мм) и технологическую щепу. Линия (рисунок 64) состоит из следующих основных механизмов: двух накопителей бревен с механизмом поштучной выдачи; конвейера загрузки; механизма нижнего фрезерования; прижимного конвейера; механизма центрирования; конвейера подачи; агрегата, состоящего из механизмов бокового и верхнего фрезерования, формирования фигурного бруса, зачистки, отделения боковых досок, направляющего аппарата; модуля отвода пиломатериалов.

Рисунок 64 - Линия агрегатной переработки бревен ЛАПБ-2: 1 - накопитель; 2 - конвейер догона; 3 - подающий конвейер; 4 - фрезернопильный агрегат; 5,6,1 - фрезерные головки; 8 - блок пил; 9 - позадистаночный конвейер Бревна поступают в два накопителя 1, представляющих собой наклонные цепные конвейеры с рычагами отсекателями, срабатывающими от пневмоцилиндров. Из накопителей бревна поштучно выдаются на ленточные конвейеры догона 2, где они ориентируются кривизной вверх и передаются далее на подающий конвейер 3. Он представляет собой два цепных конвейера с каретками для захвата и центрирования бревен относительно оси постава фрезернопильного агрегата 4. Сцентрированное бревно подается в механизм подачи, состоящий из четырех групп горизонтально-подающих вальцов и двух вертикально-вытяжных вальцов. Бревно последовательно обрабатывается фрезерными 5, 6 и 7 головками и набором пил 8 в соответствии с рекомендуемыми схемами (рисунок 65).

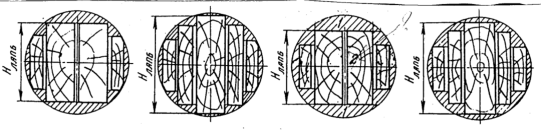

Рисунок 65 - Схемы переработки бревен на пиломатериалы и технологическую щепу на ЛАПБ Первыми по ходу подачи бревна установлены две, одна над другой, фрезерные головки 5, которые формируют предварительно верхнюю и нижнюю ступенчатые пласти бруса (Н лапб). Каждая фрезерная головка приводится во вращение от индивидуального электродвигателя. Нижняя головка выполнена неподвижной, верхняя 2 может перемещаться по вертикальным направляющим в одно из трех положений по высоте с шагом 25 мм в зависимости от диаметра перерабатываемых бревен. Это перемещение осуществляется гидропозиционером. Затем в работу вступают два расположенных один против другого фрезерных суппорта, которые формируют боковые пласти четырехкантного бруса. Суппорты оснащены комбинированными двухрезцовыми цилиндрическими фрезами и приводятся во вращение от индивидуальных электродвигателей. Установка фрезерных головок на размер постава производится гидроцилиндрами. Далее установлен механизм зачистки 7, который конструктивно подобен механизму фрезерования и с помощью ступенчатых цилиндрических фрез зачищает верхнюю и нижнюю ступенчатые пласти бруса. Сформированный таким образом ступенчатый брус распиливается на доски с помощью постава круглых плавающих пил 8. Необходимое расстояние между пилами в поставе обеспечивается направляющими с антивибраторами, через которые подводится охлаждающая водо-воздушная смесь. Осевое базирование бруса в агрегате обеспечивается направляющим аппаратом, который состоит из ряда столиков, расположенных вдоль оси агрегата. Прием и транспортирование выходящего из агрегата пакета досок осуществляется позадиагрегатным конвейером 9, который представляет собой роликовый конвейер с устройством для разделения центральных и боковых досок постава. В линиях для переработки бревен брусово-сегментным способом устанавливаются фрезерно-профилирующие станки (рисунок 66), которые позволяют вырабатывать из параболической зоны бревна (сегментов и полусегментов) пиломатериалы различного профиля, удобные для последующей их склейки по ширине в щиты. Сегмент 1 (длиной 3...7 м, шириной 150...300 мм) с помощью вальцов 2 подается в механизм центрирования, который ориентирует сегмент симметрично боковым фрезерным головкам 4 и 5, обрабатывающим его боковые кромки. По толщине сегмент обрабатывается фрезерной верхней головкой 6, регулируемой по высоте с помощью гидропозиционера.

Рисунок 66 - Схема фрезерно-профилирующего станка для обработки сегментов: 1- сегмент; 2 - подающие вальцы; 3 - механизм центрирования сегмента; 4 - подвижная горизонтальная фрезерная головка; 5 - неподвижная горизонтальная фрезерная головка; 6 - вертикальная подвижная фрезерная головка для обработки пласти сегмента; 7 - приемные вальцы; 8 - базирующая линейка Отходы при раскрое (опилки, рейки, горбыли, торцовые срезки, вырезки дефектной древесины) и потери в припуски на усушку (в среднем 6 % объёма). Величина отходов в опилки зависит от толщины пил, а остальные от способа распиловки и рациональности поставов по размернокачественным группам. После распила, пиломатериалы должны просушиться. Этот процесс может проходить естественным способом или искусственным. Большинство промышленных предприятий используют сушильные камеры, которые позволяют быстрее просушить доски и снизить влагу до уровня ниже, чем при просыхании на воздухе.

|

||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 266; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.72 (0.015 с.) |

Рисунок 54 – Виды пиломатериалов

Рисунок 54 – Виды пиломатериалов