Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчеты на прочность при напряжениях, циклически изменяющихся во времени ⇐ ПредыдущаяСтр 7 из 7

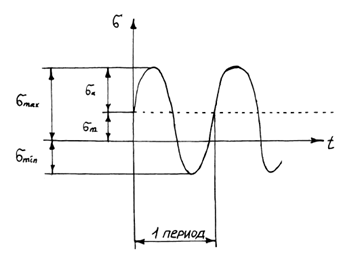

В подавляющем большинстве случаев напряжение изменяется периодически (рис. 10.1). Совокупность всех значений напряжений в течении одного периода называется циклом напряжений.

Характеристиками циклов напряжений являются: 1) максимальное напряжение цикла – σmax; 2) минимальное напряжение цикла – σmin; 3) среднее напряжение цикла – σm=(σmax + σmin)/2; 4) амплитуда цикла – σa = (σmax – σmin)/2; 5) Коэффициент асимметрии цикла – r = σmin / σmax.

Циклы, имеющие одинаковые коэффициенты асимметрии цикла, называются подобными.

Рис. 10.1 Наиболее распространенными являются:

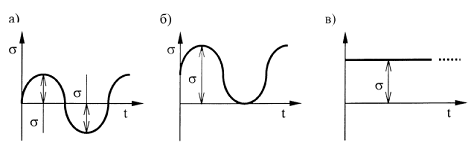

Рис. 10.2

1) Симметричный цикл (рис. 10.2,а), в котором σa= σmax = - σmin. При этом σm=0, r=-1. 2) Отнулевой (пульсирующий) цикл (рис. 10.2,б). Для этого случая σmax= σ, σmin=0, σm= σa= σ/2, r=0.

3) Статическое напряжение иногда называют постоянным циклом (рис. 10.2,в), в нем σa=0, σmax = σmin= σm= σ, r=+1.

Любой асимметричный цикл можно представить как сумму симметричного цикла и постоянного напряжения.

В случае действительных переменных касательных напряжений остаются в силе все термины и соотношения, с заменой σ на τ.

Для оценки прочности материала при переменных напряжениях используется определяемая опытным путем характеристика – предел выносливости σr, который представляет собой наибольшее в алгебраическом смысле напряжение цикла, при котором образец выдерживает не разрушаясь неограниченно большое число циклов.

Практически установлено, что если стальной образец выдержал некоторое базовое число циклов NБ, и не разрушился, то он не разрушится и при любом другом большем числе циклов. Для стали и чугуна принимают NБ=107.

Для цветных металлов и сплавов пользуются лишь понятием предела ограниченной выносливости при NБ=108, т.к. они при очень большом числе циклов могут разрушиться и при небольших напряжениях. На величину предела выносливости σr влияют различные факторы:

1) Асимметрия цикла. Минимальное значение имеет предел выносливости при симметричном цикле (r = -1). Он в несколько раз меньше предела прочности, например, для углеродистой стали σ-1 ≈ 0,43 σв, для легированной стали σ-1 ≈ 0,35 σв +120 МПа, для серого чугуна σ-1 ≈ 0,45 σв.

2) Вид деформации. При растяжении-сжатии предел выносливости σ-1р=(0,7 – 0,8) σ-1. При кручении - τ-1 ≈ 0,58 σ-1.

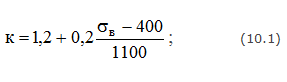

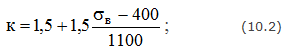

3) Концентрация напряжений. Снижение предела выносливости за счет наличия концентраторов на-пряжений (выточек, отверстий, шпоночных канавок, резких переходов от одних размеров детали к другим и др.) учитывается действительным коэффициентом концентрации напряжений кσ (кτ)>1. В неответственных расчетах и при отсут-ствии данных величину к можно определять по следующим эмпирическим со-отношениям:

а) при отсутствии острых концентраторов для детали с чисто обработанной поверхностью

б) при наличии острых концентраторов напряжений

В приведенных соотношениях σв выражена в МПа. Эти формулы годятся для сталей с σв от 400 до 1300 МПа, и при их использовании не следует отдельно учитывать влияние качества поверхности детали.

4) Качество обработки поверхности учитывается при помощи коэффициента β >1, значение которого для различного качества обработки поверхности приводится в таблицах и графиках.

5) Абсолютные размеры детали учитываются при помощи так называемого масштабного фактора αм>1. Значение αм для различных материалов в зависимости от диаметра детали определяются из специальных графиков. Приближенно величины масштабного фактора для валов может быть вычислена по эмпирической зависимости

αм = 1,2+0,1(d – 3), (10.3)

где d – диаметр вала в сантиметрах. Совместное влияние концентрации напряжений, качества обработки поверхности и размеров детали оценивается коэффициентом

кσ = кσ · β · αм. (10.4)

Расчет на прочность при переменных напряжениях (расчет на выносливость) на практике обычно выполняется как проверочный. Условие прочности принято записывать в виде

n ≥ [n], (10.5)

где [n] = 1,4 – 3,0 – нормативный коэффициент запаса усталостной прочности детали при данном цикле напряжений.

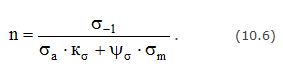

Коэффициент запаса по нормальным напряжениям определяется по формуле

Здесь ψ - коэффициент, учитывающий влияние асимметрии цикла на предел выносливости. В случае, когда известна величина предела выносливости при пульсирующем цикле σ0 ψ= (2 σ-1 - σ0)/σ0. При отсутствии значений σ0 (τ0) можно принимать ψ = σ-1 /s, где s = 1400 МПа – для углеродистых и низколегированных сталей; s = 2000 МПа – для легированных сталей.

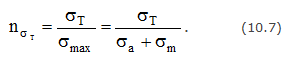

Наряду с коэффициентом запаса по усталостному разрушению должен быть определен коэффициент запаса по текучести

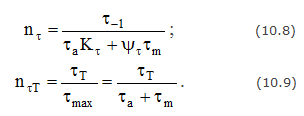

В качестве расчетного следует принять меньший из коэффициентов nσ и nσT. Аналогично вычисляют и коэффициенты запаса по касательным напряжениям:

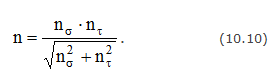

Для плоского напряженного состояния, когда действуют нормальные и касательные напряжения, коэффициент запаса определяется по эмпирической формуле

Оболочки и трубы

Тонкостенные сосуды

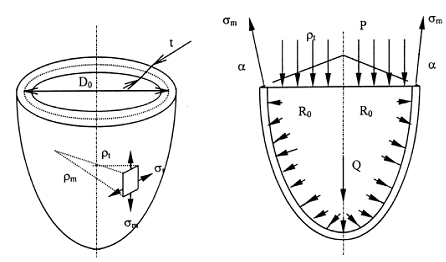

Оболочки, имеющие форму тел вращения (рис. 11.1), стенки которых тонки (t ≤ 0,1D0), не имеют резких переходов и изломов при действии осесимметричных нагрузок (например, давления жидкости или газа), попадают под класс тонкостенных сосудов и могут быть рассчитаны по безмоментной теории.

Рис. 11.1

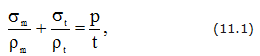

Связь между меридиональными σm и кольцевыми σt нормальными напряжениями (рис. 11.1) описывается уравнением Лапласа:

где ρm и ρt – радиусы кривизны серединной поверхности меридионального и кольцевого сечений на уровне рассматриваемой точки; р – интенсивность внутреннего давления. Для определения σm обычно используется зависимость

где Q – вес части сосуда и жидкости ниже рассматриваемого сечения. Уравнения (11.1) и (11.2) позволяют найти величины σm и σt в каждой точке сосуда.

Рассмотрим частные случаи:

Сферический сосуд под действием внутреннего давления газа (рис.11.2).

Рис. 11.2

Благодаря симметричности сосуда σm = σt = σ, ρm = ρt = D/2. Из уравнения (11.1) находим

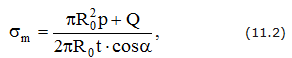

Цилиндрический сосуд под действием внутреннего давления газа (рис. 11.3).

Рис. 11.3

Для цилиндрической части сосуда имеем: ρt = D/2; ρm = ∞; α=0 Из уравнения (11.1) находим σt = pD/2t. (11.4) Из уравнения (11.2), полагая cos α = 1, Q = 0, σm = pD/4t. (11.5) Напряжения в днищах определяем, как в сферическом сосуде:

σm(дн)= σt(дн)=pR1/2t. (11.6)

Напряжения в стенке трубы определяются аналогично, как для цилиндрической части тонкостенного сосуда. Сравнение (11.4) и (11.5) показывает, что σt =2σm, т.е. напряжения, растягивающие стенки цилиндрической части сосуда, по окружности в 2 раза больше напряжений вдоль образующей. Поэтому разрушение котлов, труб обычно происходит от кольцевых напряжений вдоль образующей. σm и σt являются главными напряжениями, σt = σ1, σm = σ2. Третье главное напряжение, перпендикулярное к поверхности сосуда со стороны, где действует давление, σ3 = -р; с противоположной стороны, σ3 =0.

В тонкостенных оболочках обычно величины σm и σt намного больше, чем интенсивность внутреннего давления р, и поэтому величиной σ3 можно пренебречь, т.е. считать равной нулю. Так как в любой точке тонкостенного сосуда имеет место сложное напряженное состояние, для расчета на прочность в зависимости от материала следует пользоваться соответствующей гипотезой прочности σэквI ≤ [σ]p Для рассматриваемой задачи при неучете σ3 эквивалентные напряжения по третьей гипотезе прочности и по гипотезе Мора одинаковы, т.е.

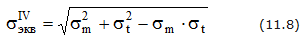

σэквIII= σэквМ= σt (11.7) а по энергетической теории

Если тонкостенный сосуд имеет резкие переломы в очертании (например, примыкание днищ к цилиндрической части), а также в местах закрепления, приложения сосредоточенных сил, установки патрубков, фланцев, у краев оболочки возникает изгиб. Зоны, прилегающие к таким местам, должны рассчитываться по моментной теории.

|

|||||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 89; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.216.229 (0.017 с.) |