Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

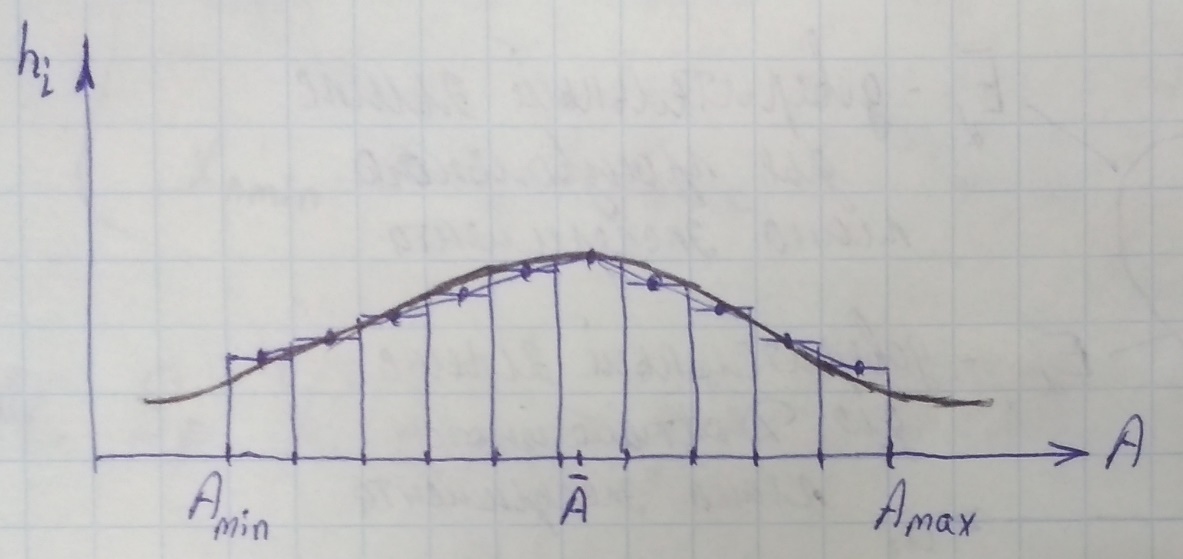

Построение гистограммы распределения

Гистограмма распределения относится к одному из инструментов оценки качества изделий и процессов их изготовления. Пусть имеется партия из N деталей. Для построения гистограммы распределения все изделия из партии N подвергаются испытанию по параметру А. Получаем множество параметров А∙N. Далее полученные значения ранжируются и строится следующая диаграмма:

Из всей совокупности выбирается Аmin и Аmax. Полученный диапазон называется полигоном распределения. Полигон распределения делится на некоторое количество одинаковых участков. Количество участков M может определяться по разным формулам:

Практика показывает, что Nчаще всего = 10. Это связано с тем, что уменьшение количества участков приводит к получению слишком грубых результатов, а их увеличение хоть и увеличивает точность расчетов, но значительно усложняет их. Вводим hi = Ni/N, где Ni – это количество измеренных значений параметра А, попавших в i-тый интервал из полигона распределения. Строится столбчатая диаграмма. Далее производится аппроксимация до нормального распределения. Для нормального распределения:

Здесь σ – среднеквадратичное отклонение, а А0 – мат. ожидание. Можем из графика посчитать среднее значение:

В нашем случае Ищем СКО. Статистическое отклонение: S = (Amax – Amin)/6 Имеем S ≈ σ в силу свойств нормального распределения. В итоге:

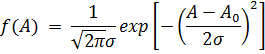

Теперь гистограмму распределения можем представить в виде графика нормального распределения, подставляя значения величин из столбчатой диаграммы:

Процент брака:

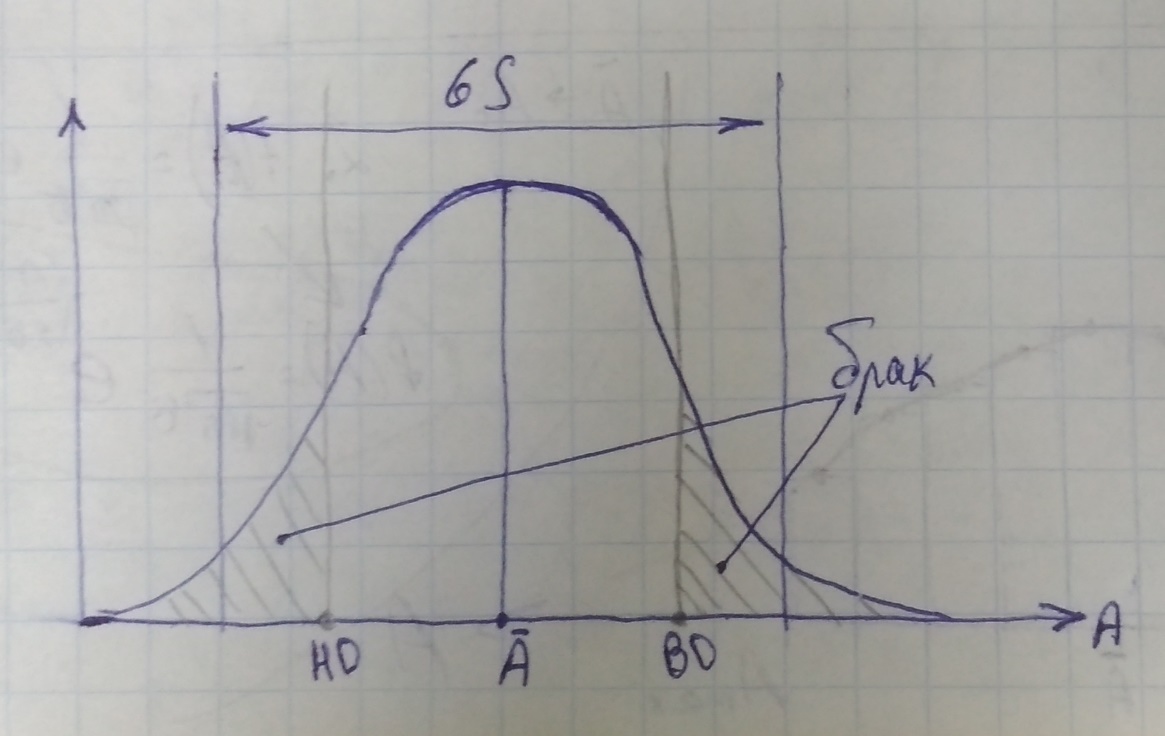

Промышленные роботы Антропоморфность определяется кинетической схемой движения.

На схеме I: 1-шарнир, 2 – стойка, 3 – схват (https://youtu.be/HfC5LwRcGFc?t=30), 4 – плечо робота. В этой схеме все шарниры возвратно-поступательные и рабочая зона, соответственно, - параллелепипед. На схеме II все шарниры обеспечивают возвратно-поступательное движение, а основной шарнир на стойке обеспечивает вращательное движение. Рабочая зона – цилиндр. Схема III называется схема Scara (аббревиатура). Здесь все шарниры – цилиндрические. Все обеспечивают вращательное движение. А один на стойке – возвратно-поступательное. Рабочая зона – цилиндр. Эта схема обладает наибольшей жесткостью.

Схема IV – является антропоморфной. Рабочая зона сферическая. Схема V – случай, когда промышленный робот закреплен на двух опорах для повышения устойчивости. По типу привода промышленные роботы различаются на: 1) Роботы с пневматическим приводом. Тяговое усилие таких приводов – наименьшее из всех типов приводов. Чаще всего применяются в кинематических схемах I и II. Преимущества – быстродействие, простота. Недостатки – нельзя остановить в промежуточном состоянии; наименее жесткий из всех типов приводов (ввиду сжимаемости газа). 2) Роботы с гидравлическим приводом. Наиболее жесткие. Наибольшее тяговое усилие. Самый медленный привод. Можно остановить в промежуточном состоянии. 3) Роботы с электроприводом. Занимают промежуточное положение по всем характеристикам. Просты в управлении.

Существуют следующие системы управления промышленных роботов: 1) Позиционная СУ. В этом случае эффектор промышленного робота перемещается в пространстве от одной заданной точки до другой. Управление по упорам. Не накладывается никаких ограничений на то, как перемещается эффектор в пространстве. Эффектор – крайняя точка руки промышленного робота. Такая система управления характерна для промышленных роботов, выполняющих вспомогательные технологические операции. К вспомогательным технологическим операциям относятся операции загрузки/выгрузки деталей, перенос объекта из одной точки в другую. Эта система управления использует как правило кинематические схемы 1 и 2, т.е. схемы, в которых шарниры осуществляют возвратно-поступательное движение. Часто используется пневматический и иногда гидравлический привод. 2) Траекторная. В этом случае эффектор промышленного робота перемещается из одной точки пространства в другую по строго определенной траектории. Одновременно с этим накладываются ограничения не только на координаты траектории движения, но и на нормаль траектории. Соответственно, в данном случае необходимо контролировать нормаль траектории. Эта система управления используется для выполнения основных технологических операций: обработка, сборка изделий. Применяется в кинематической схеме 4. Используется электрический привод.

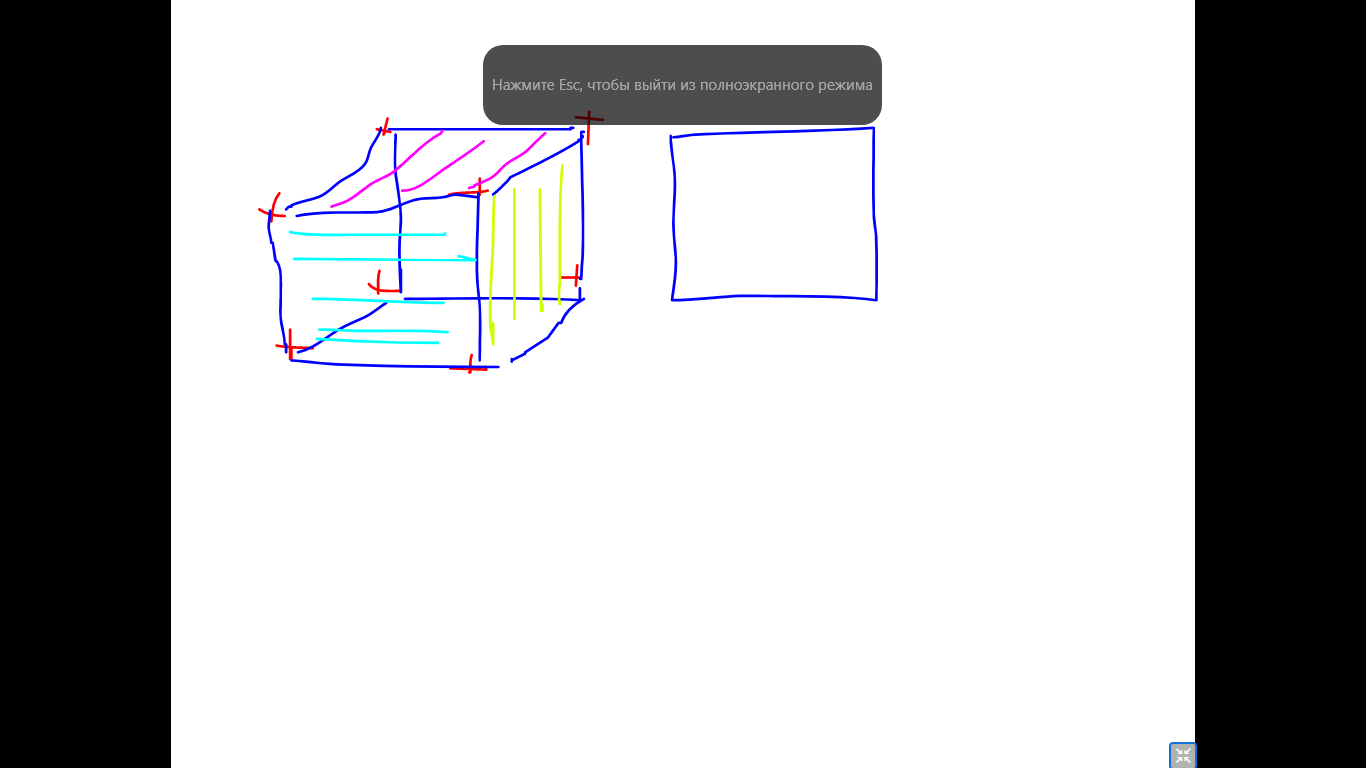

Послойный синтез Для получения изделия методами послойного синтеза исходным является электронная модель изделия. Изначально электронная модель – это просто набор точек. Из этого набора точек надо сделать модель Есть 3 типа электронных моделей. 1) Каркасная модель. В этой модели точки соединяются отрезками прямых, например:

Это самый простой тип моделей. Недостаток – плохо представляется то, как выглядит этот объект. 2) Поверхностная модель. Соединения между точками осуществляется элементарными поверхностями. (Плоскость, сфера, цилиндр, конус и тор)

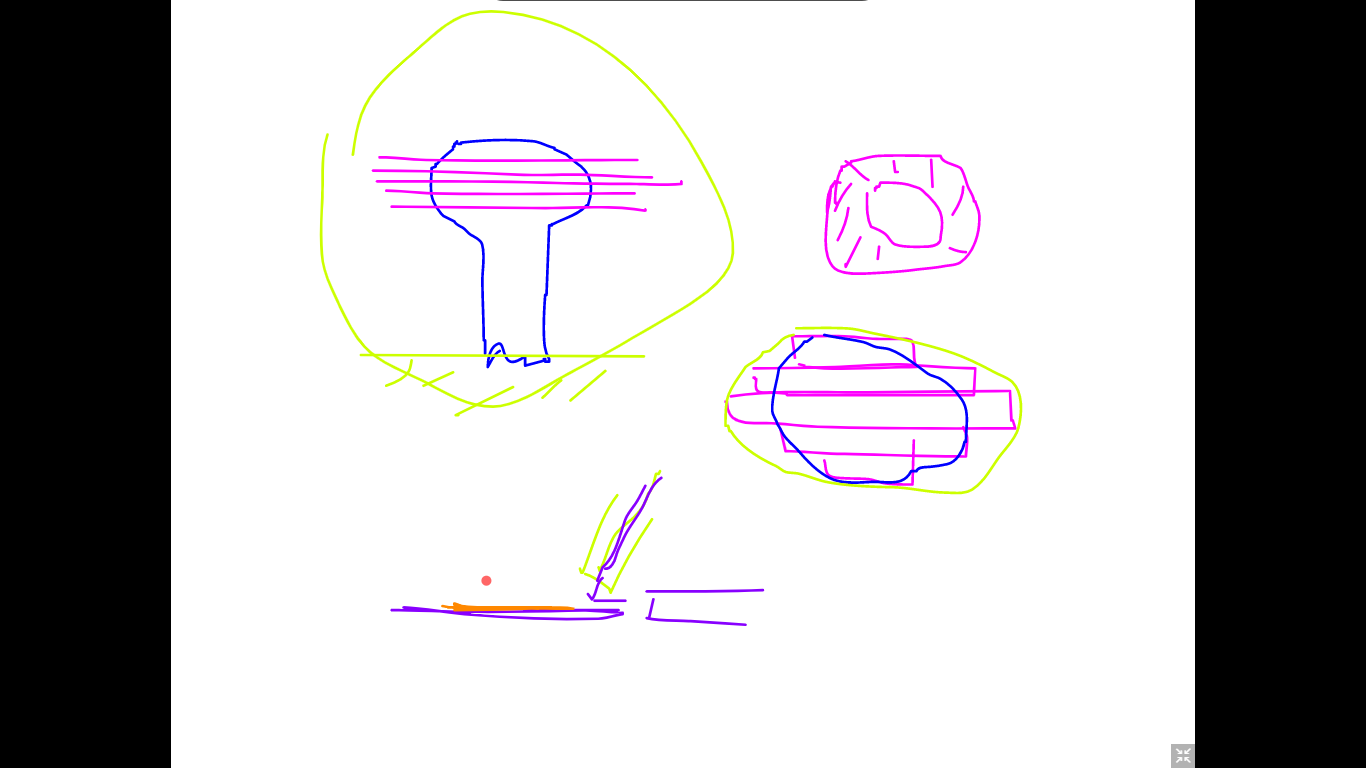

(Извините за корявый скриншот) Недостаток – сложность стыковки элементарных поверхностей между собой. 3) Solid-модели. В этих моделях координаты точек пространства аппроксимируются элементарными объемами. Она хороша тем, что позволяет: 1) Представить внутренний вид модели – сделать сечение. 2) Определять центр тяжести модели и моменты инерции при вращении этой модели вокруг определенной точки. Для того, чтобы произвести изделие по модели, используется метод послойного синтеза. Построенная модель рассекается на слои и фиксируется каждый контур.

Шаг рассечения зависит от того, какую точность формы требуется получить. Создать изделие из «блинов» можно, например, на 3D-принтере используя следующие методы: метод наплавления, метод спекания (порошок) – получается пористая структура, метод стереолитографии.

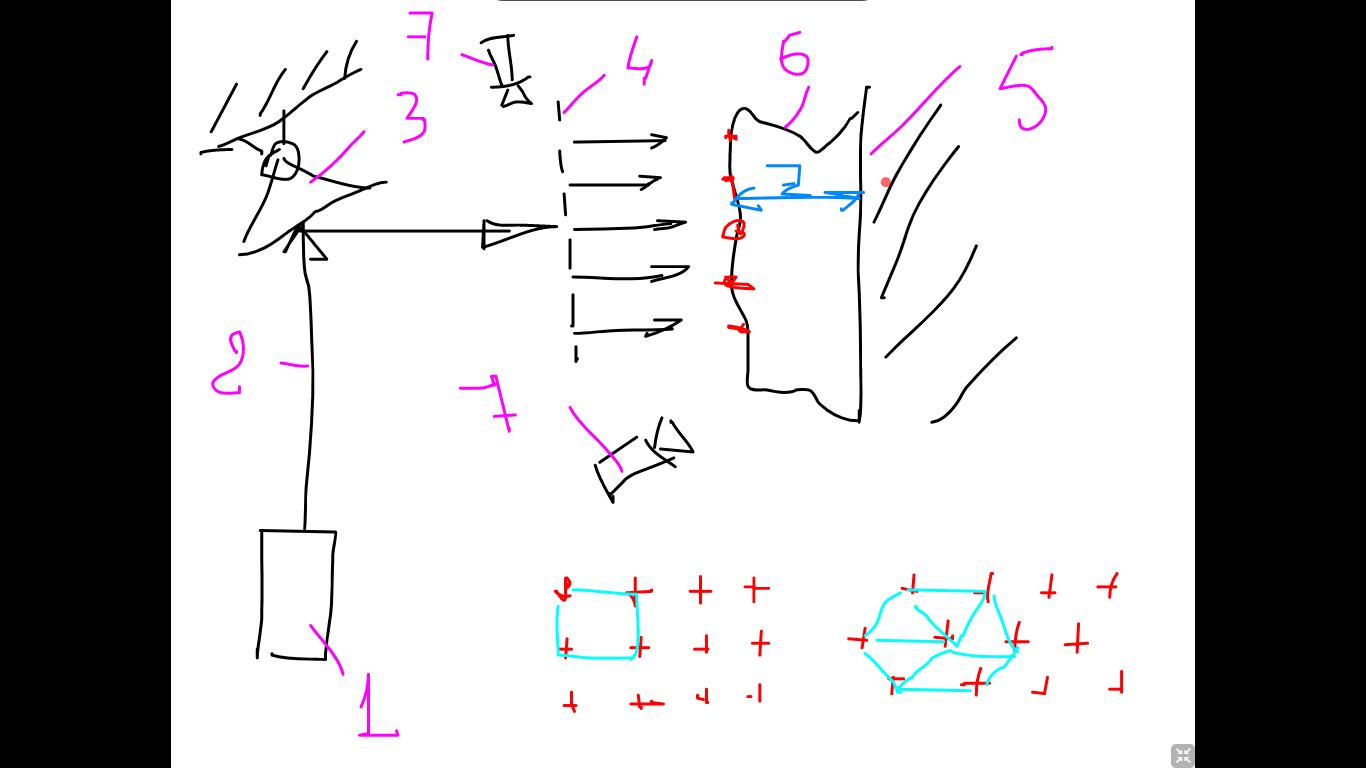

В ванне 1 находится фотополемиризуемый материал – жидкий пластик, который под действием специальной волны света переходит из жидкого во твердое состояние. Материал чувствителен к определенной длине волны излучения. Под поверхностью жидкого пластика находится предметный столик 3, который погружен под зеркало жидкости на глубину, равную шагу сечения модели. Луч (лазерный 5 Вт) 6 от когерентного источника 4 попадает на поворотное зеркало 5. Предусмотрена возможность перемещения летающего зеркала. Летающие зеркала обеспечивают перемещение лазерного луча по поверхности в соответствии с уравнением того контура сечения, которое мы хотим получить. При попадании лазерного луча на жидкость пластик полимеризуется. Далее предметный столик опускается вниз на величину шага. Повторяется новый контур. Недостаток – молекулы, которые были на крае лазерного пятна не до конца полимеризуются. Потом изделие помещают под УФ. Ещё недостаток – дороговизна полимера. Для оцифровки реальных физических моделей существует несколько методов. Один из них – 3D-сканер.

На плоскость 1 устанавливается объект 2, поверхность которого требуется оцифровать. Над объектом перемещается балка 3 по траектории 7. По краям балки под одинаковыми углами устанавливается ПЗС-линейки (прибор-зарядовые связи), которые могут улавливать изображения. В центре балки помещается измерительный лазер 5 (несколько мВт). Луч лазера образует на поверхности объекта пятно, изображение которого воспринимается ПЗС-матрицей. Этим способом можно измерять объекты со специальными свойствами поверхности (липкие объекты, хрупкие, горячие, …). Недостаток – долгое прохождение балки; нельзя сканировать динамически-меняющиеся объекты.

Для измерения динамически изменяющихся объектов используются лазерные измерители другого типа. Растровый сканер.

Луч 2 измерительного лазера 1 попадает на поворотное зеркало 3. Отражаясь от зеркала, луч проходит через растровую диффузионную решетку 4. Эта решетка позволяет разделить единичный луч на пучок параллельных лучей. При попадании на базовую плоскость 5 этот пучок лучей образует растр (структурированную совокупность) точек. На рисунке – слева – тетрагональный растр, справа – гексагональный растр. Если разместить на базовую плоскость объект, форму поверхности которого следует оцифровать, то правильное расположение точек в растре изменится, если смотреть на расположение пятен не перпендикулярно к базовой поверхности (например, с камеры 7) По изменению расстояния между точками растра определяют координату z. Прелесть гексагонального растра – расстояния между всеми соседними точками одинаковые – проще считать – сложнее получить такой растр. Для повышения точности сканирования поворачивают поворотное зеркало.

Бывают ситуации, когда поверхность требуется провести измерения с ещё большей точностью. Для этого используются координатно-измерительные машины. Они представляют собой следующее устройство.

Измерительный стол 3 на демпферах 2 устанавливается на основание 1. На стол устанавливается объект измерения 4. Над объектом перемещается измерительная головка 5, которая может занимать любое положение в пространстве. Измерительная головка, перемещаясь в пространстве, касается поверхности объекта. При этом перемещение осуществляется при фиксированной координате z. Касание производится сапфировым шариком 7. Регистрация касания осуществляется с помощью устройства в левом верхнем углу рисунка.

|

|||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 196; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.70.157 (0.018 с.) |