Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология получения тонких пленок. ⇐ ПредыдущаяСтр 7 из 7

Для получения тонких пленок используется 2 основных метода: 1) Гальванические методы (рассматривались при получении печатных плат) 2) Вакуумные методы. Суть ваккумных методов заключается в образовании пароатомного облака из материала пленки, переноса облака в пространстве и осаждении этого облака на подложку. Вакуумные методы делятся на: 1. Термовакуумное распыление 2. Катодное напыление 3. Ионоплазменное напыление 4. Магнетронное напыление Термовакуумное напыление

В вакуумной полости 1 располагают пластину 2 напыляемого материала. Пластина нагревается с помощью печи сопротивления 3. При этом образуется пароатомное облако 6, которое распространяется в пространстве перпендикулярно поверхности испаряемой пластины. Пароатомное облако, проходя через маску 4, осаждается на подложку 5, которая тоже подогревается. Достоинством метода является относительная простота. Недостатки – тяжело поддерживать глубокий вакуум; затруднение с напылением пленок из тугоплавких материалов; невозможность напыления пленок из сплавов. Катодное распыление

В полости 1 образуют невысокий вакуум, т.е. там остались остаточные газы. В полость помещают пластину из распыляемого материала 2. Между подложкой 3 и пластиной 2 создают разность потенциалов. Под действией электрического поля происходит ионизация остаточных газов, и положительно заряженные атомы остаточных газов бомбардируют пластину 2, вышибая из неё отрицательно заряженные атомы распыляемого материала. Под действием электрического поля через маску 4 отрицательно заряженное атомарное облако попадает на подложку. Маска не может быть проводящей. Пленка образовалась. Преимущества метода – можно напылять любой материал. Недостаток – загрязнение пленки остаточными газами. Ионоплазменное напыление. Является разновидностью катодного распыления. При этом в вакуумной полости одновременно размещают несколько пластин-мишеней из различных материалов. За счет наличия нескольких мишеней и переключения разности потенциалов между ними можно получать комбинированные пленки. Только надо успевать менят маски. Магнетронное распыление Является модификацией метода ионоплазменного напыления. В этом случае не требуются маски и потоки ионов направляются магнитным полем (как в старых телевизорах).

Полупроводниковые элементы Наибозее распространенным полупроводниковым материалом является кремний. Кремний получают из оксида кремния путем разложения его в вольтовой дуге. При этом получают технически чистый кремний с процентом примесей примерно 3-5% (это плохо). Для получения полупроводниковых элементом необходим химически чистый кремний, в котором процент примесей составляет 10-6 %. (Температура плавления кремния 1412 градусов) Для очистки технически чистого кремния используются следующие методы: 1) Метод Чохральского.

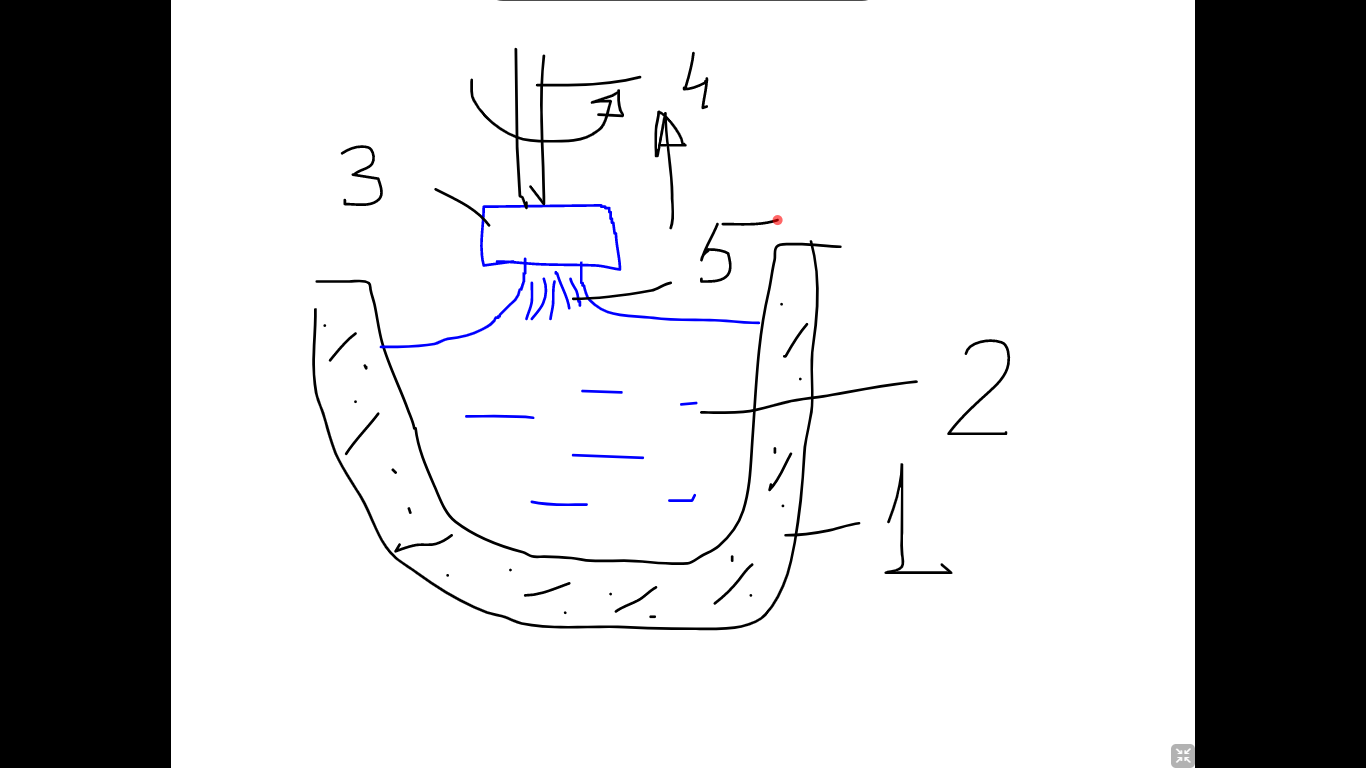

В керамическом тигле (это полусфера такая) 1, который подогревается печкой сопротивления, находится расплав 2 технически чистого кремния (при Тплав). В расплав на державке 4 опускается затравка 3 из монокристаллического кремния. Затем державку, вращая, поднимают. Расплав увлекается за затравкой (5) и, кристализуясь, дополняет собой кристалл затравки. Т.е. кристалл продолжает расти. Очистка от примесей осуществляется за счет разной степени растворимости примесей в жидкой и твердой фазах. Таким образом получают цилиндры монокристаллического кремния диаметром до 250 мм и длиной порядка 300 мм. 2) Метод бестигельной плавки

В камеру 1 со стенками из кварцевого стекла помещают цилиндр 2 технически чистого кремния. Вдоль стенок камеры перемещается узкое кольцо 4 индуктивной печи, которое образует кольцо расплава 3. Аргон нужен, чтобы избежать окисления. Таким образом образуются цилиндры монокристалличского кремния диаметром 150 мм и длиной 300 мм. Затем полченные таким образом цилиндры разрезают на диски. Толщина диска – 0,3 мм. Резка производится алмазными дисками. Толщина реза составляет 0,3 мм. Т.е. половина кремния преобразовалась в стружку. Затем поверхность диска шлифуют и полируют. При этом предъявляются повышенные требования к плоскопараллельности поверхности. Образующийся за счет механического воздействия дефектный слой кристалла удаляется химическим травлением кислотами или щелочами. Как правило применяется плавиковая кислота (HF).

Полученные таким образом диски размечают с помощью координатной сетки. Размер ячейки координатной сетки соответствует размеру кристалла микросхемы

На диске одновременно изготавливают большое количество однотипных микросхем. После изготовления микросхем каждая из них тестируется на работоспособность. Неработающие микросхемы каким-то образом помечаются. Если количество работоспособных микросхем составляет 20%, то это считается очень хорошим производством. Затем пластина скрабируется (царапается) и годные микросхемы монтируются в корпус. Соединение контактных площадок микросхемы с выводами корпуса осуществляется с помощью золотой проволоки диаметром 40 микрон. Микросхема изготавливается примерно теми же методами, какими делаются печатные платы. Отличие заключается в том, что все размеры существенно меньше, чем в платах. Размер одного вентиля (p-n перехода) составляет 0,13 микрона (130 нм). Технология производства полупроводниковых микросхем заключается в след: 1) Защитить поверхность монокристаллического диска от внешних воздействий путем образования на ней пленки SiO2 2) Необходимо удалить окисную пленку с мест, в которых будут образовываться p-n переходы. 3) На открытых участках производится легирование (т.е. внедрение) примесных металлов в кристалл кремния (мышьяк, фосфор, сурьма) для получения p-областей и n-областей 4) Процесс повторяется до той поры, пока не будет получено нужное количество вентилей 5) Соединения вентилей с помощью тонких пленок вакуумными методами. 6) Образование контактных площадок теми же вакуумными методами.

|

||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 129; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.48.135 (0.008 с.) |