Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исполнительные механизмы: пневматические муфты и пневмоцилиндрыСодержание книги

Поиск на нашем сайте

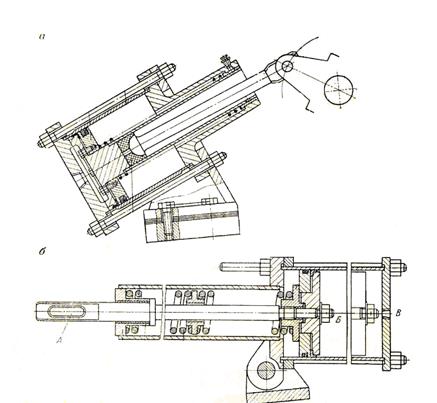

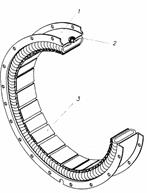

В системе пневмоуправления в качестве исполнительных механизмов используют радиальные и осевые шинно-пневматические муфты и пневмоцилиндры – одностороннего и двухстороннего действия, выполняющие различные функции управления агрегатами буровой установки. Цилиндрические муфты для буровых установок эксплуатационного и разведочного бурения выпускают со следующими аббревиатурами: ШПМ (шинно-пневматическая муфта); МП (муфта пневматическая); МШ (муфта шинная). На рис. 34, а приведен общий вид такой муфты, а на рис. 34, б – разрез полумуфты. Момент, передаваемый цилиндрическими муфтами, растет с уве- личением диаметров полумуфт. Ограничения по передаваемому мо- менту у этих муфт связаны с ростом их габаритных размеров. Типоразмеры ШПМ: ШПМ 300х100 ШПМ 500х125 ШПМ 700х200 ШПМ 1070х200

Рис. 34. Цилиндрическая фрикционная сцепная муфта:а – общий вид муфты; б – разрез внешней полумуфты; 1 – обод; 2 – резиновый баллон; 3 – фрикционная накладка Преимущества ШПМ: 1. Возможность включения муфты на ходу 2. Плавное включение или выключение при постепенном повышении или понижении в давлении в баллоне муфты 3. Возможность регулирования максимально передаваемого крутящего момента, изменяет давление воздуха 4. Большее чем у фрикционных муфт других конструкций, допустимое осевое смещение валов 5. Возможность работы в условиях сырости и при попадании воды на поверхность трения 6. Звукоизоляционные свойства 7. Возможность определенного перекоса и радиального смещения соединяемых валов 8. Самоподтягиваемость муфты по мере износа фрикционных элементов 9. Дистанционное управление 10. Сравнительно низкая стоимость Недостатки ШПМ: 1) понижение передаваемого крутящего момента при попадании смазочных материалов на поверхность трения; 2) Суженный по сравнению с металлическими муфтами температурный интервал работоспособности 3) Постепенное старение материала баллона, особенно при частых включениях\выключениях и необходимость периодической смены муфты; 4) * Влияние центробежных сил на работу муфты ПНЕВМОЦИЛИНДРЫ Облегчают труд бурильщиков, повышают степень надёжности тормоза, сокращают время на СПО Пневмоцилиндр простого действия применяют для дистанционного управления ленточно-колодочным тормозом (обычный, пружинный) Обычный применяют для торможения и фиксации барабана лебёдки Пружинный пневмоцилиндр применяют для аварийного затормаживая барабана лебёдки

Пневматический тормозной цилиндр одностороннего действия: А - обычный; Б - пружинный УПРАВЛЯЮЩИЕ УСТРОЙСТВА

- двухклапанный кран (для управления одной ШПМ) - четырёхклапанный кран (для управления двумя ШПМ или пневмоцилиндром двойного действия) - тормозной кран машиниста системы Казанцева (для управления пневмоцилиндром тормоза лебёдки) - регулятор давления (для автоматического поддержания давления сжатого воздуха в пневмосистеме), (АК-11Б, АК-11А-3Т) - электропневматические вентили (ВВ-32Ш) (для управления ШПМ компрессорной станции с контр приводом (включающий); (ВВ-34Ш) (для аварийного отключения буровых насосов (отключающий) - электропневматический распределитель (РЭП, ЭПР-1-1), (для отключения с пульта бурильщика буровых насосов и ШПМ лебёдки)

Рисунок – Двухклапанные краны

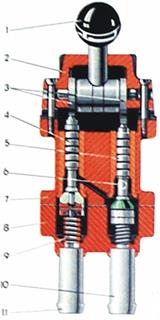

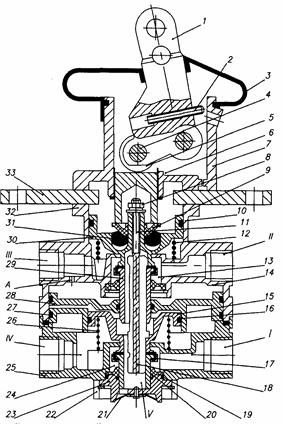

В качестве органов управления в пневмосистеме буровой установки широко используются двух и четырехклапанные краны (рис. 149, 150). Двухклапанный кран управляет работой одной шинно-пневмати- ческой муфты или одного пневмоцилиндра одностороннего действия. При изображенном на рис. 149 положении рукоятки 1 и кулачкового цилиндра 3, воздействующего на клапаны, баллон шинно-пневматиче- ской муфты соединен с атмосферой через отверстие 6 (выпускной кла- пан 5 (справа) открыт), а впускной клапан 4 закрыт. При противопо- ложном положении рукоятки атмосферное отверстие 6 закрывается выпускным клапаном 5, а впускным клапаном 4 в баллон муфты пода- ется сжатый воздух.

Рис. 149. Разрез двухклапанного крана:1– рукоятка; 2– крышка верхняя; 3 – кулачок; 4 – клапан впускной; 5 – клапан выпускной; 6 – атмосферное отверстие; 7 – корпус; 8– крышка нижняя; 9– клапанная пружина; 10 – отводящий ниппель; 11 – подводящий ниппель

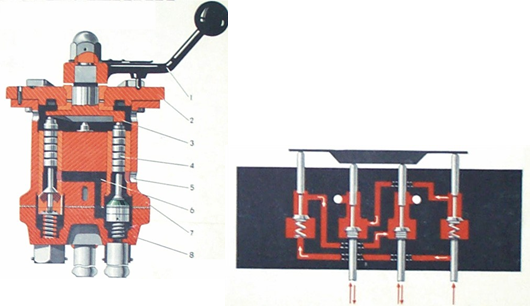

Рис. 150. Четырехклапанный кран: 1 – рукоятка; 2 – крышка верхняя; 3 – кулачковый диск; 4 – выпускной клапан; 5 – выпускное отверстие; 6 – соединительные хода; 7 – корпус; 8 – крышка нижняя; слева – впускной клапан

Четырехклапанный кран позволяет управлять двумя шинно-пнев- матическими муфтами или одним пневмоцилиндром двухстороннего действия. Он имеет три положения, которые задаются кулачковым ди- ском 3: 1) первая муфта включена, вторая – выключена; 2) первая муф- та выключена, вторая – включена; 3) обе муфты выключены. На рис. 150 справа изображено положение двух выпускных и двух впускных клапанов при выключении обоих муфт (нейтральное положе- ние, при среднем положении рукоятки крана). При переводе рукоятки в одно из крайних положений один впускной клапан открывается, а со- ответствущий ему выпускной клапан закрывается, в результате чего од- на из муфт включается, а другая остается выключенной. В противопо- ложном крайнем положении вторая пара клапанов включает вторую муфту, а первая муфта при этом выключается. На современных буровых установках производства ОАО «Уралмаш» вместо двухклапанного крана стали применять пневматический распределитель золотниковый (рис. 151), в котором вместо выпускного клапана используется золотник. На рисунке изображено положение ручки управления, при котором кулачковый вал позволяет золотнику переместиться под действием пружины в верхнее положение. В таком положении впускной клапан запирается пружиной и не пропускает воздух в штуцер (входное отверстие штуцера на рис. 151 закрыто золот- ником), через который воздух подается в исполнительный механизм пневмосистемы (шинно-пневматическую муфту или пневмоцилиндр одностороннего действия). При этом отверстия в золотнике совмеще- ны с атмосферными отверстиями и воздух из исполнительного меха- низма пневмосистемы выходит в атмосферу. После перевода ручки управления в противоположное положение кулачковый вал нажимает на золотник, золотник перемещается и закрывает атмосферные отвер- стия, а впускной клапан открывается и воздух поступает в исполни- тельный механизм системы пневматического управления.

Рис. 151. Распределитель золотниковый пневматический типа РПУ: 1– эксцентрик; 2– ручка управления; 3 – шток (золотник); 4 – клапан

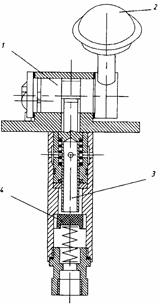

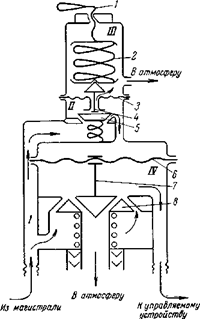

Для плавного регулирования давления воздуха в пневмоцилиндрах одностороннего действия, например в тормозных пневмоцилиндрах, помогающих бурильщику плавно регулировать тормозной момент на барабане лебедки или в пнемоцилиндрах сервомеханизма, плавно регу- лирующего подачу топлива в дизельные двигатели главного привода буровой установки, применяют регулирующие краны. К ним относят- ся: кран машиниста системы Казанцева и тормозной двухсекционный рычажный кран. Последний кран применяется в составе рабочего тор- моза современных буровых лебедок серии ЭТ. Внешний вид и принципиальная схема крана машиниста системы Казанцева приведены на рис. 152.

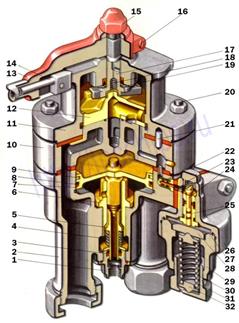

Рис. 152. Кран машиниста системы Казанцева: cлева – внешний вид; cправа – принципиальная схема; 1 – ручка управления с нажимным винтом, 2 – пружина; 3, 6 – управляющая и рабочая мембраны; 4 – толкатель; 5– клапан управляющий (возбудитель); 7 – толкатель рабочего клапана; 8 – клапан рабочий Кран машиниста системы Казанцева относится к регулирующим кранам мембранного типа. Такие краны имеют две мембраны: одну ра- бочую, другую – управляющую. Рабочая мембрана управляет клапа- ном, регулирующим подачу сжатого воздуха из магистрали к исполни- тельному устройству. Вторая мембрана управляет клапаном (клапана- ми), регулирующим подачу и давление воздуха в камере над рабочей мембраной. Разность давлений под и над рабочей камерой определяют степенью открытия рабочего клапана, а тем самым и давлением возду- ха, поступающего в исполнительное устройство. Работа крана машиниста системы Казанцева поясняется схемой мембранного крана, приведенной на рис. 152. Камера I постоянно со- общена с магистралью воздуха. Управляющий (возбудительный) кла- пан регулирует делением потока подачу воздуха под управляющую мембрану, которая, в свою очередь, регулирует давление воздуха в каме- ре III над рабочей мембраной. Если давление воздуха в камере II выше, чем в камере IV, то мембрана прогибается, рабочий клапан закрывает атмосферное отверстие и открывает доступ воздуха из камеры I в каме- ру IV, откуда он поступает к управляющему устройству. Аналогично работает тормозной двухсекционный рычажный кран, схема которого представлена на рис. 153. Основное отличие это- го крана от крана машиниста системы Казанцева в том, что он являет- ся регулирующим краном поршневого типа (поршни вместо мембран). Это позволило выполнить его двухсекционным и использовать для соз- дания тормозного момента на барабане лебедки путем управления, че- рез два пневмоцилиндра одностороннего действия, парой дисковых тормозов.

Рис. 153. Кран тормозной двухсекционный рычажный: 1 – рычаг; 2 – упорный винт рычага; 3 – защитный чехол; 4 – ось ролика; 5 – ролик; 6 – толкатель; 7 – корпус рычага; 8 – гайка; 9 – тарелка; 10, 16, 19,27 – уплотнительные кольца; 11 – шпилька; 12 – пружина следящего поршня; 13, 24 – пружины клапанов; 14, 20 – тарелки пружин; 15 – поршень малый; 17 – клапан; 18 – толкатель; 21 – атмосферный клапан; 22 – упорное кольцо; 23 – корпус атмосферного клапана; 25 – нижний корпус; 26 – пружина малого поршня; 28 – большой поршень; 29 – клапан верхней секции; 30 – следящий поршень; 31 – упругий элемент; 32 – верхний корпус; 33 – опорная плита; I...V – выводы

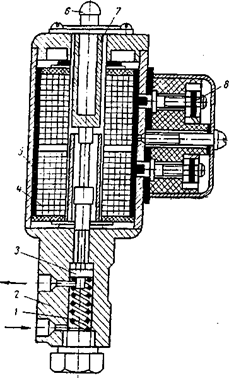

Для регулирования давления на выходе компрессора с механическим приводом используется, наряду с электроконтактным манометром, электропневматический вентиль, который включает и выключает шинно-пневматическую муфту в приводе. При отсутствии тока через катушку клапан 3 поднят пружиной 1 вверх и воздух поступает в баллон шинно-пневматической муфты: ком- прессор работает. При подаче напряжения на обмотку катушки 4 якорь 7 втягивается, перемещает клапан вниз, перекрывая подачу воздуха от впускного к выпускному отверстию, и соединяет выпускное отверстие с атмосферой.

Рис. 137. Электропневматический вентиль: 1 – возвратная пружина; 2 – клапанная коробка; 3– выпускной клапан; 4– электромагнитная катушка; 5 – кожух; 6 – кнопка проверки работоспосбности клапана; 7 – якорь; 8 – клеммы

Монтаж пневматической системы управленияосуществляется в следующей последовательности. Компрессорные станции и оборудование монтируют одновремен- но. Каждая буровая установка комплектуется двумя компрессорными станциями. В буровых установках с дизельным приводом одна компрес- сорная станция имеет механический привод, другая (резервная, пуско- вая) – механический привод. На буровых установках с электроприводом обе компрессорные станции имеют электрический привод. Место мон- тажа компрессорных станций с механическим приводом определяют в зависимости от расположения их привода. Привод компрессоров может осуществляться от суммирующей трансмиссии многодвигательного привода или одного из силовых агрегатов. Монтируют компрессорные станции на металлических основаниях их привода. На шкивы компрес- сорной станции и его привода надевают клиновидные ремни, которые натягивают двумя винтами, расположенными на основании. К основа- ниям привода компрессорные станции крепят болтами. Клиноремен- ную передачу ограждают. Вторую компрессорную станцию с электро- приводом можно устанавливать как на одном основании около ком- прессора с механическим приводом, так и в другом месте. На буровых установках кустового бурения с эшелонной компонов- кой компрессорные станции уже в заводских условиях собирают в са- мостоятельный компрессорный блок, который и устанавливается на предусмотренное для него основание. Компрессоры соединяют воздухопроводом из стальных бесшов- ных труб. К нагнетательным линиям компрессоров воздухопровод при- соединяют при помощи фланцев. Между фланцами помещают парани- товые прокладки. Воздухопровод каждого компрессора оборудуют об- ратными клапанами. Крышка обратного клапана должна находиться в верхнем положении, иначе на сам клапан будет воздействовать грави- тация и это нарушит его нормальную работу. При установке клапана обращают внимание на стрелку, указывающую направление движения воздуха через клапан. Между клапанами на трубопроводе врезают тройник, при помощи которого трубопровод соединяют с воздухосбор- ником. Применение резинотканевых шлангов на этом участке не раз- решается. Воздухосборники монтируют на специальном основании отдельно от остального оборудования в безопасном месте под укрытием, по воз- можности ближе к компрессорам и укрывают от солнечных лучей и ат- мосферных осадков. В компрессорном блоке для них предусмотрен специальный отсек. С компрессорами воздухосборник через конденса- тор соединяют трубопроводом, который имеет небольшой уклон в сто- рону воздухосборника для стока конденсата. Вертлюжки с воздухопро- водом или клапаном-разрядником соединяются гибкими резиноткане- выми шлангами. К вертлюжкам и трубопроводам шланги крепятся стяжными хомутиками. Для облегчения соединения трубы со шлангом внутренняя поверхность его покрывается сухим тальком. Кран машиниста укреплен на специальной стойке, около нижней части рычага ручного управления, тормозом. На стойке кран устано- влен горизонтально с таким расчетом, чтобы нажимной стержень кра- на и толкатель тормозного рычага лебедки были на одной оси. Воздухо- проводы к крану присоединяют при помощи накидных гаек. Для уплотнения под фланцы штуцеров ставятся резиновые прокладки. Кран машиниста обладает высокой чувствительностью, поэтому на воздухопроводе, по которому подводится сжатый воздух из магистрали, перед краном устанавливают воздушный фильтр тонкой очистки. Для воздушных трубопроводов используют стальные трубы, имею- щие паспорта или сертификаты. Соединяют воздушные трубопроводы газовой сваркой или на фланцах. В качестве прокладочного материала для фланцевых соединений используют паранит, асбест или другие ма- териалы, устойчивые к воздействию тепла, влаги и масла. Большинство трубопроводов системы пневматического управле- ния буровых установок помещены на рамах исполнительных механиз- мов: силовых агрегатов, буровой лебедки и др. Поэтому монтаж пнев- мосистемы в большинстве случаев сводится к соединению трубопрово- дов с компрессорными станциями, органами управления и исполни- тельными механизмами. Воздушные трубопроводы прокладываются с таким расчетом, чтобы они не мешали обслуживающему персоналу, а устанавливаемая арматура должна быть доступна для удобного и безо- пасного обслуживания и ремонта. Не допускается провисание и пере- плетение трубопроводов, наличие на них глухих отводов и заглушен- ных штуцеров, в которых может скапливаться влага. С кранами упра- вления трубопроводы соединяются при помощи резинотканевых шлангов, которые крепятся специальными обжимными хомутиками. В местах прохождения шлангов через вырезы в рамах или около кромок других металлических деталей шланги защищают резиновыми втулками. Все открытые части трубопроводов надежно защищают от поврежде- ний. При монтаже и эксплуатации пневмосистемы необходимо соблю- дать соответствующие правила техники безопасности, нарушение ко- торых может привести к разрушению отдельных элементов пневмоси- стемы и вызвать травматизм или аварии на буровой. Рассмотрим теперь особенности эксплуатации системы пневмати8 ческого управления. От состояния узлов системы управления во многом зависит работоспособность и надежность буровой установки, а также безопасность работы обслуживающего персонала. Поэтому в процессе эксплуатации буровой установки необходимо уделять особое внимание уходу за системой управления, заключающемуся в соблюдении предус- мотренных основных параметров работы отдельных агрегатов, внима- тельном ежедневном наблюдении за состоянием и работой всех элементов системы, своевременном устранении неисправностей и при- нятии профилактических мер для их предупреждения, выполнении требований инструкций заводов-изготовителей. После монтажа пневматической системы управления выполняют- ся следующие работы. 1. Опрессовывают пневматическую систему (воздухосборник, воз- духопроводы, краны) воздухом на давление, равное 1,25 рабочего, но не менее чем на 3 кгс/см2 выше рабочего давления.

Под опрессовочным давлением система должна находиться в тече- ние 5 мин, после чего давление снижается до рабочего, при котором ос- матривается система и проверяется герметичность соединений трубо- проводов обмыливанием. 2. Проверяют правильность подключения отдельных агрегатов пнев- матической системы поочередным включением всех механизмов, при этом обращают внимание на действие всех кранов в каждом положении. Необхо- димо также контролировать исправность и нормальное действие предохра- нительных клапанов, регулятора давления, вентилей и других узлов. Такая проверка производится обязательно до опробования буро- вой установки на ходу. 3. Перед пуском компрессора в работу выполняют следующие работы: а) проверяют центровку соединения компрессора с электродвигателем или клиноременной передачей механического привода; б) контролируют уровень масла в картере компрессора; в) проворачивают компрессор вручную, чтобы убедиться в том, что привод и компрессор вращаются свободно, без заеданий; г) смачивают маслом сетку фильтра компрессора; д) спускают через спускной кран конденсат из холодильника ком- прессора. В процессе эксплуатации буровой установки ежедневно осущест- вляется уход за элементами пневматической системы. Компрессор. При ежедневном уходе за компрессором выполняют следующие работы: а) проверяют состояние компрессора внешним осмотром с целью выявления и устранения таких неисправностей, как пропуски воз- духа в местах соединений, течь масла, нарушения крепления и т. д.; б) следят за состоянием и уровнем масла в картере компрессора, по- следний должен находиться между рисками на стержне масломера (щупа); в) не реже одного раза в смену, а при интенсивной работе компрессо- ра и влажной погоде чаще сливают конденсат (влагу, масло) из хо- лодильника компрессора через краник; г) во время работы компрессора проверяют, нет ли ненормальных шу- мов и вибраций, появление которых свидетельствует о неисправно- сти компрессора, требует остановки и устранения дефектов; д) очищают компрессор от грязи и масла; е) периодически, в зависимости от загрязнения, очищаются воздуш- ные фильтры и холодильники (радиаторы) компрессора.

Воздушные фильтры промываются в бензине или дизельном то- пливе, просушиваются и слегка смазываются маслом. Холодильники промываются в горячем 10%-м растворе каустической соды. В процессе эксплуатации компрессора следят за величиной зазо- ров между сопрягаемыми подвижными деталями, так как при увеличе- нии зазоров начинается ускоренный износ деталей. Увеличение зазо- ров сопровождается появлением стуков, снижением давления масла в компрессоре, а также уменьшением его производительности КПД. Смазка в картере после спуска в работу нового компрессора заме- няется через 150–200 ч работы, а в дальнейшем через 750–800 ч. Для смазки компрессора применяется компрессорное масло марки «19 т» (ГОСТ 1861–78). Ежедневно следят за состоянием электропневматического вентиля и регулятора давления (элктроконтактного манометра). Шарнирные соединения регулятора должны двигаться легко и плавно. Шарниры периодически смазывают тонким слоем густой консистентной смазки. Систематически, два раза в месяц, следует осматривать контакты регулятора и при необходимости зачищать их. Воздухосборник. Уход за воздухосборником заключается в содержании его в чистоте, регулярном, не реже одного раза в сутки, сливе конденсата и наблюдении за исправностью предохранительного клапана и манометра. Воздухосборник является сосудом высокого давления, поэтому ос- мотр и освидетельствование его должны производиться согласно «пра- вилам устройства, установки и освидетельствования сосудов, работаю- щих под давлением». На каждом воздухосборнике должна быть таблич- ка, на которой указывается номер воздухосборника, дата изготовления, наибольшее рабочее давление, регистрационный номер и сроки сле- дующих осмотров и гидравлических испытаний. Воздухосборники ре- гистрируются в местной инспекции Ростехнадзора. При каждом монтаже буровой установки проверяют воздухосборник на отсутствие вмятин в стенках, целость окраски и исправность кранов. Краны. В процессе эксплуатации клапанных кранов, золотнико- вых пневмораспределителей, крана машиниста системы Казанцева и рычажного тормозного двухсекционного крана следят за их чистотой и состоянием смазки. Особое внимание уделяют чистоте верхней части корпуса крана регулирующих кранов. Следует также оберегать от грязи и воды верхнюю полость двух- клапанного крана и золотникового пневмораспределителя, в которую грязь и вода могут попадать через прорезь крышки клапана. При появлении утечки воздуха в местах соединения резиноткане- вых шлангов с ниппелями кранов и в других местах необходимо немед- ленно устранять неплотности. Разбирать краны на буровой для устра- нения неисправности не рекомендуется. Клапанные краны смазываются один раз в месяц густой конси- стентной смазкой, а по мере загрязнения смазка заменяется свежей. Краны машиниста на буровой не смазываются. Шинно-пневматические муфты. При эксплуатации шинно-пнев- матических муфт в первую очередь необходимо следить за правильным воздухоснабжением. Муфты работают надежно при давлении воздуха в магистрали 6,5–10 кгс/см2. Не допускается работа муфт при давлении ниже 6 кгс/см2, перегрузке и других факторах, вызывающих пробуксов- ку муфт под нагрузкой. При эксплуатации шинно-пневматических муфт необходимо со- блюдать следующие правила: 1. Регулярно следить за исправностью и герметичностью воздухо- проводов. Не допускать работу муфт при давлении воздуха в маги- страли, выше и ниже максимального и минимального рабочего да- вления пневматической системы. 2. Периодически проверять температуру муфт, которая должна быть не выше температуры окружающего воздуха. 3. Следить за тем, чтобы на муфты не попадало масло. Боковые по- верхности муфт периодически очищать от грязи. 4. Не допускать к дальнейшей работе муфты с поврежденным кордом. 5. Не допускать работу муфт с чрезмерным износом колодок, так как это приводит к снижению коэффициента трения и крутящего мо- мента, передаваемого муфтой. Допустимая минимальная толщина колодок для муфт ШПМ-500 2 мм и для муфт ШПМ-700 и ШПМ-1070 – 2,5 мм. 6. Следить за состоянием крепления баллона к ободу и обода к диску. Все болты должны быть затянуты и зашплинтованы. Воздухопроводы. В процессе эксплуатации необходимо постоянно следить за исправностью и герметичностью воздухопроводов и устра- нять неисправности. Трубопроводы и, особенно, резинотканевые рука- ва должны быть защищены от ударов и истирания. Не допускается попадание на рукава масла и дизельного топлива. Вертлюжки. В процессе эксплуатации необходимо следить за тем, чтобы вертлюжки не перегревались. Температура корпуса вертлюжка не должна превышать 70 °С. При чрезмерном нагреве вертлюжка необходимо проверить нет ли заедания в уплотнении или подшипни- ках. Для этого необходимо снять кронштейн и провернуть несколько раз корпус от руки. Корпус должен вращаться свободно, без заеданий. При появлении утечки воздуха через тавотницу необходимо проверить исправность уплотнений. Биение корпуса вертлюжка из-за неточной центровки с валом не должно превышать 1–1,5 мм, а осевое биение корпуса относительно шпинделя – 0,5–0,6 мм. Фильтры. При каждом монтаже, но не реже одного раза в 3 месяца, следует очищать фильтры. При очистке фильтр разбирается полностью и все его части промываются керосином. Набивка после промывки смачивается маслом. Испорченная, измельченная набивка заменяется новой. При сборке фильтра следят за герметичностью соединения кор- пуса с крышкой.

|

|||||||

|

Последнее изменение этой страницы: 2021-01-09; просмотров: 1115; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.36.215 (0.013 с.) |

а)

а)  б)

б)