Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Компрессоры, рессивер, конденсатор, обратный клапан, клапан-разрядник, вертлюжок, маслоотделитель, переключательный клапан, трубопроводы

В состав подсистемы воздухоснабжения входят компрессоры – рабочий и резервный 1, масловлагоотделитель 4, удаляющий масло и часть влаги из воздуха на выходе компрессоров, осушители воздуха 9, уменьшающие парциальное давление паров воды в воздухе до безопас- ного уровня, воздухосборники (ресиверы) 5, создающие требуемый запас сжатого воздуха на периоды его интенсивного потребления, регуля- торы и измерители давления – манометры 6, в том числе электрокон- тактные, которые включают и выключают привод компрессоров, элек- тропневматический вентиль, управляющий работой компрессора с механическим приводом, воздуховоды, обратные клапаны 2, исключаю- щие потерю воздуха из пневмосистемы при выключении компрессо- ров, и предохранительный клапан 7, настроенный на давление 1,25 от максимального рабочего давления в системе пневмоуправления. Рабо- чим давлением в системе пневмоуправления является давление в ин- тервале от 0,6 МПа до максимального рабочего давления, которое определяется максимальным рабочим давлением используемого ком- прессора и его верхним значением, равным предельному давлению для шинно-пневматических муфт – 1 МПа. Нижняя граница в 0,6 МПа также определена с учетом минимально допустимого рабочего давле- ния шиннопневматических муфт. Компрессоры, входящие в подсистему воздухоснабжения, в настоящее время на буровых установках эксплуатационного и глубокого раз- ведочного бурения представлены двумя типами – поршневыми двух- ступенчатыми и винтовыми компрессорами. В табл. 13 приведены для примера основные технические характеристики некоторых применяв- шихся ранее и современных отечественных компрессоров. В настоящее время широко применяют также винтовые компрес- соры зарубежного производства. Замена поршневых компрессоров на винтовые на эксплуатируемых в настоящее время буровых установках связана с такими их преимуществами, как высокие надежность и КПД, больший ресурс работы без обслуживания и ремонта работы (2000 ч – у поршневого и 20000–40000 ч – у винтового компрессора), минималь- ный унос масла со сжатым воздухом, бесшумность работы и их сервис- ное техническое обслуживание предприятием-изготовителем. Поршневые компрессоры могут иметь как электрический, так и механический приводы. Механический привод иногда называют контрприводом. На буровых установках с электрическим и дизель- электрическим главным приводом рабочий и резервный компрессоры имеют электрический привод от асинхронного электродвигателя пере- менного тока с напряжением питания 380/220 В. На буровых установ- ках с главным групповым дизельным приводом рабочий компрессор имеет механический привод от трансмиссионного вала главного при- вода через клиноременную передачу. Для подключения и отключения такого компрессора при регулировании давления используется шинно- пневматическая муфта, воздух на которую подается через электропнев- матический вентиль, управляемый регулятором давления или электро- контактным манометром. Чтобы этот компрессор запустить в работу, необходимо предварительно заполнить пневмосистему воздухом. Для этого служит второй компрессор с электроприводом, который выпол- няет функцию пускового, а после включения компрессора с механиче- ским приводом является резервным. Управление работой компрессора с электрическим приводом осуществляется от электроконтактного ма- нометра через электромагнитные пускатели или тиристорные силовые коммутаторы. Исполнение поршневых компрессоров может быть с од- норядным вертикальным и двухрядным V-образным расположением цилиндров.

Таблица 14 - Технические характеристики отечественных компрессоров для БУ

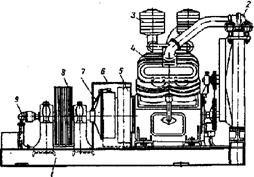

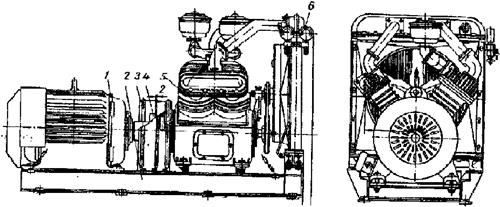

На рис. 132, 133 приведены схематичные изображения поршневых компрессорных станций с механическим и электрическим приводами, соответственно.

Необходимость в холодильнике в составе компрессорной станции возникает в связи со значительным повышением температуры воздуха после его сжатия на второй ступени до максимального рабочего давления. Вертлюжок, установленный на компрессорной станции с механическим приводом, обеспечивает подачу воздуха во вращающийся бал- лон шинно-пневматической муфты.

Рис. 132. Компрессорная станция с механическим приводом:1 – рама; 2 – холодильник; 3 – воздушный фильтр; 4– компрессор; 5– маховик; 6 – кожух; 7 – шинно8пневматическая муфта; 8 – клиноремённый шкив;9 – вертлюжок

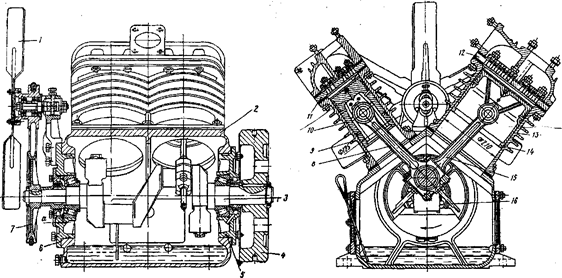

Рис. 133. Компрессорная станция с электроприводом:1 – электродвигатель; 2 – рама; 3 – кожух маховика; 4 – муфта;5 – компрессор; 6 – холодильник Внутреннее устройство поршневого компрессора поясняется на рис. 134. Базовая деталь поршневого компрессора – картер. На нем установлены все остальные узлы компрессора. Картер (литой, чугун- ный) имеет с двух сторон люки, необходимые для доступа к нижним го- ловкам шатуна. На картере установлен сапун, сообщающий внутрен- нюю полость картера с атмосферой. Через сапун заливают масло в ма- сляную ванну картера. В расточках торцовых крышек картера на кони- ческих роликоподшипниках установлен коленчатый вал, который име- ет два колена, расположенные под углом 180°. К крайним щекам вала болтами прикреплены противовесы. На одном конце вала расположен шкив для привода вентилятора, а на другом – маховик. На шейке каж- дого колена вала установлено по два шатуна: первый шатун соединяет коленчатый вал с поршнем 1-й ступени, второй – с поршнем 2-й сту- пени.

Рис. 134. Сборочный чертеж 4-поршневого двухступенчатого компрессора: 1 – вентилятор; 2 – картер; 3 – коленчатый вал; 4 – маховик; 5, 6 – крыши торцевые; 7 – шкив клиноременной передачи; 8, 15 – шатуны; 9, 14 – цилиндры 28й и 18й ступени; 10, 13 – поршни 2-й и 1-й ступени; 11, 12 – -клапанные плиты 2-й и 1-й ступени;16 – масляный черпак

Рисунок - Компрессор 4ВУ 5/9

Шатуны – штампованные, двутаврового сечения. Верхняя головка ша- туна, соединяющаяся с поршневым пальцем, неразъемная, имеет запрессо- ванную бронзовую втулку. Нижняя головка шатуна разъемная, с тонкостен- ной баббитовой заливкой. На крышке нижней головки установлен трубча- тый черпак, при движении шатуна захватывающий масло из картера и раз- брызгивающий его, тем самым осуществляя смазку деталей компрессора. Поршни 1-й и 2-й ступеней – чугунные, имеют по два уплотни- тельных и два маслосъемных чугунных кольца. Пальцы поршней оди- наковые, плавающего типа, т. е. они могут поворачиваться как в бобышках поршней, так и во втулках головок шатунов. Пружинные кольца предотвращают перемещение пальцев в осевом направлении. Цилиндры 1-й и 2-й ступеней – чугунные, отлиты попарно в виде отдельных блоков, имеющих сверху и снизу фланцы. Нижним фланцем блоки крепятся к картеру, к верхнему фланцу присоединяется клапанная головка. Для отвода тепла наружные поверхности блоков имеют ребра. Клапанные плиты 1-й и 2-й ступени в сборе с клапанами устано- влены между цилиндрами и клапанными головками, в которых имеет- ся перегородка, образующая всасывающую и нагнетательную полости над клапанами. Клапаны компрессора – беспружинные пластинчатые. Пластинки свободно лежат в прорезях ограничителя, препятствующего смещению пластин в сторону прорези. Во время работы пластинки под давлением воздуха выгибаются по дуге до упоров или, благодаря своим пружинящим свойствам, закрывают каналы в седлах, регулируя тем са- мым направление движения воздуха. Очистка всасываемого воздуха осуществляется двумя фильтрами автомобильного типа. Вентилятор приводится во вращение от шкива коленчатого вала при помощи кли- новидного ремня и служит для охлаждения трубок промежуточного хо- лодильника сжатого воздуха, а также ребристой поверхности цилин- дров и клапанных головок.

Рис. 135. Винтовой элемент фирмы «Atlas corco»

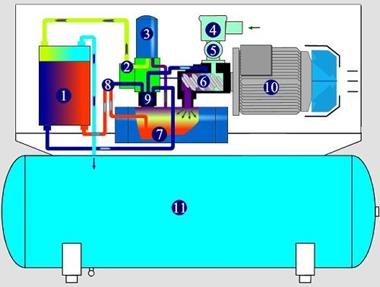

Сжатие воздуха в винтовых компрессорах происходит в камерах, об- разущихся между боковыми поверхностями зубов рабочих винтов и кор- пусом винтового элемента. Масло в камере сжатия винтового элемента выполняет роль смазки, герметика зазоров между винтами и корпусом, а также охладителя сжимаемого в винтовом элементе воздуха. На рис. 135 приведен разрез широко применяемого высоконадежного винтового компрессорного блока фирмы «Atlas corco», а на рис. 136 изображена принципиальная схема винтового компрессора с ресивером.

Рис. 136. Принципиальная схема винтового компрессора: 1 – комбинированный охладитель масло8воздух; 2 – клапан минимального давления; 3 – фильтр тонкой очистки;4 – воздушный фильтр; 5 – впускной клапан с электромагнитным управлением;6– винтовой блок;7– маслоотделитель;8– термостат;9– масляный фильтр; 10 – электродвигатель;11 – ресивер

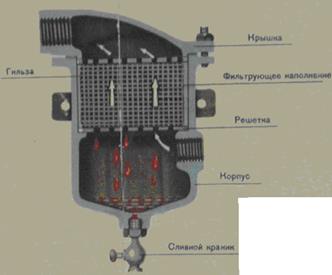

Весьма важным параметром компрессоров, который в значитель- ной степени определяет долговечность, надежность и затраты на его эк- сплуатацию, является коэффициент полезного действия (КПД). У винто- вых компрессоров этот параметр существенно выше, чем у поршневых. Один из вариантов маслоотделителя (рис. 138) состоит из цилиндрического стакана с внутренней обечайкой в его средней части. На эту обечайку устанавливается фильтрующий патрон с пластмассовы- ми гранулами. Сверху в стакан ввинчена крышка с выходным штуце- ром. Под фильтрующим патроном, в боковой стенке стакана, имеется входной штуцер. В нижней, конической части стакана ввинчен сливной кран для удаления масла, задержанного фильтрующим патроном.

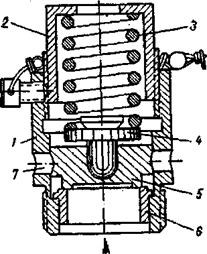

Рис. 138. Маслоотделитель

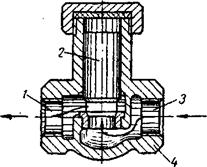

Следующими элемента- ми подсистемы воздухоснаб- жения являются обратные клапаны, установленные на выходе рабочего и резервно- го компрессоров (2 на рис. 131). Эти клапаны отно- сятся к элементам цепей управления пневмосистемы и служат для исключения по- тери воздуха при выключении компрессоров. На рис. 139 показано устройство такого клапана, срабатывающего на запирание при остановке компрессора за счет сжатого воздуха в герметичной камере над клапаном и силы веса клапана. Име- ются также варианты клапанов с механической возвратной пружиной.

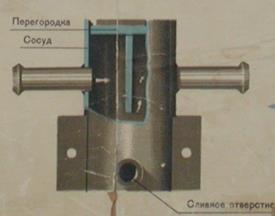

Рис. 139. Обратный клапан:1 – выпускное отвестие; 2 – клапан;3 – впускное отверстие; 4 – корпус На входе воздухосборника устанавливают конденсатор (4 на рис. 131), который также относится к подсистеме воздухоснабжения си- стемы пневмоуправления буровой установки. Конденсатор предназначен для тонкой очистки сжатого вохдуха от масла и влаги и являет- ся холодильником сжатого возду- ха. Разрез простейшего конденса- тора приведен на рис. 140. Кон- денсатор состоит из корпуса с кон- денсирующей перегородкой, на которую падает воздушный поток.

Рис. 140. Конденсатор

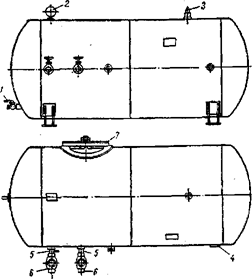

За перегородкой установлен выходной штуцер. Для удаления кон- денсата имеется сливное отверстие с краном. Для создания запаса сжатого воздуха на периоды его интесивного потребления, сжатый воздух после удаления масла и осушки поступает в воздухосборник (воздухосборники), который относится к сосудам вы- сокого давления 4-й группы и рассчитан на предельное давление 1,25 от максимального рабочего давления пневмосистемы (рис. 141). Обще- техническое название такого сосуда – ресивер. Воздухосборник подле- жит регистрации в органах Ростехнадзора, так как произведение его объема на предельное давление превышает 1 МПа.м3, и должен подвергаться периодическим гидравлическим испытаниям опрессовкой. На воздухосборнике установлен манометр и предохранительный клапан, настроенный на срабатывание при давлении 1,25 от максимального ра- бочего давления, входные и выходные отводы с пробковыми или шаро- выми кранами, а в донной его части ставят сливной кран. Для осмотра внутренней поверхности и дефектоскопии воздухосборника на его бо- ковой стенке выполнен герметично закрытый люк.

Рис. 141. Воздухосборник (ресивер):1 – сливной кран; 2 – манометр; 3 – предохранительный клапан; 4 – опорные балки; 5 – отводы;6 – впускной и выпускной вентили; 7 – люк Конструктивная схема предохранительного клапана представлена на рис. 142. В межсезонье, при влажности, близкой к 100 %, степень осушки воздуха в конденсаторе может оказаться недостаточной. В этом случае, в состав подсистемы воздухоснабжения может быть введен адсорбци- онный осушитель воздуха (рис. 143). Обычно для этих целей применя- ют патроны с силикагелем, которые периодически регенерируются прокаливанием в сушильных шкафах. В качестве сушильного агента может также применяться хлористый кальций.

Рис. 142. Предохранительный клапан воздухосборника:1 – корпус; 2 – нажимной стакан; 3 – пружина; 4 – нажимная пята; 5 – клапан; 6 – седло клапана; 7 – атмосферные отверстия

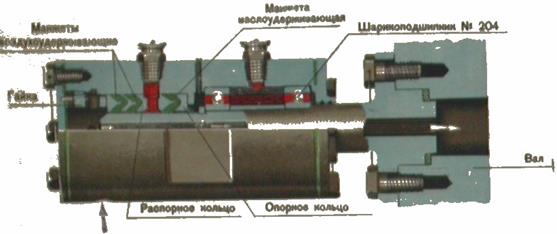

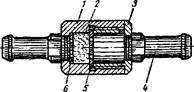

Рис. 143. Адсорбционный осушитель воздуха К элементам цепей управления пневмосистемы относятся вертлюжки, которые позволяют подводить сжатый воздух к шинно-пневматической муфте, вращающейся вместе с соединяемыми валами. Пода- ча воздуха в баллон полумуфты производится через сверления в валу, на котором она установлена. При этом воздуховод, по которому подается воздух во вращающийся вал, должен оставаться неподвижным. Суще- ствует два варианта вертлюжка, которые решают указанную задачу, – с сальниковым севанитовым и торцевым уплотнением шпинделя, герме- тично соединенного с валом (рис. 144, 145). Корпус вертлюжка остается неподвижным, а шпиндель вращается на шарикоподшипниках вместе с валом, к которому он крепится с ге- метичным уплотнением. Севанитовое уплотнение, исключающее утеч- ки воздуха между вращающимся шпинделем и неподвижным корпу- сом, набивается, как и подшипники, консистентной смазкой через ша- риковый клапан («тавотницу»).

Рис. 144. Вертлюжок с сальниковым севанитовым уплотнением (манжетный вертлюжок)

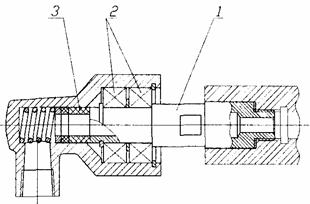

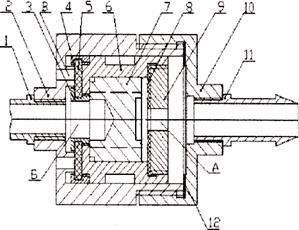

Рис. 145. Безманжетный вертлюжок с торцевым уплотнением:1– шпиндель; 2– шарикоподшипники; 3– текстолитовая втулка торцевого уплотнения Вертлюжок с торцевым уплотнением относится к необслуживае- мым устройствам и имеет значительный ресурс работы за счет приме- нения в торцевом уплотнении (между полированным торцом шпинде- ля и уплотняющей прокладкой) неподвижной, медленно изнаши- ваемой текстолитовой втулки, прижатой к торцу шпинделя пружиной. В состав цепей управления пневмосистемы входят клапаны8раз8 рядники, которые устанавливают перед вертлюжками для быстрого опо- рожнения баллонов шинно-пневматических муфт после их выключе- ния. Если не устанавливать эти устройства, то опорожнение баллонов муфт будет происходить через атмосферные отверстия управляющих кранов. Воздуховоды, соединяющие краны с муфтами, имеют большую протяженность, что будет вызывать затягивание процесса их выключе- ния. Такое затягивание приведет к работе шинно-пневматической муфты в этот период на давлении, меньшем минимально допустимого (<0,6 МПа). А это, в свою очередь, сократит срок службы фрикцион- ных накладок и баллона муфты, за счет проскальзывания полумуфт. На рис. 146 приведен разрез такого клапана.

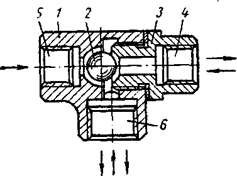

Рис. 146. Клапан8разрядник: 1, 11 – штуцер; 2 – корпус; 3 – втулка; 4 – гайка; 5, 8, 12 – кольцевая прокладка; 6 – большой клапан;7 – малый клапан; 9 – кольцо; 10 – крышка; В – атмосферные отверстия При наполнении баллона шинно-пневматической муфты воздух поступает в штуцер 11 крышки, проходит через отверстие А большого клапана 6, через продольные пазы на внешней поверхности малого клапана 7 и через отверстие Б в левом торце большого клапана посту- пает в штуцер 1 корпуса, соединенный с воздуховодом, ведущим через вертлюжок к муфте. Сжатый воздух мог бы пройти в атмосферные отверстия В, но поскольку сечение отверстия А меньше, чем отверстия Б, и меньше суммарного сечения отверстий В, образуется повышенное давление воздуха справа от клапанов, перебрасывающее их влево. При этом уплотнительное кольцо 5 перекрывает отверстия В, когда необхо- димо выключить муфту, при помощи крана соединяют воздуховод, ве- дущий к клапану-разряднику, с атмосферой. Давление слева от клапа- нов становится больше, чем справа. Малый клапан под действием раз- ности давлений перебрасывается вправо и перекрывает выход воздуха в отверстие А, вследствие чего вправо перемещается и большой клапан, открывая атмосферные отверстия В, через которые быстро опорожня- ется баллон муфты. В составе цепей управления пневмосистемы имеется еще один клапан, который называется переключательным, так как он позволяет подавать воздух на один исполнительный механизм пневмосистемы (пневмоцилиндр одностороннего действия) с двух разных направле- ний, как правило, с рабочего и аварийного. На рис. 147 изображен ва- риант исполнения такого клапана. Этот клапан используют для упра- вления ленточно-колодочным тормозом классической буровой лебед- ки со стороны рычага тормоза через пневмоусилитель тормоза (кран машиниста системы Казанцева, кинематически связанный с рычагом тормоза, – пневмоцилиндр одностороннего действия, шток которого давит на мотылевую шейку коленчатого вала тормоза) и со стороны противозатаскивателя через двухклапанный кран. Аварийное торможе- ние имеет приоритет благодаря большему давлению на шар клапана с этого направления.

Рис. 147. Переключательный клапан:1 – корпус; 2 – шар клапана; 3 – седло; 4 – впускное8выпускное отверстие со стороны крана машиниста; 5– впускное отверстие со стороны противозатаскивателя; 6– впускное8выпускное отверстие со стороны пневмоцилиндра одностороннего действия При аварийном торможении лебедки через пневмоцилиндр, для исключения опасного пневмоудара на тормозную систему лебедки, в состав цепи управления на входе в пневмоцилиндр ставят дроссель, обеспечивающий плавное наполнение воздухом рабочей полости пнев- моцилиндра. Дроссель представляет из себя шайбу в герметичном кор- пусе, разделяющую поток воздуха отверстием расчетного диаметра. Для надежной работы крана машиниста системы Казанцева и тор- мозного двухсекционного рычажного крана, имеющих малые проход- ные отверстия, требуется тщательная очистка воздуха от твердых ча- стиц. Для этой цели в состав цепи управления перед краном машини- ста ставят фильтр (рис. 148).

Рис. 148. Фильтр:1 – корпус; 2 – путанка промаслянная полимерной нити; 3 – крышка; 4 – штуцер; 5, 6 – сетка

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-09; просмотров: 364; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.249.158 (0.041 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||