Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Хранение и упаковка готовых изделий

Срок хранения сдобных пшеничных сухарей со дня изготовления (в сут): упакованных в ящики, картонные коробки или фасованных в пачки: 15 — для особых; 45 — для горчичных, с маком, туристических, молочных, сливочных, юбилейных, ореховых; 60 — для сухарей всех остальных наименований; 30 — для сухарей всех наименований, фасованных в полиэтиленовые пакеты.

Сухари простые представляют собой высушенные ломти хлеба, пригодные для длительного хранения. Это позволяет широко применять их в армии, в научно–изыскательских экспедициях, особенно при длительных полевых работах, рыбаками, а также туристами во время многодневных походов. В настоящее время простые сухари вырабатываются в огромном ассортименте: панировочные сухари и сухарные брикеты. Сухари армянские в зависимости от сорта муки, из которой выпечен хлеб, используемый для производства сухарей, выпускаются следующих наименований: сухари ржаные обойные; сухари ржано–пшеничные обойные; сухари пшеничные обойные; сухари пшеничные II сорта; сухари пшеничные I сорта.

Таблица 1 Физико–химические показатели простых сухарей

Для производства армейских сухарей используется товарный хлеб, вырабатываемый промышленностью по установленным рецептурам и технологическим схемам производства. Так, для сухарей ржаных обойных применяется хлеб ржаной простой из ржаной обойной муки, отвечающий требованиям ГОСТ 2077–54, за исключением нормы влажности мякиша, которая должна быть не более 49%. Для сухарей ржано–пшеничных обойных применяется хлеб из смеси ржаной (60%) и пшеничной (40%) обойной муки, отвечающий требованиям ГОСТ 2079–59, за исключением нормы влажности мякиша, которая должна быть не более 48%.

Для сухарей пшеничных обойных применяется хлеб из пшеничной обойной муки, соответствующий требованиям ГОСТ 2078–55, за исключением нормы влажности мякиша хлеба, которая должна быть не более 46%.

Сухари пшеничные I и II сортов в1лрабатываются из хлеба из пшеничной муки I и II сортов, отвечающей требованиям ГОСТ 8055–56. По внешнему виду сухари должны быть без сквозных трещин, посторонних включений, подгорелости, иметь окраску, свойственную высушенному хлебу из ржаной или пшеничной муки, темно–коричневую (для обойной муки) н светло–желтую (для пшеничной муки I и II сортов). Вкус и запах сухарей должны быть свойственны хлебу, из которого они выработаны, без горечи, посторонних привкуса и запаха. По физико–химическим показателям армейские сухари должны соответствовать нормам, приведенным в табл.18. Как отмечено выше, хлеб для армейских сухарей всех наименований вырабатывается но установленным рецептурам (табл. 19). Таблица 2 -Рецептуры приготовления хлеба для производства простых сухарей

Технологические схемы производства

Процесс производства простых сухарей состоит из следующих этапов: подготовка сырья к производству; приготовление теста и выпечка хлеба; выдержка хлеба после выпечки; резка хлеба на ломти; укладка ломтей в кассеты или на листы; сушка ломтей хлеба; охлаждение сухарей; отбраковка и упаковка сухарей в тару; хранение сухарей. Качество основного и дополнительного сырья, применяемого для выработки хлеба для армейских сухарей, должно отвечать требованиям соответствующих ГОСТов, приведенных в главе 1. Для производства ржаных и ржано-пшеничных сухарей из обойной муки тесто готовится несколькими способами: на густых или жидких заквасках. Независимо от принятой технологической схемы приготовления теста для получения хлеба, отвечающего ГОСТу, конечная кислотность теста должна быть в пределах 9 – 10 град.

Для хлеба из ржаной обойной муки тесто готовится головочным способом по сокращенному производственному циклу. Продолжительность брожения исходной головки составляет 4,5 – 5 ч и теста – около 2 ч. При этом конечная кислотность исходной головки достигает 13 – 14 град, а теста – 9 – 10 град.

Продолжительность выпечки формового хлеба массой 1,3 кг составляет 58 – 60 мин, массой 1,5 кг – 60 – 65 мин и массой 2 кг – 65 – 70 мин при температуре среды в пекарной камере 200 – 270° С. В последнее время на многих хлебозаводах применяется ленинградский способ получения теста из ржаной обойной муки на жидкой закваске, приготовленнойначистых культурах молочнокислых бактерий и дрожжей. Этот способ удобен при непрерывно–поточном производстве в тестоприготовительных агрегатах. Ниже приведены рецептура и режим производственного цикла приготовления теста из 100 кг муки с использованием жидкой закваски влажностью 70 н 75% согласно унифицированной инструкции, разработанной ЛО ВНИИХПа для ржаного теста (табл. 20). Жидкая закваска разводится в четыре стадии и вводится непрерывно. Каждые 3 – 4 ч отбирают половину закваски и добавляют такое же количество питательной смеси. Последнюю готовят из муки (28%) и воды (72%). Влажность закваски 75%. Тесто для ржано–пщеничного хлеба приготовляют комбинированным способом на густой закваске и жидких дрожжах. Закваску и жидкие дрожжи обычно готовят па ржаной обойной муке, а пшеничную обойную муку используют при замесе теста. В зависимости от условий производства жидкие дрожжи можно приготовлять на пшеничной муке.

Таблица 3 -Рецептура и режим приготовления теста для хлеба из ржаной обойной муки

На приготовление закваски расходуется муки 40%, жидких дрожжей – 4% от количества, предусмотренного по рецептуре. Разводочный цикл и освежение закваски ведутся по технологической схеме приготовления густых заквасок, принятой в хлебопекарной промышленности для выработки ржаного теста. Расстойка тестовых заготовок производится в конвейерных шкафах в течение 30 – 55 мин. Продолжительность выпечки составляет 58 – 60 мин при температуре среды в пекарной камере 220 – 260°С. Тесто для хлеба из пшеничной обойной муки готовится па опаре с использованием жидких дрожжей или на жидких заквасках. Для улучшения качества теста из пшеничной обойной муки технологической инструкцией рекомендуется: использовать для приготовления теста улучшители типа поверхностно–активных веществ, фосфатидных концентратов в количестве 0,3 – 0,5% к массе муки или одного из эмульгаторов типов Т–1, Т–2, ТФ в количестве 0,1 – 0,25%; применять усиленную механическую обработку теста в процессе его замеса.

Таблица 4 -Технологический режим приготовления теста на дрожжах или их смеси из пшеничной муки II сорта

Фосфатидный концентрат (ФК, лецитин) или эмульгаторы применяются в виде эмульсий. Эти препараты предварительно измельчают, заливают водой температурой 60 – 70°С и размешивают в эмульсаторе или кремосбивалыюй машине до получения однородной массы. Соотношение эмульгатора и воды 1:30, лецитина и воды 1:8. Продолжительность окончательной расстойки в зависимости от производственных условий составляет 30 – 50 мин. Тесто для хлеба из пшеничной муки II сорта готовится опарным способом на прессованных, жидких дрожжах или на их смеси. Начальная температура опары 28 – 29°С, теста 29 – 30°С. Продолжительность брожения и конечная кислотность приведены в табл. 21. Продолжительность окончательной расстойки теста составляет 35 – 55 мни. Тесто для хлеба из пшеничной муки I сорта приготовляется опарным или безопарным способом на прессованных дрожжах. Начальная температура опары 28 – 30°С, теста 29 – 31°С. Продолжительность брожения и конечная кислотность опары и теста соответственно: 3,5 – 4,5 и 1,25 – 1,75 ч, 3,0 – 4,5 и 3.0 – 3,5 град. Продолжительность окончательной расстойки теста составляет 40 – 60 мин. Хлеб для производства простых сухарей выпекается преимущественно в формах массой 1,5 – 2 кг. Размер форм (по ГОСТ 17327–77) приведен в табл. 22. Некоторые виды сухарей вырабатываются из подового хлеба продолговатой батонообразной формы.

Для смазки хлебных форм применяется растительное масло, предусмотренное рецептурой. На современных высокомеханизированных поточных линиях для производства формового хлеба в расстойно–печных агрегатах формы для выпечки хлеба обрабатываются полимерными покрытиями, что позволяет исключить расход растительного масла на смазку форм. Антиадгезионное полимерное покрытие представляет собой тонкую пленку оксиметилсилоксана, обладающую высокой термостойкостью и антиадгезионными свойствами. Это позволяет испекать хлеб в формах без смазки их растительным маслом или другим жиром в течение нескольких месяцев. При этом на формах не образуется нагара, улучшаются внешний вид хлеба и условия труда на производственном участке выпечки хлеба.

ВНИИХПом разработаны оборудование для покрытия форм, инструкции для подготовки хлебных форм к этой операции, приготовления грунта и полимерного состава, а также технологический режим и контроль производства. Хлеб для армейских сухарей выпекается в соответствии с технологическими инструкциями по выработке хлебобулочных изделий. Режим выпечки зависит от вида выпекаемых изделий и конструктивных особенностей печей. Вкусовые и ароматические свойства хлеба зависят в значительной степени от длительности выпечки и скорости прогрева теста – хлеба в печи. Продолжительность выпечки зависит от массы и формы изделий, теплового режима, плотности посадки изделий на поду и других факторов (табл. 23), Качество хлеба, из которого вырабатываются простые сухари, должно отвечать требованиям, приведенным в табл. 24. Так же как в производстве сдобных сухарей, выдержка хлеба необходима для предотвращения деформации его в момент резки, отслаивания верхней корки и сминания поверхности ломтей, что вызывает образование трещин и крошковатость, замазывание режущих органов резальных машин.

При резке особое внимание следует обращать па достижение одинаковой толщины ломтя во всех его частях. Так, в клинообразных ломтях сушка происходит неравномерно, и в более толстой части сухари получаются недосушенными. Укладка ломтей в кассеты или на листы производится одновременно с операцией по отбраковке нестандартных по размерам, клинообразных и поврежденных ломтей. Отбракованные ломти вместе с крошкой, получающейся при резке, поступают на переработку. В зависимости от того, какое оборудование применяется для сушки, ломти хлеба укладываются в кассеты, описание которых приведено ниже, или на листы.

Таблица 8 -Основные параметры процесса сушки ломтей хлеба

Для сушки простых сухарей используются те же листы, что и для выработки булочных и мелкоштучных изделий и сдобных сухарей. Наиболее распространены листы размером 620Х350 и 930Х350 мм. На первых из них укладывается плашмя от 12 до 18, а на вторых – от 18 до 24 ломтей. Сушка хлеба – сложный теплофизический процесс, в результате которого хлеб влажностью 46 – 49% отдает значительное количество влаги, превращается в сухарь влажностью 10 – 11%, пригодный для длительного хранения при сохранении своих потребительских качеств. А. С. Гинзбург приводит следующие основные параметры режима сушки простых ржаных сухарей:

– при конвективной системе сушки ломтей хлеба максимально допустимая температура воздуха для всего процесса сушки должна составлять 120 – 125°С; – в начале процесса ломти хлеба целесообразно сушить при пониженной температуре воздуха и значительном влагонасыщении (j). Во второй стадии повышение температуры воздуха ускоряет сушку хлеба при хорошем качестве сухарей; – целесообразно сушильный процесс проводить с рециркуляцией части отработанного воздуха; – скорость воздуха у поверхности ломтей хлеба в живом сечении должна быть 3,0 – 3,5 м/с.

Для регулирования продолжительности расстойки предусмотрены каретка с двумя блоками, перемещаемая в горизонтальном положении но направляющим при помощи; тросов и винтового устройства. Применение каретки позволяет изменять продолжительность расстойки в пределах 30 – 50 мни. Выгрузка выпеченного хлеба из форм производится в переходной камере между шкафом и печью при помощи устройства, которое опрокидывает люльки, встряхивает их па гребенке, при этом хлеб падает на движущийся под ним ленточный транспортер, направляющий его в хлебохранилище. Движение объединенного конвейера–агрегата осуществляется от электродвигателя мощностью 1,7 кВт (n = 1410 об/мин) через клиноременную передачу, редуктор, вариатор скорости и ценную передачу на приводной вал расстойного шкафа. Производительность агрегата на ржаном формовом хлебе массой 1 кг составляет около 40 т/сут. Для выработки подового хлеба из пшеничной сортовой муки для производства сухарей используются комплексно–механизированные поточные линии, применяемые для выпечки хлебобулочных изделий.

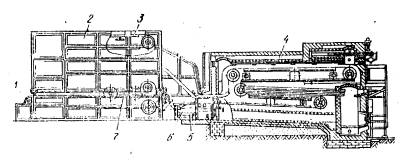

Рис. 1Расстойно–печной агрегат с печью ХПА–40: 1 – механический раскладчик теста в формы; 2 – конвейерный шкаф окончательной расстойки; 3 – цепной конвейер с люльками;

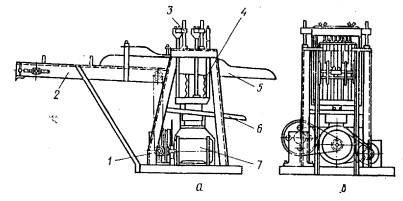

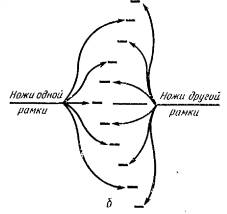

Для простых сухарей хлеб выпекается обычно в виде батонов. Размер хлеба принят согласно требованиям. предусмотренным в технических условиях на хлеборезальные машины. Это особенно относится к длине хлеба при резке его на пилорамныххлеборезальных машинах. Описание н техническая характеристика этих машин приведены в главе 2. Хранение и выдержка хлеба для простых сухарей на предприятиях небольшой мощности производятся на семи полочных вагонетках, подового хлеба – на лотковых вагонетках, а на специализированных предприятиях для этой цели применяют конвейерные шкафы, описанные выше. Для сокращения продолжительности выдержки хлеба вагонетки с хлебом устанавливаются в камерах, оборудованных системой вентиляции. После выдержки хлеб режется на ломти. Для резки хлеба из пшеничной сортовой муки применяются хлеборезальные машины, описанные в главе 2. Для ржаного и ржано–пшеничного хлеба, имеющего большую вязкость мякиша по сравнению с пшеничным хлебом для резки применяется пилорамная машина конструкции И. И. Розеивальда (рис. 53), По своей конструкции эта хлеборезальная машина отличается от машин марок ХРО и ХРП (см. выше) расположением ножей и устройством транспортера. Вертикально расположенные ножи в этой машине в плане размещены под углом (рис. 53, б). Для подачи хлеба к ножам предусмотрен вместо широкого ленточного транспортера ценной транспортер с планками. Ширина транспортера соответствует длине буханки формового хлеба, что позволяет нормально резать ржаной и ржано–пшеничный хлеб с сохранением качества ломтей. Резаный хлеб поступает на слегка наклонный лоток и далее по ленточному транспортеру – к столам для отбраковки и укладки в кассеты. Исследованиями, проведенными в МТИППе, установлено, что для резания формового ржаного хлеба на пилорамных резальных машинах целесообразно применять следующие параметры резания; амплитуда колебания ножей 20 – 25 мм; частота 12 – 15 Гц; шаг зубцов ножей 15 мм.

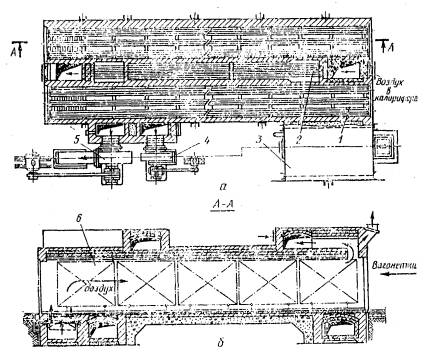

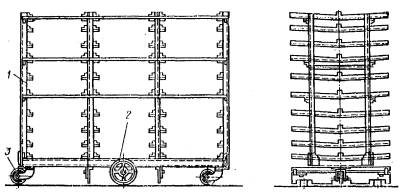

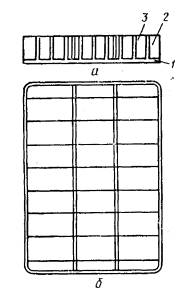

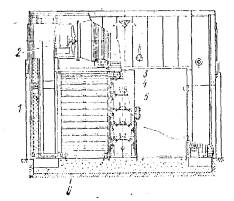

Важнейшим оборудованием для производства простых сухарей являются сушильные устройства. Помимо хлебопекарных печей разных систем и типов на специализированных предприятиях для сушки сухарей применяются созданные ВНИИХПом туннельные сушилки с боковой топкой СБТ, с отдельно стоящей топкой СОТ и конвейерная КС–100 с огневым калорифером КС–101. На предприятиях малой мощности для сушки сухарей используются двухкамерные сушилки КС–2М. Туннельные сушилки СБТ и СОТ относятся к типу атмосферных воздушных двухтуннельных сушилок (с принудительной циркуляцией) непрерывного действия с огневыми калориферами. Конструктивная характеристика сушилок примерно одинаковая, поэтому здесь приводится описание только сушильной установки СБТ. Сушильная установка СБТ (рис. 54) состоит из следующих основных элементов: двух сушильных туннельных камер, в которых но направляющим передвигаются вагонетки с кассетами; огневого гладкотрубного калорифера, расположенного между туннелями; тонки, размешенной рядом с сушильными камерами, н вентиляционной системы, в свою очередь состоящей из воздушного н газового вентиляторов, воздушных и газовых каналов. Воздушная система сушилки работает с частичной рециркуляцией. Ограждения туннелей выполнены из красного кирпича на цементном растворе с металлическим каркасом из швеллеров. Для уменьшения свободного прохода сушильного воздуха в туннелях к сводам подвешены экраны, под которыми перемещаются вагонетки, а к нижней части вагонеток прикреплены для этой же цели щитки из листовой стали. Вагонетки для сушки сухарей (рис. 55) состоят из тележки с двумя ходовыми и двумя рулевыми колесами. На тележке кренятся две П–образные стопки из угловой стали с кронштейнами для установки кассет с ломтями хлеба. По высоте вагонетки расположено 9 ярусов, на которых устанавливается по 6 кассет, а всего на вагонетке размещается 54 кассеты. Для сушки ломтей хлеба применяются стандартные цельнометаллические кассеты. Кассеты (рис. 56) представляют собой рамку из полосовой стали размером 590Х470Х80 мм с прикрепленными к ней прутками из гофрированной проволоки диаметром 3 мм. Гофрированная проволока образует карманы шириной 30 мм, в которой ломти хлеба укладываются вертикально. Расстояние между карманами принято 15 мм. В кассету вмещается 60 ломтей хлеба. В таких кассетах ломти хлеба со всех сторон омываются горячим воздухом, проходящим в свободные проемы, образуемые гофрированными прутками н решетчатым днищем кассет. Чтобы обеспечить равномерность сушки сухарей по всему сечению вагонетки, расстояние между ярусами делается различным. Так, между средними по высоте ярусами, где сопротивление для прохода горячего воздуха наибольшее и сушка протекает медленнее, расстояние между ярусами должно быть больше, чем в верхних и нижних рядах.

Рис. 3 Сушильная установка СБТ: а – разрез сушилки в плане; б – продольный разрез; 1 – сушильная камера; 2 – огневой калорифер;

Рис. 4. Вагонетка для сушки простых сухарей: 1 – тележка; 2 – ходовые колоса; 3 – рулевые колеса

В каждой туннельной камере размещается 5 вагонеток, а всего в сушилке находится 10 вагонеток. Параметры воздуха в системе обогрева на входе и выходе его из туннеля контролируются психрометрами, а температура газов, поступающих в трубчатый калорифер, – термопарой, соединенной с гальванометром, размещенным в топочном отделении установки. Процесс сушки в производственных условиях осуществляется следующим образом. Нарезанный на ломти хлеб загружается в кассеты, устанавливаемые на вагонетки, которые по мере загрузки закатываются в туннели, а металлические двери плотно закрываются. Температура входящего воздуха 120 – 130°С. Продолжительность сушки сухарей из ржаной обойной муки составляет в среднем 6 – 7 ч, сухарей из пшеничной сортовой муки – примерно 4 – 5 ч.

Рис. 5. Кассета цельнометаллическая для сушки простых сухарей: а – разрез; б – вид сверху; 1 – рамка из полосовой стали;

Готовые сухари после сушки охлаждаются па вагонетках до температуры воздуха в помещении. Сушильные установки СБТ широко распространены в хлебопекарной промышленности. Однако в процессе эксплуатации их выявились недостатки, вызванные конструктивными особенностями. В первую очередь следует отметить неравномерность сушки сухарей по высоте вагонеток из–за расслоения воздуха. В этом случае рекомендуется поддерживать скорость движения горячего воздуха в пределах 3 м/с и соблюдать расстояние между полками, как указано па чертеже вагонетки (см. рис. 55). Вторым недостатком является трудность передвижения вагонеток, особенно находящихся внутри туннелей сушильной камеры.

Рис. 6. Двухкамерная сушилка КС–2М: 1 – металлическое ограждение; 2 – осевой вентилятор МЦ №7; 3 – калорифер;

Сушилка имеет две камеры с установленными в них вагонетками для сушки продукции, обогреваемыми двумя воздушно–циркуляционными системами с рециркуляцией. Воздух вентиляторами нагнетается через калориферы, нагревается, поступает в средний канал, равномерно распределяется заслонками и проходит между полками с установленной на них продукцией вагонеток. Отработанный воздух поступает через вытяжные каналы в фундаменте сушилки, а часть по рециркуляционным каналам, снабженным заслонками, нагнетается вентиляторами через калориферы в камеры сушилки.

Сухари-гренки

Сухари-гренки представляют собой ломти или части ломтей высушенного формового или подового хлеба и булочных изделий из пшеничной муки высшего, I н II сортов. Сухари-гренки вырабатываются из черствых хлебных и булочных изделий. Перед использованием в производстве хлеб и булочные изделия проверяются на наличие признаков картофельной болезни, плесени, закала и зараженности вредителями хлебных запасов, а также посторонних включений. Черствый хлеб и булочные изделия режутся на ломти толщиной по корке не более 2,5 см. Резка изделий производится на хлеборезальных машинах дискового или пилорамного типа, описанных выше. Для равномерной сушки ломтей необходимо, чтобы последние имели одинаковую толщину (от 2,0 до 2,5 см). Сушка ломтей производится на листах, кассетах или на поду в печах любого типа, которыми оборудованы хлебопекарные предприятия. Для сушки могут быть использованы сушильные агрегаты, приведенные в данной главе. Продолжительность сушки сухарей-гренок при толщине ломтя 2,0 – 2,5 см к температуре среды внутри пекарной камеры 120 – 130°С составляет 3 – 3,5 ч. После сутки сухари-гренки охлаждаются и поступают для упаковки в бумажные непропитанные мешки, фанерные или картонные ящики. По физико-химическим показателям сухари-гренки должны отвечать показателям, приведенным ниже.

Гарантийный срок хранения сухарей-гренков при соблюдении условий хранения, установленных РСТ ЭССР 175–73, считая с даты изготовления, составляет 3 мес.

Панировочные сухари Панировочные сухари (мука) предназначены в основном для панировки (обвалки) кулинарных изделий в процессе обжарки мясных, рыбных, овощных и крупяных блюд, а также для обсыпки форм и противней при запекании рулетов, пудингов и др. В хлебопекарном производстве панировочные сухари применяются в хлебных изделиях в виде добавки при замесе теста, для приготовления сухарных брикетов, а также при производстве некоторых видов сахаристых кондитерских изделий. Панировочные сухари выпускают в следующем ассортименте: сухари панировочные из хлебных сухарей; сухари панировочные кукурузные или пшеничные; сухари панировочные любительские; сухари панировочные из хрустящих хлебцев, изготовленных только из пшеничной муки. Для выработки панировочных сухарей используют хлебные сухари из пшеничной муки I и II сортов, хлопья кукурузные и пшеничные (ОСТ 18-216–75), нестандартные кукурузные хрустящие палочки (ОСТ 18-243-75), крупку кукурузную (ГОСТ 6002–69), сахар-песок, поваренную соль, производственный лом и крошку хрустящих хлебцев (ГОСТ 9846–61).

Панировочные сухари представляют собой однородную по размеру крупку светло-желтого или светло-коричневого цвета (ОСТ 18:255–75). Вкус – свойственный сухарям, без горького или постороннего привкуса и затхлости. По физико-химическим показателям панировочные сухари должны отвечать требованиям, приведенным и табл. 27. На хлебозаводах большой и средней мощности для производства панировочных сухарей организованы специализированные цехи, оборудованные хлеборезальными машинами (описанные в главе 2), двухкамерными сушилками КС-2М с вагонетками и дробильными машинами для размола сухарей. Некоторые предприятия оснащены автоматами для упаковки продукции в полиэтиленовые пакеты. На предприятиях малой и средней мощности для сушки сухарей используются вместо сушилок хлебопекарные печи. По технологической инструкции панировочные сухари па хлебопекарных предприятиях изготавливаются следующим образом. Черствый или деформированныйхлебиз экспедиции завода или возвращаемый из торговой сети режется на хлеборезальной машине на ломти, которые укладываются на листы или решетчатые противни, устанавливаемые ни люльки конвейерной печи или полки вагонеток сушилки КС-2М. После сушки и остывания сухари на дробильной машине размалываются в крошку, просеиваются, пропускаются через магнитный уловитель и упаковываются.

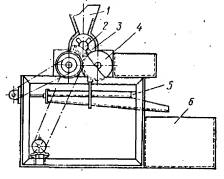

Сухари-гренки представляют собой Сырьем для изготовления панировочных сухарей из хлебцев хрустящих служат также производственный лом, обрезки и крошки. Для панировочных сухарей используются все виды хрустящих хлебцев, кроме отходов хлебцев из ржаной муки. После контрольного отбора доброкачественные отходы загружаются в воронку дробильной машины, крошка просеивается на вибросите, пропускается через магнитную защиту и упаковывается в соответствующую тару. Для дробления сухарей и превращения их в крошку используются вы пускаемые отечественными машиностроительными заводами дробильные машины тина ДКУ, БДМ, ДМ-300 и др., применяемые в различных отраслях промышленности. Кроме этих серийно выпускаемых дробильных машин в хлебопекарной промышленности применяются дробилки, созданные новаторами предприятий. Для получения хлебной крошки на Нижнетагильском хлебокомбинате внедрена простая по конструкции машина (рис.60), состоящая из приемной воронки, зубчатого барабана и зубьев, установленных на корпусе, и пары рифленых вальцов. Предварительно измельченные зубчатым барабаном куски хлеба поступают на рифленые вальцы, размалываются в мелкую крошку, которая затем просеивается на вибросите и собирается в приемный ящик. Производительность машины до 15 т/сут. Для размола сухарей из черствых хлебных изделий из пшеничной сортовой муки на панировочные сухари применяются дробильные машины, созданные на московских предприятиях. Машина (рис. 61) состоит из станины, разъемного барабана, загрузочной воронки, вала с дисками, на которых подвешены на пальцах четыре скобообразных била. и сборной воронки.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 782; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.232 (0.138 с.) |