Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение и расчет слы закрепления

Деталь, после её установки в приспособлении на металлорежущем станке, должна находиться в положении устойчивого равновесия под действием всех действующих на неё сил. Силы, действующие на деталь условно можно разделить на два основных вида – активные и пассивные силы. К активным силам относят те силы, которые стремятся сместить её из положения равновесия, достигнутого при установке. Это, прежде всего, силы резания, действующие на обрабатываемую деталь со стороны режущего инструмента – «Рр». Если деталь обрабатывается на металлорежущем станке, рабочий стол которого перемещается возвратно-поступательно или вращается с большой скоростью, то следует учитывать инерционные «Fи» и центробежные «Fц» силы. К пассивным силам относят те силы, которые препятствуют возможному смещению детали под действием активных сил. Это будет непосредственно масса самой детали «mg», сила зажима детали на приспособлении «W» и силы трения в местах контакта детали с опорами приспособления «Fтр». Соотношение активных и пассивных сил можно записать в виде следующего неравенства: · W + mg +Fтр > Рр + Fи + Fц. o Если учесть, что большинство металлорежущих станков работают с невысокими скоростями возвратно-поступательных перемещений рабочего стола и скоростей их вращения и, следовательно, инерционные и центробежные силы крайне не велики, вышеприведенное неравенство можно записать упрощенно: W + mg +Fтр > к* Рр: Где; к – коэффициент запаса к = 1,5 -2,5. Таким образом, расчет сил сводится к определению всех вышеприведенных сил и их анализу. Сила резания Рр и её составляющие определяются по известным зависимостям из курса «Резание металлов» с учетом физико-механических свойств обрабатываемого металла и режима обработки, который берется из описания технологического процесса или определяется по справочной литературе.

Сила закрепления W и силы трения Fтр определяются расчетом с учетом действующих на деталь сил. Для расчета вычерчивается эскиз детали, на котором наносятся опоры и направления действующих на деталь сил.

Силы должны указываться в наиболее неустойчивом для детали положении, т.е. в том положении, в котором образуются наибольшие сдвигающие моменты. Для этого положения составляются уравнения равновесия детали и определяются неизвестные силы трения и сила закрепления. Например, для определения сил, действующих на деталь при фрезеровании шпоночного паза разрабатывается схема её установки на приспособление, проводится анализ действующих сил и обозначаются действующие силы на схеме установки: - сила зажима W действует на обрабатываемую деталь 1 со стороны механизма зажима 2 (рис. 3); - сила резания Рх действует на детальот режущего инструмента 3 – фрезы и направлена по касательной к образующей наружной цилиндрической поверхности.

Упор 4 ограничивает перемещение детали в призмах в направление горизонтальной оси. В месте контакта детали с упором при обработке реакции не возникает. Имеет место простое касание. Схема сил, действующих на деталь при фрезеровании шпоночного паза, показана на рис. 3. Направление силы резания Рх выбрано с учетом направления вращения режущего инструмента. Предполагается, что в этом направлении возможен поворот от момента, созданного составляющей силы резания Рх. Величина момента определяется по зависимости: МРх= Рх*R; Где: R – радиус обрабатываемой детали (R = Оа, рис. 4).

Анализ вариантов может быть сокращен за счет влияния конструкции приспособления. Так направление перемещения «1» лимитируется наличием упора 4 (рис.3). Направления перемещения «2» и «4» для данного случая практически равнозначны и если их рассматривать, можно ограничиться одним случаем. Отсюда вытекает, что необходимо рассмотреть всего два варианта – второй и третий. Выбор остается за тем вариантом, в котором это влияние будет наиболее опасным выборе предпочтение отдается, в большинстве случаев, влиянию моментов. При.

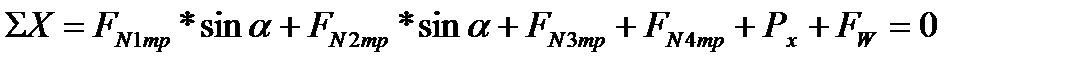

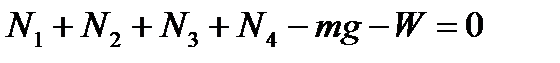

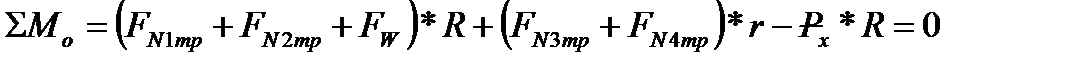

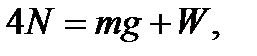

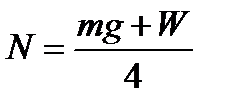

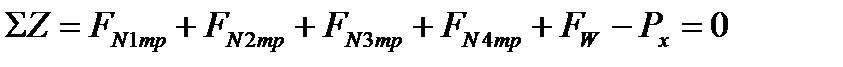

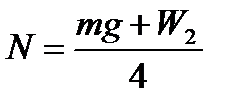

Затем, на схеме основных сил определяются силы, которые образуются при возможном смещении детали – силы трения между деталью и опорами и сила трения между деталью и звеном механизма зажима. После этого, при наличии всех необходимых для расчета сведений составляются уравнения всех действующих на обрабатываемую деталь сил, обеспечивающих её заданное положение, необходимое для получения заданных размеров: Σ X = 0; Σ Y = 0; Σ Z = 0; Σ м0 = 0. На основании анализа рис.2 получаются следующие уравнения равновесия детали под действием всех действующих на неё сил: 1. 2. 3. При составлении уравнений равновесия приняты следующие допущения: 1. N 1 = N2 = N3 = N4 = N; 2. FN 1тр = FN 2тр = FN 3тр = FN 4тр = F N тр = N * f; 3. FW=W*f. На этом основании, исходя из уравнения сил, действующих на деталь по оси Y, получается:

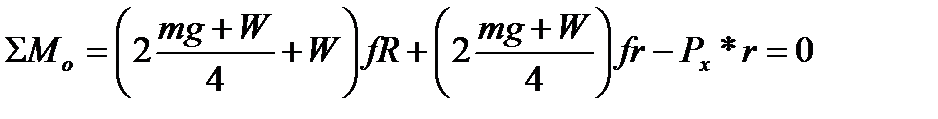

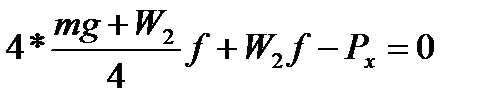

C учетом принятых допущений, уравнение моментов относительно горизонтальной оси симметрии детали, установленной в призмах и обрабатываемой на шпоночно-фрезерном станке записывается в следующем виде:

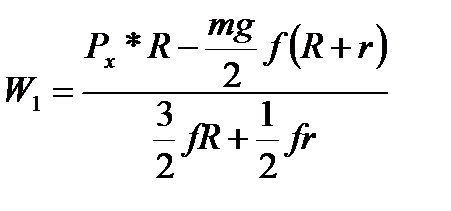

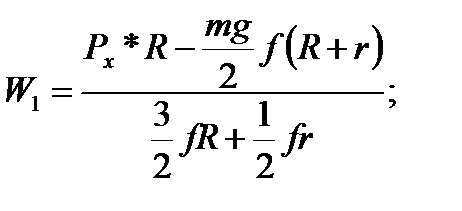

В уравнении суммы моментов неизвестной величиной является сила закрепления W, остальные величины берутся из чертежа обрабатываемой детали (R и r), рассчитываются в зависимости от физико-механических обрабатываемого и обрабатывающего материалов и режима обработки (Рх) или из справочной литературы – коэффициент трений «f». Окончательно, сила закрепления W 1 для первого случая определяется зависимостью:

Смещение детали вдоль горизонтальной оси симметрии детали.

С учетом принятых ранее допущений, что FN 1тр = FN 2тр = FN 3тр = FN 4 тр = N f, а так же то, что

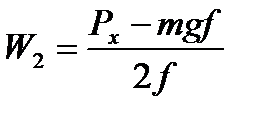

Решение уравнения относительно W2 дает следующий результат:

Для выбора в дальнейших расчетах необходимого сравнить значения сил зажима полученные расчетом в первом и втором случаях. Определяющим фактором будет служить величина силы закрепления, выбрав которую можно быть уверенным, что неподвижность обрабатываемой детали будет обеспечена независимо от направления действия силы резания Рх:

Анализ результатов расчета показывает, что в значительной степени величина силы зажима зависит от радиуса обрабатываемой детали. Поэтому, для дальнейших расчетов предпочтительным значением можно считать силу W1 . 3.2 Определение и расчет погрешности закрепления Под погрешностью зажима (закрепления) εз понимается отклонение размера, полученного при обработке, от фактически заданного содержанием технологического процесса, вызванного влиянием силы зажима W. В технической литературе рассматриваются два основных случая образования погрешности зажима: - образование погрешности зажима ε1з вследствие пластической деформации поверхности детали, на которую действует сила зажима W; - образование погрешности зажима ε2з, вызванного перекосом детали, образовавшимся под действием силы зажима W. В первом случае рассматривается процесс возможной деформации поверхности детали, на которую действует сила закрепления при условии, что эта поверхность является одновременно как технологической, так и измерительной базой размера, получаемого на заданной технологической операции. Образование погрешности зажима ε1з рассматривается только в том случае, если направление действия силы зажима или её проекция, совпадает с направлением размера или размеров, получаемых на рассматриваемой операции. Если сила зажима направлена перпендикулярно к направлению заданного размера – погрешности зажима не образуется.

Например, при фрезеровании детали размеры выступа задаются размерами «а» и «h» (рис.8). Обрабатываемая деталь 2 устанавливается на приспособлении 3. Обрабатывающий инструмент 1 настроен на выполняемые размеры и не требует подналадки для обработки всей партии деталей. Сила зажима W действует горизонтально в направлении направляющей технологической базы, параллельно направлению размера «а» и перпендикулярно направлению размера «h». При закреплении детали на приспособлении поверхность детали, направляющая технологическая база, под действием силы зажима W, пластически деформируется. В результате этой деформации часть поверхности, являющейся как технологической, так и измерительной базой размера а, сместится из положения Ι в положение ΙΙ (рис. 1). Это смещение переходит в дополнительное ненужное приращение размера а, на величину, равную величине пластической деформации ε2за., которая и образует погрешность зажима. Пластической деформации поверхности 3, принятой за установочную технологическую базу, в направлении размера «h» не возникает и, следовательно, погрешность зажима этого размера равна нолю. Величина образовавшейся погрешности зажима может быть определена по эмпирическим зависимостям, приведенным в специальной технической литературе (3) в зависимости от параметров: ε2з = f(Rz, HB, W, F, q): Где: Rz – параметр шероховатости базовой поверхности; HB – твердость базовой поверхности; W – сила зажима F - площадь контакта базовой поверхности с опорами приспосбления; q – удельное давление на базовую поверхность. Если деталь имеет отклонение взаимного положения поверхностей, применяемых для базирования в качестве технологических баз возможно образование перекосов при установке и, как следствие, образование

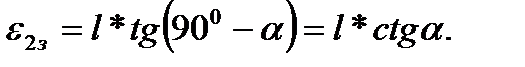

дополнительных погрешностей получаемых при обработке размеров. На рис.2 приводится пример образования такой погрешности У детали «2» направляющая технологическая база не перпендикулярна установочной технологической базе, т.е. угол α<900. При базировании детали Направляющая технологическая база занимает на приспособлении некоторое положение, соответствующее позиции Ι. При зажиме детали, под действием силы зажима W, поверхность, принятая за установочную технологическую базу, повернется относительно точки «О», и займет положение ΙΙ. В результате поворота установочная технологическая база детали отойдет от базирующей поверхности

приспособления и размер «h» получится меньше заданного на величину ε2з h . Величина образовавшейся погрешности, для рассматриваемого примера, определяется в зависимости от величины отклонения от

перпендикулярности – угла α и длины детали – l по зависимости:

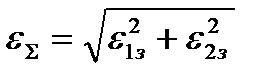

В общем случае суммарная погрешность зажима детали определяется по зависимости:

. 4. Расчет сил, действующих в звеньях механизма закрепления. Проверочный расчет механизма закрепления необходим для того, чтобы убедится в надежности и безопасности закрепления заготовки на заданном приспособлении. Если в процессе проверочного расчета будет установлено, что механизм закрепления не соответствует расчетным требованиям оно должно быть модернизировано или заменено на более совершенное. При расчете конструкции действующего механизма закрепления проверяют, т.е рассчитывают, все звенья, составляющие его конструкцию. Для расчета механизма закрепления выполняется силовой и кинематический анализы. Расчеты могут быть полными или сокращенными. Если изменилось первое звено механизма закрепления, (звено, действующее на закрепляемую заготовку), расчет механизма закрепления будет полным. Если изменилось последнее звено, расчет может быть сокращенным. При полной замене действующего механизма закрепления расчеты выполняются для всего механизма закрепления полностью. Для детального анализа механизма закрепления нужно вычертить его упрощенную схему, на которой обозначаются все его структурные звенья (см. рис.10). После этого, согласно схеме, механизм закрепления разделяется на отдельные элементарные звенья: рычаги, клинья, плунжеры и т.д. За исходное (первое) звено для расчета механизма закрепления принимается звено, обеспечивающее непосредственно рассчитанную заранее силу закрепления заготовки. Исходными данными для расчета сил исходного звена являются: сила закрепления заготовки W, линейные размеры звена, взятые из чертежа приспособления и коэффициенты трения f. После этого необходимо вычертить упрощенную схему исходного звена с соблюдением масштаба линейных и угловых размеров звена. На схему звена наносятся силы, действующие на него в местах соединения с опорами и в соединениях с последующим звеном или звеньями, если таковые имеются. При простановке сил, действующих на звено, рекомендуется выдерживать необходимые углы трения в соответствующем масштабе. Несоблюдение масштаба углов искажает общую картину сил, действующих на звено, и может вызвать ошибки в расчетах. Расчет сил проводится тем способом, который наиболее удобен для проектировщика.

следующие звенья, третье и т.д., рассчитываются в том же порядке. На основании выполненных расчетов делается проверка надежности линейных размеров звеньев и их соединений из условий прочности в соответствии с возникающей при работе нагрузкой. После проверки делается вывод о возможности дальнейшей эксплуатации механизма или целесообразности внесения определенных конструктивных изменений как в целом в механизм закрепления, так и в устройство его отдельных звеньев. Например, на приспособлении, изображенного на рис. 8, механизм закрепления состоит из призмы «8», ходового винта «9» и маховика «10» (рис.10). Предварительно рассматривается работа механизма закрепления обрабатываемой на операции заготовки. Анализ работы механизма закрепления показал следующее: При вращении маховика 10, установленного на ходовом винте, вращение через ходовой винт преобразуется в поступательные перемещения двух, установленных на нем призм, закрепляющих заготовку.

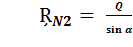

процесс закрепление или раскрепление заготовки до обработки или после её. Проверочный расчет механизма закрепления начинается с расчета сил, действующих на призму (призмы) механизма закрепления, исходной силой служит рассчитанная ранее силу закрепления заготовки - Q (W). Для расчета сил вычерчивается эскиз призмы, на котором указываются все силы, действующие на неё при закреплении заготовки. Расчет сил, действующих на призму При закреплении заготовки на призму действуют следующие основные силы или комплекты сил (рис. 11): - сила закрепления заготовки Q; - вес призмы mg; - реакция в опоре призмы ŖN1; - сила закрепления, создаваемая ходовым винтом механизма закрепления ŖN2. Основная задача расчета – определить неизвестные силы ŖN1 и ŖN2. В зависимости от силы ŖN1 определяется минимально допустимый вес призмы, в зависимости от силы ŖN2 определяются конструктивные параметры ходового винта. К параметрам ходового винта относятся резьба, диаметр посадочных поверхностей, наружный и внутренний диаметр резьбы и другие параметры. За исходными величинами, необходимыми для расчета сил, действующих на призму, принимаются - необходимая сила закрепления Q; - коэффициенты трения f тр (угол трения φ); - угол наклона резьбы αр. Расчет сил выполняется наиболее удобным и простым способом, которым владеет проектировщик. Для рассматриваемого примера наиболее простым будет определение сил, связывающих отношения сторон и углов в треугольнике сил:

Из приведенного соотношения вытекает:

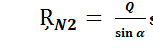

Неизвестные углы α, β и γ определяются из анализа многоугольника сил (рис. 11 «Б»), известных величин углов трения φ и угла наклона резьбы αр. ходового винта (последние данные берутся из конструкторской документации на устройство имеющегося приспособления). По результатам анализа получается: угол β = 900+ φ; угол α= 900 – 2 φ – αр; : угол γ = φ + αр. Расчет сил, действующих на ходовой винт При закреплении заготовки на призму действуют следующие основные силы или комплекты сил (рис. 12): - сила закрепления заготовки Q; - вес призмы mg; - реакция в опоре призмы ŖN1; - сила закрепления, создаваемая ходовым винтом механизма закрепления ŖN2. Основная задача расчета – определить неизвестные силы ŖN1 и ŖN2. В зависимости от силы ŖN1 определяется минимально допустимый вес призмы, в зависимости от силы ŖN2 определяются конструктивные параметры ходового винта. К параметрам ходового винта относятся резьба, диаметр посадочных поверхностей, наружный и внутренний диаметр резьбы и другие параметры. За исходными величинами, необходимыми для расчета сил, действующих на призму, принимаются - необходимая сила закрепления Q; - коэффициенты трения f тр (угол трения φ); - угол наклона резьбы αр. Расчет сил выполняется наиболее удобным и простым способом, которым владеет проектировщик. Для рассматриваемого примера наиболее простым будет определение сил, связывающих отношения сторон и углов в треугольнике сил:

Из приведенного соотношения вытекает:

Неизвестные углы α, β и γ определяются из анализа многоугольника сил (рис. 12 «Б»), известных величин углов трения φ и угла наклона резьбы αр. ходового винта (последние данные берутся из конструкторской документации на устройство имеющегося приспособления). По результатам анализа получается: угол β = 900+ φ; угол α= 900 – 2 φ – αр; : угол γ = φ + αр. Расчет сил, действующих на ходовой винт

- сила взаимодействия ходового винта с призмой - угол наклона резьбы ходового винта αр; : - Qв – осевая сила, действующа на ходовой винт при закреплении заготовки.

На рис. 12 приведена схема сил, действующих на ходовой винт механизма закрепления при закреплении заготовки. Из схемы видно, что ходовой винт при закреплении заготовки работает на растяжение, которое образуется усилиями двух призм. По условиям работы механизма, при закреплении заготовки призмы должны двигаться навстречу друг другу и закреплять обрабатываемую заготовку. Чтобы убедиться в прочности ходового винта, который будет работать в изменившихся условиях возрастания действующей на него грузки, делаются необходимые расчеты его прочности: Расчет внутреннего диаметра резьбы болта действующего приспособления; Расчет допустимой нагрузки; Напряжение растяжения; Напряжение кручения Необходимая высота гайки; Запас динамической прочности. Расчет внутреннего диаметра резьбы ходового винта. Материал диаметра ходового винта берется из его рабочего чертежа, а необходимые физико- механические свойства из справочной литературы. Внутренний диаметр резьбы

Где: Полученное расчетное значение среднего диаметра ходового винта d1 сравнивается с действительным значением среднего диаметра резьбы d1, которое применяется в конструкции приспособления

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 475; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.230 (0.1 с.) |

;

; =

=  ;

; .

.

или

или  .

.

, вышеприведенное уравнение принимает следующий вид:

, вышеприведенное уравнение принимает следующий вид:

.

. .

.

=

=  =

=  ;

;

.

. .

. ;

; определяется по зависимости:

определяется по зависимости: ;

; – средний диаметр резьбы ходового винта;

– средний диаметр резьбы ходового винта; – растягивающее усилие от внешних нагрузок

– растягивающее усилие от внешних нагрузок  2*

2*

– допускаемое напряжение при растяжении.

– допускаемое напряжение при растяжении.