Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая линия для производства брикетов из биомассы.

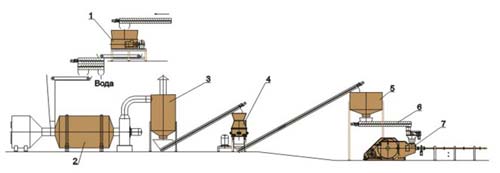

Технологическая линия для производства брикетов из биомассы – производительность 600 кг/час: 1 - мельница для грубого смалывания (измельчения); 2 - сушильня; 3 - бункер; 4 - мельница для мелкого смалывания (измельчения); 5 - бункер; 6 - шнек; 7 - брикетирующий пресс.

Технологическая линия для производства брикетов из биомассы предназначена для переработки отходов предприятий лесопромышленного комплекса (древесные опилки, щепа), отходов полиграфической промышленности, переработки продукции сельского хозяйства и торфоразработок. Брикетирование позволяет в 4 - 8 раз повысить эффективность использования транспортных емкостей при перевозке отходов, что обеспечено уплотнением в 6 - 12 раз опилок и стружки - отходов деревообработки. В условиях постоянного роста цен на энергоносители (каменный уголь, природный газ, природный газ, нефть) потребность в топливных брикетах стала возрастать. При сгорании теплотворная способность обычных древесных брикетов составляет 4000 - 4400, а брикетов из коры - 4500 - 6000 ккал/кг. Немаловажное значение имеет и экологический аспект проблемы: кроме того, что экономически эффективно решается проблема очистки территории от отходов, брикеты из древесных отходов и коры практически не содержат серы и имеют высокую реакционную способность, поэтому в продуктах их сгорания отсутствуют сернистый и серный газы, а содержание окиси углерода минимально. Кроме того, зола от сжигания брикетов, составляющая 0,3 - 1 % общей массы, обладает свойствами эффективного калийного удобрения, а каменноугольная зола токсична. Таким образом, оборудование для утилизации отходов с помощью брикетов позволяет: - Приобрести отличный источник энергии; - Экономить место при складировании отходов и их транспортировке; - Содержать окружающую среду в чистоте; - Получить прибыль от продажи брикетов. В целом технологический процесс производства топливных брикетов (пеллет) включает следующие стадии: измельчения сырья для получения требуемой фрационности, сушка измельченного сырья, гранулирование, охлаждение гранул. Измельчение: Одним из этапов подготовки сырья к брикетированию (или гранулированию) является его измельчение. Весь процесс направлен на уменьшение фракции исходного сырья, с целью «облегчения» работы брикетирующего пресса (пресса гранулятора). Чем меньшего размера частицы древесины попадают в камеру прессования во внутреннюю полость вращающейся матрицы, тем меньше сопротивление на двигатель и роликовый узел. Соответственно ресурс работы пресса увеличивается. Сначала крупнокусковые отходы измельчаются до размера щепы в рубительных или валковых машинах. Щепа, как правило, подается в молотковую дробилку и уже в зависимости от диаметра отверстий сит приобретает окончательный размер. Безусловно, важно учитывать влажность древесины, так как сырая (естественной влажности, до 55%) в молотковой дробилке может налипать, а уж зимой тем более. При конструировании (проектировании) участка измельчения в нашей линии для производства брикетов (пеллет) мы учли эту особенность. В своей технологии мы прибегаем к измельчению, как минимум дважды.

Сушка измельченного сырья: Измельченное сырье подается в сушильный барабан. Отбор излишней влаги осуществляется горячим воздухом. Температура агента сушки на входе в сушильный барабан до 400º С, на выходе – до 100ºС. Сырье высушивается до влажности менее 12%. Далее в высушенный материал по пневмотранспорту поступает на повторное измельчение. Брикетирование (гранулирование): Современные прессы, как правило, имеют целый арсенал устройств, позволяющих их оптимально эксплуатировать. Это увлажнители (пар, вода), смесители, дозаторы, приборы контроля электрических параметров, схемы защиты от перегрузок и пр. Непосредственно формирование гранул происходит после попадания сырья между вращающейся матрицей и роликами. При продавливании продукта через отверстия в матрице (фильеры) сырье прессуется и приобретает необходимые геометрические размеры и плотность. Охлаждение: Сформировавшиеся гранулы приобретают нужную твердость только в процессе остывания и чем грамотнее организован этот процесс, тем лучшего качества продукт вы получите.

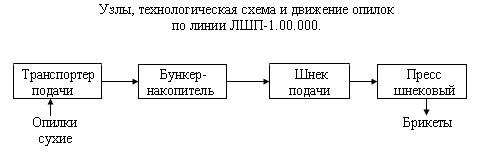

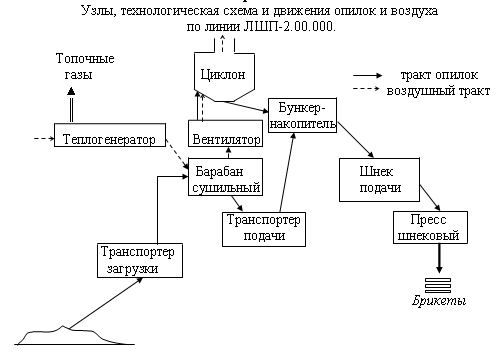

Линия шнекового прессования При производстве брикетов использовуется метод шнекового прессования, когда продукция выходит непрерывно (как на мясорубке). Настоящие техническое предложение ЛШП00.000ТП распространяется на линию шнекового прессования, предназначенную для переработки древесных опилок и древесных отходов в топливные брикеты. Представлено четыре варианта комплектации, основные узлы и технологические схемы.

Технические характеристики отдельных узлов линии.

Пресс шнековый:

Шнек подачи для перемешивания сухих опилок и подачи их в пресс:

Бункер-накопитель для опилок при постоянном их перемешивании: Транспортер подачи винтовой КВН4.2 для загрузки бункера-накопителя сухими опилками:

Сушилка барабанная СБО-400 для понижения влажности опилок:

Циклон ЦН-11-800 для отделения мелких фракций опилок

Теплогенератор УВН-400:

Система загрузки СЗ-1

Транспортер щепы сухой (или сырой) ленточный:

Рубильная машина РМ-55Р:

Рубильная и древесно стружечная машина: Рубильная машина перерабатывает отходы диаметром до 150 мм в крупную фракцию, дальше эта фракция подается в древесно-стружечную машину где эта фракция измельчается до более мелкой, которую пропускает пресс.

3.6. Рубительное оборудование

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 154; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.64.47 (0.013 с.) |