Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль за соблюдением среднесменных пдкСодержание книги

Поиск на нашем сайте

3.1. Контроль за соблюдением среднесменной ПДК проводится применительно к определенной профессиональной группе или конкретному работнику. Для характеристики профессиональной группы среднесменную концентрацию определяют не менее чем у 10% работников данной профессии. 3.2. Среднесменные концентрации измеряют как для рабочих основных профессий, так и для вспомогательного персонала, которые по характеру работы могут подвергаться действию вредных веществ (слесари, ремонтники, электрики и др.). 3.3. Измерение среднесменных концентраций приборами индивидуального контроля проводится при непрерывном или последовательном отборе в течение всей смены, но не менее 75 % ее продолжительности, при условии охвата всех производственных операций, включая перерывы (нерегламентированные), пребывание в операторных и др. При этом количество отобранных за смену проб зависит от концентрации вещества в воздухе и определяется методом контроля. Для достоверной характеристики воздушной среды необходимо получить данные не менее чем по трем сменам. 3.4. Среднесменную концентрацию можно определить на основе отдельных измерений с учетом всех технологических операций (основных и вспомогательных) и перерывов в работе. Количество проб при этом зависит от числа технологических операций, их длительности, но, как правило, должно быть не менее пяти. В этом случае среднесменная концентрация рассчитывается как концентрация средневзвешенная во времени смены (раздел 4 настоящей методики) или определяется на основе обработки результатов пробоотбора графоаналитическим методом (раздел 5 настоящей методики). 3.5. Периодичность контроля среднесменных концентраций устанавливается по согласованию с учреждениями санэпидслужбы и, как правило, должна соответствовать периодичности медицинского осмотра. При изменении техпроцесса, оборудования, санитарно-технических устройств среднесменную концентрацию следует измерить вновь. 4. Расчетный метод определения среднесменной концентрации 4.1. Все операции технологического процесса, их длительность (включая нерегламентированные перерывы), длительность отбора каждой пробы и соответствующие ей концентрации вносят в таблицу П 9.1 (графы 1,2,3,4 соответственно). Если работник в течение смены выходит из помещения или находится на участках, где заведомо нет контролируемого вещества, то в графе 2 отмечают, чем он был занят, а в графе 5 ставят “0”. В графу 5 вносят результаты произведения концентрации вещества на время отбора пробы. 4.2. В графу 6 вносят результаты расчета средней концентрации для каждой операции (К0): К1 · t1 + К2 · t2 +... + Кn ·t n К 0 = -----———————————————————— , . t 1 + t 2 +... + t n где: К1, К2,... Кn - - концентрации вещества, t 1, t 2,... t n - время отбора пробы. 4.3. По результатам средних концентраций за операцию (К0) и длительности операции (Т0) рассчитывают среднесменную концентрацию (Ксс) как средневзвешенную величину за смену: где: К01, К02... К0n - средняя концентрация за операцию; Т01, Т02,... Т0n - продолжительность операции 4.4. В графу 8 вносят статистические показатели, характеризующие процесс загрязнения воздуха рабочей зоны в течение смены. 4.5. Минимальная концентрация (Кмин) – минимальная концентрация определённая в течение всей рабочей смены. 4.6. Максимальная концентрация (Кмакс) – максимальная концентрация, определённая в течение всей рабочей смены. 4.7. Среднесменная концентрация (Ксс) – средневзвешенная концентрация за всю рабочую смену, рассчитанная в соответствии с п.4.2. 4.8. Медиана (Ме) - безразмерное среднее геометрическое значение концентрации вредного вещества, которая делит всю совокупность концентраций на две равные части: 50% проб выше значения медианы, а 50% - ниже. Медиана рассчитывается по формуле: К1, К2,... Кn - - концентрации вещества в отобранной пробе, t 1, t 2,... t n - время отбора пробы. 4.9. Стандартное геометрическое отклонение (sg) характеризующее пределы колебаний концентраций (аналогично п 5.8) sg рассчитывается по формуле: где Ксс – среднесменная концентрация Ме – медиана. Контроль содержание вредных веществ в воздухе рабочей зоны Порядок осуществления контроля за содержанием вредных химических веществ и аэрозолей преимущественно фиброгенного действия (АПФД) в воздухе рабочей зоны регламентируется «Общими методическими требованиями к организации и проведению контроля содержания вредных веществ в воздухе рабочей зоны» («Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда» Р 2.2.2006-05). Контроль за содержанием вредных веществ в воздухе рабочей зоны проводится путем измерения среднесменных (Ксс) и максимально разовых (Км) концентраций и последующего их сравнения с предельно допустимыми значениями, представленными в документе «Предельно допустимые концентрации (ПДК) вредных веществ в воздухе рабочей зоны» (ГН 2.2.5.1313-03) (рис.1). Наличие двух величин ПДК требует оценки условий труда как по минимальным, так и по среднесменным концентрациям; класс условий труда в этом случае устанавливается по более высокой степени вредности. Среднесменная концентрация - это концентрация, усредненная за 8-часовую рабочую смену. Она определяется для характеристики уровней воздействия вещества в течение смены, расчета индивидуальной экспозиции (в том числе пылевой нагрузки), выявления связи изменений состояния здоровья работника с условиями труда. Максимальная (максимально разовая) концентрация - концентрация вредного вещества при выполнении операций (или на этапах технологического процесса), сопровождающихся максимальным выделением вещества в воздух рабочей зоны, усредненная по результатам непрерывного или дискретного отбора проб воздуха за 15 мин для химических веществ и 30 мин для аэрозолей преимущественно фиброгенного действия. Для веществ, опасных для развития острого отравления (с остронаправленным механизмом действия*, раздражающих веществ), максимальную концентрацию определяют из результатов проб, отобранных за возможно более короткий промежуток времени (как это позволяет существующий метод определения вещества). Информация о максимальных концентрациях необходима для проведения инспекционного и производственного контроля за условиями труда, выявления неблагоприятных гигиенических ситуаций, оценки технологического процесса, оборудования, санитарно-технических устройств. По среднесменным концентрациям (Ксс) контролируются аэрозоли преимущественно фиброгенного действия и канцерогены - бензол, кадмий, мышьяк, их неорганические соединения и др. По максимально разовым концентрациям (Км) контролируются биопрепараты, вещества с остронаправленным механизмом действия (азота диоксид, водород мышьяковистый, бром, фтор и др.), раздражающего действия (азотная кислота, аммиак, йод, серная кислота и др.), аллергены (никель, соли хромовой кислоты, гентамицин и др.). По среднесменным (Ксс) и максимально разовым (Км) концентрациям определяются все остальные химические вещества (рис.1). Контроль воздуха осуществляется при характерных производственных условиях с учетом:

Рис.1. Определяемые концентрации вредных веществ в воздухе рабочей зоны

Отбор проб воздуха проводят в зоне дыхания работника либо с максимальным приближением к ней воздухозаборного устройства (на высоте 1,5 м от пола при работе стоя или 1 м при работе сидя). Если рабочее место непостоянное, отбор проб проводят там, где рабочий находится большую часть своего времени. Устройства для отбора проб воздуха могут размещаться в фиксированных точках рабочей зоны (стационарный метод) или закрепляться непосредственно на одежде работника (персональный мониторинг). Стационарный метод отбора проб применяют для решения следующих задач:

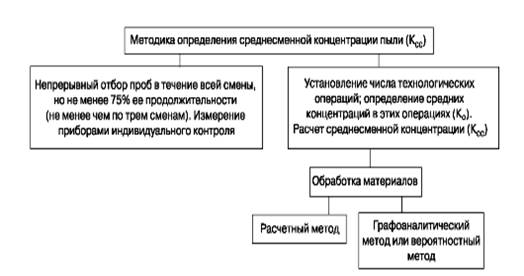

Персональный мониторинг концентраций вредных веществ в зоне дыхания работающих рекомендуется применять в тех случаях, когда выполнение трудовых операций проводится на непостоянных рабочих местах. Измерение максимально разовой концентрации (Км) осуществляется на участках, характеризующихся постоянством технологического процесса, значительным количеством идентичного оборудования или аналогичных рабочих мест при выполнении тех операций, когда в воздух рабочей зоны поступает наибольшее количество вредного вещества. Длительность отбора одной пробы воздуха определяется методом анализа и зависит от концентрации вещества в воздухе рабочей зоны. При контроле за максимальными концентрациями, если методы анализа позволяют отобрать несколько (2-3 и более) проб в течение 15 мин, вычисляют среднеарифметическую (при равном времени отбора отдельных проб) или средневзвешенную (если время отбора проб разное) величину из полученных результатов, которую сравнивают с ПДКм. Периодичность контроля в зависимости от класса опасности вредного вещества рекомендуется: для I класса опасности - не реже раза в 10 дней, II класса - раз в месяц, III - раз в месяц, IV класса - раз в 6 месяцев. Определение среднесменной концентрации (Ксс) проводится как для конкретного работника, так и для экспозиционной группы (группы рабочих, подвергающихся влиянию одного и того же источника вредного воздействия, выполняющих одни и те же трудовые операции) (рис.2). В этом случае измерение проводят не менее чем для 10% работников этой группы. Среднесменные концентрации измеряют не только для рабочих основных профессий, но и для вспомогательного персонала, который по характеру работы может подвергаться действию вредных веществ (слесари, ремонтники, электрики и др.). Определение среднесменной концентрации осуществляется по нижеуказанной схеме: ‒ приборами индивидуального контроля при непрерывном или последовательном отборе в течение смены, но не менее 75% ее продолжительности, при условии охвата всех производственных операций, включая перерывы (нерегламентированные), пребывание в операторных и др. При этом количество отобранных за смену проб зависит от концентрации вещества в воздухе. Для достоверной характеристики воздушной среды необходимо получить данные не менее чем по трём сменам; ‒ на основе отдельных измерений с учётом всех технологических операций (основных и вспомогательных) и перерывов в работе. Количество проб при этом зависит от числа технологических операций, их длительности. В этом случае среднесменная концентрация рассчитывается как концентрация средневзвешенная во времени смены или определяется на основе обработки результатов пробоотбора графоаналитическим методом («Руководство по гигиенической оценке факторов рабочей среды и трудового процесса. Критерии и классификация условий труда» Р 2.2.2006-05). Наиболее часто применяется расчётный метод определения Ксс. Последовательность измерений следующая: ‒ определяются число и продолжительность операций технологического процесса; ‒ проводится отбор проб воздуха на содержание пыли при каждой операции (не менее 5 проб) и рассчитываются концентрации в каждой пробе; ‒ по полученным результатам находится средняя концентрация за операцию и вычисляется среднесменная (Ксс) как средневзвешенная за смену. Периодичность контроля среднесменных концентраций устанавливают по согласованию с ФГУЗ, как правило, она соответствует периодичности медицинского осмотра для вида производственной пыли изучаемого производства.

Рис.7 – Методика определения среднесменной концентрации пыли (Ксс)

https://studwood.ru/678042/bzhd/kontrol_soderzhanie_vrednyh_veschestv_vozduhe_rabochey_zony https://transform.ru/Npa_htm/Attest/HIGIENE/gtpr9.htm

17. Механизмы химических превращений вредных веществ в атмосферном воздухе

После выхода из источника загрязнения не остаются в атмосфере в неизменном виде. Происходят физические изменения, особенно в процессе динамических явлений, таких как перемещение и распространение в пространстве, турбулентная диффузия, разбавление и т. д. Кроме того, в результате химических процессов в атмосфере также происходят изменения. Часто это лишь простые быстрые химические реакции (например, окисление), температурные изменения, приводящие к конденсации некоторых газов и паров, сопровождающиеся образованием туманов, капель и т. п. После длительного пребывания некоторых газообразных загрязняющих веществ в атмосфере они превращаются в твердые, чрезвычайно тонкодисперсные частицы. Солнечное излучение вызывает в атмосфере химические реакции между различными загрязняющими веществами и окружающей их средой. На рис. 2.9 приведены упрощенные схемы основных химических изменений загрязняющих веществ в атмосфере. Наиболее часто происходящий в атмосфере химический процесс — окисление веществ кислородом воздуха. Так, в атмосфере происходит окисление диоксида серы в триоксид и оксида азота в диоксид. Аналогичным образом окисляются многие органические вещества, например, альдегиды до органических кислот, ненасыщенные углеводороды и множество других веществ. Скорость окисления неодинакова для различных веществ и зависит от ряда дополнительных факторов. Например, вследствие очень быстрого окисления оксида азота кислородом воздуха рыжий «хвост» диоксида азота появляется непосредственно на выходе оксида азота из дымовой трубы производства азотной кислоты. В сухом чистом воздухе диоксид серы сохраняется в течение 2–4 или более дней, прежде чем полностью превратится в триоксид. При высокой влажности и в присутствии твердых веществ, катализирующих окисление, полупериод реакции составляет 10–20 мин. За это время половина диоксида серы превращается в триоксид. Однако вследствие кинетики этой реакции полное окисление второй половины может занять от нескольких часов до нескольких суток. Помимо влажности и наличия суспендированных твердых частиц ускорить реакции окисления могут такие факторы как ультрафиолетовое излучение, а также наличие сильных оксидантов либо их вторичное формирование. К этим веществам относятся озон, пероксиды и атомарный кислород, которые образуются в ходе многих фотохимических реакций. Под действием ультрафиолетового излучения приходящего от Солнца также возникают циклические реакции так называемые циклы Чепмена, которые представляют собой процесс ответственный за разрушение озонового слоя. Солнечный свет с длиной волны в диапазоне 290–700 нм является фотохимически эффективным, а вещества, поглощающие такое излучение, могут действовать как основные фотохимические реагенты, либо как фоточувствительные датчики, которые переносят поглощенную энергию к молекулам веществ, способных претерпевать указанные превращения. В число первичных веществ, поглощающих ультрафиолетовое излучение, входят сера, диоксид азота и альдегиды. Это излучение возбуждает молекулы указанных веществ, которые затем реагируют с молекулярным кислородом атмосферы с образованием атомарного кислорода. Диоксид серы поглощает излучение при длинах волн от 290 до 400 нм, так что окисление диоксида серы в триоксид в атмосфере происходит под действием солнечного света значительно быстрее. Эта реакция описывается уравнением hn SO2 + O2 ® SO3 + O.

Аналогичным образом реагируют и альдегиды: hn НСНО + О2 ® НСООН + О.

Атомарный кислород может также образоваться по реакциям

H2S + O2 ® H2O + S + O; NO + O2 ® NO2 + O; CH4 + O2 ® CH3OH + O; C2H6 + O2 ® C2H4 + H2O + O; CO + O2 ® CO2 + O.

Реакции с участием диоксида серы и альдегидов протекают необратимо. В то же время количество атомарного кислорода, образующегося при этом, относительно невелико, что соответствует содержанию диоксида серы и альдегидов в атмосфере. Однако при реакциях, в которых участвует диоксид азота, поглощение ультрафиолетового излучения приводит к разрыву одной связи между атомами азота и кислорода и образованию молекулярного кислорода и оксида азота. Последующие реакции приводят к образованию молекулярного кислорода и озона и регенерации диоксида азота. Эти процессы можно представить в виде: hn NO2 ® NO + O; NO2 + O2 ® NO + O2; O + O2 ® O3. Регенерированный диоксид азота может вновь вступить в реакцию, и, таким образом, этот процесс может многократно повторяться до тех пор, пока диоксид азота не превратится в азотную кислоту, либо не прореагирует с органическими веществами с образованием нитросоединений. Следовательно, даже малые концентрации диоксида азота в атмосфере могут явиться причиной значительных количеств атомарного кислорода и озона. Именно поэтому диоксид азота занимает важное место в формировании окислительного смога. Существует два основных типа смогов: восстановительный — типичный для Лондонского региона и фотохимический окислительный — типичный для зоны Лос-Анджелеса. Восстановительный смог — это атмосферное явление, встречающееся в больших промышленных городах и представляющее собой смесь дыма, сажи и диоксида серы. Обычно он достигает максимальных уровней рано утром, при температуре около 0°С и высокой влажности и дополняется состоянием инверсии в атмосфере (отражательная или поверхностная инверсия). За счет раздражающего воздействия на бронхи и дыхательные пути он оказывает прямое отрицательное воздействие на здоровье людей. В 1952 и в 1962 г, этот смог составил значительную долю загрязнения атмосферы Лондона и привел к смерти нескольких тысяч человек. Это стимулировало принятие радикальных мер по борьбе с загрязнением воздуха в Лондоне и привело к существенному улучшению состояния атмосферы в нем, причем настолько заметному, что в указанном регионе более не образовывался подобный смог. Фотохимический окислительный смог достигает максимального уровня около полудня, при температурах 24–32°С и низкой влажности и дополняется нисходящей инверсией. Он вызывает раздражение глаз и снижения уровня зрения, нарушает процессы вегетации, окисляет резину и вызывает быстрое ее старение, а также имеет неприятный запах. Основным условием формирования такого смога является наличие в атмосфере оксидов азота. Фотохимическое разложение диоксида азота и другие указанные выше реакции инициируют серию последующих реакций, в которых участвуют как неорганические (преимущественно диоксид серы), так и органические (преимущественно углеводороды) вещества, присутствующие в атмосфере. Весьма обширный набор конечных продуктов включает озон, формальдегид, акролеин, органические озониды и органические кислоты. Снижение видимости связано с образованием аэрозолей, одной из составляющих которых является триоксид серы — продукт окисления диоксида. Весьма важным в процессе образования окислительного смога являются также реакции ненасыщенных углеводородов с озоном. Наибольший вклад в его формирование и в нарушение вегетации вносят ненасыщенные углеводороды с пяти — и шестиуглеродными цепочками (1-пентен, 1-гексен). Ненасыщенные углеводороды с семи — и девятиуглеродными цепочками также приводят к образованию озонидов и других продуктов, но наносимый ими ущерб процессам вегетации уже несколько меньше. Встречаются и весьма сложные реакции с образованием дополнительных соединений в качестве промежуточных продуктов, а также с появлением свободных радикалов по мере разложения этих продуктов. При фотохимических реакциях альдегидов и кетонов тоже могут образовываться свободные радикалы. Например, формил (НСО*) образуется из формальдегидов, а метил и ацетил из ацетона (СН3–СО–СН3 ® СН3* + СН3СО*). За этими реакциями могут последовать и другие, с получением разнообразных продуктов. В воздухе свободные радикалы быстро реагируют с кислородом, с образованием пероксидов и органических кислот. Таким образом, из ацетальдегида образуется диметилпероксид и уксусная кислота. Олефины с большим количеством двойных связей также вступают в фотохимические реакции с образованием свободных радикалов. При взаимодействии с кислородом некоторые свободные радикалы могут образовать пероксисоединения, из которых выделяются новые пероксиды или свободные радикалы, способные вызвать полимеризацию олефинов или стать источником озона. Возможность протекания атмосферных реакций в значительной степени зависит от количества твердых частиц воздуха и от их свойств. Эти частицы создают поверхности, на которых могут протекать реакции, играя, таким образом, роль катализатора, либо за счет адсорбции газов частицы воздействуют на спектр поглощения (например, в диапазоне длин волн поглощенного излучения) и, следовательно, также влияют на интенсивности поглощения излучений и фотохимических реакций. Более того, в ходе широко известных химических реакций твердые частицы могут реагировать с газовыми выбросами промышленности. https://cyberpedia.su/13x14a46.html

ОСНОВЫ ОБРАЗОВАНИЯ ЗАГРЯЗНИТЕЛЕЙ АТМОСФЕРЫ Твердые вещества. Твердые вещества образуются в результате, как природных явлений, так и деятельности человека. Пыль, образующаяся в результате деятельности человека, можно подразделить на продукт его основной жизнедеятельности, особенно при создании локальных источников теплоты, а также на продукт технической деятельности. Эти пыли подразделяются на два типа: — бесполезная пыль, образующаяся как побочный продукт (например, вследствие истирания, механической обработки или износа), как отбросный продукт (например, при работе транспорта), в процессе сжигания или возгонки (продукты сгорания, например сажа или зола), а также пыль от процессов промышленного производства; — полезная (утилизируемая) пыль, образующаяся в процессах производства или переработки гранулированных веществ, таких как гипс, цемент, наполнители для резины (сажа), высушенные продукты. Причины образования промышленной пыли зависят от типа производственного процесса: 1) механическая обработка различных веществ (например, бурение, дробление, размол, полирование); 2) отделение веществ (например, отпиловка, отрыв); 3) тепловые процессы и процессы горения (сжигание, плавление, сушка, дистилляция); 4) транспортировка зернистых материалов (например, погрузка, перегрузка, смешение, просеивание и т. д.); 5) соединение гранулированных веществ (например, брикетирование); 6) износ и коррозия веществ. На количество образующейся пыли влияют следующие факторы: — физические и физико-химические свойства пыли; — размер частиц пыли, ее дисперсионные и поверхностные свойства; — перемещение материала (циркуляция, изменение направления движения и т. д.) — число и интенсивность столкновений между отдельными частицами; — коэффициент трения между пылью и оборудованием, по которому она движется. Жидкие частицы. Жидкие загрязнения (туманы, капли) образуются: а) при конденсации паров; б) при распылении или разливе жидкостей; в) в результате химических или фотохимических реакций. Пары могут сконденсироваться в результате охлаждения их в смеси с воздухом или другим неконденсирующимся газом. В зависимости от точки плавления конденсирующихся веществ образуются жидкие или иногда твердые частицы. Жидкость находится в равновесии с паром при конкретной температуре и давлении. Если парциальное давление пара в газе превышает равновесное парциальное давление насыщенного пара при той же температуре, то говорят — пар пересыщен. При достижении критической степени пресыщения, зависящей от химического состава пара и температуры, происходит конденсация. Пары в газах обычно конденсируются на зародышах — чрезвычайно мелкодисперсных пылевых частицах, постоянно суспендированных в атмосфере, ионах и т. п. Охлаждение и последующая конденсация происходит в результате потери теплоты, т. е. контакта смеси газ-пар с поверхностью более холодного тела, в процессе адиабатического расширения пара либо в процессе смешения с более холодным газом (как это имеет место в ряде случаев рассеивания отбросных промышленных газов из дымовых труб в атмосферу). Газообразные загрязнения. Образование газообразных загрязнений характерно для различных процессов. Прежде всего, это такие химические реакции как окисление, восстановление, замещение и разложение, а также электрохимические (электролиз) и физические (например, выпаривание и дистилляция) процессы. Наибольшую часть газообразных выбросов составляют продукты окисления, образовавшиеся в основном в процессах горения, когда при окислении углерода образуются диоксид и оксид углерода, при окислении серы — диоксид серы, а при высокотемпературном окислении азота в печах — оксид и диоксид азота. Однако при неполном сгорании не происходит полного окисления органических веществ, и могут образовываться альдегиды, кетоны или органические кислоты. Продукты горения из печей с восстановительной атмосферой могут содержать гидросульфид. Помимо горения, некоторые процессы цветной металлургии, особенно те, которые связаны с обжигом серосодержащих руд, могут явиться источниками продуктов окисления. В химической промышленности в их число входят сжигание серы или обжиг пирита с последующим каталитическим окислением диоксида серы в триоксид — одна из основных стадий производства серной кислоты. Промышленные восстановительные процессы также являются источниками загрязняющих веществ — в основном гидросульфида при производстве кокса. Более крупные источники загрязнений в химической промышленности — это процессы карбонизации угля и производства газового угля, сульфатцеллюлозы и ряд других. В качестве примеров восстановительных процессов, можно упомянуть производства соляной кислоты из хлора и водорода и аммиака из атмосферных азота и водорода. Химическое разложение и замещение широко применяются в химической промышленности, особенно в производствах фосфорных удобрений. Еще одним примером может служить выделение гидросульфида при разложении ксантогената целлюлозы в производстве вискозных волокон. Электрохимические процессы являются источником серьезных загрязнений как в металлургии (наиболее значительный источник — производство алюминия), так и в химической промышленности (наибольшие загрязнения — в электролитических при производстве хлора и гидроксида натрия). С рассматриваемых позиций наиболее важными, особенно химической промышленности, физическими процессами являются выпаривание и дистилляция (например, выброс углеводородов, хлорпроизводных углеводородов и других растворителей, испаряющихся в процессе производства и использования этиx продуктов). Дистилляция различных химических веществ, включая смолы, а также некоторые нефтеочистительные и нефтехимические процессы — еще один существенный источник выбросов. Иногда в процессе дистилляции образуются газообразные загрязняющие вещества, которые при нормальных температурах находятся в твердом состоянии. Таким образом, например, оксиды мышьяка поступают в воздух при сжигании угля или при получении свинца и цветных металлов. Дистилляция также приводит к выбросам свинца, оксида сурьмы (III), ртути и других химикатов. Кроме того, при дистилляции выделяется ряд летучих хлоридов металлов. Важным источником загрязнений может быть процесс выпаривания, даже если выпаривать очень малые количества веществ с очень неприятными запахами на воздухе. Реакции замещения или присоединения в таких процессах, как нитрование, хлорирование, сульфирование и т. д. также могут быть, хотя и незначительными, источниками газообразных загрязняющих веществ. Сбор и отвод выбросов от источников. В подавляющем большинстве случаев, устройства для сбора и отвода летучих выбросов от источников выделения разрабатываются лицами, проектирующими технологический процесс. Существуют исключения, например, сталеплавильные печи. Система сбора и отвода выбросов во многом зависит от типа производственного процесса. Например, в случае сжигания топлива система достаточно простая: топочное устройство — труба (котельная). В большинстве случаев в системе существует газоотборное устройство (аспирационное устройство, местный отсос), система газоходов, через которые осуществляются выбросы и побудитель движения воздуха. Кроме того, в системе может быть предусмотрено разнообразное вспомогательное оборудование (вентили, компенсаторы и т. д.). Классификация аспирационных устройств. По степени изоляции области действия отсоса от окружающего пространства различают отсосы открытого типа и отсосы от полных укрытий (рис. 3.1). Отсосы открытого типа — это отсосы, находящиеся за пределами источников выделения вредных веществ. Это вытяжные зонты, вытяжные панели, бортовые отсосы и другие устройства. В ряде случаев для отделения зоны выделения вредных веществ от незагрязненного объема воздуха используют плоскую приточную струю, которая обеспечивает сдув вредных веществ в зону эффективного действия отсоса иусиливает подсасывающее действие последнего за счет эжекции. Такие отсосы получили название активированных. Отсосы от полных укрытий — это отсосы, внутри которых находятся источники выделения вредных веществ. Движение газа над источниками в ограниченных объемах с рабочими проемами и неплотностями, существенным образом отличается от его движения имеющего место в условиях открытых пространств. Такими закрытыми отсосами являются вытяжные шкафы, фасонные укрытия при обработке вращающихся изделий, кожухи и вытяжные камеры, герметично или плотно закрывающие технологическое оборудование. Отсосы открытого типа следует применять в тех случаях, когда по технологическим или иным причинам источник не может быть снабжен полным укрытием, которое является наиболее эффективным средством оздоровления воздушной среды рабочей зоны. Существенное влияние на выбор конструкции отсоса оказывают причины и характер движения выделений вредных веществ около источников. Последние разделяются на тепловые, динамические, диффузионные и смешанные. Движение около тепловых источников происходит за счет тепловой энергии, подводимой к ним. Выделения вредных веществ распространяются в виде направленного потока — конвективной струи, как правило, турбулентной. Конвективные струи разделяются на участки: начальный или разгонный (участок формирования), на котором осевая скорость возрастает от нуля на поверхности источника до некоторого максимального значения, к основной, где осевая скорость убывает или остается постоянной с удалением от источника. Длина разгонного участка приближенно может быть принята равной 1,5–2 калибрам теплового источника. Движение около динамических источников обусловлено перепадом давления, что приводит к образованию приточной струи. Приточная струя — это струя, обладающая некоторой минимальной скоростью истечения за счет избыточного давления внутри объема сосуда, аппарата. Приточная струя состоит из начального и основного участков. Диффузионные потоки обусловлены градиентом концентрации газовой примеси. Направление и интенсивность распространения последней зависят от диффузионных характеристик вещества и турбулентности окружающей среды. Различные причины движения нередко действуют совместно. Во всех случаях необходимо уметь оценивать влияние каждой причины на закономерности движения и на основании этой оценки правильно выбирать конструкцию отсоса. По форме их сечения в плане источники и приемные отверстия отсосов могут быть круглые, прямоугольные и щелевые. В соответствии с этим, струи могут быть компактные и плоские. В пределах начального (разгонного) участка конвективная струя считается компактной, если она образуется над тепловым источником, имеющим в плане круглую форму или форму прямоугольника с соотношением сторон а / b < 2. Если тепловой источник вытянутый (а / b > 2), то образующуюся над ним конвективную струю следует считать плоской. Компактной считается приточная струя, истекающая из отверстия круглой или квадратной формы; плоской — струя, истекающая из щелевого отверстия. Приведенная классификация учитывает основные закономерности и существенные особенности потоков выделений вредных веществ над источниками. При решении практических задач приходится сталкиваться с более разнообразными и сложными формами источников, однако при выборе расчетных схем и формул следует приводить их к одному из рассмотренных видов. При выборе и конструктивной проработке местного отсоса необходимо руководствоваться следующими основными положениями: — элементы отсоса и укрытий должны составлять единое целое с конструкцией технологического аппарата и не мешать проведению технологического процесса; — всасывающее отверстие должно быть максимально приближено к источнику выделений вредных веществ; — размеры приемного отверстия должны быть равными или несколько большими размеров подтекающей к отсосу струи; — уменьшение размеров отсоса ведет к увеличению потребного расхода воздуха; — зону действия отсоса следует максимально ограничивать фланцами, экранами, ширмами и т. п.; — ориентация приемного отверстия в пространстве должна производиться с учетом возможно меньшего отклонения потока выделений вредных веществ от естественного направления движения; — при определении направления движения потока выделений вредных веществ следует следить за тем, чтобы они не проходили через зону дыхания работающих; — препятствиям на пути движения воздухак отсосу следует придавать форму, при которой сопротивление их будет минимальным (острые, кромки скруглять и т. д.); — поле скоростей в приемном отверстии отсоса рекомендуется устраивать соответствующим полю скоростей в подтекающем пото

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 221; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.159.143 (0.02 с.) |

; Ме=еlnMe, где:

; Ме=еlnMe, где: