Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет на прочность стола испытательного по опасному сечениюСодержание книги

Поиск на нашем сайте

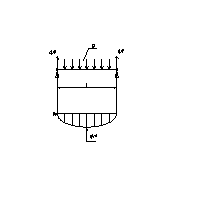

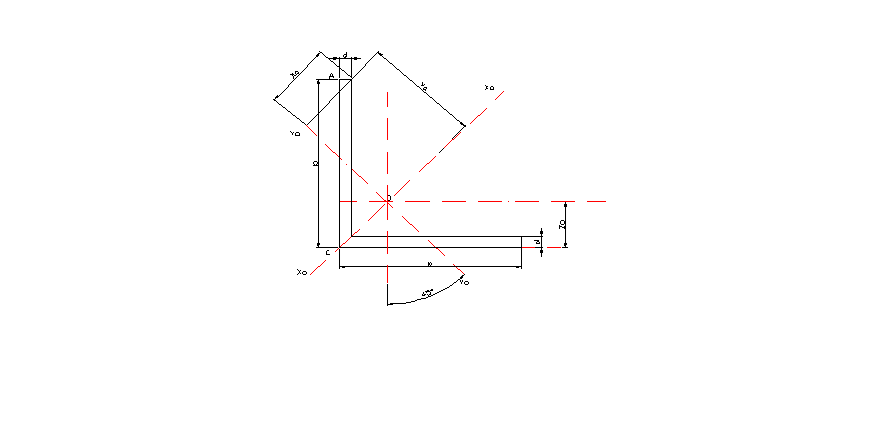

Компрессор опирается на 4 уголка № 4 ГОСТ 8509- 93. По сортаменту [1] справочные величины уголка: ширина полки b = 40 · 10-3 м; толщина полки d = 5 · 10-3 м; радиус внутреннего закругления R = 5 · 10-3 м; радиус закругления полки r = 1,7 · 10-3 м; главный момент инерции относительно оси х Ix = 8,75 · 10-8 м4; главный момент инерции относительно оси у Iy = 2,3 · 10-8 м4. Уголок работает как балка, шарнирно-опертая по концам (рисунок 2.1). Он нагружен равномерно-распределенной нагрузкой q.

Рисунок 2.1 - Распределение сил, действующих на уголок

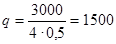

Принимаем массу компрессора 300 кг. Пусть вес компрессора Q равномерно распределен по опорам, тогда

где l - длина уголка, м.

Наибольший изгибающий момент, Н · м

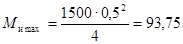

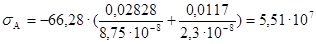

Вследствие симметрии сечения балки главные оси составляют углы 45° с направлением полок (рис. 2.2), следовательно Мх = My = Mmax cos 45°, Mx = My = 93,75 · 0,707 = 66,28 Н · м.

Угол α определяется формулой

где φ = 45°.

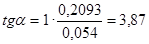

Рисунок 2.2 - Расположение главных осей уголка

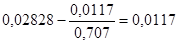

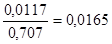

Опасными точками, наиболее удаленными от нейтральной оси, являются точки А и С. Координаты точек А и С равны: А = АС cos 45°, Y А = 0,04 · 0,707 = 0,02828 м, Y С = 0, X А = Y A - где Z 0 - расстояние от центра тяжести уголка до наружных кромок, м; Z 0 = 0,0489 м. Х А = X C = Х С =

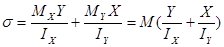

Напряжения определяются формулой

Для точки А напряжения от обоих изгибов представляют собой сжатие

В точке С будет растяжение

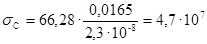

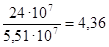

Материал уголка - сталь 3 пс, у которой предел текучести

σ т = 24 · 107 Н/м2. [1]

Запас прочности равен n = n =

Уголок является упором для электрокомпрессора, поэтому уменьшать размер профиля для уголка, а, следовательно, и запас прочности не рекомендуется.

Требования, предъявляемые к испытательному стенду компрессора Баллоны должны соответствовать Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением (МАПМГПАМ - 5.01.98). Правила устанавливают требования к деятельности нанимателей, связанной с проектированием, изготовлением, реконструкцией, наладкой, монтажом, ремонтом, техническим диагностированием и эксплуатацией сосудов, цистерн, бочек, баллонов, барокамер, работающих под избыточным давлением, а также к их конструкции и материалам.

Данные правила распространяются на сосуды, работающие под давлением пара или газа свыше 0,07 МПа. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации. Заземление и электротехническое оборудование сосудов должны соответствовать “ПУЭ” и “Правилам техники безопасности при эксплуатации электроустановок потребителей”. При сварке обечаек и труб, приварке днищ к обечайкам должна применяться стыковые швы с полным проплавлением. Материалы, применяемые для изготовления сосудов, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации. При изготовлении (доизготовлении), реконструкции, монтаже, наладке и ремонте должна применяться система контроля качества (входной, операционный и приемочный контроль), обеспечивающая выполнение работ в соответствии с требованиями настоящих правил и ТНПА. Сварочные материалы, применяемые для сварки сосудов, должны соответствовать требованиям стандартов и технических условий, что должно подтверждаться сертификатом предприятия-изготовителя. Технология сварки при изготовлении (доизготовлении), монтаже, реконструкции и ремонте сосудов допускается к применению после подтверждения ее технологичности на реальных изделиях, проверки всего комплекта требуемых свойств сварных соединений и освоения эффективных методов контроля их качества. Применяемая технология сварки должна быть аттестована в соответствии с настоящими правилами. Контроль качества сварных соединений должен производиться по ТНПА, согласованной с органом технадзора. Порядок проведения испытаний должен быть оговорен в техническом проекте и указан в инструкции предприятия-изготовителя по монтажу и эксплуатации сосудов. Для гидравлического испытания сосудов должна применяться вода с температурой не ниже 5°С и не выше 40°С, если в технических условиях не указано конкретное значение температуры, допускаемо по условию предотвращения хрупкого разрушения. Разность температур стенки сосуда и окружающего воздуха во время испытания не должна вызывать конденсацию влаги на поверхности стенок сосуда.

Сосуды, на которые распространяются Правила, до пуска их в работу должны быть зарегистрированы в органе технадзора, должны подвергаться техническому освидетельствованию после монтажа до пуска в работу, периодически в процессе эксплуатации и в необходимых случаях - внеочередному освидетельствованию. Периодичность технических освидетельствований баллонов со средой, вызывающей разрушения и физико-химические превращения материалов (коррозия и т.п.) со скоростью не более 0,1 мм/год составляет: ответственным по надзору: наружный осмотр - 2 года; экспертом органа технадзора или специалистом предприятия, имеющего разрешение органа технадзора: наружный осмотр - 4 года; гидравлическое испытание пробным давлением - 8 лет.

|

||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.118.104 (0.007 с.) |

,

, Н/м.

Н/м. ,

, Н · м.

Н · м. ,

, , α = 75,5 °.

, α = 75,5 °.

,

, м,

м, ,

, м.

м. .

. Н/м2.

Н/м2. Н/м2.

Н/м2. ,

, .

.