Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условное обозначение и маркировка трубопроводной арматуры

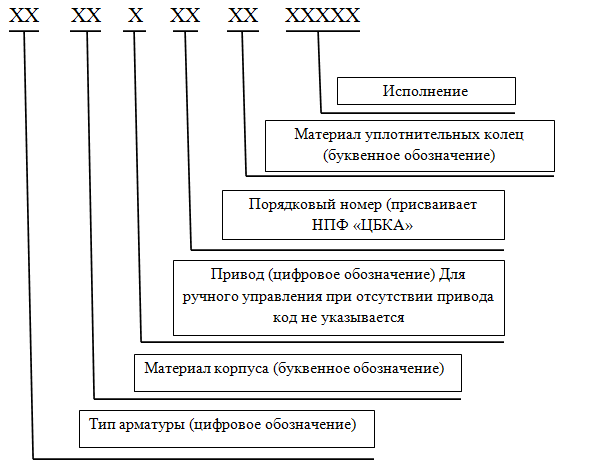

Чтобы отличить один вид арматуры от другого как по конструкции, так и по применяемым материалам, существует ГОСТ 4666–2015 «Арматура трубопроводная. Требования к маркировке». Маркировка должна выполняться на корпусе трубопроводной арматуры и содержать товарный знак завода-изготовителя; номинальное давление, номинальный диаметр, стрелку, показывающую направление потока среды, марку или условное обозначение материала корпуса для арматуры, изготовленной из стали со специальными свойствами (коррозионно-стойкой, жаростойкой, хладостойкой и т.д.). Знаки маркировки на литой арматуре выполняют – штамповкой, клеймением или гравировкой. Знаки маркировки наносят на лицевой стороне корпуса, кроме товарного знака завода-изготовителя, который наносят на противоположной стороне. На арматуре, обеспечивающей прохождение рабочей среды в любом направлении, маркировку наносят без стрелок. В настоящее время трубопроводная арматура выпускается многими заводами и предприятиями. Согласно СТ ЦКБА 023-2015 «Арматура трубопроводная. Таблицы фигур» принято следующее условное обозначение трубопроводной арматуры.

Рисунок 30 - Условное обозначение трубопроводной арматуры

Т а б л и ц а 13 - Тип арматуры

Таблица 14 - Материал корпуса

Таблица 15 – Привод

Т а б л и ц а 16 - Материал уплотнительных колец

В случае применения внутренних покрытий обозначение материала покрытия объединяется с обозначением материала уплотнений.

Т а б л и ц а 17 - Обозначение внутренних покрытий

Запорная арматура Наиболее распространенный тип трубопроводной арматуры на линейной части магистрального газопровода – запорная. Различают следующие типы запорной арматуры: задвижка, клапан (вентиль), кран и дисковый затвор.

Задвижки Задвижки имеют затвор в виде листа, диска или клина, перемещающийся вдоль уплотнительных поверхностей седла корпуса перпендикулярно оси потока среды. Классификация задвижек представлена на рисунке 31.

Рисунок 31 - Классификация задвижек

Задвижки бывают полнопроходные, имеющие седло в размер диаметра трубопровода, и суженные, у которых диаметр седла меньше диаметра трубопровода. Задвижки так же бывают клиновые и параллельные. Седло клиновой задвижки представляет из себя две кольцевые поверхности, расположенные под небольшим углом по отношению к оси движения потока, образуя клиновую поверхность. Затвор представляет из себя одну или две тарелки (диска), закрепленные на шпинделе. Он бывает однодисковый или двухдисковый, упругий или сплошной. При перемещении затвора в конце хода при приближении к положению «закрыто» тарелки задвижки примыкают к седлу и за счет наличия клиновой поверхности плотно прижимаются к нему, будучи расклинены за счет усилия, создаваемого при движении шпинделя. У параллельной задвижки поверхности седел параллельны и перпендикулярны оси движения потока. Расклинивание и плотное примыкание тарелок затвора к седлам обеспечивается за счет вспомогательного клина, расположенного между тарелками.

Задвижки выпускаются с выдвижным шпинделем или штоком, и с невыдвижным шпинделем. Задвижки с невыдвижным шпинделем имеют меньший строительный размер. Преимуществом задвижек является то, что при перемещении рабочего органа он не преодолевает давления среды, что позволяет уменьшить усилие, необходимое для перемещения затвора. Преимуществом является так же то, что поток движется прямоточно, без поворотов, вследствие чего этот тип арматуры имеет малое значение коэффициента местного сопротивления в открытом положении. Благодаря симметричности конструкции задвижки могут эксплуатироваться при любом направлении движения потока. Недостатком задвижек является сильное трение уплотнительных поверхностей в момент перемещения рабочего органа, большой габарит в направлении выдвижения штока (как минимум два диаметра трубопровода). Существенным недостатком задвижек является то, что в промежуточном положении затвора, когда тарелки частично перекрывают сечение седла, часть уплотнительных кольцевых поверхностей находится в зоне активного обтекания потоком и подвергается сильному абразивному износу твердыми включениями, содержащимися в рабочей среде. После работы в таком режиме уплотнительные поверхности изнашиваются настолько, что не обеспечивают достаточной герметичности при закрытии задвижки - задвижка «не держит». Задвижки используются на крупных трубопроводах диаметром более 50 мм, где требуется медленное перекрытие сечения для предотвращения возникновения гидравлического удара. Клапаны Клапаны имеют затвор в виде плоской или конусной тарелки, перемещающейся возвратно-поступательно вдоль центральной оси уплотнительной поверхности седла корпуса. Классификация запорных клапанов представлена на рисунке 32.

Рисунок 32 - Классификация запорных клапанов

По конструкции корпуса и расположению на трубопроводе различают проходные, угловые и прямоточные клапаны. Проходные и прямоточные клапаны устанавливаются на горизонтальном или вертикальном участках трубопровода, угловые - на месте поворота. Прямоточные клапаны, шпиндель которых расположен под углом к оси прохода (обычно под углом 45°) имеют относительно малое сопротивление. Клапаны с затвором в виде тарелки называются тарельчатыми, а если имеют затвор в виде конусной иглы - игольчатыми. Клапаны бывают односедельные и двухседельные. В двухседельных клапанах имеется два седла, перекрываемых соответственно двумя тарелками.

Игольчатая конструкция для обеспечения лучших характеристик регулирования потока обычно применяется на арматуре малых диаметров. Золотник выполнен с заостренным (игольчатым) профилем и изготовлен заодно со шпинделем, который садится, а отверстие седла. Резьба шпинделя выполняется с большей точностью, чем обычно, для обеспечения добротного регулирования потока. Недостатком клапанов является большое гидравлическое сопротивление ввиду двукратного изменения направления потока внутри корпуса, а также меньшего проходного сечения седла, чем у задвижек. Кроме этого клапан должен эксплуатироваться только при определенном направлении движения потока через него - когда поток подтекает под тарелку и в закрытом состоянии давит на тарелку со стороны седла. Тогда при открывании клапана давление рабочей среды помогает оторвать тарелку от седла. Если же клапан будет установлен неправильно, то в закрытом положении давление рабочей среды будет прижимать тарелку к седлу и при попытке открыть клапан потребуется значительно большее усилие для перемещения шпинделя или штока, так как придется преодолеть давление рабочей среды, иногда весьма значительное. Это может привести к тому, что большим усилием тарелка затвора будет сорвана со штока и клапан выйдет из строя. Клапаны по способу герметизации подвижного соединения шпинделя с корпусом можно разделить на сальниковые и сильфонные. К трубопроводу клапаны присоединяются фланцами, муфтами с внутренней резьбой либо цапками с наружной резьбой. В клапанах запирающий элемент (тарелка, золотник), перекрывающий проходное отверстие в седле, обычно соединяется со шпинделем шарнирно, чтобы он мог самоустанавливаться по плоскости седла. Уплотнительные кольца клапанов изготавливаются из металла, резины, пластмасс, графита или кожи. Поверхности металлических колец выполняются либо плоскими, либо конусными (с фаской). Мембранные (диафрагмовые) клапаны выполняются в двух базовых конструкциях: - с затвором типа «улыбка», отличающимся поднятым седлом в корпусе, над которым смонтирована эластомерная или фторопластовая мембрана. Когда маховик опускает шпиндель вниз для закрывания клапана, мембрана садится на выступ, отсекая поток рабочей среды; - полнопроходного типа, в котором используется мембрана, закрепленная параллельно оси потока, и полное закрытие осуществляется опусканием траверсы, прижимающей мембрану к стенкам корпуса. Полное открытие проходного отверстия обеспечивает минимальное гидравлическое сопротивление.

Мембранные клапаны состоят из трех основных деталей – корпуса, мембраны (диафрагмы) и управляющего узла в крышке, изолированной от рабочей среды. В процессе эксплуатации трубопроводных систем могут возникнуть условия, когда поток рабочей среды изменит направление движения на обратное. Для того чтобы исключить эту возможность, применяется обратная арматура. К обратной арматуре относятся обратные клапаны и обратные затворы. Обратные клапаны бывают подъемными, горизонтальными и вертикальными, односедельными и многоседельными. Все обратные клапаны устанавливаются на трубопроводе с учетом движения рабочей среды «под клапан» при открытом положении. Чтобы сделать обратный клапан более чувствительным к перемене направления потока и ускорить его посадку, тарелку снабжают пружиной или дополнительным грузом, однако это повышает потерю напора и расход энергии на перемещение рабочей среды. Обратные клапаны создают некоторое гидравлическое сопротивление в связи с поддержанием запирающего элемента потоком в открытом положении. Предохранительные клапаны служат для выпуска из защищаемой системы, установки или сосуда, избыточного объема рабочей среды, создающего повышенное давление, не предусмотренное нормальным ходом технологического процесса. Предохранительные клапаны различаются методом выпуска избыточной рабочей среды, типом корпуса, числом седел в корпусе, высотой подъема тарелки, методом нагружения, материалом корпусных деталей, типом присоединительных патрубков. Предохранительные клапаны, как правило имеют угловой корпус, но могут иметь и проходной. Подавляющее большинство предохранительных клапанов выпускается с одним седлом в корпусе. По методу нагружения клапаны делятся на рычажно-грузовые и пружинные. Для проведения периодической принудительной продувки предохранительные клапаны снабжаются специальным рычагом. Сальниковые узлы Сальниковы узел или просто сальник (название «сальник» произошло в результате того, что в качестве набивки для холодных и нагретых сред использовались хлопчатобумажные материалы, пенька, асбест, пропитанные жировыми составами) являются наиболее распространенным устройством, применяемым для герметизации подвижного соединения шпинделя с корпусом в подавляющем большинстве конструкций арматуры. Состоит это устройство из корпуса с камерой, которую во многих случаях создают в корпусе, сальниковой набивки, нажимной втулки, нажимной крышки сальника, поднабивочной втулки или грундбуксы и натяжных болтов или шпилек с гайками. В качестве набивки используют упругие материалы, обладающие физической и химической стойкостью в рабочей среде при рабочей температуре срды: хлопчатобумажные, пеньковые, асбестовые, графитные и фторопластовые материалы в виде волокон, шнуров, колец с упрочняющей проволокой внутри.

Для надежной работы сальникового узла решающее значение имеют правильный выбор материала набивки, размеров сальниковой камеры и технология уплотнения набивки. Набивка обычно состоит из отрезков шнура или из заранее приготовленных и отформованных колец. В нижнюю часть сальниковой камеры закладывается поднабивочное кольцо (грундбукса) для того, чтобы набивка не защемлялась в зазоре между шпинделем и корпусом. В продольном направлении сальниковая набивка сжимается нажимной втулкой, на которую передается усилие болтов или шпилек сальника через нажимную крышку. При укладке сальниковых колец следует обжимать каждое кольцо. В арматуре с малыми диаметрами крышку сальника обычно выполняют в виде накидной гайки.

Сильфонные узлы Быстрое развитие химии и атомной энергетики вызвало потребность в арматуре, работающей на агрессивных и радиоактивных средах. К этой арматуре предъявляются повышенные требования в отношении герметичности всех соединений. Сальниковые уплотнения с мягкой набивкой не удовлетворяют этим требованиям, так как они требуют периодической подтяжки, а иногда и замены набивки. В связи с этим развитие получила так называемая сильфонная арматура, в которой герметизация соединения шпиндель – корпус обеспечивается сильфоном. Сильфоны изготавливают из коррозионно-стойких сталей, а также из неметаллических материалов (фторопласт и др.). Сильфон должен обеспечивать определенный ход и иметь достаточный цикловой ресурс при заданных условиях работы: ход, давление, температура и пр. Краны Краны имеют затвор в форме тела вращения, поворачивающийся вокруг своей оси, перпендикулярной оси потока среды. Классификация кранов представлена на рисунке 33.

Рисунок 33 - Классификация кранов

В зависимости от формы тела вращения, образующего затвор, краны бывают: конусные, цилиндрические и шаровые. Конусные краны имеют запорный орган в виде усеченного конуса, в котором имеется прямоугольное или круглое отверстие. Корпус крана также имеет конусную поверхность, к которой должен плотно примыкать запорный орган. Для обеспечения герметичности, в зазор между запорным органом и корпусом должна подаваться смазка. Кроме того, смазка уменьшает усилие, требуемое на поворот. В зависимости от способа прижатия запорного органа различают сальниковые и натяжные краны. В сальниковых кранах между крышкой крана и верхним торцом запорного органа расположена сальниковая набивка, являющаяся упругим элементом, создающим постоянное усилие, прижимающее ее к корпусу. В натяжных кранах снизу запорного органа имеется стержень с резьбой, проходящий через отверстие в корпусе. Прижатие запорного органа осуществляется за счет пружины, одеваемой на винт и стянутой гайкой. Натяжные краны более надежны, так как в них работа крана не зависит от свойств сальниковой набивки, которая со временем теряет свои упругие свойства. Поэтому натяжные краны используют в газоснабжении. Преимуществом конусных кранов является невысокая стоимость, малое гидравлическое сопротивление, простота конструкции и ревизии. Недостатком таких кранов является большое усилие, требуемое на поворот запорного органа Цилиндрические краны Краны с цилиндрическим затвором проще конических в изготовлении, а уплотнительные поверхности не нуждаются в притирке. Эти краны изготавливаются с металлическим и эластичным уплотнением. Уплотнение металл по металлу обеспечивается качественным изготовлением поверхностей, небольшим натягом или минимальным зазором. Достаточно широко применяются цилиндрические краны со смазкой, система подачи которой такая же, как и у конических кранов. Шаровые краны Шаровые краны являются наиболее совершенными по своим эксплуатационным характеристикам. В них запорный орган выполнен в виде шара, имеющего круглое отверстие для прохода потока. Диаметр отверстия в точности равен внутреннему диаметру подсоединяемого трубопровода, поэтому данный кран практически не создает местных сопротивлений потоку. Запорный орган крана не касается поверхности корпуса, что исключает возможность «прикипания». Шаровой кран представляет собой запорное устройство, состоящее из: корпуса, запорного органа, в который входит запорный элемент (шар) и два уплотнительных седла, и поворотного штока (шпинделя). По способу установки шара и уплотнительных седел можно выделить основные типы шаровых кранов: с плавающим шаром, с шаром в опорах. Кран с плавающим шаром Принцип работы крана с плавающим шаром заключается в следующем. В корпусе расположены два уплотнительных седла, между которыми зажимается стальной шар, имеющий сквозное отверстие, диаметр которого равен внутреннему диаметру трубопровода. С помощью штока шар может свободно поворачиваться в уплотнительных седлах. Давлением среды шар прижимается ко второму седлу по ходу газа, чем обеспечивается полная герметичность запорного узла. Краны с плавающим шаром просты по конструкции и надежны в эксплуатации, но при больших диаметрах приходного сечения требуются большие усилия при его повороте из одного положения в другое и подача смазки между седлом и шаром при каждом закрытии крана. Кран с шаром в опорах Кран с шаром в опорах применяется в основном в кранах с большим номинальным диаметром, рассчитанных на высокие рабочие давления. Перенос опорных усилий с уплотнительных седел на полуоси шара позволяет значительно уменьшить момент, необходимый для поворота запорного органа. Принцип работы такого крана заключается в следующем. Шар, выполненный за одно целое с полуосями, может свободно поворачиваться в двух опорных подшипниках скольжения или качения. Уплотнительные седла располагаются в плавающих втулках, которые уплотняются в корпусе кольцами. Седла крана предварительно поджимаются комплектом пружин. Седло, расположенное со стороны входа, при закрытом кране прижимается к шару давлением среды. Противоположное седло в уплотнении крана не участвует. При подаче давления с противоположной стороны функции седел меняются.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 458; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.173.112 (0.04 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||