Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тезисы лекций по «Надёжности и диагностике гидромашин».Стр 1 из 5Следующая ⇒

Классификация отказов. Гидро- и пневмоприводы широко применяются в различных отраслях машиностроения в качестве исполнительных органов систем управления и автоматизации процессов, следящих приводов рулевых систем транспортных средств, приводов рабочих органов машин и оборудования различного назначения. Во всех перечисленных случаях гидро- и пневмопривод является подсистемой более сложной системы и определяет эффективность ее использования по назначению. Подкачеством машин понимается совокупность свойств, обусловливающая их пригодность для удовлетворения определенных потребностей в соответствии с их назначением. Таких свойств, в зависимости от назначения системы может быть много; одним из основных свойств этой совокупности является надежность. Надежность объектов, в т.ч. гидро- и пневмоприводов, определяется как свойство выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Как следует из определения, надежность является комплексным свойством. Основные понятия и используемая терминология представлены в части 1.2 лекций. Для анализа и количественной оценки надёжности приводов различают события, определяемые понятиями «отказ» и «повреждение». Отказ - событие, заключающееся в нарушении работоспособности объекта. Повреждением называется событие, заключающееся в нарушении исправности объекта. При этом может быть нарушена исправность составных частей объекта, вследствие влияния внешних воздействий, проявления низкого качества элементов объекта. Повреждения могут быть существенными и несущественными, при которых работоспособность объекта не нарушается. Однако и несущественные повреждения, если они не устранены, могут переходить в существенные и приводить к отказам. Например, царапины на внешних поверхностях цилиндра гидропривода не влияют на его работоспособность, однако при длительной эксплуатации коррозия поврежденной поверхности может явиться причиной отказа привода.

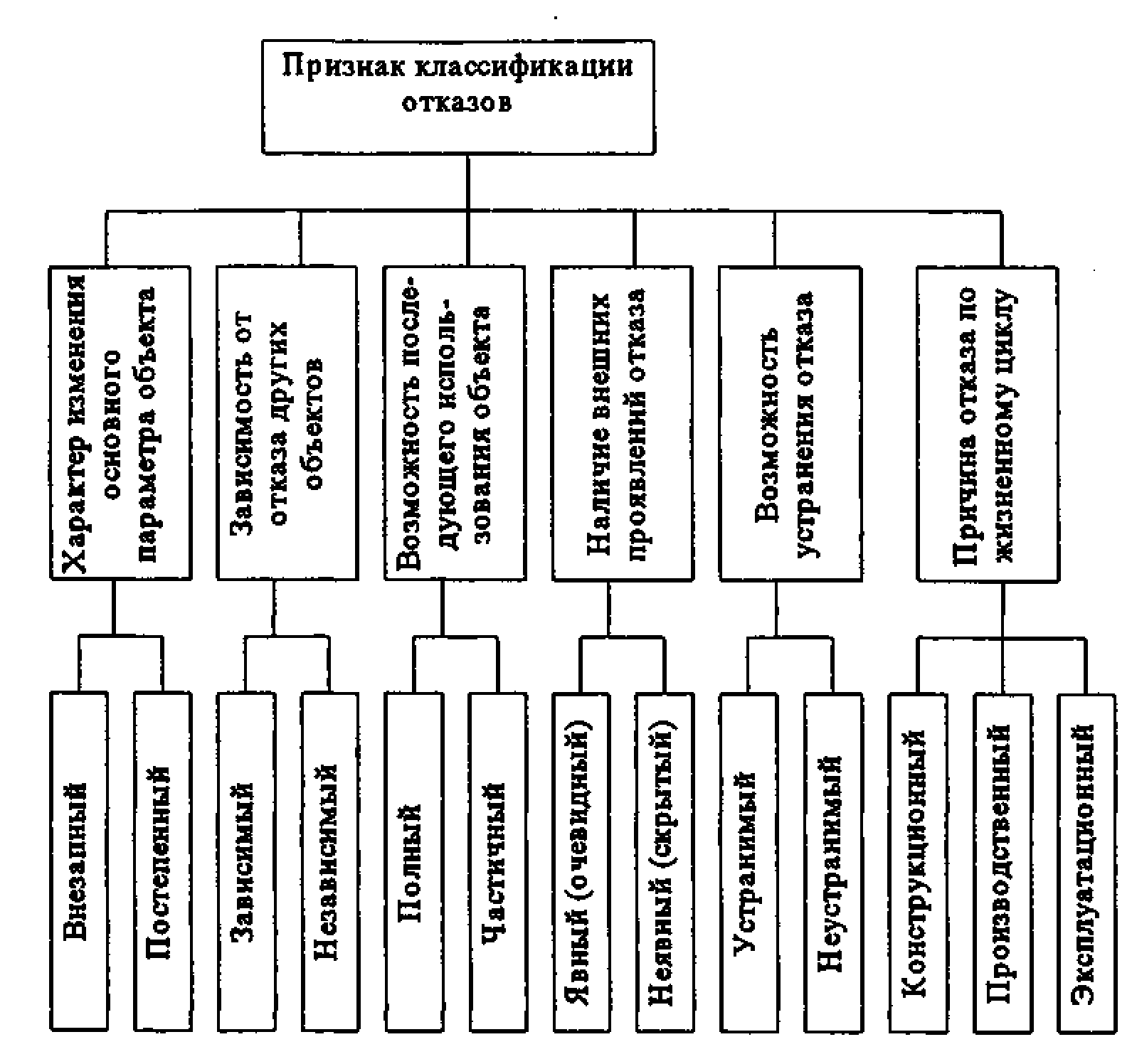

Для оценки качества продукции введено понятие «дефект». Дефектом называется каждое несоответствие продукции требованиям технической документации. Дефекты являются начальными причинами возникновения отказов. Очень часто дефекты и повреждения сразу не обнаруживаются, но впоследствии они неизбежно приводят к отказам. Классификация отказов осуществляется по различным признакам, основными из которых являются причины возникновения, характер изменения параметров привода до момента завершения отказа, степень влияния отказа на работоспособность, возможность предсказания и др. На рис..2.1 представлена классификация отказов.

Производственные причины отказов вызываются нарушением технологии изготовления, несоблюдением требований конструкторской документации при изготовлении, применением некондиционных материалов и комплектующих элементов, недостаточным контролем качества в процессе производства. Эксплутационные отказы являются следствием нарушений условий работы, на которые рассчитан данный привод, несоблюдения оговоренных в технической документации правил эксплуатации, низкой квалификации обслуживающего персонала, естественного старения, изнашивания и других причин. Эксплуатационные отказы проявляются не только в начальный период эксплуатации, но и в последующее время. Модели отказов. Для анализа различных вариантов потери работоспособности объекта целесообразно вначале представить данный процесс как некую математическую модель. В процессе функционирования привода на него действуют различные возмущения, вызывающие отклонения различных технических параметров от номинальных. Для создания методов расчёта надёжности привода применяют различные модели отказов, которые базируются на физических представлениях возникновения и развития процессов, приводящих к отказам.

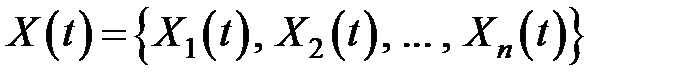

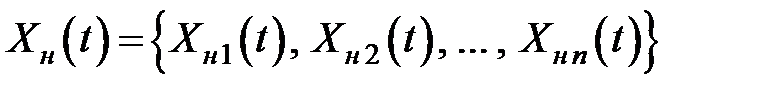

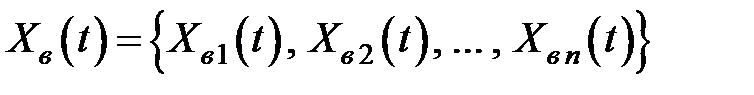

В зависимости от характера процесса и причинно-следственных связей проявления различных отказов, все они качественно описываются следующими моделями: Параметрическая модель. Состояние привода, функционирующего в условиях случайных воздействия, можно полностью охарактеризовать совокупностью физических параметров или

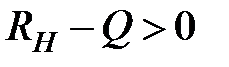

Выполнение приводом своего назначения так же определяется допустимыми пределами определённых параметров: снизу: сверху: При этом считают, что выход любого параметра Таким образом, вектор параметров состояния – случайная функция, причём все функции в этом векторе зависимы, так как отражают работу одного и того же элемента во времени. С учётом всего этого задача расчёта параметрической безотказности состоит в отыскании вероятности того, что за время В приводах параметры состояния (КПД, Q, P …) взаимосвязаны и вследствие этого удаётся ограничиться одним или двумя параметрами состояния, которые называются обобщёнными параметрами. В процессе эксплуатации привода всегда имеет место наиболее опасный режим работы, когда действие возмущения максимально. Иначе говоря, выбирается расчётное время

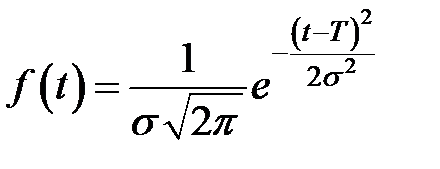

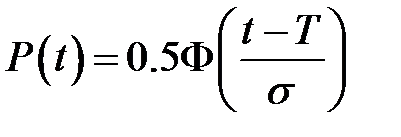

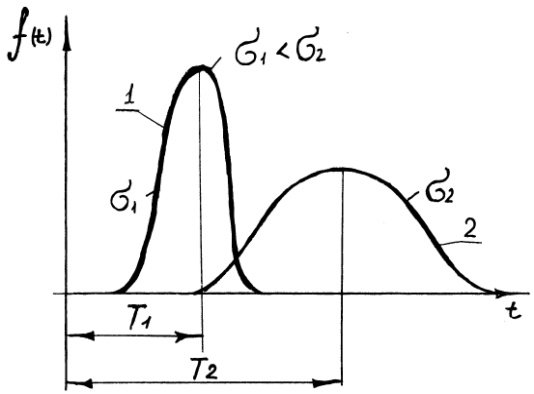

Закон распределения времени работы изделия до отказа, выраженный в дифференциальной форме в виде плотности вероятности Теория вероятности даёт широкий ассортимент различных законов распределения случайных величин: Наиболее простой и часто применяемый первый закон – нормальный закон Гаусса.

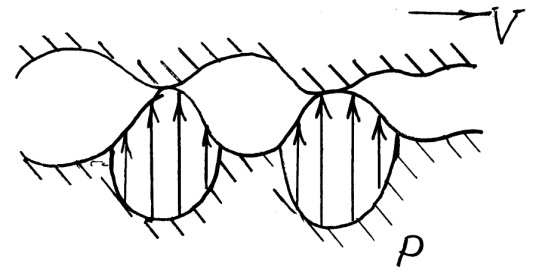

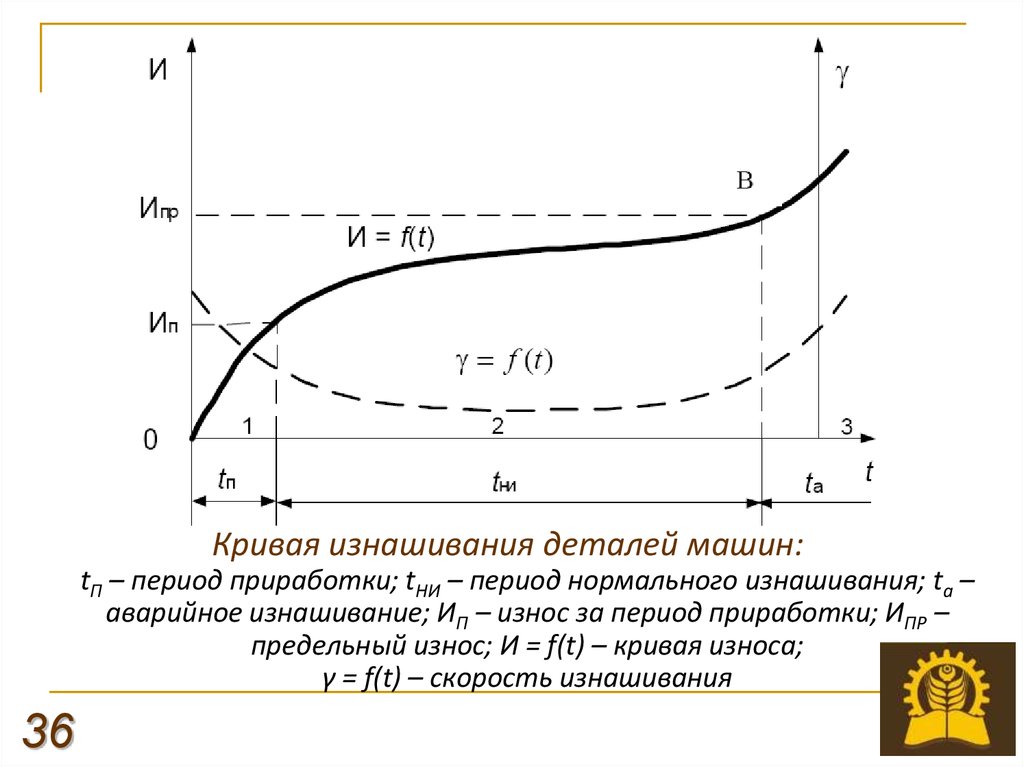

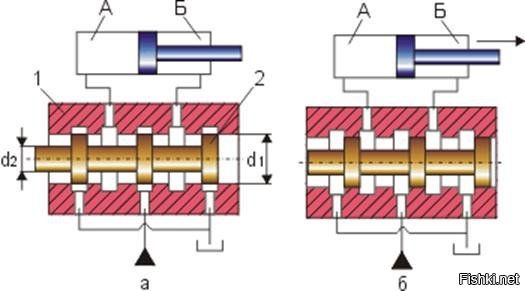

Рис. 2.2. Пример использования параметрической модели надёжности. Модель изнашивания. В результате взаимодействия сопрягаемых поверхностей в процессе работы деталей объекта происходит изнашивание деталей. Изнашивание – процесс постепенного изменения геометрических размеров и формы деталей при трении, характеризуемый износом и отделением частиц от поверхности материала, возникновением остаточной деформации.

Изнашивание всегда связано с относительным перемещением поверхностей деталей и может иметь место при трении скольжения, качения, качения с проскальзыванием. Качество рабочих поверхностей, влияющее на характер трения, характеризуется параметрами шероховатости. Физические свойства поверхностного слоя деталей отличаются от основного материала. В поверхностном слое атомы материала взаимодействуют с окружающей средой, в результате чего на поверхности материала образуется тонкая плёнка окислов, изменяются физико-химические свойства материала, в результате чего изменяются условия работы пар трения. В зависимости от наличия и сплошности потока смазывающего материала между контактирующими поверхностями различают трение без смазочного материала и со смазывающим материалом с жидкостной и граничной смазкой, см. рис. 2.3.

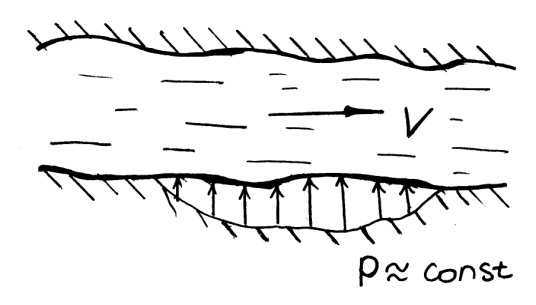

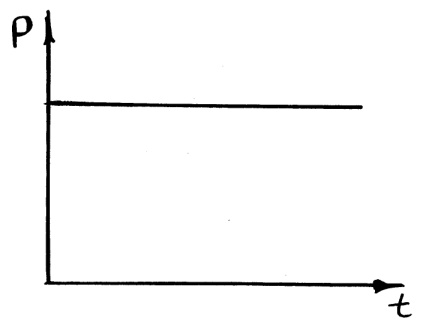

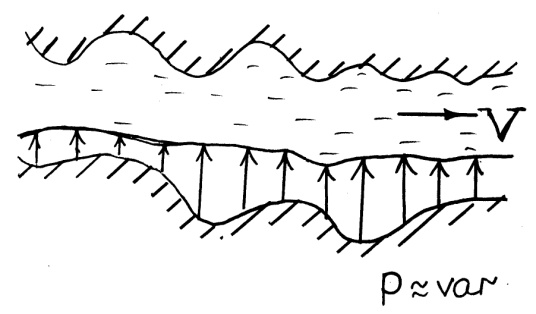

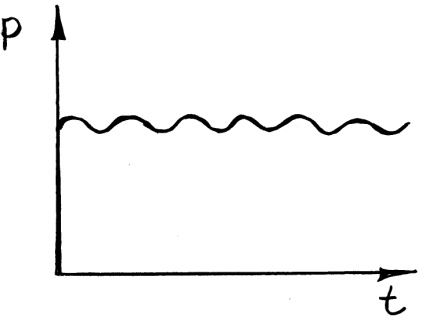

Рис. 2.3. Принципы работы пар трения у контактирующих поверхностей. А) Если P = const, т.е. присутствует статическая нагрузка. Эта нагрузка не в состоянии разрушить микровыступы. Б) Происходит перераспределение внешней нагрузки, но недостаточное, так как всё же имеются поверхности, более нагруженные в местах сближения выступов. Поэтому, при относительном перемещении тел происходит колебания нагрузки, что приводит к усталостному разрушению конструкционных материалов. В) Работа деталей объекта сопровождается вибрацией, выделением теплоты, шумом. При относительном движении микровыступы внедряются друг в друга и разрушаются. Происходит наиболее интенсивный износ пар трения. Изнашивание – это сложный процесс, сопровождающийся различными явлениями. При этом возможно возникновение высоких локальных температур, которые могут превышать температуру плавления материала. Возможны химико-термические процессы с образованием плёнок окислов. При изменениях присадочных материалов в рабочей жидкости из-за термических воздействий может ускоряться процесс изнашивания материалов пар трения. Перенос материала с одной поверхности на другую происходит при трении пар различных твёрдостей (сталь-медь…). Иногда это явление оказывает положительный эффект. Классификация основных видов изнашиваний:

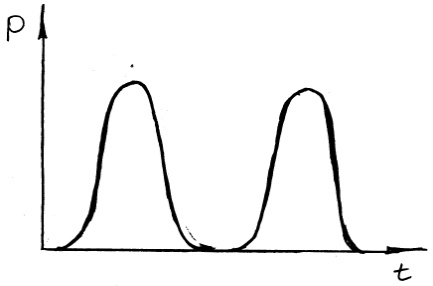

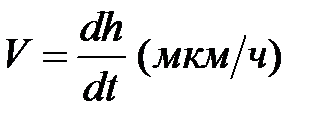

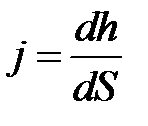

Механическое изнашивание происходит в результате механического взаимодействия поверхностей. Его разновидностью является абразивное изнашивание. Механическое изнашивание в результате усталостного разрушения называется усталостным изнашиванием. Изнашивание при заедании – изнашивание в результате схватывания, глубокого вырывания материала. Проявляется, как правило, при граничной смазке или без смазки. Коррозионно-механическое изнашивание происходит при трении материала, вступившего в химическое взаимодействие со средой. Окислительное изнашивание происходит при наличии на поверхности трения защитных плёнок, образовавшихся в результате взаимодействия материала с кислородом, которые обладают малой прочностью и быстро разрушаются. Изнашивание при фреттинг-коррозии происходит при трении скольжения с относительными колебаниями контактирующих поверхностей в результате вибраций. Одним из видов изнашивания деталей, особенно в зубчатых зацеплениях, является питтинг. (Объяснить физическую суть питтинга). Показателями изнашивания объекта во времени являются: линейный износ скорость изнашивания отношение износа к интервалу времени, за который он возникает; интенсивность износа Полученная в явном виде зависимость скорости или интенсивности изнашивания от этих параметров в настоящее время ещё не решена, поэтому часто используют опытные данные определения закономерностей изнашивания, см. рис. 2.4.

Модель «слабого» звена. Для этого случая справедлива параметрическая модель, только за обобщённые параметры состояния надо принимать нагрузку Наиболее разработана кинетическая модель разрушения: Рассмотрим возникновения отказа из-за разрыва межатомных связей. Под действием нагрузки в теле происходит аккумуляция и преобразование энергии. Подведённая энергия характеризуется нагрузкой, а аккумулируемая – напряжением. В элементе подведённая энергия накапливается в виде напряжения растяжения межатомных связей. Тело не может беспредельно накапливать энергию. В конечном итоге, происходит разрыв межатомных связей и отказ элемента. Эта модель объясняет отказы при высоких напряжениях и низких температурах. В области малых напряжений и высоких температур действует диффузионный механизм разрушения, основанный на росте микротрещин. Сначала микротрещина развивается медленно, а затем с большой скоростью, доходящей до скорости звука: Эти модели рассмотрены для идеального элемента. На практике все объекты состоят из большого числа идеальных элементов. В такой системе подведённая энергия распределяется неравномерно. Следовательно, нагрузка на отдельные элементы разная, т.к. все элементы имеют различные свойства и начальные условия развития трещин, то и время разрушения их будет разное.

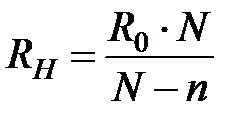

В результате этих различий некоторые элементы могут отказать и при более низких значениях запасённой энергии. Такие элементы называются «слабыми». Пример: Пусть объект имеет Тогда

Если Рассмотренная модель позволяет объяснить появление отказов наличием местных перенапряжений, вызванных необнаруженными мелкими дефектами материала.

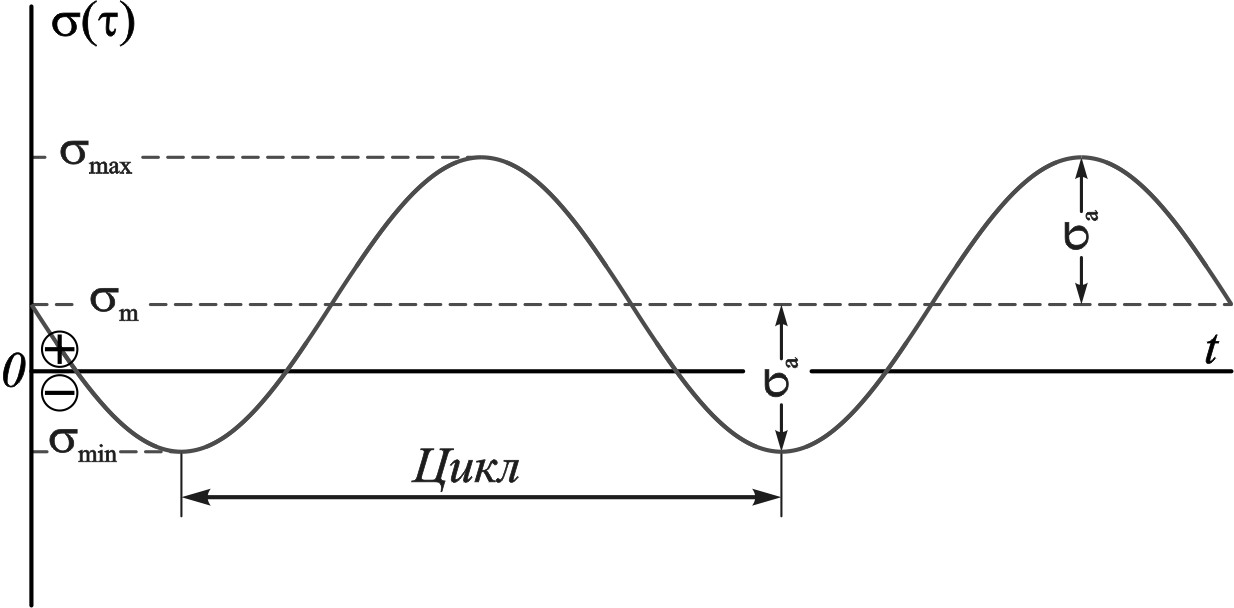

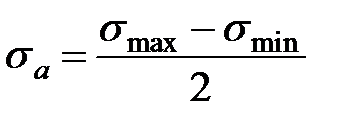

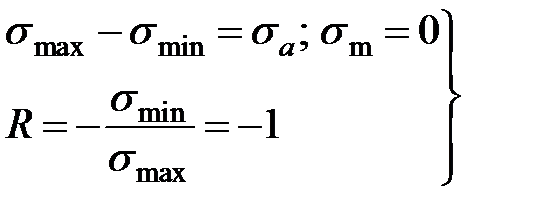

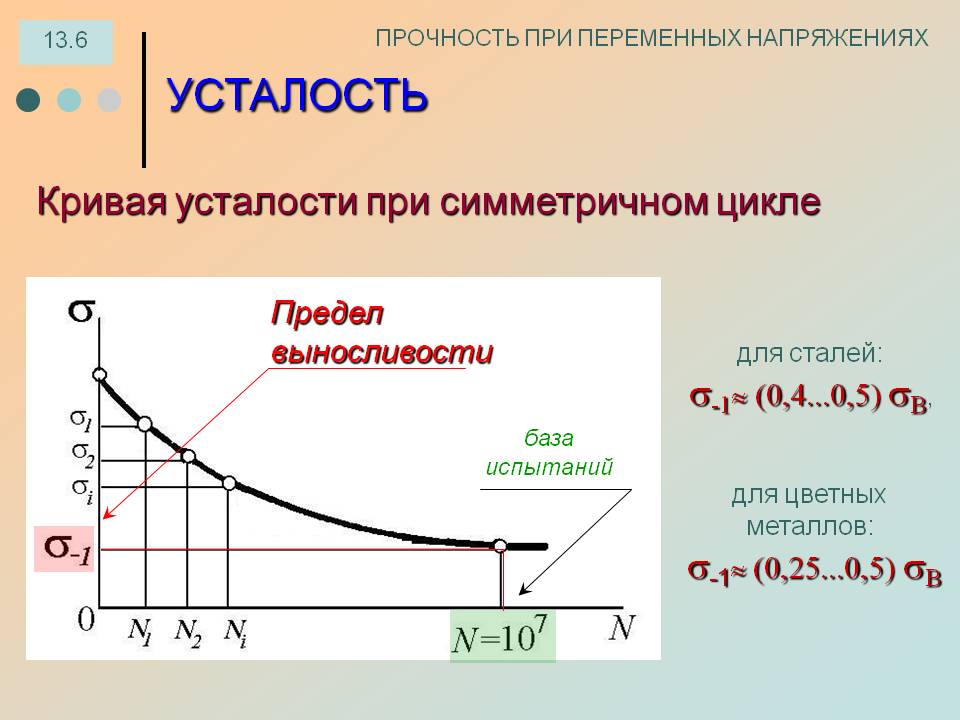

Модель усталости. Элементы гидропривода при эксплуатации работают при переменных нагрузках. Многократное нагружение может вызывать разрушение элементов при напряжениях, меньших, чем при одноразовой нагрузке. Под действием переменной нагрузки происходит процесс накопления повреждений, ведущих к необратимым изменениям свойств материала. По характеру нестационарные нагружения могут быть: циклически-симметричными и асимметричными, как показано на рис. 2.6.

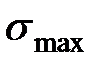

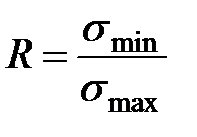

Циклические нагружения характеризуются

Исходя из того, что напряжение растяжения положительное, а сжатия – отрицательное, имеем:

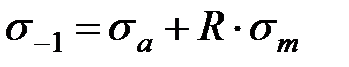

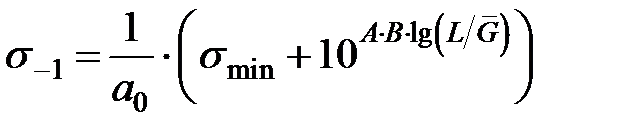

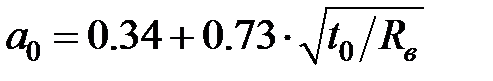

Предел выносливости детали зависит от её формы и определяется по приближённой зависимости:

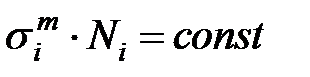

Вторым критерием, характеризующим сопротивление усталости, является циклическая долговечность, т.е. число циклов нагружения

Циклическая долговечность описывается уравнением:

Соотношение между Например,

Тезисы лекций по «Надёжности и диагностике гидромашин». РПД, рег. № ПД.81/19 ++ Модуль 1. «Надёжность гидромашин». Модуль 2 «Техническая диагностика гидромашин». * Все иллюстрации приведены из общедоступных источников в Интернете. Л. 1.1. Наука о надёжности. Введение. Основные понятия и определения. Наука о надёжности. Связь надёжности с экономичностью. Показатели надёжности. 1.1 Введение. Надёжность объектов определяется свойством этих объектов выполнять заданные функции, сохраняя эксплуатационные показатели в нормируемом диапазоне параметров при работе на регламентированных режимах в течение заданного времени. Надёжность работы объектов исключительно важный показатель техники. Ненадёжная работа объектов, отказы оборудования могут приносить материальные убытки потребителям, порой приводит к катастрофическим результатам, авариям, гибели людей, разрушениям объектов и т.д. Поэтому изначально, уже на стадии проектирования объекта, и далее – в производственных процессах, нужно закладывать оптимальную надёжность конкретного объекта, поддерживать её при техническом обслуживании и ремонтах. 1.2. Основные понятия и определения. На рис. 1.1 приведены некоторые важные свойства надёжности объекта.

Информация о надёжности объектов поступает по различным каналам, на основе расчётных методов, специализированных экспериментальных испытаний, из практики эксплуатации, как показано на рис. 1.2.

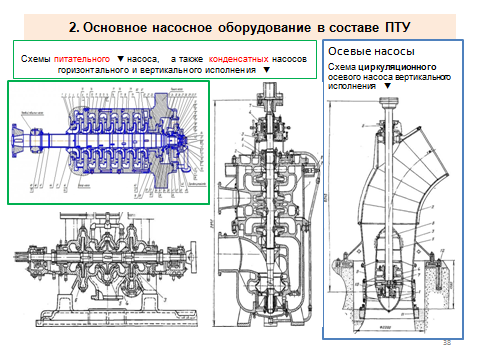

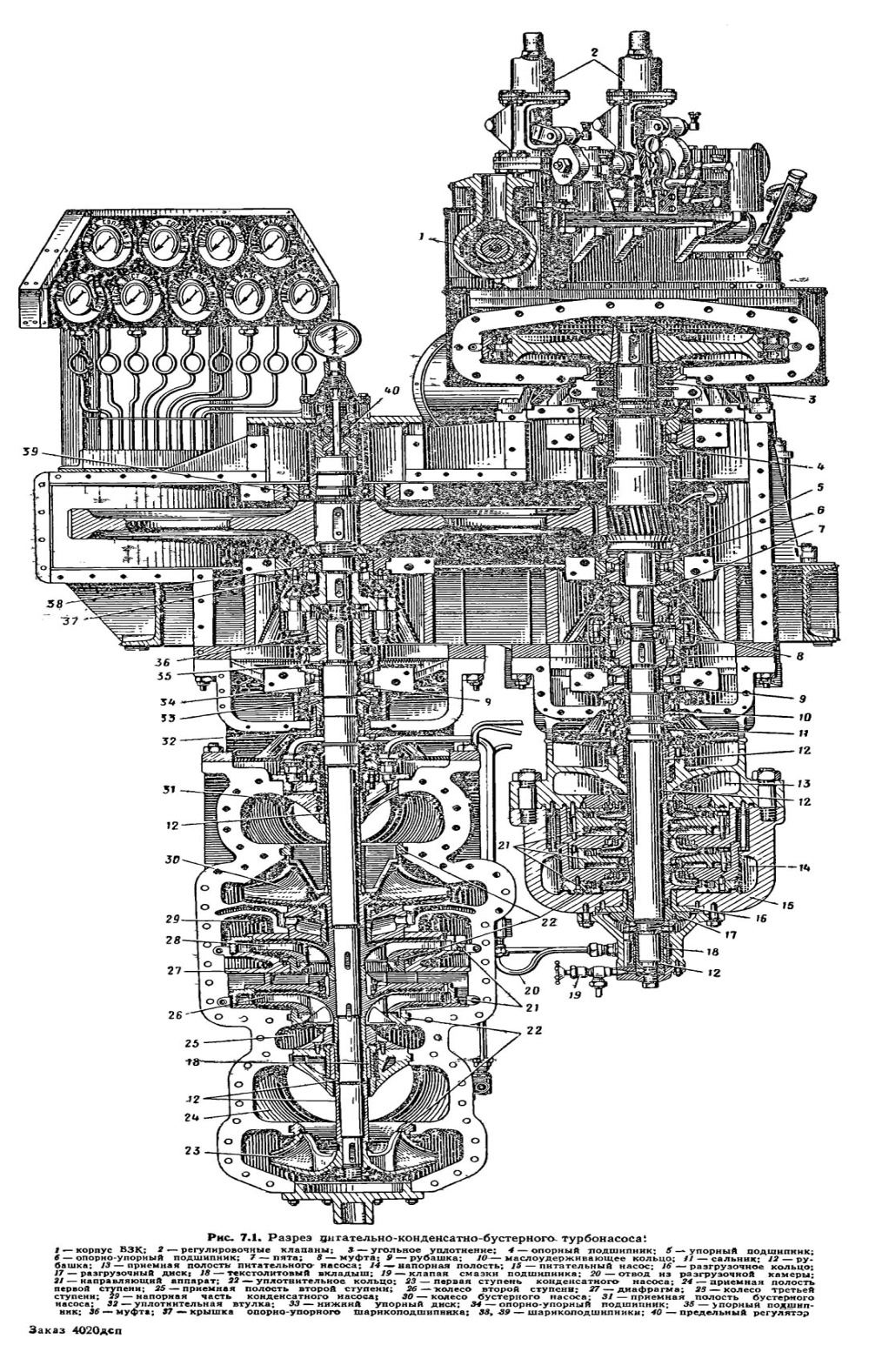

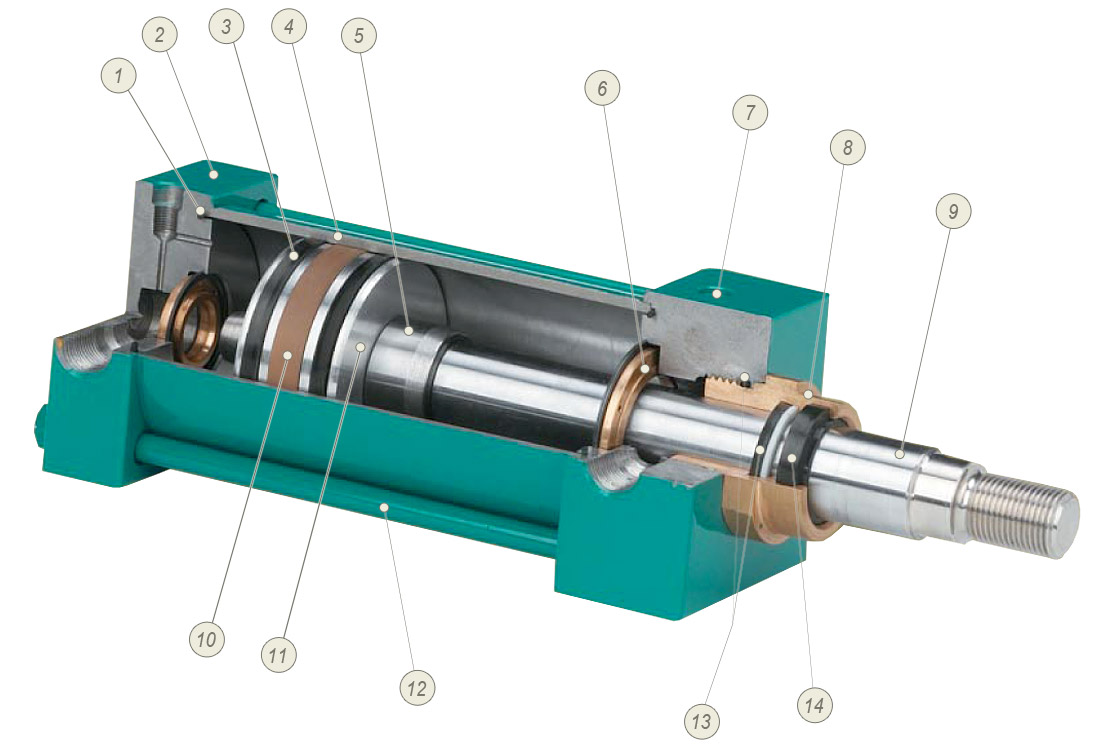

1.3. Типовые объекты для изучения надёжности гидромашин.

Рис. 1.6. Простейшая принципиальная схема гидропривода

1.4. Наука о надёжности. Теория надёжности базируется на математическом аппарате теории вероятностей, математической статистики и других методах. Она развивается в трёх направлениях. Математическая теория надёжности – занимается методами оценки надёжности объектов и изучает вероятностные закономерности отказов. При этом предполагаются следующие основные допущения: Предполагается, что условия функционирования системы должны быть известными уже на этапе проектирования объектов. Существует достаточно много методик оценки надёжности объектов. Некоторые из них будут изучаться в последующих лекциях. 1.5. Связь надёжности с экономичностью. Экономическая эффективность объекта определяется суммой затрат – капитальные вложения, эксплуатационные расходы – и получаемой прибыли потребителя в определённые сроки окупаемости и дальнейшего использования объекта. Важно оценить, как влияет повышение надёжности на суммарный экономический эффект в течение всего срока службы объекта. Для этой цели производятся соответствующие технико-экономические расчёты, с учётом рисков по отказам техники, удорожанию ремонтных работ, убыткам из-за простоев объекта и т.п. На основе результатов расчётов принимается наиболее рациональный вариант по составу оборудования объекта, уровню его качества и совершенства, надёжности и т.п. Как правило, оказывается, что высокий уровень надёжности объекта позволяет получить максимально возможный экономический эффект для потребителя. Это можно подтвердить примером для крупных гидроагрегатов на ГЭС. Простой из-за отказа крупной гидротурбины в течение примерно 3 месяцев приносит убытки равноценные стоимости новой гидротурбины. Убытки происходят из-за отсутствия выработки и продажи электроэнергии потребителям. 1.6. Показатели надёжности.

Рис. Основные факторы, обеспечивающие надёжность и жизненный цикл объекта. Показателем, определяющим долговечность объекта, может служить коэффициент технического использования в виде:

Л. 1.2. Классификация отказов. Внезапные и постепенные отказы. Повреждения. Основные причины неисправностей агрегатов привода. Модели отказов (параметрическая модель, модель изнашивания, модель слабого звена, модель усталости). Общие замечания об источниках информации по надёжности мобильных и стационарных объектов. Классификация отказов. Гидро- и пневмоприводы широко применяются в различных отраслях машиностроения в качестве исполнительных органов систем управления и автоматизации процессов, следящих приводов рулевых систем транспортных средств, приводов рабочих органов машин и оборудования различного назначения. Во всех перечисленных случаях гидро- и пневмопривод является подсистемой более сложной системы и определяет эффективность ее использования по назначению. Подкачеством машин понимается совокупность свойств, обусловливающая их пригодность для удовлетворения определенных потребностей в соответствии с их назначением. Таких свойств, в зависимости от назначения системы может быть много; одним из основных свойств этой совокупности является надежность. Надежность объектов, в т.ч. гидро- и пневмоприводов, определяется как свойство выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонта, хранения и транспортирования. Как следует из определения, надежность является комплексным свойством. Основные понятия и используемая терминология представлены в части 1.2 лекций. Для анализа и количественной оценки надёжности приводов различают события, определяемые понятиями «отказ» и «повреждение». Отказ - событие, заключающееся в нарушении работоспособности объекта. Повреждением называется событие, заключающееся в нарушении исправности объекта. При этом может быть нарушена исправность составных частей объекта, вследствие влияния внешних воздействий, проявления низкого качества элементов объекта. Повреждения могут быть существенными и несущественными, при которых работоспособность объекта не нарушается. Однако и несущественные повреждения, если они не устранены, могут переходить в существенные и приводить к отказам. Например, царапины на внешних поверхностях цилиндра гидропривода не влияют на его работоспособность, однако при длительной эксплуатации коррозия поврежденной поверхности может явиться причиной отказа привода. Для оценки качества продукции введено понятие «дефект». Дефектом называется каждое несоответствие продукции требованиям технической документации. Дефекты являются начальными причинами возникновения отказов. Очень часто дефекты и повреждения сразу не обнаруживаются, но впоследствии они неизбежно приводят к отказам. Классификация отказов осуществляется по различным признакам, основными из которых являются причины возникновения, характер изменения параметров привода до момента завершения отказа, степень влияния отказа на работоспособность, возможность предсказания и др. На рис..2.1 представлена классификация отказов.

Производственные причины отказов вызываются нарушением технологии изготовления, несоблюдением требований конструкторской документации при изготовлении, применением некондиционных материалов и комплектующих элементов, недостаточным контролем качества в процессе производства.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 359; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.59.163 (0.098 с.) |

||||||||||||||||||||||||||||||||||

.

. ;

; .

. за соответствующие пределы

за соответствующие пределы  и

и  приводит к отказу.

приводит к отказу.  точное значении предела параметра, при котором элемент работоспособен.

точное значении предела параметра, при котором элемент работоспособен. ни одна из реализации параметра

ни одна из реализации параметра  , в течение которого вероятность возникновения отказов наибольшая. При этих допущениях, если заданы функции распределения параметров

, в течение которого вероятность возникновения отказов наибольшая. При этих допущениях, если заданы функции распределения параметров  ,

,  ,

,  задача сводится к определению вероятности:

задача сводится к определению вероятности: .

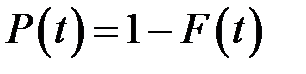

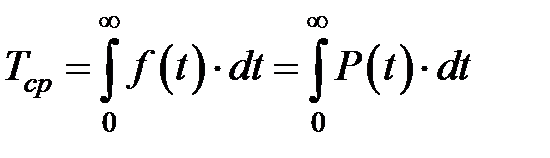

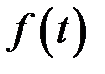

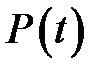

. или в интегральной форме в виде функции распределения, является полной характеристикой надёжности изделия. Он позволяет определить вероятность безотказной работы:

или в интегральной форме в виде функции распределения, является полной характеристикой надёжности изделия. Он позволяет определить вероятность безотказной работы:  , математическое ожидание

, математическое ожидание  и другие характеристики.

и другие характеристики.

–квадратичное отклонение

–квадратичное отклонение

;

; ;

; .

.

, за параметр предварительного состояния – несущую способность

, за параметр предварительного состояния – несущую способность  . Тогда отказ произойдёт при выполнении условия

. Тогда отказ произойдёт при выполнении условия  .

. , где

, где  – постоянные, определяемые свойствами материала,

– постоянные, определяемые свойствами материала,  – приложенное напряжение.

– приложенное напряжение. элементов, из которых

элементов, из которых  – слабые.

– слабые. , где

, где  – начальное нагружение.

– начальное нагружение.

,

,  ,

,  (средним) напряжениями.

(средним) напряжениями. – амплитудное значение.

– амплитудное значение. – коэффициент асимметрии цикла.

– коэффициент асимметрии цикла. – симметричное нагружение.

– симметричное нагружение. – предел выносливости при изгибе.

– предел выносливости при изгибе. – предел выносливости при кручении.

– предел выносливости при кручении. – асимметричное нагружение.

– асимметричное нагружение. ,

, – теоретический коэффициент концентрации напряжений.

– теоретический коэффициент концентрации напряжений. и

и  – коэффициенты, зависящие от свойств материала.

– коэффициенты, зависящие от свойств материала. – параметр сечения образца.

– параметр сечения образца. – относительный градиент напряжения, определяется экспериментально.

– относительный градиент напряжения, определяется экспериментально. ,

, – глубина кольцевой выточки.

– глубина кольцевой выточки. – радиус кривизны выточки.

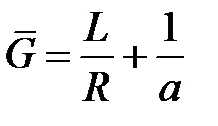

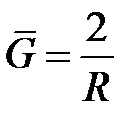

– радиус кривизны выточки. – для «О» образной формы сечения при изгибе.

– для «О» образной формы сечения при изгибе. – при растяжении и сжатии.

– при растяжении и сжатии. ,

, ,

, .

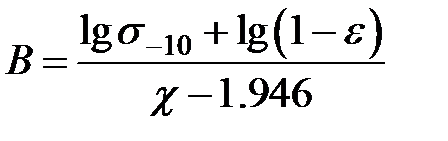

. , выдерживаемое элементом до образования трещин, см. рис. 2.7.

, выдерживаемое элементом до образования трещин, см. рис. 2.7.

,

, – показатель, зависящий от геометрии детали.

– показатель, зависящий от геометрии детали. ,

,  и

и  зависит от многих факторов. Однако точного выражения этой зависимости не существует. Поэтому используют эмпирические формулы:

зависит от многих факторов. Однако точного выражения этой зависимости не существует. Поэтому используют эмпирические формулы: , где

, где – твёрдость материала по Роквеллу.

– твёрдость материала по Роквеллу.

),

),